橡胶粉改性沥青混合料的室内评价外文翻译资料

2022-08-22 15:17:59

英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

橡胶粉改性沥青混合料的室内评价

S. K. Palit1; K. Sudhakar Reddy2; and B. B. Pandey3

摘要:

本文详细介绍了为评价橡胶粉改性沥青混合料的性能而进行的各种研究。以废旧汽车轮胎和客车轮胎为原料制备的橡胶粉(CR)对80/100渗透级沥青水泥进行改性。疲劳和永久变形特性、温度和湿度敏感性以及氧老化是评估混合物性能的一些指标。采用静态压痕试验对不同混合料的相对永久变形特性进行了评价。研究中考虑了三种骨料级配:(1)超级路面;(2)印度地面运输部规定的沥青混凝土级配;(3)一种间隙级配。与普通混合料相比铬改性混合料具有更好的疲劳和永久变形特性。与普通混合物相比,它们还表现出较低的温度敏感性和更强的抗湿损性。与具有其他骨料级配的混合料相比,Superpave混合料具有更好的整体性能。

论文标识符:10.1061/(ASCE)0899-1561(2004)16:1(45)

CE数据库关键词:橡胶;粘合剂、材料;沥青混合料;实验室试验;疲劳强度;变形.

介绍

交通荷载的反复施加对沥青路面结构的破坏表现为沥青结合层的疲劳开裂和沿轮轨的车辙。疲劳破坏是沥青结合层弯曲开裂的结果,车辙是路面不同层面永久变形的表现。在炎热的气候条件下,沥青层本身可能表现出大量的永久变形。沥青路面也可能受到气候因素的破坏,如温度和湿度。沥青层的氧化老化是另一个值得关注的主要原因。

发展改性沥青材料以改善路面的整体性能是过去几十年来几项研究工作的重点。在路面施工中使用废弃的车辆轮胎是朝着这个方向采取的步骤之一。在许多国家,废旧轮胎的处理是一个严重的环境问题。过去曾有几次尝试使用橡胶屑(CR)改性沥青混合料,以改善摊铺混合料的性能。废橡胶是通过机械剪切或将轮胎磨成小颗粒而得到的再生橡胶。铬作为沥青改性剂的效用偶尔受到质疑(壳牌沥青手册1990),因为再生轮胎屑在沥青中的分散由于其交联结构而被认为是困难的。然而,在路面施工中使用铬改性粘合剂的兴趣仍然很高,有几个实验室和现场试验(McDonald 1966;Vallerga等人。1972年;Lalwani等人。1982年;Little 1986年;Schnormeier 1986年;Button等人。1987年;罗伯茨和莱顿1987年;圣顿1990年;查拉尼亚等人。1991年;Wahhab and Al-Amri 1991年;Takallou and Sainton 1992年;Gardiner等人。1993年;Harvey和Monismith 1993年;Khedaywi等人。1993年;Raad等人。1993年;Bahia and Davies 1994年;McGennis 1995年;Liang and Lee 1996年;Daly and Negulescu 1997年;Harvey and Tsai 1997年;Saboundjian and Raad 1997年;Raad and Saboundjian 1998年;Abdel-rahman and Carpenter 1999年;Hossain等人。1999年;Kim等人。2001年;Raad等人。(2001)充分证明了沥青混合料与橡胶屑的混合能提高性能。大多数调查中使用的铬的来源是乘用车的废弃轮胎。

随着橡胶粉在路面施工中的应用日益广泛,有必要更好地了解橡胶粉改性粘合剂(CRMBs)的特性,以便更准确地预测CRMBs路面的现场性能。现有的文献没有提供统一的指南,为混合条件的胶粉与沥青水泥。据报道,CRMBs的性能取决于各种因素,如橡胶屑的来源、混合条件、混合变量、骨料级配、所用的压实方法等。各国正在继续努力了解CRMBs在不同条件下的性能。目前的研究是在印度哈拉格普尔IIT运输实验室评估含有巴利特(2001)开发的CRMB的铺路混合料的工程特性的需要发起的。以卡车和公共汽车轮胎为原料,制备了改性沥青用橡胶屑。本次调查的主要重点是评估沥青和橡胶改性沥青混合料的以下方面:

1.相对疲劳性能;

2.集料级配对疲劳寿命的影响;

3.相对车辙电位;

4.水分敏感性和氧化老化特性。

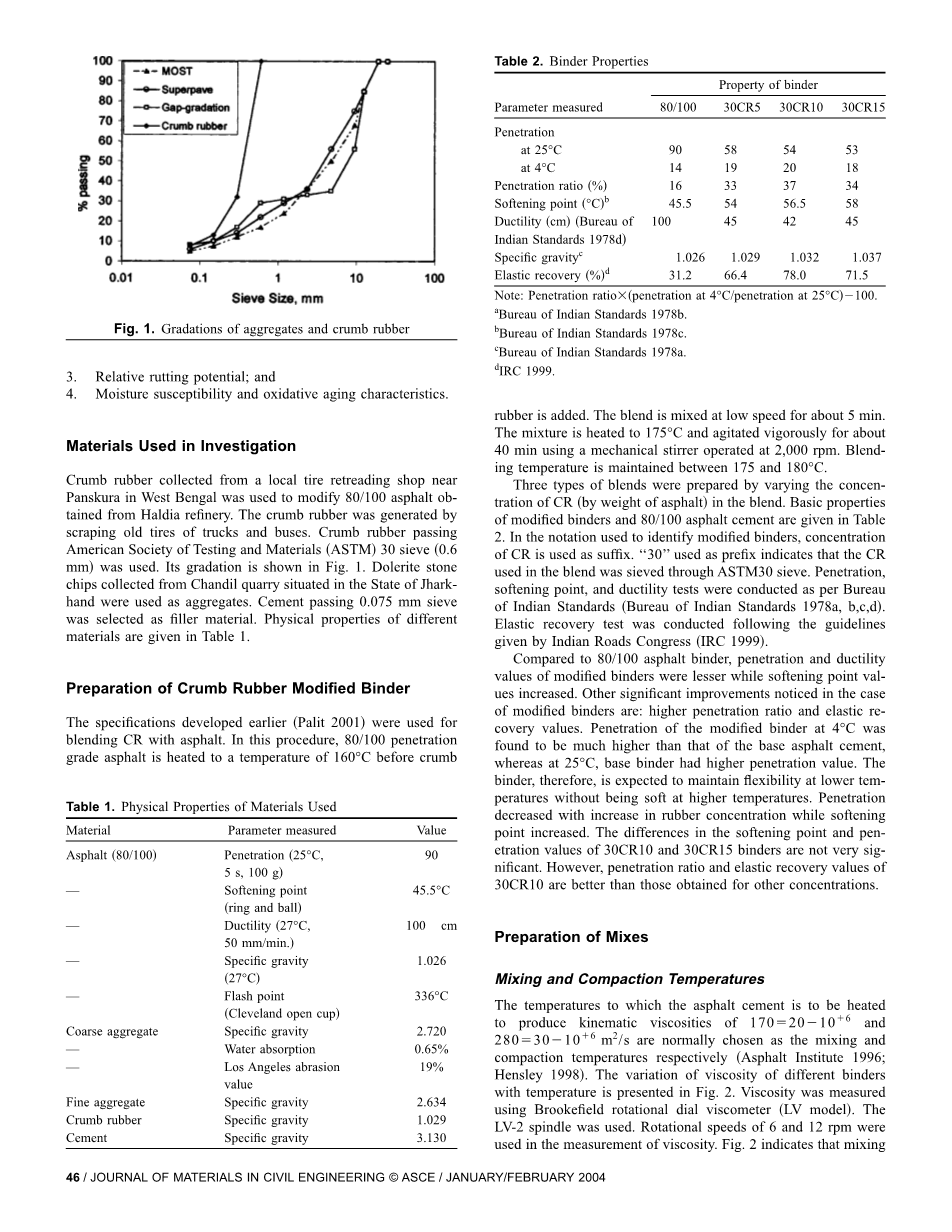

图1集料和碎橡胶的级配

用于调查的材料

从西孟加拉邦潘库拉附近的一家轮胎翻新店收集到的橡胶屑被用来改性从哈尔迪亚炼油厂获得的80/100沥青。橡胶屑是由卡车和公共汽车的旧轮胎刮擦产生的。使用通过美国材料试验协会(ASTM)30筛(0.6 mm)的碎橡胶。其级配如图1所示。从查克-汉德州昌迪尔采石场采集的辉绿岩石片用作骨料。选择通过0.075mm筛网的水泥作为填料。不同材料的物理性能见表1。

橡胶粉改性粘结剂的制备

早期制定的规范(Palit 2001)用于将CR与沥青混合。在此程序中,80/100渗透级沥青在加入橡胶屑之前加热至160°C。将混合物低速搅拌约5分钟。将混合物加热至175°C,并使用以2000转/分操作的机械搅拌器剧烈搅拌约40分钟。混合温度保持在175到180°C之间。

通过改变共混物中CR(按沥青重量计)的浓度,制备了三种共混物。改性粘合剂和80/100沥青水泥的基本性能见表2。在用于识别改性粘合剂的符号中,铬的浓度用作后缀。“30”用作前缀表示混合物中使用的CR通过ASTM30筛过。根据印度标准局(印度标准局1978a、b、c、d)进行渗透、软化点和延展性试验。弹性恢复试验是按照印度道路协会(IRC 1999)的指导方针进行的。

与80/100沥青混合料相比,改性沥青混合料的针入度和塑性值较小,软化点值增大。在改性粘合剂的情况下注意到的其他显著改进是:更高的渗透比和弹性回复值。改性粘结剂在4℃下的针入度远高于基层沥青水泥,而在25℃时,基层粘结剂的针入度更高。因此,粘结剂在较低温度下可以保持柔韧性,而在较高温度下不会变软。随着橡胶浓度的增加,渗透性降低,软化点升高。30CR10和30CR15粘结剂的软化点和触角值差异不大。但30CR10的侵彻率和弹性恢复值均优于其它浓度的材料。

混合料的制备

混合压实温度

通常分别选择沥青水泥加热至产生170士20X10-6和280士30X10-6 m2/s运动粘度的温度作为混合和压实温度(沥青协会1996年;亨斯利1998年)。不同粘合剂的粘度随温度的变化如图2所示。用Brookefield旋转刻度盘粘度计(LV模型)测量粘度。使用LV-2主轴。用6和12rpm的转速测量粘度。图2表明,与上述粘度对应的30CR10和30CR15粘合剂的混合温度高于210°C。这是不可取的,因为高温下可能发生热分离、氧化和冒烟。混合温度可被视为产生均匀且充分的粗骨料涂层的温度,并根据经验进行估算(Hensley 1998)。因此,在制备了一些试验混合物之后,选择了180°C的混合温度和165°C的压实温度。

图2不同粘结剂的粘温关系

压实方法

改良的马歇尔压实程序(Rust等人。1992年;SABITA 1993年),马歇尔锤表面有凹痕。该程序确保在压实过程中混合料的捏合和剪切。由此产生的骨料方向和压实度预计与现场通常达到的压实度相似。

骨料级配

采用表面运输部推荐的沥青混凝土集料级配(MOST 2000)、超级路面级配(沥青研究所1996)和间隙级配(Ohri 1999)制备马歇尔试件。级配曲线如图1所示。在印度,沥青混凝土通常采用表面运输级配。Ohri(1999)在研究集料级配对沥青混合料性能影响的基础上,推荐采用间隙级配来改善沥青混凝土的性能。使用超级配对沥青混合料性能的有益影响是众所周知的。选择这三种级配,研究它们对橡胶粉改性混合料性能的影响。

马歇尔试验

马歇尔试验是在含有大多数骨料级配的普通和改性混合料上进行的。结果见表3。在不同的铬浓度下得到的稳定值与在含有普通粘合剂的混合物中观察到的值几乎相似。30CR10粘合剂产生的马歇尔稳定性值最高。随着铬含量的增加,流量值略有增加。孔隙率随铬浓度的增加呈下降趋势。不同混合料的马歇尔试验结果并不能清楚地表明相对性能。

粘合剂的温度敏感性

结合料的温度敏感性根据粘度-温度和渗透温度关系的斜率进行评估,如图所示.2和3.图3清楚地表明,改性粘合剂具有较低的温度敏感性,30CR10粘合剂具有最低的敏感性。与基础沥青水泥相比,改性粘合剂在较低温度下具有较高的渗透值,在较高温度下具有较低的渗透值。

图3不同粘结剂的针入度随温度的变化

混合物的水分敏感性

通过测试松散混合料或压实试样来评估水分损害。剥离试验通常在松散的混合料上进行,而压实的试样则进行残余强度或抗拉强度比试验.

剥离

采用静态浸没试验(印度标准局1971年)和煮沸试验(美国材料试验协会2001年)研究了普通和改性粘结剂与集料的粘结性能。结果见表4。从表中可以看出,含有普通粘合剂的混合物在静态浸没试验中显示出12%的剥离,而对于用改性粘合剂制备的混合物,剥离可忽略不计。在沸腾试验中,改性混合料的汽提率比普通混合料低30-50%。

保留马歇尔稳定度

试验前,将压实试样置于60℃的水中保持24小时,以测定其马歇尔稳定性。这种稳定性表示为标准条件下马歇尔试样稳定性的百分比,是混合物的保留稳定性。可以看出,改性混合料的性能明显优于普通混合料。

间接抗拉强度比

本研究采用的另一种方法是测定混合料的拉伸强度比,以评估混合料的水分敏感性。拉伸强度比是条件试样的平均静态间接拉伸强度,表示为未分区试样的平均静态间接拉伸强度的百分比。在试验开始前,将试样置于60℃的水中保持24小时,并在30℃下固化2小时。试验在30°C下进行。结果见表4。改性后的混合料具有更好的间接拉伸强度特性。改性沥青混合料的抗拉强度比大于普通沥青混合料,说明改性沥青混合料不易受潮损害。30CR10混合物的水分敏感性最低。

混合料的老化特性

过去进行的实验室和现场研究(Vallerga等人。1972年;Schnormeier 1986年;Charania等人。1991年;Bahia and Davies 1994年;McGennis 1995年;Liang and Lee 1996年;Harvey and Tsai 1997年;Raad等人。2001)表明,与普通粘合剂相比,橡胶屑改性粘合剂受氧化老化的影响较小。在橡胶改性粘合剂的情况下,观察到较好的粘度保持率。对不同粘结剂进行了薄膜烘箱试验(TFOT)和热失重试验,评价了老化对改性粘结剂的影响。

改性粘结剂的保留针入度在73.1-88.9%之间,而普通粘结剂的保留针入度为65.5%。印度道路大会关于改性粘合剂的指南(IRC 1999)建议最小值为65%。TFOT试验后,粘合剂软化点的增加在1-2°C范围内,而对于正常粘合剂,增加在4°C范围内。印度道路协会规定,TFOT后改性粘合剂软化点的增加应小于5°C。30CR10粘合剂的保留渗透值最高。

加热损失试验结果表明,改性粘合剂的损失非常低(0.06–0.083%),而普通粘合剂的损失为0.96%。印度公路协会规定,供暖损失应小于1%。

两种试验得到的不同胶凝材料的老化特性表明,与普通胶凝材料相比,老化对改性胶凝材料的影响较小。因此,改进的混合物可以预期由于更好的粘度和柔韧性的保留而产生更长的疲劳寿命。

粘合剂类型和骨料级配的选择

为评估混合料的疲劳和永久变形特性,选择了以下混合料参数进行详细试验。

选择30CR10粘合剂是因为它在研究的许多性能方面产生了更有希望的结果。如前几节所述,选择三种骨料级配来评估骨料级配对混合料性能的影响。刻度如图1所示。在大多数规范中,使用了级配的中点。对于超级路面级配,在降低中点路径的同时避免了限制区。间隙级配是根据先前的实验室研究(Ohri 1999)选定的。

对30CR10混合料以及使用80/100和60/70沥青水泥制备的普通混合料进行了试验。用80/100级沥青制备改性沥青结合料时,选用60/70级沥青进行对比,因为60/70级沥青在印度常用于路面施工,其针入度值接近30CR10级沥青结合料。使用最大值、高性能沥青路面和间隙基准制备的30CR10混合料的最佳粘合剂含量分别为5.56%、5.85%和6.50%(按总混合料重量计)。

混合料的疲劳特性

许多研究(Charania等人。1991年;Raad等人。1993年;Raad和Saboundjian 1998)在铺路混合料中使用橡胶粉改性粘合剂提高了路面的疲劳寿命。性能的提高归因于粘合剂的流变性能和抗老化性能的提高(Vallerga等人。1972年;Sainton 1990年;Charania等人。1991年;Bahia和Davies 1994年;Harvey

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[239963],资料为PDF文档或Word文档,PDF文档可免费转换为Word