同轴式电驱桥设计毕业论文

2020-02-19 18:57:49

摘 要

汽车产品自问世以来,已经对人类生活和社会发展进程产生了不可估量的影响,这些影响已经深入到人类生活和社会发展中的方方面面中。然而在汽车发展这一进程中,不可避免地存在诸多危害。环境污染便是其中主要的问题。环境污染会持续不断地对我们造成很多伤害。电动汽车可以有效地解决这一问题。同轴式就是一种新颖的电动汽车选型方向,这种汽车可以有效地解决环境污染问题。

动力输入进行星齿轮减速器后,主减速工作。逐级减速后,左半轴、行星齿轮输出端与差速器输入端三者连接在一起,同转速运动。当左右车轮转速相同时,差速器半轴齿轮不工作;当左右车轮转速不同时,半轴齿轮工作,平衡转速,起到差速器的作用。

关键词:电机驱动;同轴式;行星齿轮减速器;差速器

Abstract

Since the advent of automobile products, the process of human life and social development has had an immeasurable impact, which has been deeply into the human life and social development in all aspects. However, in the process of automobile development, many harms inevitably exist. Environmental pollution is one of the main problems. Environmental pollution will continue to do us a lot of harm. Electric cars can effectively solve this problem. Coaxial type is a novel direction of electric vehicle selection, which can effectively solve environmental pollution problems.

Power input for star gear reducer, the main deceleration work. After gradual deceleration, the left half shaft, the output end of planetary gear and the input end of differential gear are connected together, moving at the same speed. When the left and right wheel speed is the same, the differential half-shaft gear does not work; When the left and right wheel speed is not at the same time, half shaft gear work, balance the speed, play the role of differential.

Key words:Motor drive;Coaxial arrangement ;Planetary gear reducer ;Differential device

目录

第1章 绪论 1

1.1课题背景及研究意义 1

1.2国内外发展现状 1

1.3研究目的 1

第2章 传动结构设计 2

2.1系统分析 2

2.1.1电机参数设计 2

2.2主减速器设计 5

2.2.1行星齿轮配齿计算 6

2.2.2设计与校核方式选用 8

2.2.3计算几何尺寸 10

2.2.4强度校核 14

第3章 差速器设计 17

3.1差速器设计要求及选材 17

3.2差速器尺寸参数设计 17

3.3差速器强度校核 20

第4章 驱动桥设计 21

4.1半轴设计 21

4.2花键设计 22

4.3桥壳设计 24

第5章 结论与展望 25

5.1 结论 25

5.2 展望 25

第1章 绪论

1.1课题背景及研究意义

随着汽车使用量的不断升高,汽车在使用中表现出的诸多问题也日益凸显出来。电动汽车具有低噪声、节能环保的优点,所以这种新型汽车得到了社会各界同仁的广泛关注。驱动后桥的集成化问题是其中非常值得突出的一个点。当汽车后桥设计为一个整体时,首先得到改善的就是内部空间。在这种情况下,传动效率将会大幅度地提高,使得传动效果有一个比较大的改变。因此变化,续航里程也会随之变大很多。这时,驱动桥将能够承载更大的重量,满足更大的载货需要。电动车桥连接输入端与输出端。行星齿轮因为有着比较大的优势,即:冲动比大、结构紧凑,因此电驱动桥受到了同行比较大的关注。

1.2国内外发展现状

同轴式是一种特殊的结构布局,能够有效地减少桥壳内部占用空间,高效地完成驱动过程。微型电动汽车上就适宜使用同轴式布置【1-6】。在车桥设计中,有许多知名学者进行了有关研究。例如:Cai等介绍了电动汽车的布置形式并介绍了设计方法【7】岳国生设计了一种结构新颖的驱动桥,并且详尽地描述了其结构和工作原理【10】;俞传阳设计了一些主要部件,并进行了仿真分析和强度校核【11】。秦建军等设计了一种整体驱动方案,并做了强度校核【12】。代玉虎将差速器放置在机电一体化系统中,并进行了仿真分析【13】。陈长征等建立了同轴直联式车桥模型,并进行计算分析【14】。还有一些学者做过有关差速器方面的研究,例如:马建国通过对两后轮驱动的汽车车速控制,参考电机的选择,研究了差速系统的差速控制【20】。王量选择了适当的参数,同时对设计了一种新型结构来承载【22】。赵来杰结合实际车辆参数,对传动系参数进行了配对,并建立了三维几何模型【26】。刘昕的研究中提到了双电机,在主电机、辅电机、以及共同工作的不同情况,我从该文献中得到了更多的思考【28】。刘凤波根据桥壳载荷计算方法,分析四种典型工况下的强度,得出了桥壳在极限工况下的结构、应力规律【29】。

1.3研究目的

根据在大学时期所学知识、查到的相关文献,逐步设计主减速器相关参数。依据齿轮失效方式选择恰当的途径校核齿轮。差速器的设计中,将同时考虑主减速器的参数影响。主减速器与差速器将通过花键进行连接,并进行详细设计。

第2章 传动结构设计

2.1系统分析

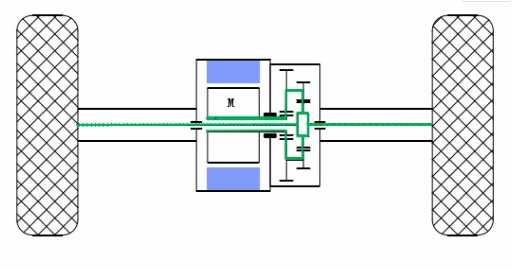

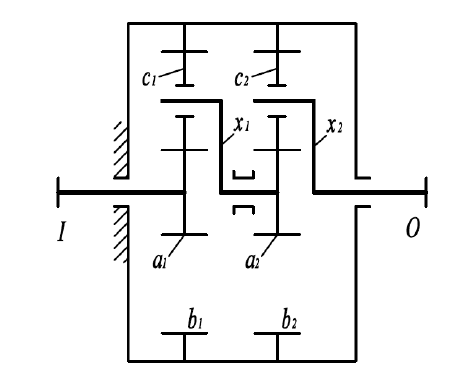

同轴式电驱动桥原理见图 2.1。同中M为电机,当电机运转时,输出转矩。动力输入进行星齿轮减速器后,主减速器工作。逐级减速后,左半轴、行星齿轮输出端与差速器输入端三者连接在一起,同转速运动。当左右车轮转速相同时,差速器半轴齿轮不工作;当左右车轮转速不同时,半轴齿轮工作,平衡转速,起到差速器的作用。

2.1。同中M为电机,当电机运转时,输出转矩。动力输入进行星齿轮减速器后,主减速器工作。逐级减速后,左半轴、行星齿轮输出端与差速器输入端三者连接在一起,同转速运动。当左右车轮转速相同时,差速器半轴齿轮不工作;当左右车轮转速不同时,半轴齿轮工作,平衡转速,起到差速器的作用。

图2.1 同轴式电驱动桥原理图

2.1.1电机参数设计

电机参数设计采用传统的设计方式。因为采用特制的同步电动机,所以仅需确定关键参数。电机参数在设计时需要考虑多种工况,然后综合考虑。

电机与驱动桥同轴集成布置,占用空间小,多用于轻载商用车型,采用同轴电动桥的厂商有德国采埃孚、美国德纳、比亚迪、美驰等公司。同轴电驱桥有以下特点:节省传动轴、悬置支架等零部件,重量小、成本低、传动效率高、速比小、功率密度一般。

所以本次设计选用车型为比亚迪E5。

汽车参数设计如下:

表2.1 汽车参数设计表

类别 | 参数(单位) |

外形参数:长*宽*高 | 4680*1765*150(mm) |

空载质量 | 1900(kg) |

满载质量 | 2350(kg) |

最高车速 | 100(km/h) |

车轮选择:205/55 R16 | 0.312(m) |

迎风面积A | 3.1(mm2) |

空气阻力系数Cd | 0.3 |

滚动摩擦系数fr | 0.015 |

本次设计的汽车传动比选择方式为:先拟定一个传动比用以计算,在选取电机后,再计算实际传动要求是否满足,若满足,则证明预先拟定的传动比符合要求,则后续计算,以该数值进行后续计算;若不满足,则重复这一过程,直到得到适当的传动比满足,电机和传动的要求。

预先拟定的传动比为i=7.5

确定电机额定功率的方法为:

以汽车最高车速、最大爬坡度、以及车辆百公里加速时间计算电机额定功率。计算完成后,比较计算值,并选择最大值作为电机额定功率进行后续计算。

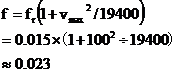

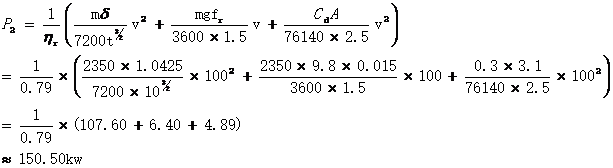

1)以最高车速确定电机额定功率:

依据最高车速计算时,忽略加速阻力与坡道阻力的影响,电机功率 按照公式计算:

按照公式计算:

(式2-1)

(式2-1)

(式2-2)

(式2-2)

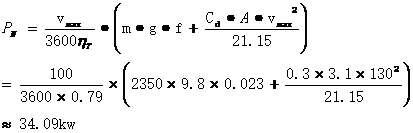

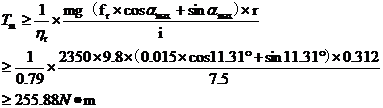

2)依据最大爬坡度确定电机的额定功率:

在车速为v=20km/h时,爬坡度i≥20%(11.31°)

(式2-3)

(式2-3)

3)根据加速时间依照公式确定电机的额定功率:(车辆百公里加速时间为10s)

3)根据加速时间依照公式确定电机的额定功率:(车辆百公里加速时间为10s)

(式2-4)

综上所述,综合考虑后取P额=152kw

实际情况下,电动机有一定的过载系数,本次设计中取值为1.18,则峰值功率 的计算公式为:

的计算公式为:

(式2-5)

最大转矩在设定时应该同时满足起步时的转矩需求,还有最大爬坡度时的转矩要求。即:

(式2-6)

考虑转矩余量的需要,本次设计取电机的最大转矩为270N·m

当起动时,电机处于低速转动状态,需要提供较大的恒定扭矩,而高速时需要保持稳定的功率。

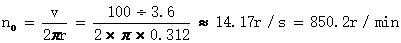

因最大速度为100km/h,所以车轮转速:

(式2-7)

在基速时应满足:

在基速时应满足:

(式2-8)

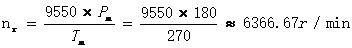

所以需要的传动比可通过下列公式计算:

(式2-9)

(式2-9)

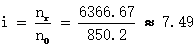

通过上述计算可知:需要的传动比为i=7.49,拟定的传动比为i=7.5,满足传动比要求。

表2.2 电机选择参数表

电机类型 | 永磁同步电机 | ||

额定功率 | 152 kw | 峰值功率 | 180kw |

额定转速 | 6366.67r/min | 最大转矩 | 270r/min |

2.2主减速器设计

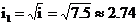

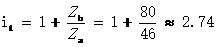

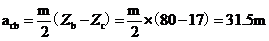

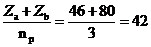

经过多次反复计算,综合考虑电机布置、车轮半径等影响因素,选择行星齿轮行星轮齿数Zb=17,主减速器设置为双级减速器,令减速器每级的传动比相同,则每级的传动比为:

(式2-10)

(式2-10)

2.2.1行星齿轮配齿计算

根据公式:

根据公式:

(式2-11)

(式2-12)

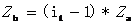

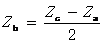

式中,Za为中心轮齿数,Zc为行星轮齿数,Zb为齿圈齿数。

代入数据,再取整后分别为:Za=46,Zb=80

各轮数条件验算:

依照前文所述,两个啮合齿轮副,选择相同传动比。

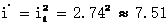

1)传动比条件:以中心轮a作为输入端,行星轮为输出端,齿圈固定,

两级串联的总传动比为:

(式2-13)

(式2-13)

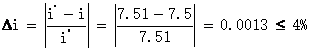

其传动比误差为:

其传动比误差为:

(式2-14)

该传动比误差满足传动比要求。

2)同心条件

a-c啮合齿轮副的中心距为:

(式2-15)

(式2-15)

c-b啮合齿轮副的中心距为:

(式2-16)

(式2-16)

各齿轮模数相同,各齿轮副的中心距也相等,即: 。该行星齿轮传动系的齿轮满足同心条件。

各齿轮模数相同,各齿轮副的中心距也相等,即: 。该行星齿轮传动系的齿轮满足同心条件。

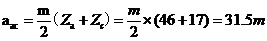

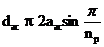

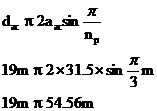

3)邻接条件

该行星齿轮的邻接条件按以下公式计算:

(式2-17)

(式2-17)

式中, 为行星个数

为行星个数 =3

=3

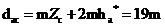

因行星轮c的齿顶圆直径 (式2-18)

(式2-18)

式中, =1

=1

其啮合中心距 =31.5m,代入:

=31.5m,代入:

4)安装条件

(式2-19)

该行星齿系的各齿数符合其安装条件。

传动结构简图:

图2.2 NGW型行星齿轮减速器传动结构简图

2.2.2设计与校核方式选用

本次设计齿轮传动为闭式传动,失效形式主要为齿面疲劳点蚀。根据所学知识按轮齿弯曲疲劳强度设计,并同时按齿面接触疲劳强度校核。

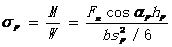

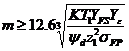

按轮齿弯曲疲劳强度设计:

载荷作用于齿顶时危险截面处的齿根弯曲应力为:

(式2-20)

引入重合度系数

引入重合度系数 ,则可得设计公式:

,则可得设计公式:

确定弯曲应力 (式2-21)

(式2-21)