汽车制动底板结构设计与优化毕业论文

2020-02-19 18:57:51

摘 要

本篇文章主要是通过使用Inventor建模软件和ANSYS有限元分析软件对汽车制动底板进行结构设计和有限元分析得到其在工作过程中受力后的情况,在有限元分析之后,对相对不合理的地方重新进行设计和在此进行分析,直至达到最佳结构。

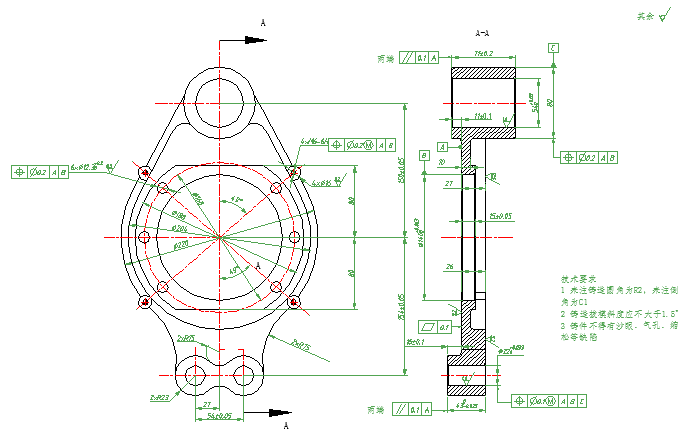

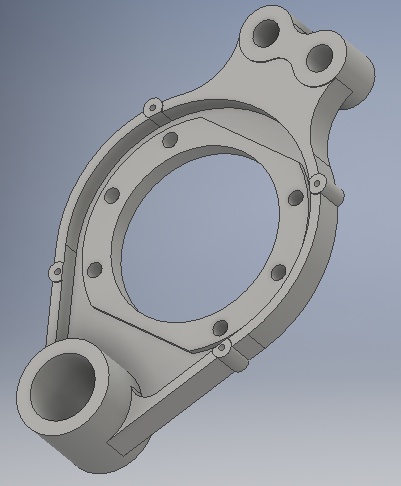

论文主要研究了制动底板在制动器中的重要作用,制动底板是所有制动零部件安装的基体,它不仅要在设计过程中保证各零件安装准确,而且还要有足够的刚度,所以设计尺寸时,要保证相应的孔位精准,整体轮廓形状合理。在设计尺寸之前,需要先对现有的制动器相关参数进行制动底板的受力分析,要求制动底板所产生的的制动力矩大于客车的制动力矩,才是合理的。然后进行尺寸的设计,在设计完成之后进行有限元分析,主要进行总形变量、等效应力和安全系数的分析,并且针对不足之处重新修改制动底板尺寸,直至最合理结构。

研究结果表明,制动底板在所受力的情况下,在凸轮轴安装孔处有最大形变量,在制动蹄安装孔两边有应力集中情况,通过进行结构修改,应力集中情况有所缓解,最大形变量也降低很多,达到了优化效果。

关键词:制动底板,有限元分析,结构优化

Abstract

This article mainly uses Inventor modelling software and ANSYS finite element analysis software to design and analyze the structure of the automobile brake floor, and gets the situation of the brake floor after being stressed in the working process. After the finite element analysis, it redesigns and analyses the relatively unreasonable parts until the optimal structure is achieved.

This paper mainly studies the important role of the brake floor in the brake. The brake floor is the base of all the brake parts. It not only ensures that the parts are installed accurately in the design process, but also has enough stiffness. Therefore, when designing dimensions, the holes should be precise and the overall outline shape should be reasonable. Before designing the size, it is necessary to analyze the force on the brake floor of the existing brake parameters. It is reasonable to require that the braking moment produced by the brake floor is greater than that of the bus. Then dimension design is carried out. Finite element analysis is carried out after the design is completed. The analysis of total deformation, equivalent stress and safety factor is mainly carried out, and the size of brake floor is revised to the most reasonable structure in view of the shortcomings.

The results show that the brake base plate has the maximum deformation at the camshaft mounting hole and the stress concentration at both sides of the brake shoe mounting hole under the force. Through structural modification, the stress concentration can be alleviated and the maximum deformation can be reduced a lot, which achieves the optimization effect.

Key words: brake floor, finite element analysis, structural optimization

目录

摘要.............................................................Ⅰ

Abstract..........................................................Ⅱ

第一章 绪论 1

1.1制动器分类 1

1.2 鼓式制动器 1

1.2.1 领从式制动蹄 1

1.2.2 双领蹄式制动器 2

1.2.3 增力式制动器 2

1.3 盘式制动器 3

1.3.1 钳盘式制动器 3

1.3.2 全盘式制动器 3

1.4 制动底板国内外现状及研究意义 4

第二章 制动底板受力分析及结构设计 6

2.1 制动器气室设计 6

2.2 制动底板材料选择 7

2.3 制动底板受力分析 8

2.4制动底板结构设计 18

第三章 制动底板建模及有限元分析 19

3.1 Inventor介绍 19

3.2 制动底板建模 20

3.3 ANSYS介绍 20

3.4 制动底板的有限元分析 22

第四章 制动底板的优化设计与改进 25

4.1 三维模型优化 25

4.2有限元分析优化结果 26

4.3 优化前后结果对比 28

第五章 总结与展望 29

致谢 30

参考文献 31

第一章 绪论

1.1制动器分类

汽车制动系统是使行驶中的汽车速度减慢或者是使其停止的机构,机构的另一个作用是使正在行驶在下坡路上的汽车可以以一定的速度匀速行驶,或者驻停在原地保持静止的一种机构[1]。也正是因为如此,汽车的制动系统变得十分重要,其性能直接影响了汽车在行驶过程中的安全性和停车的可靠性[2]。随着经济的发展,高速公路迅速扩建,车速不断地提高,车流量也逐渐增大,所以行车的安全性以及停车的可靠性就会变得更加重要[3]。只有良好的制动系统,可靠的制动系统才能最好的利用它,才能实现安全的驾驶环境。

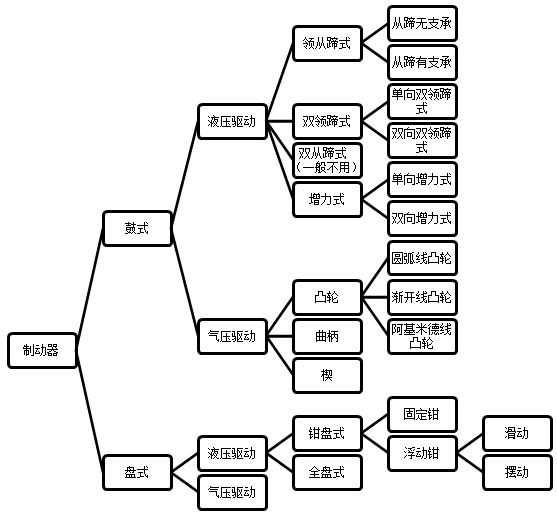

每种制动装置都具有相同的两个机构组成,即制动器和制动驱动机构。制动器分为鼓式制动器和盘式制动器。行车制动驱动机构分为液压驱动和气压驱动[4]。

首先是制动器,汽车制动器几乎都是通过旋转元件和固定元件表面之间的摩擦而达到减速或者停车的效果。摩擦式制动器按其旋转元件的不同可以分为鼓式制动器和盘式制动器两类[5,6,7]。

1.2 鼓式制动器

鼓式制动器可以分为内张型鼓式制动器和外束型鼓式制动器。内张型鼓式制动器是通过制动蹄与制动鼓之间的摩擦来达到减速的效果,因此固定元件是制动蹄,旋转元件是制动鼓[8]。外束型鼓式制动器的固定元件是制动带,制动带刚度较小,并且带有摩擦片,旋转元件为制动鼓。在本文中主要设计的是内张型制动鼓,所以对于外束型制动鼓不做过多阐述。现在我们常常提到的鼓式制动器指的是内张型制动鼓。

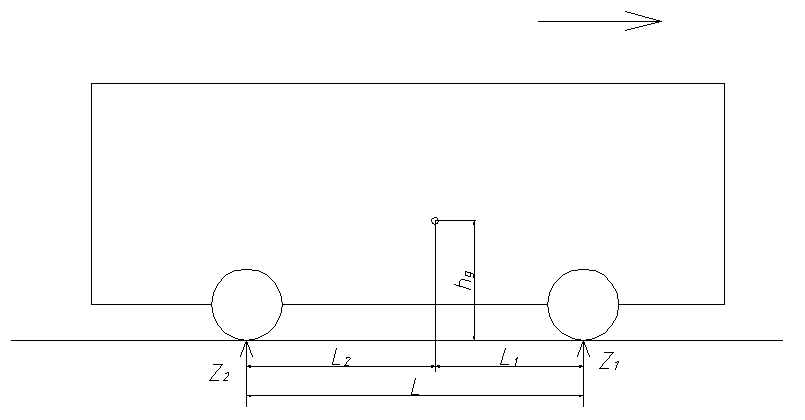

鼓式制动器的主要结构为制动蹄,制动底板,制动鼓等,制动蹄有领蹄和从蹄之分,主要是依据工作时张开旋转的方向与制动鼓旋转的方向是否一致来判断的。按照其工作时领蹄和从蹄受到的力可以进行多种分类。而且它们的制动性能,对制动器的磨损消耗,制动鼓的受力均不同[9]。

制动鼓按照制动蹄的类型可以分为领从蹄式制动器,双领蹄式制动器,增力式制动器。

1.2.1 领从式制动蹄

领从蹄式制动是当汽车后退时,制动鼓的旋转方向与车前进方向是相反的,所以制动鼓的领蹄和从蹄也就发生了相应的变化,这种在车前进或者后退时总会具有一个领蹄和一个从蹄的内张型制动器的制动器称为领从蹄式制动器。领从蹄式制动器在工作时可以观察到,在凸轮的作用下,领蹄会靠近制动鼓,当它距离制动鼓越近的时候,它所受到的力也会越大,产生的摩擦力矩也会变大,而这种摩擦力矩具有“增势”的作用,所以领蹄也被称为“增势蹄”,反之,从蹄在工作过程中慢慢产生制动鼓的趋势,此时的摩擦力矩具有“减势”的作用,因此这种具有减势作用的从蹄被称为“减势蹄”。领从式制动器的性能以及稳定性都是处于中等水平,它的结构简单,造价也较低,便于同时安装驻车制动机构,所以得到广泛应用[5]。

1.2.2 双领蹄式制动器

双领蹄式制动器又可以分为单向双领蹄制动器和双向双领蹄制动器。当车辆行进时两个制动蹄均有靠近制动鼓的趋势,也就是均为领蹄,那么这种制动器被称为双领蹄制动器,相反,当车辆后退时,两制动蹄都具有了远离制动鼓的趋势,也就是起到了两个从蹄的作用,因此称这种制动器为单向双领蹄式制动器。

单向双领蹄制动器一般用于前轮制动,它具有两个制动轮缸且互成中心对称,难于附加驻车制动的驱动装置。双向双领蹄式制动器是指无论制动鼓旋转方向如何,两个制动蹄都是领蹄。双向双领蹄制动器在汽车前进或者后退时的制动性能依然保持不变,因此有广泛应用,值得注意的是,在用作后轮制动装置时,需要设置中央制动器用于驻车[5]。

1.2.3 增力式制动器

增力式制动器也主要分为两类,一类是单行增力式制动器,另一类是双向增力式制动器,单向增力式制动器是当汽车制动时,有两级的传动,制动轮缸为单活塞式,靠着活塞推动制动蹄运动,而运动的一级制动蹄会带动二级制动蹄运动,达到制动的目的。这种制动器在汽车进行前进时具有良好的制动效果,而且高于其他的制动器,但是在汽车后退时它的制动性能是最低的[5]。

双向增力式制动器与单向增力式制动器相比基本原理是相似的,但是也具有一定的区别,而其中最大的区别就是单向增力式是单活塞式,而双向增力式是双活塞式,这种制动器是在汽车无论前进还是倒退时都是增力式制动器,而它也广泛应用于汽车的中央制动器[5]。

综上所述,制动器不同的结构也会有不同的制动特点。增力式制动器的效能最高,双领蹄次之,领从蹄式更次之,双从蹄式制动器的效能最低。而从工作稳定性的方面来讲,它的排名刚好与性能的排名相反,双从蹄式是稳定性最好的,而增力式的是最不稳定的[5]。

1.3 盘式制动器

盘式制动器和鼓式制动器有较大的区别,盘式制动器一般用于较小型汽车,或者是汽车的中央制动器,它的旋转元件一般会是制动盘,摩擦片是固定的,当制动器工作时制动块会接触制动盘,进而减速或让车停下。盘式制动器根据摩擦元件的结构可以分成钳盘式制动器,全盘式制动器[5]。

1.3.1 钳盘式制动器

钳盘式制动器的固定元件是两个制动块,当刹车时,两制动块通过摩擦使制动盘停止旋转或减速。这种制动器的结构比较简单,质量小,散热性也很好,但是摩擦块的表面积过小,制动时会产生很大的压力,表面温度很高,因此钳盘式制动器对摩擦材料有很大的要求[5]。

1.3.2 全盘式制动器

全盘式制动器是一种形状十分有规则的制动器,它的固定元件和摩擦元件都是圆形,在制动过程中各盘表面全部接触,而根据制动钳的结构形式分,钳盘式制动器又可分为固定钳式和浮动钳式[5]。

图1.1 制动器的结构形式

盘式制动器和鼓式制动器都会在汽车制动时产生制动,他们都有各自的特点。首先从制动力度方面来说,鼓式的刹车力度比盘式的刹车力度要更大,主要是由于鼓式制动器固有的结构所决定的,也就是鼓式只懂得的核心部件制动鼓因此也叫作鼓刹。其次是散热性能。盘式的散热性能要比鼓式的更好一些。鼓式制动器是在密闭空间里,因此它的散热性不是很好,在制动过程中会聚集大量的热量,制动蹄片和轮鼓在高温影响下较易发生极为复杂的变形,容易产生制动衰退和振抖现象,引起制动效率下降。其次就是排水性能,当有水进入制动系统时,对于制动影响显而易见,如果这些水无法及时排出,制动性能将大幅下降。从结构可以看出,鼓式刹车这种密闭的设计,显然不如那样有利于排水。最后是经济成本,鼓式刹车器最先用于制动系统,制造技术相对成熟,所以在成本方面要优于盘式制动器,而且盘式制动器的制动盘片质量还需提高,制动卡钳数量、活塞数量、制动皮等部件所耗成本与鼓刹不可等量齐观[5,10]。

表1.1 鼓式制动器与盘式制动器比较

鼓式制动器 | 盘式制动器 | |

制动力度 | 较大的制动力度 | 较小的制动力度 |

散热性能 | 结构导致散热性能较差 | 优良的散热性能 |

排水性能 | 结构造成排水性能较差 | 较好的排水性能 |

经济成本 | 成熟的制造技术,成本较低 | 消耗部件较多,故成本高 |

1.4 制动底板国内外现状及研究意义

此次的设计主题是制动底板,制动底板一般是鼓式制动器上不可或缺的一个部件,汽车制动底板在制动器中起着至关重要的作用。当汽车制动时,制动底板会将力传递给车桥,而制动底板安装在后桥的壳体上,在力的传递时,会将力传递给车桥,所以要承受较大的载荷 [11]。

制动底板是除制动盘式制动器各零件的安装基体,应保证各安装零件相互间的正确位置。制动底板的基本结构包括制动底板与车桥的固定安装孔,促动装置的安装孔,制动蹄支承端的支承零件安装孔,制动蹄定位面,防尘缘,加强肋及凸台等[12]。制动底板承受着制动器工作时的制动反力矩,故应有足够的刚度,它的刚度直接影响着制动蹄在制动过程中的位置状态,相应地影响着制动蹄衬片与制动鼓间的接触状态和压力分布。影响着制动底板的振动模态,从而影响着制动器的振动与噪声。

随着时代发展,科技进步,汽车成了当代代步的主要交通工具,这也就导致道路条件也变得越来越好,车速也逐步增加,而这也对汽车行业,尤其是汽车制动的研发行业提出了很高的要求。汽车制动系统是能够使汽车减速和刹车的关键结构,而制动底板是固定所有制动各零部件的装置,它的强度在一定程度上直接决定了整个制动器的强度,所以在进行制动底板设计时,要尤其注意制动底板的强度以及变形情况[13]。近年来,人们越来越重视环保问题,而汽车的能源消耗和环境保护问题也越来越受到重视。另一方面,汽车需要减少自身重量,所以汽车轻量化也成了一种流行趋势。而且对于制动性能较差的汽车在制动时产生的噪声成为了汽车的次要噪声来源之一。尤其在城市交通中,交通拥挤,人流量较大,汽车就需要经常制动,汽车噪声会影响到乘坐的舒适度,严重时还会危害人体健康。欧美等国家对汽车噪声有一定的限制,汽车制动噪声在我国也越来越受到重视。因此未来汽车制动器会着力解决汽车噪声问题。通过对制动底板的设计和优化,能够有效地解决制动器不够轻量化以及有噪声的问题,所以,进行合理的设计和优化是很有必要的。

第二章 制动底板受力分析及结构设计

2.1 制动器气室设计

本次设计制动器所采用的是气压制动系。气压制动系是动力制动系最常见的一种型式,它可以获得较大的制动驱动力。气室制动器比液压式简单的制动器更容易满足踏板不需要太大的力,只懂得距离又不长,却需要较大制动力的情况。但是,由于气压制动系统需要考虑密封性的问题,所以气压系统的工作压力要比液压系统的工作压力低得多。因此,其部件的尺寸及质量均比液压系统的相应部件大得多[5]。

图2.1制动气室

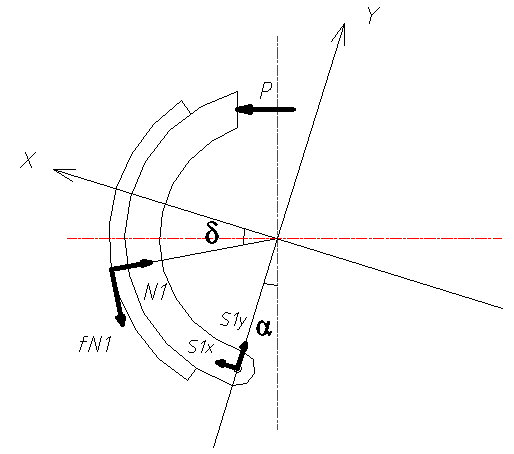

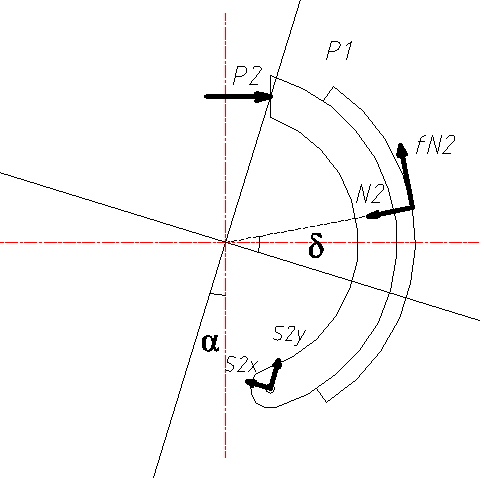

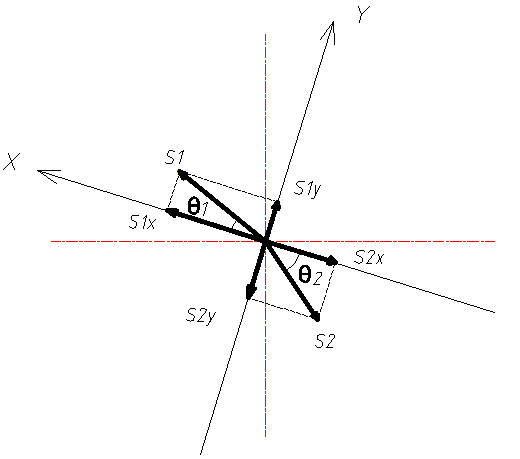

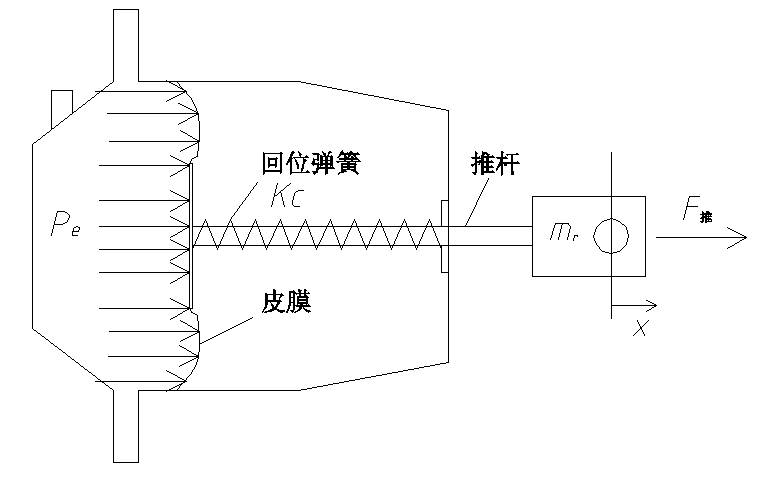

由图可以得出推杆的动力学方程为:

(2.1)

在式中,为制动气室的推杆力(N);x为制动气室的推杆行程(m);为制动气室的膜片有效作用面积,与推杆的行程x有关系(m2);Pc为制动气室内气压压力(MPa);mr为制动气室推杆和托盘的质量(kg);F0为制动气室内部摩擦力和弹簧初始力(N);Kc为制动气室回位弹簧的刚度(N/m2)[5]。

由于制动气室推杆和弹簧的质量相比,制动器整体来说质量很小,且推杆在设计和实际使用中存在的旋转角度最大不超过4°,径向分量相对很小,所以可以忽略推杆的惯性力,回位弹簧的阻力也较整体很小,可以忽略,并忽略制动气室膜片的摩擦力,默认制动气室的膜片有效面积在推杆的有效行程内不变,总结得到推杆力简化计算公式为[5]

(2.2)

本次研究采用16寸的制动气室,其有效面积根据供应商提供值有120cm2,气压0.8MPa,带入数据可得,制动气室推杆力为9600N。

2.2 制动底板材料选择

制动底板是各制动零件的安装主体,除了要确保零件的准确安装外,还要承受着制动器在工作时产生的制动反力矩,因此要求其必须有一定的刚度,所以材料的选择就变得至关重要。

在众多材料中,我主要选择两种材料进行分析。首先是可锻铸铁,可锻铸铁是白口铸铁石墨化后载进行退火后得到的,它具有很高的强韧性,也有较高的塑性和冲击韧性,甚至可以部分代替碳钢。可锻铸铁与灰口铸铁相比,具有更优良的强度和塑性,尤其是其低温冲击性能特别好,而它的耐磨性以及减震性也较普通的碳素钢更好一些。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: