基于硬件回路实时仿真的电液制动系统设计与验证外文翻译资料

2021-12-27 22:30:36

英语原文共 10 页

基于硬件回路实时仿真的电液制动系统设计与验证

摘要

本文介绍了一种新型的电子助推器,相比于比传统的真空助推器,它具有优越的性能优势。设计了一种由电动机和滚珠丝杠组件组成的电子助推器,用于电液制动(EHB)系统,以满足电动汽车和主动安全技术的相关要求。建立了一个EHB系统的数学模型,以确定电子助推器所需的参数值。在Matlab中进行数值模拟。虚拟电子助推器的EHB系统仿真结果论证了创新技术的可行性和有效性。基于从数值中得出的结果仿真、基于卡尔曼滤波的综合算法和滑模控制技术被设计用于控制电动助力电机和执行制动助力功能。一种硬件在环实时仿真系统研制了装备电子助推器的样机。进行了HIL实时仿真,对所提出的方案进行了评估。算法HIL实时仿真结果表明,该算法能快速产生助力制动力。促使球头螺母很好地跟踪推杆,以确保舒适的制动踏板触觉。

关键词:电子助推器,电动液压刹车,滑模控制,电机控制,踏板触觉,实时模拟。

绪论

到目前为止,大多数道路车辆仍使用常规制动带有真空增压器的系统。有三种不同的传统制动系统的缺点:(1)需要内燃机驱动真空增压器,对于电动车辆,电机和真空泵需要提供真空源,从而导致制动系统体积庞大且价格昂贵;(2)主动制动辅助,提供制动支撑的一种新的安全技术,如果不踩刹车踏板,就不方便,仅用于紧急情况;(3)摩擦制动器需要驾驶员踩下刹车踏板,才会产生制动力制动踏板。由于第一个缺点,走走停停功能无法实现,常规制动系统不适合新能源汽车,除非安装额外的真空泵。第二个缺点使常规制动系统不适用先进的底盘控制系统,如防滑调节(ASR),电子稳定控制(ESC),和自适应巡航控制(ACC)等。带有ASR和基于ESC的差动制动可以实现主动制动功能使用液压控制单元(HCU)的这些主动控制系统(Doumiati 等人, 2013年)。然而,不能总是保证主动制动功能。例如,ACC长时间的制动干预下坡行驶可能需要电磁阀操作。持续很长时间,但是实际上很长时间不允许操作电磁阀值。电动汽车和混合动力电动汽车(HEV),再生之间的制动力是协调的制动和摩擦制动(Kim和Huh,2016年),但是由于第三个缺点传统的制动系统不能实现协调再生制动和摩擦制动。

与传统的制动系统相比,制动副线(BBW)系统具有更快的动态响应,并且更适用于促进再生的应用制动(Lee等人,2014年;Ko等人,2016年)。然而,BBW系统不紧凑,其故障安全功能一直是一个重要问题(Kwon等人,2016年)。带电动增压器的制动系统可以解决问题,因为它们是电动的,而且制动踏板可直接推动总泵活塞,一旦发生故障,即可产生制动力。博世公司开发了由电机、蜗轮和踏板行程传感器组成的iBooster系统。(汽车技术,2012年)。电动机用来放大驾驶员踩下踏板时的力,由于电机的快速动态响应导致的情况,iBooster系统在紧急情况下能迅速产生制动压力。但是由于制动压力不能释放在不影响踏板触觉的情况下,iBooster系统不允许进行再生制动。另一个类似的助推器,即e-ACT,是由Hitachi(Ohtani等人,2011年)制造出来的,是与iBooster相反的系统,可以应用e-ACT来协调再生制动,不影响踏板触觉。在e-ACT,弹簧安装在踏板和踏板之间,主缸,弹簧可模拟液压电路性能和踏板感觉保持一致,即使压力释放用于再生制动。然而,e-ACT产生压力的持续时间在主缸中,从0兆帕到10兆帕是长的,大约280 ms(Ohtani等人,2011年),这个过程并不快足以满足紧急制动的要求。

本文提出了一种新型电液制动电子助力器,它具有传统制动系统和基于电子助力器的制动系统的优点。随着传统制动系统中使用的真空助力器被电动机和滚珠丝杠组件所取代,该电动助力器可应用于电动汽车。电机可以很容易地控制,产生不同的制动踏板的感觉取决于各自的司机的期望。在不同的工作条件下,EHB系统可以实现不同的工作模式,如制动助力器、再生制动、主动制动和机械备用制动等。当踩下制动踏板后,通过安装在踏板支架上的踏板角度传感器测量驾驶员的制动力,利用踏板位置信号选择工作模式,产生相应的制动压力。

本文重点研究了电子助推器的设计与评价。本文的其余部分组织如下。在第二部分,介绍了电子助推器原型的结构和功能。在第三章中,给出了EHB系统的数学模型,在MATLAB中进行了数值仿真,并建立了电子助推器模型,为电子助推器设计了一种综合算法。利用MATLAB软件对EHB系统模型进行仿真,目的有二:(1)确定电子助推器原型参数的期望值;(2)考察新型助推器对EHB系统性能的影响。在第3节生成的控制模型的基础上,设计了基于卡尔曼滤波和滑模控制技术的综合算法,实现了第4节的电子助推器功能。在第五节中,精细电子助推器原型参数值确定EHB系统模型的基础上,利用数值模拟的影响电子助推器与仿真结果也证明,电子助推器原型是基于调谐参数,制作和设计算法和原型评估使用在半实物实时仿真系统配备了电子助推器原型。最后,第六部分得出结论。

电子助推器的功能原型

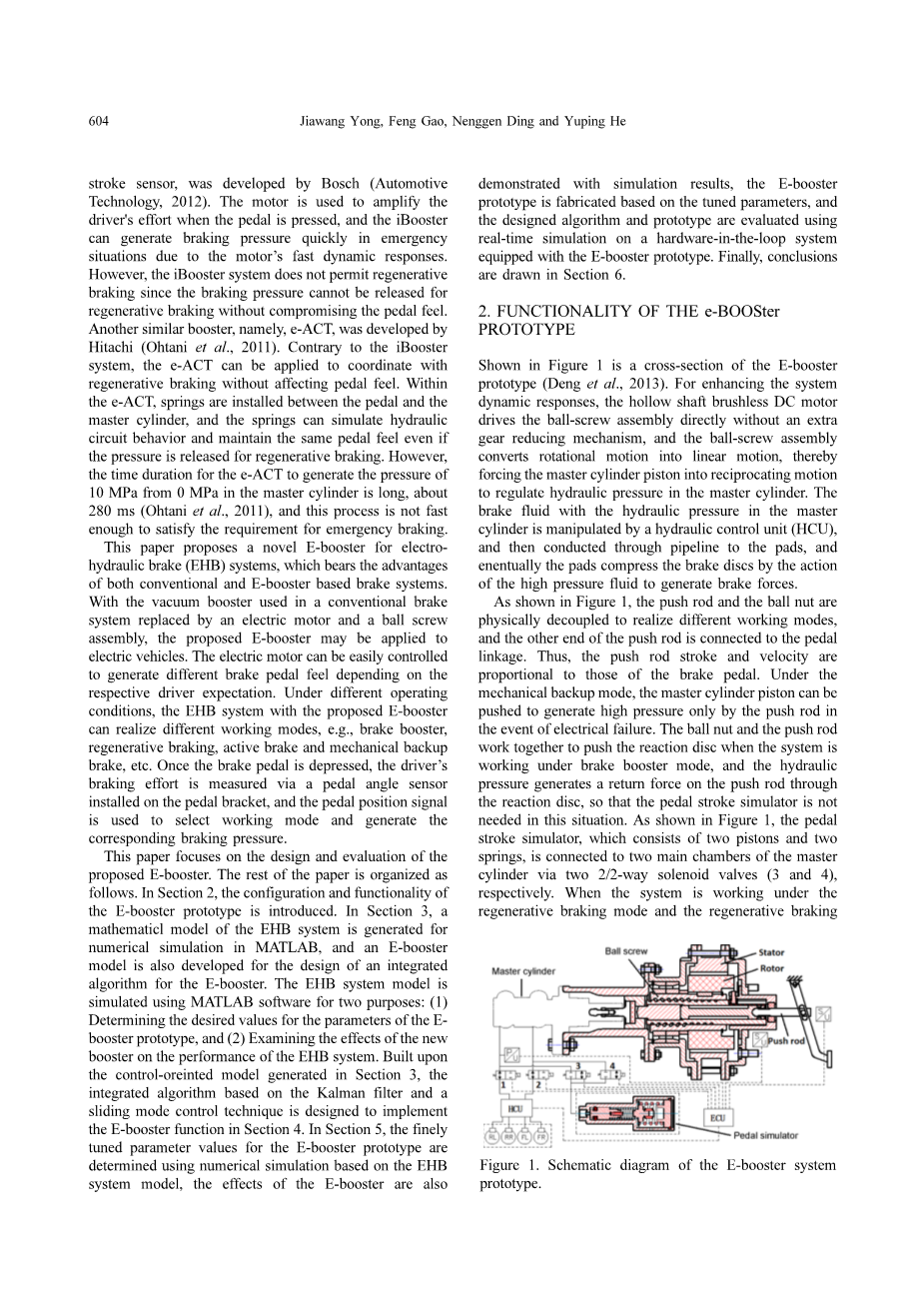

图1为E-booster原型的横截面(邓 等人, 2013年)。为提高系统动力响应,空心轴无刷直流电动机直接驱动滚珠丝杠总成,无需额外的减速器,滚珠丝杠总成将旋转运动转化为直线运动,从而迫使主缸活塞往复运动,调节主缸液压。制动液与主液压在一起,气缸由液压控制单元(HCU)操纵,然后通过管道输送到垫片上,最终垫片在高压流体的作用下压缩制动盘产生制动力。

如图1所示,将推杆与滚珠螺母进行物理解耦,实现不同的工作模式,并将推杆的另一端连接到踏板连杆上。因此,推杆行程和速度与制动踏板的行程和速度成正比。在机械备份模式下,主缸活塞在发生电气故障时,只能由推杆推动产生高压。滚珠螺母和推杆共同努力,推动系统下工作时的反应盘制动助力器模式,和液压推杆通过生成一个返回小组反应盘,所以踏板行程模拟器在这种情况下不需要。如图1所示,踏板行程模拟器由两个活塞和两个弹簧组成,通过两个2/2通电磁阀(3和4)分别连接到主缸的两个主室。当系统工作在蓄热制动模式下,蓄热制动力足够时,开启阀3和阀4,关闭其他阀,踏板行程模拟器从主缸接收制动液,产生踏板感觉。如果要求的减速超过再生制动极限,则关闭阀门3和4,而打开其他阀门。因此,系统工作在再生制动和摩擦制动的协调下,控制电机使踏板在阀门切换时感觉平滑。

图1:电子助推器系统原理图原型

系统建模

本节在MATLAB中建立了EHB系统的数学模型进行数值仿真,并建立了电子助推器模型,设计了电子助推器的集成算法。仿真EHB系统模型有两个目的:(1)确定电子助推器原型机参数的期望值;(2)研究新型助力器对EHB系统性能的影响。

3.1 EHB模型

EHB系统由电气、机械和液压子系统组成。在接下来的小节中,分别介绍了机电系统模型和液压子系统模型。

3.1.1. 电气和机械子系统模型

电机作为EHB系统的关键部件,对液压产生特性影响显著(Yong 等人., 2015年)。电压和转矩平衡方程可以表示为:

其中:

U代表电机额定电压,R电机终端电阻(相位间的), I代表电动机电流、电感L,汽车终端阶段(阶段),是电机反电动势的电压,是电机反电动势的常数,是转子角,是电机电磁转矩,是电动机转矩常数,为转动惯量电动机转子的惯性,为电动机转子上的阻力矩,为基本升压转矩,为扰动项扭矩,为电机阻力系数。

考虑到机械部分,我们有:

(3)

(4)

mc, xc和Ac分别表示质量,行程,和主缸活塞的截面积,pc代表主缸压力,Fs是主缸上的作用力,eta;和Ph值表示的效率和铅滚珠螺杆。

3.1.2.液压子系统的模型

Andrea等(2010)指出,主缸与气缸垫之间的液压动力学可以用连续性方程(Merritt, 1967)表示为:

(5)

其中为主缸容积,Lc为主缸最大行程,b为制动液体积模量,qc为流出主缸的体积流量。

该轮缸垫的运动可由:

(6)

式中和分别为垫块的质量和行程,为轮缸压力,为垫块刚度。忽略轮缸垫的惯性力,式(6)可改写为:

(7)

用同样的方法可以得到轮缸的动力学方程:

(8)

其中为轮缸容积,为进入轮缸的容积流量。对于圆形管道,管道内的水力差可由以下两式(Merritt, 1967)确定:

(9)

和:

(10)

mu;p表示制动液粘度、Lp和dp分别表示管道的长度和直径。

3.2.电子助推器模型

在这一小节中,我们建立了一个电子助推器模型来设计电子助推器控制器。由式(1)和式(2)可以方便地将系统模型以状态空间的形式重写为:

(11)

(12)

电动助力电机综合控制算法

车辆驾驶员对制动踏板的感觉很敏感,从推杆到制动踏板的踏板力反馈对驾驶员感知制动情况也很重要。虽然踏板的舒适性取决于许多客观测量参数,但本文考虑的只是安装在HIL实时仿真系统上的传感器能够测量的主要参数,包括踏板力、踏板行程和主缸压力。为了提供一个舒适的踏板感觉,这些参数的变化应该是平稳和连续的,由电子助推器产生的踏板感觉应该与传统的真空助推器制动系统产生的踏板感觉类似。如果EHB系统与拟议的电子助推器是在制动助推器模式下工作,主缸将产生一个反作用力对反应盘产生踏板的感觉。由于球螺母与推杆是物理解耦的,制动助力器算法应控制电机,使球螺母在推杆克服推杆与反作用盘之间的间隙后跟随推杆。如图2所示,根据踏板角度传感器信息,通过卡尔曼滤波估计踏板的行程和速度,然后通过U形夹紧制动踏板和推杆,产生所需的平滑推杆轨迹。基本升压模块利用推杆行程和设计的升压比计算基本升压扭矩。制动助力器控制器的目标是使用滑模控制方法迫使球螺母与推杆一起运动。PID控制器实现了电机的闭环电流控制,并由电机驱动器实现。

图2:电动助力电机控制算法的体系结构

4.1. 卡尔曼滤波器设计

采用低成本的角度传感器测量踏板角位移,由于刹车踏板的脉动和噪声影响,测量精度下降。然而,为了提高跟踪性能,必须获得一个可控制的平滑推杆行程。为了获得理想的跟踪性能,本文设计了一种卡尔曼滤波器来估计踏板的行程和速度。对于线性系统,卡尔曼滤波模型的状态方程和测量方程可以推导为:(Brookner, 1998)

(13)

其中为离散形式的系统状态,为目标踏板输入加速度,为被测踏板行程输出, ~ N(0, )和 ~ N(0, )分别为过程和测量噪声,假设和相互独立。如果将定义为采样时间,则踏板的行程和速度可由:

(14)

(15)

因此,其离散形式的状态转移矩阵可以表示为:

(16)

由式(13)可知,最优状态估计可由下式给出(Grewal and Andrews, 1993):

(17)

式中为预测和修正后的系统状态估计,为预测和修正后的系统误差协方差,因此为卡尔曼增益。测量踏板在匀速下(= 0)踏板行程数据集,计算和方差。利用实际实验数据,经过充分的迭代处理,和的值收敛到如下常数:

(18)

图3:主缸压力与推杆行程

4.2.基本助推器

制动助力器算法只有两个输入,推杆行程和滚珠螺母行程。在没有主缸压力传感器的情况下,首先要测量主缸压力与推杆行程(P-S)的特性,计算基本升压扭矩。如图3所示,系统的P-S可以表示为:

(19)

滚珠螺母的力平衡方程为:

(20)

其中eta;表示滚珠丝杆的机械效率,值为球螺距,n为增压比。

4.3. 制动助力器控制器设计

与PID控制器相比,基于滑模控制(SMC)技术设计的控制器对设备参数变化和干扰(如电机和负载惯性变化)不敏感,基于SMC的控制器已被证明适用于电力驱动、车辆和运动控制的广泛应用(Vadim,2008年。;Castro等人,2014年)。为此,本文提出了一种使滚珠螺母跟随推杆运动的滑模控制器。我们将

定义为位置跟踪误差,其中表示滚珠螺母行程,由电机角度传感器测量,是所需的推杆行程,使用卡尔曼滤波器估计的制动踏板角度确定。注意,根据方程式(12),系统动力学为二阶,滑动面根据位置和速度跟踪误差定义为:

资料编号:[3281]