瓶盖整理及输送机构设计毕业论文

2020-04-09 15:24:22

摘 要

本次设计旨在提高灌装产品生产过程中的理盖工序的效率,通过分析对比理盖方案的优缺点,进行初步方案的确定,然后经过相关的修改,确定最终的设计方案。

设计方案主要利用了瓶盖的自有特性,即其重心位置特点以及瓶盖形状特点,通过设计特定的选盖结构,让只有盖口朝上的瓶盖能够通过,并滑入下一工序;其驱动装置采用电动机及减速器通过轴进行驱动。在设计过程中,使用三维建模软件进行建模,更直观的看出设计整体的可行性。经过三维模型修改和确定后,绘制二维图纸,体现出每一个零件的细节部分。最终的设计成果达到能够通过提升理盖工序的效率来提升灌装产品的生产效率。

关键词:理盖圆盘;锥形突起;倾斜轴

Abstract

This design aims to improve the efficiency of the packing process in the production process of the filling products. Through the analysis and comparison of the advantages and disadvantages of the plan, the preliminary scheme is determined, and then the final design scheme is determined through the related modification.

The design scheme mainly uses the own characteristics of the bottle cap, that is, the characteristics of the center of gravity and the shape of the bottle cap. By designing a specific cover structure, the cap can pass through the cap and slide into the next process.;the driving device is driven by an electric motor and a reducer through a shaft. In the design process, the 3D modeling software is used for modeling, and it is more intuitive to see the feasibility of the design as a whole. After the modification and determination of the 3D model, 2D drawings are drawn to reflect the details of each part. The final design results can improve the efficiency of the filling process by improving the efficiency of the lid process.

Key word:Capping disc;Conical protuberance;Inclined shaft

目录

第一章 绪论 1

1.1课题研究的背景、目的和意义 1

1.1.1目的和意义 1

1.1.2 国内外研究现状 1

1.2课题研究内容、预期目标 2

1.2.1课题研究内容 2

1.2.2预期目标 2

第二章 总体方案的设计 3

2.1 理盖装置的设计方案 3

2.1.1 机械搅拌式 3

2.1.2 电磁振动式 3

2.1.3 倾斜料斗式 3

2.2 最优方案的确定 3

第三章 理盖圆盘 5

3.1 理盖圆盘的结构 5

3.1.1 理盖上、下圆盘 5

3.1.2 垫块 7

第四章 动力装置 9

4.1 电动机和减速器 9

4.1.1 电动机的选型 9

4.1.2 减速器的选择 10

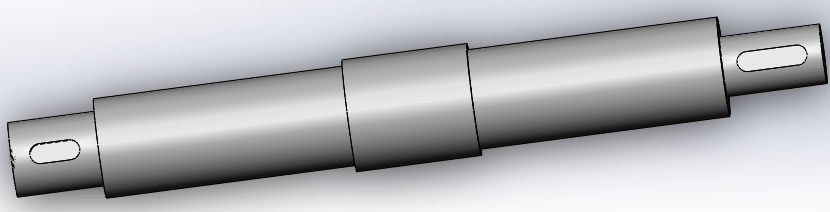

4.2 传动轴 10

4.2.1 传动轴的设计 10

4.2.2 轴的强度校核 11

4.2.3 键的选择以及校核 13

4.2.4 支撑件的设计 13

第五章 输送装置 15

5.1 挡料板 15

5.2 瓶盖滑道 15

5.2.1 滑道设计 15

5.2.2 支撑部件 16

第六章 总结 17

参考文献 18

致谢 19

第一章 绪论

1.1课题研究的背景、目的和意义

1.1.1目的和意义

随着中国经济的发展,人们生活水平的日益提升,各种医药产品、生活食品等等种类也越来越多,其中瓶装产品也越来越多,而且随着材料的发展,瓶装的形式也越来越多,但是无论如何,最终这些瓶子在完成灌装后都需要加盖。而灌装产品在人们的生活中,有非常大的需求量,为了保证灌装产品可以快速、连续、高效的生产,其中瓶盖的整理及输送就显得尤为重要了。[1]

1.1.2 国内外研究现状

国内的包装行业起步较晚,因此短期内较国外的包装行业相比还有一定差距。美国早在20年前就已经十分重视机械和计算机技术的结合,其设计的包装机械中包含了许多先进的技术,比如自动检测系统、数据采集系统、自动化操作系统等;早在20世纪90年代,美国就霸占着全球最大包装机械生产和消费大国的地位。[2]日本的包装机械行业则主要致力于微电子技术,其包装机械控制方面的技术确保了产品的高精密度和自动化程度,有效的促进了产品的质量以及生产效率的提高。[3]德国则以制造性能以及精密可靠著名与世界,其高效性、自动化程度好、可靠性强等不仅在包装机械方面有所体现,其整个机械行业几乎都是如此。包装机械强国都一直很注重包装自动化程度的提高,因此包装机械行业一直都在稳定发展中。[4]

我国包装机械则主要是在改革开放后才开始全面发展,20世纪80年代之前一直原地踏步,跟世界包装强国相比,我国的包装技术人员还缺乏自主设计能力,缺少相应的实验结论和设备,一些项目还在仿制优化的初级阶段。国内包装产品与国外相比,主要在性能、自动化程度、可靠性、包装方式以及外观等方面还有不少差距,其中,零件的性能、寿命等差距最为明显,也正因此,导致最终包装机械产品的整体质量不高。[5]

国内外在整体包装行业方面都有一些差距,那么在瓶盖整理及输送机构上面,其差距也很明显。全世界的瓶盖理盖机构设备大概有四分之一产自德国,其次是美国、意大利以及日本。我国绝大多数大型企业使用的理盖机械等都是从这些包装发达国家进口,国内外理盖机的发展速度迅猛,2013年仅国内理盖机设备的总需求量大约在1500亿,由此可见理盖机在市场上还是有很大的需求,我国的灌装产品生产厂家遍布全国,由此也可以推测理盖机的市场需求绝不会减少,发展前景十分乐观。然而,尽管国内市场需求如此之大,整整能满足这些需求的国内厂家却是寥寥无几,而且还几乎都只能存活与中小型企业,靠其相对较低的价格获得中小型企业的青睐。[6]国外涉及理盖装置的机械——旋盖机能使灌装速度达到每分钟近千瓶的速度,而相应的国内的速度则为其十分之一,根本无法达到实际生产线的要求。也正因如此,国外机械的价格以及维修费用较之国内堪称天价,普通企业根本无力承受。我国理盖机构的制造起步晚,国内有专业生产这类设备的企业都很少,生产的设备与包装强国的水平还有差距。我国的旋盖机中的理盖装置主要在确保瓶盖持续定向稳定正确方面效率不高、可靠性不高。随着包装机械的日益发展,传统的理盖装置由于结构复杂、噪音等原因达不到实际生产的需求。为了提高灌装产品的生产速度,提高理盖装置的效率和生产能力以及可靠性是有必要的。针对目前国内理盖机构的缺点,进行相应的优化改善,从而来提升整个灌装生产线的生产能力。

1.2课题研究内容、预期目标

1.2.1课题研究内容

根据目前国内的灌装生产上常用的理盖装置进行分析,寻找其工作原理,找出影响理盖效率的因素,并优化其设计原理以及理盖装置,并对其进行可靠性计算等。最好是通过几种典型理盖装置的对比,优选出最为适合的理盖装置进行设计。

1.2.2预期目标

通过设计和优化理盖装置的结构,使理盖装置的理盖效率较之前有所提高,能达到提升灌装产品的生产速度的效果。

第二章 总体方案的设计

2.1 理盖装置的设计方案

2.1.1 机械搅拌式

机械搅拌式理盖装置是将瓶盖放入特定的装置中,然后通过其旋转机构,使瓶盖在搅动的过程中被定向并理出。

这种理盖方式虽然结构简单,但是其原理是依据瓶盖通过转动底盘与另一特殊部件之间的间隙,定向正确的瓶盖才能通过,在这个过程中,瓶盖经历了不断的搅动,很容易发生变形,严重影响了瓶盖的质量,为后续剔除不合格的瓶盖增加了很大的难度。

2.1.2 电磁振动式

电磁振动式理盖装置主要是针对王冠盖这类瓶盖,它主要用到了瓶盖的特定形状和材质,通过理盖装置底部的磁场使瓶盖的正反区分开。其运行原理是电磁铁通电以后,装有瓶盖的料斗在磁力和弹簧的作用下产生上下振动,而在特定的瓶盖轨道上的瓶盖就会有轻微的抖动效果并产生位移,然后瓶盖再经过特定的结构实现正反分离。

这种理盖装置的结构相对复杂,而且其针对性较强,主要针对金属材质的直径比超过1的瓶盖,而且电磁振动式理盖装置在理盖过程中会产生较大的噪音,有时候可能会出现瓶盖被卡住的情况,因为振动过程中的不确定性较多,同时,其理盖效率也不高。[7]

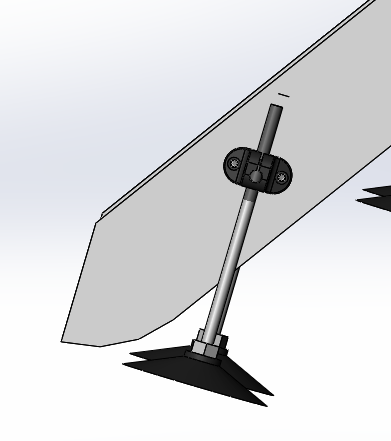

2.1.3 倾斜料斗式

倾斜料斗式理盖装置主要是用于长径比超过1的瓶盖,类似最常见的矿泉水的瓶盖,这种装置主要利用了瓶盖的重心主要集中在盖面端,以及瓶盖形状特性进行瓶盖定向。通过电动机带动旋转轴以及轴上起理盖作用的整体圆盘进行一定速度的旋转,然后在整体圆盘的设计中设置其关键理盖特点,使得某一正面的瓶盖才能通过旋转圆盘进入滑道,然后进入后续环节。[8]

这种理盖装置的结构相对简单,而且效率较之前二者高,其可靠性则是由其中关键部件理盖圆盘的设计尺寸来实现,通过合理的尺寸计算,这种理盖装置是可靠的。

2.2 最优方案的确定

通过上述对比分析,选择第三种倾斜料斗式进行设计。

考虑到倾斜式放置,因此相对应的旋转驱动轴也是倾斜放置的,那么与轴相连接的电动机以及轴上零件也是倾斜放置的,那么为了保证其旋转时的稳定性,理盖圆盘的转速不应该过高,轴末连接部分质量也不应该过大,这样就限制了理盖圆盘的直径大小以及材质。因此理盖圆盘的材质初步选定为铝合金中1060合金,其质量密度为2700Kg/m3。[9]

初步可以确定设计方案中所包含的零件应有:减速器和电动机、旋转轴和轴上零件、理盖圆盘、瓶盖滑道以及支撑支架。[10]具体的设计步骤则是先计算出各个部件的关键尺寸,然后利用三维建模软件SolidWorks进行模拟,对比模型可以对不足的地方可以做一些小调整,进一步优化尺寸结构,然后将设计出来的理盖装置绘制成二维图,通过二维图能够反映各个部件的加工细节,可以看出本次设计是否符合加工实际。[11]

第三章 理盖圆盘

3.1 理盖圆盘的结构

理盖圆盘的结构由上圆盘和下圆盘组成,瓶盖从料斗中落下后进入上、下圆盘之间,并随着理盖圆盘一起转动,由于理盖圆盘是倾斜的,那么瓶盖在理盖圆盘上会受到各种力,在这些力的作用下,使得瓶盖通过上、下圆盘之间的特殊通道,并且滑到倾斜滑道上。其中,上、下圆盘的设计就十分重要了。

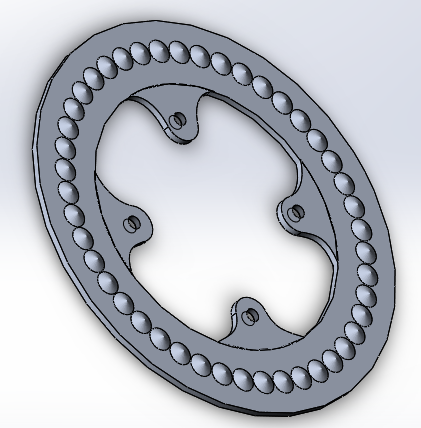

3.1.1 理盖上下圆盘

理盖上圆盘与下圆盘之间需要形成特殊的瓶盖通道,让瓶盖在倾斜平面内能够实现正反分离,那么根据瓶盖的自身特性即瓶盖有一面是平面另一面则是中间空心的圆环面,可以设计上圆盘下表面有一圈锥形突起,下圆盘上表面有对应的锥形凹环槽,然后通过计算出锥形突起的尺寸以及上、下圆盘之间的距离来设计理盖圆盘。

β

α

图3-1 示意图1 图3-2 示意图2

图3-3 示意图3

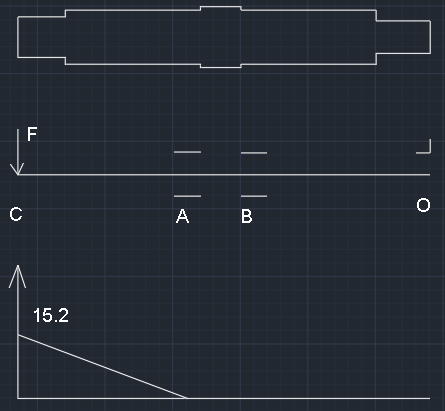

上面三个示意图为瓶盖通过理盖圆盘的三种最典型的情况,示意图1为瓶盖的理想通过方式,其中α为圆盘倾斜的角度,θ为锥形突起的母线与圆盘之间的夹角,在示意图2中瓶盖应该始终保证不能通过上、下圆盘之间的间隙;而在示意图3中,要保证瓶盖盖口朝上的能通过该间隙,而瓶盖盖面朝上的不能通过。

据示意图1盖面朝上的瓶盖不能通过则可以得到关于瓶盖受力的关系式:

(3.1)

(3.2)

(3.3)

(3.4)

整理后得圆盘n的转速范围:

(3.5)

式中 α-理盖圆盘与水平面的夹角,°;

β-上圆盘锥形突起的圆锥底角,°;

γ-瓶盖与下圆盘的摩擦角,°;

D-锥形突起中心线构成的圆柱面的直径,mm;

再根据示意图1中盖口朝上的瓶盖能够通过该间隙又可以得到关于瓶盖受力的关系式:

(3.6)

(3.7)

将式子(3.3)与式子(3.4)与上式联立得:

(3.8)

由上式可知,圆盘所在平面与水平面所成角度应大于锥形底角和瓶盖与圆盘摩擦角γ的角度之和。

整理后可以得到:

(3.9)

在机构设计时,为了提高生产效率,转速应尽量设计的较大,同时,转速又受到摩擦力的影响,不同的材料之间有不同的摩擦系数,因此摩擦角的大小也跟材料有关,为了使转速尽量较大,摩擦角则应相对较小。

通过查阅相关资料,圆盘所在平面与水平面所成角度α取55°;锥形突起的底角β取26°;摩擦角一般小于倾斜角的一半,因此取γ为25°。

根据示意图3来确定上、下圆盘之间的间距,根据设计原理,当瓶盖盖口朝上的时候是可以通过示意图3所示的清形,当瓶盖盖面朝上的时候不能通过示意图3所示的情形,那么可以据此得到关于上、下圆盘间距的关系式:

(3.10)

(3.11)

式中:h-瓶盖高度,mm;

l-上、下圆盘间距,mm;

d-瓶盖直径,mm;

因为市场上的瓶盖种类繁多,具体尺寸各不相同,但在本次设计中,主要针对的瓶盖类似于矿泉水瓶盖,因此在计算中认定瓶盖的高度h为20mm,瓶盖的直径为30mm,将瓶盖的尺寸数据带入式(3.10)与式(3.11)后可得瓶盖间距应满足:

(3.12)

上、下圆盘之间的间距需要适当满足瓶盖通过关系,但是又不能选择太大,太大可能在旋转过程中瓶盖面朝上的瓶盖发生轻微变形从圆盘中穿过,就会导致后续需要增加去盖机构,间距也不能选择过小,否则瓶盖通过的效率会变得更加困难,降低了工作效率,因此本次设计间距为25mm,其间距是可以根据实际生产情况来进行调节的。

上、下圆盘直径大小考虑其中一次可容纳瓶盖量大约在一百个左右,瓶盖直径为30mm,同时又考虑圆盘不能过大,否则在转动过程中的稳定性会大幅下降,因此D定为480mm左右。由此可以确定出上、下圆盘转速n应满足n﹤20.5r/min。

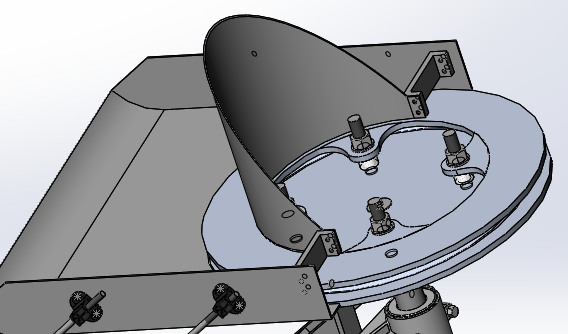

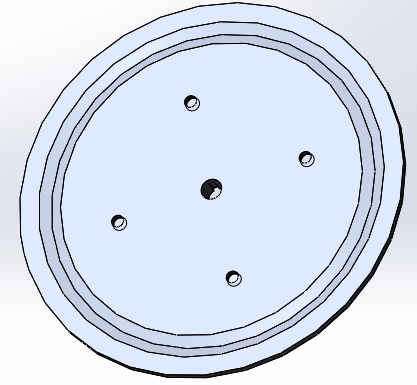

锥形突起的底面直径应该比瓶盖的直径略大,而且考虑到锥形个数以及相邻锥形之间间隙问题,因此锥形突起的底面直径定为32mm,根据其锥形底角可以计算出锥形突起的高度约为8mm,锥形突起的个数设计为45个;同样的,由锥形中心线所形成的圆面的直径以及锥形突起底面的直径可以大致确定上、下圆盘的直径大小约为560mm。下圆盘则只需要在与上圆盘对应的地方开相应的锥形槽,同时下圆盘与轴连接面为凸台形式,方便与轴进行连接;同时,上、下圆盘有四个通孔用于互相连接。图3-4为上圆盘三维模型图,图3-5为下圆盘三维模型图。[12]

锥形突起的底面直径应该比瓶盖的直径略大,而且考虑到锥形个数以及相邻锥形之间间隙问题,因此锥形突起的底面直径定为32mm,根据其锥形底角可以计算出锥形突起的高度约为8mm,锥形突起的个数设计为45个;同样的,由锥形中心线所形成的圆面的直径以及锥形突起底面的直径可以大致确定上、下圆盘的直径大小约为560mm。下圆盘则只需要在与上圆盘对应的地方开相应的锥形槽,同时下圆盘与轴连接面为凸台形式,方便与轴进行连接;同时,上、下圆盘有四个通孔用于互相连接。图3-4为上圆盘三维模型图,图3-5为下圆盘三维模型图。[12]

图3-4 上圆盘 图3-5 下圆盘

图3-4 上圆盘 图3-5 下圆盘

为保证下圆盘与轴相连接,未开环形锥槽的面设计一个直径60mm的凸台,中间开相应的轴孔,同时为了保证圆盘的质量,上、下圆盘厚度为10mm。

至此,上、下圆盘的关键尺寸已经基本确定完毕。

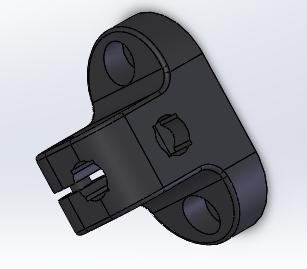

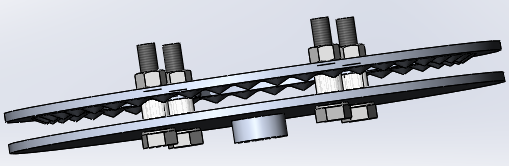

3.1.2 垫块

为了保证上、下圆盘之间的间距稳定在25mm。因此在上下圆盘连接的孔之间加入尼龙6垫块,然后用螺栓固定,通过垫块的厚度来保证上、下圆盘之间的间距,而且使用垫 块可以方便调换,在实际生产过程中如果遇到生产效率偏低,则可以对应更换为稍微厚一点的垫块,以增大上、下圆盘之间的间距。图3-6为尼龙垫块三维模型图,图3-7为上下圆盘和尼龙垫块的装配图。

块可以方便调换,在实际生产过程中如果遇到生产效率偏低,则可以对应更换为稍微厚一点的垫块,以增大上、下圆盘之间的间距。图3-6为尼龙垫块三维模型图,图3-7为上下圆盘和尼龙垫块的装配图。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: