和谐机车潜油泵试验台电控系统设计毕业论文

2021-03-13 22:33:45

摘 要

随着中国经济不断增长,铁路货运需求也随之不断增加,为了保障机车安全,新型高速重载机车在规定时间的运行作业后必须检修,因此先进的检修系统的设计就显得尤为重要。

本课题主要论述和谐机车潜油泵试验台电控系统的设计,详细分析了和谐机车潜油泵试验台电控系统的性能要求,规划了实验台的功能,提出了总体设计方案,阐明了系统设计要求和试验参数,完成了和谐机车潜油泵试验台电控系统的硬件和软件设计。在设计中完成了对试验台中需要检测的潜油泵工作时的压力、流量、真空度参数的传感器选型;确定了试验台参数检测的架构,即通过ADAM4017 模拟量检测模块将传感器得到的模拟电压信号量转化为数字量,通过触摸屏与ADAM4017 模块的通讯将检测的数字量输入到触摸屏,从而在触摸屏上显示潜油泵工作时的各项参数;通过触摸屏与西门子s7-200连接通讯达到触摸屏对PLC的I/O状态的读取和控制,并利用PLC对试验台试验过程的动作顺序控制。

在试验台上位机采用基于MCGS组态软件编写了触摸屏监控软件,实现了对潜油泵的过程的动态监控和参数显示及记录,最终满足了和谐机车潜油泵试验台的电控系统的设计要求。

关键词:监控系统;组态软件;电力机车;潜油泵;数据采集;

Abstract

With the continuous growth of China's economy, railway freight demand also will continue to increase, in order to protect the safety of locomotives, new high-speed heavy-duty locomotives in the specified time after the operation must be repaired, so advanced maintenance system design is particularly important.

This paper mainly discusses the design of the electronic control system of the submersible pump test rig of a harmonious locomotive, analyzes the performance requirements of the composite cooler in detail, and plans the function of the bench. The overall design scheme is put forward, the system design requirements and test parameters are clarified. Design of Electric Control System for Submarine Pump Test Bench for Harmonious Locomotive. At the same time, the pressure, flow, vacuum sensor selection. Through the ADAM4017 module will be the analog sensor into a digital input to the touch screen, so that the touch screen shows the submersible pump work parameters. And the touch screen and Siemens s7-200 connection communication to achieve control requirements. Based on the MCGS configuration software, the touch screen monitoring software was developed to realize the dynamic monitoring of the submersible pump. And finally reached a harmonious locomotive submersible pump electronic control system design requirements.

Key words: Monitoring System; Configuration software; Electric locomotive; Submersible pump; Data collection.

目录

1绪论 1

1.1研究背景及意义 1

1.2本课题主要研究内容及步骤 1

2潜油泵试验台总体概述 3

2.1潜油泵试验台设计要求 3

2.2潜油泵试验台整体设计方案 4

3潜油泵综合试验台硬件设计 6

3.1 试验主电路 6

3.2 试验控制电路 7

3.3 数据检测电路原理 8

3.4 计算机控制电路 9

3.5 控制系统主要部件选型 9

3.5.1 工业控制计算机选型 9

3.5.2 PLC的选型 10

3.5.3 传感器的选型 11

3.5.4数据采集模块的选型 12

3.5.5 转速检测模块 13

3.5.6 温控器选型 14

4 潜油泵试验台软件设计 15

4.1 组态软件简介 15

4.1.1 MCGS组软件简介 16

4.2上位机软件设计 16

4.2.1 新建工程 16

4.2.1 欢迎界面 18

4.2.2 主操作界面设计 19

4.2.3 历史数据查询界面 23

4.2.4 历史曲线查询界面 24

4.2.5 报表打印界面 25

4.2.6 主操作界面循环运行脚本程序 25

4.2.7 变量定义及设备窗口中变量关联 31

4.3 PLC程序设计 33

5 安装调试 34

5.1硬件调试 34

5.2软件调试 34

结 论 35

致 谢 37

1绪论

1.1研究背景及意义

在2006年“和谐型”系列交流电力机车投产以前,中国铁路普遍缺少大功率的电力机车,随着中国经济持续增长和科学技术的不断提高,我国铁路的运行速度已经从低于100km/h 发展到300km/h,随着铁路列车运行速度的不断提高,运行安全也需要得到更大的保障。铁路列车的检修技术在科学技术的不断发展中得到了重大的提升,以往的手工、半自动化的设备备和技术逐步发展为全自动化。机车检修行业开始不断依靠信息化技术将各种自动化检测设备有效的综合在一起,同时采用数据库技术进行多维的信息管理,从而提高检修的工作效率、确保数据的准确度和减少人为因素造成的误差。在信息化管理的系统中,作为设备自动化检测领域的一个重要组成部分的工控组态软件,以其使用简便灵活,功能强大的优点,逐渐在机车检修系统中占据重要地位。

组态软件是近几年来在工业自动化领域兴起的一种新型的软件开发工具,随着计算机软件的不断发展,工业组态软件也随之得到了不断发展。成熟的商用软件技术如高级动画技术、分布式运算、大型数据库技术等逐渐在组态软件上得到应用。开发人员通常情况下不需要编写具体的指令和代码,只需要利用组态软件包中的工具,通过硬件组态(硬件配置)、数据组态、图形图像组态等工作即可完成所需应用软件的开发工作,该系统性能稳定可靠、界面友好、扩充性强。实践证明该系统可省去用户开发软件的费用和周期,只需极少的投入即可得到方便、美观、实用的组态软件。

也正由于组态软件的这些优点,和谐机车潜油泵的自动化检测技术也因此采用了工业组态软件。通过利用组态软件的信息和数据处理技术实时反馈和记录检测结果,实现对机车检修的信息化处理,充分地保障了机车的运行安全。检测人员可以在装有组态软件的工控机上直观的看到检测数据,可以实时的得到潜油泵的工作状态,与检修数据做对比,从而更好的保障整个机车的运行安全,增强检修设备检修的科学性。

1.2本课题主要研究内容及步骤

本课题主要研究触摸屏利用MCGS组态软件所编写的软件与西门子可编程序控制器及研华公司数据检测模块ADAM-4017 互相配合解决和谐机车潜油泵试验台中数据检测和试验过程控制等问题。通过传感器获得潜油泵工作时的各项参数,对各项参数通过ADAM-4017 模块检测,将数据由通信口传送给触摸屏,在触摸屏中通过组态软件进行分析汇总后在触摸屏显示出来并记录,从而方便操作人员观察试验过程中的数据及时发现潜油泵工作中出现的问题,进一步进行决策和操控,最终可以使试验台快速、及时、准确地获取测试相关数据,提高决策科学性,从而避免或减少因决策失误而造成的事故和经济损失。

潜油泵试验台电控系统设计步骤:

1. 提出试验台控制方案,并对控制系统方案进行可行性分析;

2. 根据控制系统的对象,计算并分配控制器的输入和输出类型和数量;

3. 根据控制系统构成方案选择控制器,完成控制器的控制设计;

4. 设计系统组态界面;

5. 对控制系统的控制器各个部分进行联机调试。

本文的内容包括:对潜油泵试验台整体进行分析,然后分别介绍试验台的硬件部分和软件部分。对于硬件部分主要介绍了硬件系统的组成,硬件系统经过几部分的配合达到数据采集功能和相关的控制等功能,然后介绍了对传感器的选型。对于软件部分分模块介绍了利用MCGS组态软件开发试验台上位机软件部分,介绍了每个界面的设计、数据的处理和整个试验台的控制程序编写。

2潜油泵试验台总体概述

潜油泵试验台是和谐机车冷却系统中的一部分,机车冷却系统主要包括主变压器系统冷却、牵引电动机冷却、主变流装置系统、冷却辅助电源装置冷却、空气压缩机的冷却等。

潜油泵电器综合试验台系统是针对潜油泵检修后检验的试验系统,本系统通过将检修后的潜油泵模拟工作时的各项参数信息传送到中控台的计算机,在计算机中对各种监控信息进行分析汇总,在计算机系统中方便地提供潜油泵工作状态的辅助决策功能,本试验台控制系统的主要功能如下:

1. 试验过程控制,包括试验时潜油泵的启动、停止和试验过程中潜油泵电机驱动电压调节等控制;

2. 工作参数显示和记录,包括试验时潜油泵的进出口流体压力、流量及温度参数的实时显示和记录;

3. 实时故障报警,对试验台出现的故障实时给出报警信息;

4. 自动处理所纪录的数据,对潜油泵试验数据分析并给出试验结果,打印试验报表;

5. 操作人员以及操作日期纪录

通过本方案最终可以使试验台对潜油泵快速、及时、准确地获取测试相关数据,根据测试数据自动分析被试潜油泵的工作状态,打印试验报告,为潜油泵的应用提供科学的决策,从而避免或减少因决策失误而造成的机车运用事故和经济损失。

2.1潜油泵试验台设计要求

- 输入电源:三相380V,50Hz,输入功率:20KVA;

- 可以适应三种电压等级的潜油泵驱动电机,分别是三相AC380V、三相AC400V和三相AC440V,其中AC440V等级的电机的交流电源频率为60Hz;

- 系统的开关控制采用PLC实现;

- 上位机需采用成熟的工业控制计算机;

- 软件操作方便,Windows模式界面、简体中文,具有采集数据实时显示,具有数据管理功能,能自动采集、记录各项测试数据,并根据采集数据给出潜油泵试验报表并打印;

- 可设置被测各项参数上、下限标准值,在测试中,被测量超出此设定范围后给出报警提示并记录;

- 界面中可输入被测试潜油泵编号、测试人员工号和试验时间长度,自动显示当前试验时间,在打印试验结果报表中反映出来;

- 数据采集模块根据需要选用成熟可靠的工业应用产品,维护简单。

2.2潜油泵试验台整体设计方案

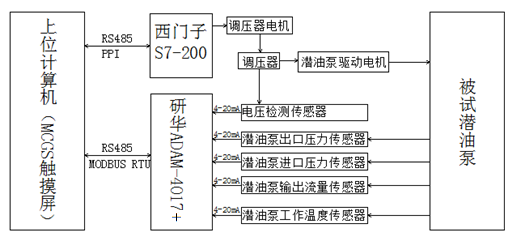

根据上述潜油泵试验台的设计要求,本次设计的试验台控制系统组成示意如图2.1所示:

图2.1试验台控制系统组成示意图

本试验台控制系统采用上位触摸屏工控机与数据采集模块和PLC控制相结合的集散控制方式,主要包括计算机测控系统、不同电压的潜油泵电机的调压驱动系统、数据采控系统及电源系统等。各部分的设计方案如下:

- 计算机测控系统主要利用带MCGS工业组态软件的触摸屏,在触摸屏上输入被试潜油泵编号、试验人员工号,在界面的下拉选择框中选择被测试潜油泵驱动电机的电压等级和试验时间长度参数,点击触摸屏上启动试验和停止试验,读取数据采集模块的参数,将试验参数显示并记录,最后形成试验结果的报表。

- 调压驱动系统利用西门子S7-200可编程控制器控制调压驱动系统的调压电机正反转,使调压器升压和降压,以提供交流三相380V、三相400V和三相440V三种不同电压等级的潜油泵驱动电机驱动电源,调压时,根据触摸屏设定的电压,利用电压传感器检测调压器输出电压并输出4-20mA的电流信号给数据采集ADAM-4017 模块,通过ADAM-4017 将电压参数反馈给触摸屏,由触摸屏输出控制信号指令给PLC,PLC控制调压电机正反转继电器控制调压电机正反转,使调压器输出需要的潜油泵驱动电机电压等级。

- 利用传感器得到潜油泵的工作时的各项参数,包括潜油泵驱动电机的转速、潜油泵输入功率、潜油泵输出功率潜油泵进出口的输出油压压力、潜油泵输出油的流量和潜油泵工作的温升,这些传感器的工作电源采用DC24V,输出为4-20mA电流型,以适应ADAM-4017 模块的要求。

- 通过试验参数的检测,可以判断潜油泵在工作时状态是否正常,包括在额定电源作用下潜油泵驱动电机转速是否在运行波动范围内,潜油泵的工作效率是否达到出厂要求,潜油泵工作时的进口压力和出口压力是否在设计范围内,潜油泵工作一段时间后其温升是否过高。

根据以上数据的检测和记录给出试验中的各项指标状态,并给出判断结果在试验报表中反映出来。

3潜油泵综合试验台硬件设计