通过在内部聚焦激光处理来实现对III族氮化物外延蓝宝石衬底的初始翘曲度的控制外文翻译资料

2022-10-17 15:49:54

英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

通过在内部聚焦激光处理来实现对III族氮化物外延蓝宝石衬底的初始翘曲度的控制

英朗艾丹,夏子青田,中田英寿武田,小山浩二

并木精密宝石有限公司,NJC技术研究所,日本,东京

摘要

通过翻译文献了解到激光束聚焦在衬底内这一处理方法被用于控制III族氮化物外延初的蓝宝石衬底初始翘曲度。该过程修改蓝宝石结晶处及其附近从单晶的重点领域变为非晶相。蓝宝石内体积发生膨胀时,产生的应变改变了翘曲度。通过控制焦点深度和过程间距,我们证明了一个翘曲度为-250微米蓝宝石衬底,只有plusmn;15微米的翘曲度控制是可使用常规硅片切割过程实现的。我们通过金属有机化学气相沉积(MOCVD)证明了用于III族氮化物外延生长的给定翘曲度的蓝宝石衬底上工艺窗口呗放大,这也表明,通过激光处理改变给定的翘曲度可以改善生长III族氮化物薄膜的晶体质量。

关键词:基板、金属有机化学气相沉积、氮化物、蓝宝石

- 简介

氮化镓(GaN)的氮化物半导体已经引起人们的注意,因为它们是用于制造蓝色和绿色发光二极管(LED)最有前途的材料。蓝宝石衬底是用于III族氮化物的外延层生长的最常见的衬底。蓝宝石衬底的氮化物外延最近的趋势是,LED产业强烈要求降低生产成本,生产较大直径的基板(50.8毫米到100和150毫米)。但是,采用较大直径的蓝宝衬底在外延工艺中会造成很大的困难,那是因为蓝宝石直径过大,翘曲度增加,从而造成晶格常数以及蓝宝石衬底和III族氮化物薄膜之间的这膨胀系数失配。

其中最熟知的的和最容易克服翘曲度的问题是使用更厚的蓝宝石衬底的方法。对于650和900毫米的厚度的蓝宝石衬底的翘曲度,他们提出了一个在抑制外延生长期间翘曲度度变化的大幅改善方案。然而,对于波长均匀性最重要的一点,即在InGaN生长阶段的蓝宝石衬底的平坦度,对于较厚(900 MM)基板变得更糟。他们通过调整晶片载流子槽的形状以适应衬底翘曲度来克服波长均匀性的问题,也验证晶片载体设计的重要性,和良好的均匀性被用来容纳槽的形状,从而变得和InGaN生长阶段蓝宝石基板的翘曲度度是一样的使直径达到200mm。除了使用较厚的基材和载流子槽外,外延工艺的优化,如修改成核层,控制所述聚结阶段,和插入应变补偿层的方法,减少外延生长期间和之后的应变及相关衬底的翘曲。然而,所有上述方法都都要基于我们提到的复杂外延生长处理和MOCVD法设计工程,从而导致成本扩张。

另一方面, 据报道,蓝宝石衬底的初始翘曲度自从在整个外延工艺中的衬底曲率上扮演重要的角色以来,就成为获得好的发光二极管波长均匀性的一个重要参数。 因此,初始翘曲度是在外延工艺期间以及之后管理翘曲上比较容易的参数之一。但是,我们只通过硅片切割过程可以控制的翘曲度范围是非常有限的,一般只有约 - 15到15毫米。这意味着,初始翘曲度采用这种方法的可行性在很小的范围,并会出现不充分的现象,特别是对于较大直径衬底工艺的优化。因此,一个用来控制更宽范围的初始翘曲度的方法的发展是很重要并且有趣的,该方法可用于III族氮化物外延衬底直径更大化的优化中,以扩大外延工艺的窗口。

最近,我们报道了一项用来控制GaN蓝宝石衬底翘曲度的技术,该技术是在外延后通过内部聚焦激光加工达到应力注入工艺来实现的。激光加工围绕激光聚焦区域从单晶到非晶相修改原始蓝宝石材料的结晶,从而导致衬底的体积膨胀。由于基板的表面面积不改变,体积变化产生了应变和曲率的改变,所生成的应变用来补偿GaN/蓝宝石系统和带有氮化镓的蓝宝石衬底实现平坦化过程中产生的应变。

在这项研究中,我们应用了内部聚焦激光加工这项技术来植入应力,在外延之前裸露出蓝宝石衬底以便积极地控制初始翘曲度,从而扩大III族氮化物外延在蓝宝石上的工艺窗口。使用这项技术,可在-250mu;m到250mu;m范围内实现对蓝宝石衬底的初始翘曲度的控制。我们通过实验验证,该技术在调整III族氮化物外延衬底翘曲度上有很大的潜力。我们也报道了使用激光处理的效果——给定弯曲度的用于生长III族氮化物薄膜的蓝宝石衬底质量明显改善。

- 实验过程

2.1. 对于蓝宝石衬底用内部聚焦的激光加工来控制初始翘曲度的基本步骤

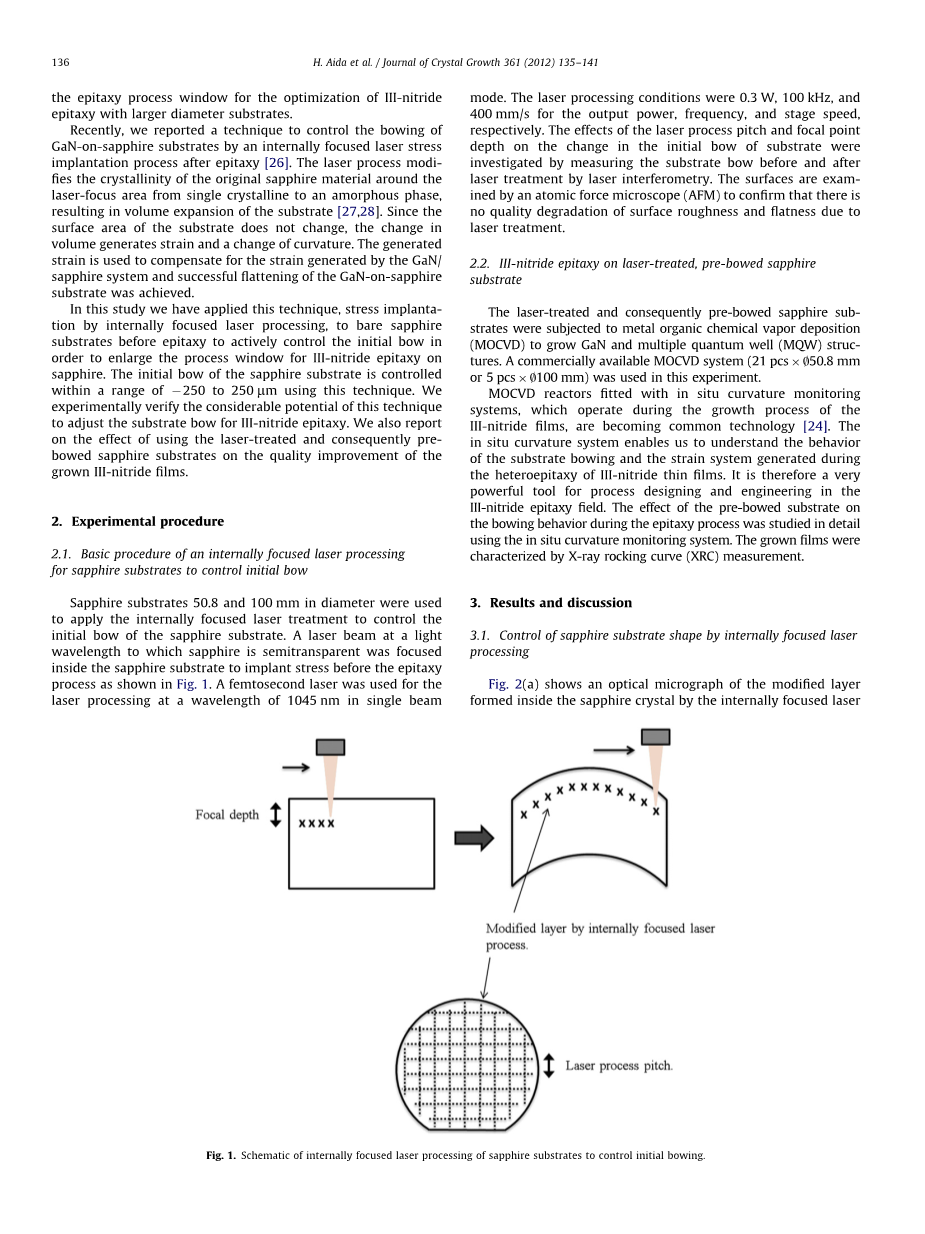

采用直径为50.8mm和100mm的蓝宝石衬底来施加内部聚焦激光处理来控制初始翘曲度。如图1所示,一束射向半透明蓝宝石的长光波激光束被聚焦在蓝宝石衬的的内部,在外延工艺之前植入应力。单个波束模式的激光加工工艺中,采用的飞秒激光波长为1045nm。激光加工的条件分别为0.3W的输出功率,100Hz的频率,400mm/s的相位速度。通过激光干涉来测量衬底经激光处理前后翘曲度的变化,来探究激光加工间距和焦点深度对衬底初始翘曲度变化的影响。表面通过原子显微镜(AFM)观察,确认表面粗糙度和平坦度没有因为激光处理而质量变差。

图1. 蓝宝石衬底内部聚焦激光加工过程来控制初始翘曲度的示意图

2.2. 激光处理过的,给定翘曲度的蓝宝石基板上的III族氮化物外延生长

对因激光处理改变翘曲度的蓝宝石衬底进行金属有机化学气相沉积(MOCVD)来生长GaN和多量子阱(MQW)结构。本实验中使用市售的MOCVD系统(21个times;phi;50.8毫米或5个times;phi;100毫米)。

在MOCVD反应器上装有用于III族氮化物薄膜的生长过程操作的原位曲率监控系统如今已经是一种很普遍的技术。改系统使我们能够理解衬底翘曲的行为和III族氮化物薄膜的异质外延过程中产生的应变。使用该系统对外延过程中给定翘曲度的衬底的翘曲行为效果进行详细研究。通过X射线摇摆曲线(XRC)测量来对生长后的薄膜进行表征。

3. 结果与讨论

3.1. 通过内部聚焦的激光加工来控制蓝宝石衬底的形状

图2.观察激光处理后蓝宝石衬底表面,激光发出间距和焦点深度分别为20mu;m和110mu;m。图a为激光加工线显微图像的顶视图;图b为激光加工的蓝宝石衬底表面的30times;30平方微米AFM图像,图c为图b的放大图像,图b中的虚线和图c中的点,显示出了晶体内部激光加工的大体位置;图d和图e是参考图片,其中图d为未经激光加工的30times;30平方微米蓝宝石衬底表面AFM图像,图e为图d的放大图像。

图2(a)显示了经过间距为20mu;m的内部聚焦激光加工的蓝宝石晶体内部层被修改后的的光学显微照片。焦点深度为距离表面100微米,当激光被聚焦在蓝宝石衬底的内部,在焦点深度的位置上形成改性层。每个激光脉冲会加工出一个大小约为3微米的点,对于改性层的进一步细节在我们以前的文章中有提到过。图2中的b和c图显示了采用间距为20微米的激光加工后的蓝宝石衬底表面的原子显微图像。激光加工的大致位置分别由图b中的虚线和图c中的点示出,从图像中可以看出,通过激光处理,表面没有发生降解。为了进一步的比较,图d和图e展示了标准蓝宝石衬底(未经激光加工)表面的原子显微图像,是否经过激光处理的表面没有明显的差异,这表明在内部聚焦激光加工处理不会产生任何表面缺陷,如凹坑或沟槽等。因此,表面是可以比得上用于常规外延的蓝宝石衬底的,可以用于III族氮化物外延。

众所周知的是,激光加工围绕激光聚焦区域修改原始材料的结晶度从单结晶到非晶相,结果就是,衬底的体积发生膨胀,由于衬底的表面积没有改变,膨胀产生了应变和曲率的改变。因此,激光加工的模式,密度和焦点深度是控制衬底弯曲形状和大小的重要参数。图3显示了用激光干涉仪测量的不同处理模式下蓝宝石衬底的翘曲度和形状的改变,将间距为100微米的内部聚焦激光施加到厚度为430微米的50.8mm的蓝宝石衬底上,焦点深度为100微米。如图3中a图和b图所示,当仅在一个方向上进行激光处理时,衬底的弯曲只在一个方向,如图3中c图所示,网格处理模式可以使蓝宝石衬底形成图中的对称弯曲形状。

图4显示了内部聚焦激光的焦点深度对蓝宝石衬底在弯曲的方向和幅度上的效果。蓝宝石衬底的直径为50.8毫米,厚度为430微米,激光加工间距为100或500微米。如果激光被聚焦在蓝宝石基板的厚度的上半部(0毫米表示的上表面),衬底就会变得凸出。如果在基板的下半部进行激光加工,衬底就会变成凹形。当焦点与蓝宝石厚度的中心重合,蓝宝石基板的上部和下部区域之间的应变平衡,衬底翘曲度没有变化。工艺间距越小,弯曲变化效果更明显。我们注意到,焦距深度变长,导致激光能量损失,从而导致弯曲改变的效果变弱,这就是图4中显示的数据绘制的曲线是非线性的原因。因此,当需要给定翘曲度的蓝宝石衬底为凹面时,激光加工应该从衬底的背面进行,从而减少激光的能量损失,这取决于激光束的长路径。衬底弯曲形状和大小可以通过改变激光处理中的密度和焦点深度来控制。

正如所描述的,蓝宝石衬底衬底最近的趋势是朝着更大更厚的方向发展。对于这种情况,该技术的强盛使得蓝宝石衬底针对弯曲行为的物理韧性变得更强。图5显示了内部聚焦激光处理后的100毫米直径(900微米厚)的蓝宝石衬底的弯曲变化与激光加工间距和焦点深度的函数关系。更密的工艺间距和更浅的焦点位置导致弯曲的变化更强。我们已经成功的证明了弯曲变化即使对于直径100毫米,厚度900微米的蓝宝石衬底也可以达到250微米。

图 3. 内部聚焦激光加工方式和衬底弯曲形状的关系,在蓝宝石内进行内部聚焦激光加工,图a仅在垂直方向上;图b仅在水平方向上;图c在垂直和水平方向上。衬底形状的变化实在激光处理前后用激光衍射测量的。

图 4. 内部聚焦激光(激光加工间距为500和100微米)加工直径为50.8毫米,厚度为430微米的蓝宝石衬底,翘曲度发生变化时焦点深度的效果。

图 5. 内部聚焦激光(焦点深度为50、110、230、340微米)加工直径为100毫米,厚度为900微米的蓝宝石衬底,翘曲度发生变化时激光加工间距的效果。

3.2. 给定弯曲度的,激光加工过的用来生长III族氮化物外延的蓝宝石衬底

3.2.1. 初始翘曲度偏移导致外延工艺窗口扩大的示范

双面研磨(DSP)的蓝宝石基板,厚度为900微米,直径为100毫米,被用来证明用于III族氮化物外延生长的激光处理过的翘曲度改变的蓝宝石衬底。图6示出激光处理过的蓝宝石衬底上的原位监测GaN和MQW增长的曲线图。样品基板激光处理的细节在表1中列出。弧形轮廓上的基础研究在别的地方找。如图6中曲线a所示,标准衬底在MQW生长阶段表现出凹面形状,这就是为什么Amour和Lu等人必需设计槽的形状和蓝宝石衬底翘曲度达到相同的程度来获得更好的LED波长均匀性。如曲线b所示,我们在MQW生长阶段对于激光处理的给定弯曲度的蓝宝石衬底实现了平坦衬底形状。

如曲线c所示,最凹的给定翘曲度的蓝宝石衬底在冷却后变得平整。虽然在MQW生长阶段过程中,衬底的平坦度不像标准的衬底那么高,但是值得一提的是,在外延工艺后的平坦化能为简化芯片过程提供优化,如通过光刻法形成图案,背面减薄过程等。另一方面,在MQW生长阶段,采用槽形状去克服大的凹型是可能的。因此,采用凹型的给定翘曲度的蓝宝石衬底(如曲线c)和像Amour和Lu等人提出的可以容纳载流子的槽形状的组合可以为整个LED制造工艺提供合理的收益,即在更简单的芯片制造冷却之后获得完美的LED波长均匀性和完全平坦的表面,这是一个未来的挑战。

图6. 对外延工艺中内部聚焦激光加工的100毫米直径(厚度为900微米)的蓝宝石衬底翘曲度进行监控,样品a-d的细节在表1中给出

表1.100毫米直径的DSP蓝宝石衬底(900mu;m厚)激光处理的详细信息

|

样品编号 |

入射光线的方向和焦点深度 |

加工间距(mu;m) |

初始翘曲度(mu;m) |

图6中对应的数据标签 |

|

1 |

无 |

- |

6 |

(a) |

|

2 |

正面射入 110mu;m |

2000 |

26 |

(b) |

|

3 |

背面射入 110mu;m |

1000 |

48 |

(c) |

|

4 |

正面射入 110mu;m |

250 |

115 |

(d) |

应该注意的一点是,如曲线d所示,外延工艺中最凸的给定翘曲度的蓝宝石衬底,在MQW生长期和外延之后表现出较强的凸弯曲。因此,这种衬底在常规LED外延工艺上没有什么优点。然而,GAN薄膜却在几乎平坦的衬底上进行生长。在现有的技术中,一个凸的给定翘曲度的蓝宝石衬底(如曲线d所示),能适应高温条件下GAN生长的没有任何复杂外延工艺修饰的平坦衬底条件,它可以为不同类型的生长结构提供更好的均匀性和一些其他优点。

结果是很明显的,初始翘曲度控制中可以应用偏移到外延工艺中的衬底弯曲上。如所描述的,它是为了适应晶片载体的设计中的衬底弯曲常用的方法。另一方面,这种新方法可以引入一个新方法,通过施加初始偏移到衬底上来调整衬底翘曲度到一个针对性的值。

3.2.2.激光处理,给定翘曲度对用来生长III族氮化物薄膜的衬底晶体质量的影响

描述使用激光处理过的蓝宝石衬底来生长薄膜不会产生

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[150983],资料为PDF文档或Word文档,PDF文档可免费转换为Word