汽车后桥热性能外文翻译资料

2022-09-22 10:22:18

英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

汽车后桥热性能

摘要

近年来,汽车制造商和供应商做了一系列努力来提高车辆的传动系效率。这是为了响应客户对车辆燃油经济性的日益需求和更加严格的政府法规。汽车后轴的功率损耗是动力传动系统功率损耗的主要来源之一,因此,功率损耗的改善对整车燃油经济性显著的影响。摩擦引起的机械损失和自旋损失随润滑剂工作温度的变化而发生显著的变化。同时,轴承预紧力会随温度波动。就功率损耗,疲劳寿命,磨损而言,润滑剂的温度,齿面接触面和轴承接触表面是影响整体轴性能至关重要的方面。因此,了解汽车后桥在不同工作负载和速度下温度的变化是至关重要的。然而,现在对后桥热性能的定量认识是有限的。这项研究试图减少这一差距。

在本文中,某汽车后驱动桥被用来研究其在一个特定的EPA燃油经济性驾驶循环工况下的一系列速度和负载条件的范围的热行为和功率损耗。试验桥在不同的关键位置使用旋转和固定部件的热电偶。无线遥测系统被用来提取这些旋转热电偶温度读数。试验在一个与模拟的风冷却的测功机,并运行到润滑油达到稳态条件下进行。这些测试的结果将在本文探讨。

介绍

汽车后桥已被公认是传动系统功率损耗的一个主要来源。因此,后桥潜在的功率损耗对车辆总的燃油经济性有重大影响。后桥动力损失主要来源于1)双曲面齿轮啮合,轴承和密封件间摩擦引起的机械损失;2)润滑油泵,搅拌,轴承预负荷相关联的旋转损失。工作状态下的功率损耗和温度密切相关。两者的机械损失(也被称为负载相关的损失)和自旋损失(也被称为负载独立的损失)与随润滑剂的温度变化而变化。同时,轴和润滑剂温度上升产生的热量也是轴功率损耗的原因。温度变化对轴承预紧力的影响反过来也影响轴承的能量损失。润滑剂的工作温度和齿轮啮合温度上升和啮合位置也有一个共同的齿轮和轴承的影响失效模式,如擦伤、评分和磨损。因此,轴热性能对效率和耐久性至关重要。

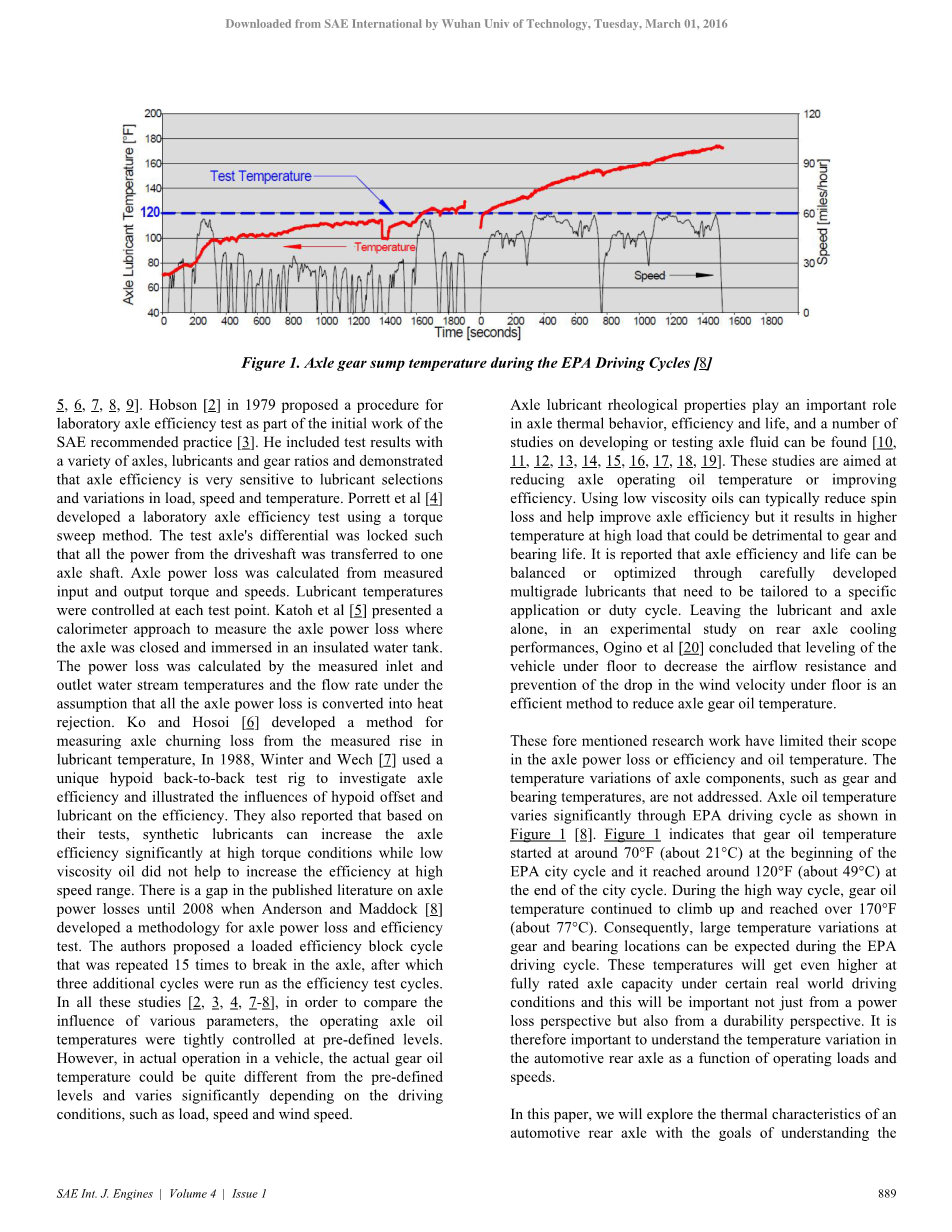

图1 在环境保护的驾驶循环中的轴齿轮油底壳温度[ 8 ]

对轴功率损耗进行精确测量具有挑战性的,因为小的能量差异很细微。自上世纪70年代以来只有数量有限的研究报道。关于轴效率或功率损耗的测量,大多通过SAE出版的。Hobson在1979提出了实验室的轴测量效率作为SAE推荐的实践初始工作的一部分。他测试结果包括各种轴,润滑油和齿轮比,论证了该轴的效率对润滑剂的选择和负载,速度和温度的变化非常敏感。Porrett et al利用转矩开发了一个实验室的轴效率测试的方法。试验桥的差速器是锁着的例如所有的动力从传动轴被转移到一个轴。轴功率损耗可以通过输入和输出转矩和速度来测量。润滑温度被控制在每个测试点。Katoh et al提出了一个测量轴功率损耗的量热计量法。车轴被关在一个绝缘冰箱里,功率损耗由假定所有的轴功率损耗是转换成热量条件下的入口和出口处水温度和流量来计算的。Ko and Hosoi开发了一种可以测量在润滑剂温度上升中的轴旋损耗。在1988, Winter and Wech使用了独特的双曲面背靠背试验台研究轴效率和说明准双曲面偏移和润滑油的影响。他们还指出,基于他们的测试,合成润滑油在高转矩条件下可以显著增加轴效率,而低粘度在高转速范围油不利于提高效率。直到2008年Anderson and Maddock开发了一种测量轴功率损耗和效率的方法,已发表的关于轴功率损耗的文献仍是空白。作者提出了一个重复了15次打破轴在轴上加载效率块周期,之后三个额外的周期运行的效率测试周期。

在所有的研究中,为了比较的各种参数,操作轴油的温度被严格控制在预先设定的水平。然而,在实际工作中的车辆,实际齿轮油温度可以是完全不同的,它会随着变化驾驶条件而变化,如负载,速度和风速。轴润滑油流变性能对轴热性能,效率和寿命起着重要作用,并且一些开发或测试轴流的研究可以找到。这些研究的目的是降低轴运行时油温度或提高效率。使用低粘度油可以减少旋转损失,有助于提高轴效率,但它在高温度高负载下可能对齿轮和轴承寿命有害。据报道,轴效率和寿命可以通过精心研制根据具体的需要应用或占空比的多级润滑油来平衡或优化。对于在后桥冷却的实验研究润滑剂和轴单独的性能,Ogino et al得出结论,调平地上的车辆,是减少气流阻力和防止落在地板下的风速下降对轴齿轮油温度减少的有效方法。这些前两方面的研究工作都限制了其在轴功率损耗或效率和润滑油温度方面的作用。

轴组件的温度变化,如齿轮和轴承温度,都没有解决。轴油温度变化显着,通过环保局的驾驶循环如图1所示。图1显示了齿轮油温度在开始时大约70°(约21摄氏度),在城市工况周期结束时达到120°左右(约49°)。在高速循环期间,齿轮油温度持续攀升,达到170°C(约77°C)。因此,在齿轮和轴承位置的大的温度变化,可以达到美国环保局的对驾驶循环预期。在一定的实际驾驶条件下,这些温度将达到更高的全额定轴能力条件,不仅从功率损耗的角度,也从耐久性的角度这都是很重要的。因此,研究汽车后桥的工作负载和速度的而引起的温度变化是很重要的。

在本文中,我们将探讨汽车后桥的不同部位的温度分布,了解目标的热特性,稳态时润滑油温度达到给定的运行条件及确定的轴功率损耗的主要来源。从一个典型的环保局的燃油经济性的驱动周期。汽车后驱动桥将用于实验研究一系列的速度和负载条件下开发的一个范围内的热性能和功率损耗。

试验方法

以前的研究开发一个标准的测试程序的重点是在严格控制的恒定齿轮油温度下的效率测量。本文的研究是一个扩展的以前的工作和相同的测功机的配置除了油底壳温度被允许上升。如图2所示的测功图。从图中看出,三风机加模拟风冷却。这些鼓风机放置在被测试的差速器轴前面。风速设置为模拟地面风速下的车辆。本研究的目的是在稳定的状态下,允许油温升起来。稳定状态被定义为0.1的斜率的温度曲线,即每10分钟上升1°f(约0.56摄氏度)。测试然后继续运行一分钟,以验证已达到稳定状态条件。在启动下一个测试点之前,该外部冷却系统将开启冷却油冷却系统。(在这些测试过程中不使用外部液压系统。图2。轴热测图试验台。)

图2 轴热测图试验台

在这项研究中使用的其他试验方法都与前面所提到的一样,所以在这里就只做简单的描述。为了电机轴热映射得到一个准确的评价,轴热映射和功率损耗的测试是由一个测功机在一个“T”形与开式差速器中完成的。一个开放的微分是用来模拟现实的轴的工作条件和控制减震器的,来限制速度差远小于1转。为了方便精确的扭矩测量,精密数字式扭矩计被用于所有三个轴。对该系统的精度进行研究,可以充分证明,潜在的功率损耗减少是由于建议轴改善。测试支架的配置,测量精度和可重复性的详细信息可以在[ 8 ]看到。在无负载旋转损耗测试的情况下,被设置为自由的两个输出轴和较低容量的扭矩表被用来准确捕捉较小的旋转扭矩损失的变化。

对汽车后桥上进行了试验。四组热电偶被安装在测试轴[ 21 ]来测量各种旋转和固定轴组件的温度变化。七个热电偶被安装在旋转的小齿轮(p1-2),小齿轮轴(P5),齿轮齿顶和尾轴承内圈的位置(P3-4和之后)如图3所示。也有七个旋转的热电偶被安装在齿轮(d1-2),差速器(D5)和差速器轴承内圈的位置(d3-4和d6-7)如图4所示。图5显示了九个热电偶在托架盖上(L1-9),L2对应的是托架盖的上部,L6是在底部。图6从不同的角度说明了在载体上的十五个热电偶(C1-15),其中C1-4和C5-8分别安装在差速器轴承和齿轮轴承外圈的位置。c9-12位于载体的顶部而c13-15在底部。无线遥测系统来测量旋转p1-7和d1-7热电偶的温度读数。现在一家仪器公司安装了旋转热电偶,高速数字数据采集系统被用于齿轮热电偶p1-7。数据采集系统的旋转热电偶差速箱和齿圈(d1-7)是一种基于无线遥测系统,仪表轴如图7所示。关于轴仪表和数据的详细信息采集和处理可以在[ 21 ]中找到。

图3 小齿轮旋转的热电偶(P1-P7)

图4 旋转的环形齿轮和差速器壳热电偶(d1-d7)

图5 固定热电偶的托架盖(L1-L9)

图6 固定热电偶的各种载体的位置(C1-C15)

图7 固定热电偶的各种载体的位置(C1-C15)

对于既没有负载测试(也称为旋转损耗测试)和负载测试(也被称为效率测试)的仪表轴,在无负载条件下,测试是在四齿轮的速度进行水平,即500,900,1600and 2900转。对于加载的测试,在图8(a)的测试计划里的开发基于标准的29 / 20,测试计划提出的[ 8 ]显示在图8(b)。在29 / 20测试时间表的子集里有九个测试点。在表1中列出了输入小齿轮的转速、扭矩和功率九点。执行测试计划之前,通过运行标准29 / 20循环多次后,该桥被打通。

表1-9 点加载试验计划

图8 (a)本研究中的8点测试计划 (b)标准29 / 20测试计划[九]。

结果与讨论

旋转损耗测试

图9绘制的是在没有负载的旋转损耗测试下,小齿轮的速度和功率损失与45英里每小时模拟风速的测试时间的关系。在每个测试的开始,功率损耗是在最大的水平,后逐渐减少,直到达到稳定状态。图10显示了在四个不同的小齿轮试验速度条件下相对应的轴齿轮油温度变化。在每一个转速,齿轮油温度首先迅速增加,然后当系统达到稳定状态逐渐形成一个稳定状态。在这之后,轴被冷却到约27°C,而当小齿轮转速达到300转会自动运行到下一个速度。

图10和图9清楚地显示了在给定的操作条件下润滑剂温度和相应的自旋损失之间的相互依存关系。在给定转速下,随着温度的升高,自旋功率损耗减小。数据还表明,正如预期的那样,随着速度增加,自旋损失增大。润滑剂温度的升高对功率损耗的增加也有相应的影响,同时也降低功率损耗的幅度。这些影响显然不包括恒温试验,因此,这些测试结果将高估高速旋转损失(与实际驾驶条件相比)。这些变化的温度测试,提供了有用的信息,可以被用来估计车辆的实际功率损失。

图9 45英里每小时模拟风速时小齿轮的转速和旋转损耗

图10 45英里每小时模拟风速下的轴齿轮油温度变化

图11显示的是在热电偶顶部不同位置的温度和通过聚碳酸酯盖[ 8 ]看到与轴的速度类似的油的流速。载体盖的温度的上升是由于环形齿轮上承载着油并且使其飞溅的结果。随着环齿轮转速的增加,油壳水平下降。在图11(a)中,速度达到500转时,环齿轮开始带动油运动并可以看见一个明显的油刻度线,而在2900转/分,油刻度线是不可见的,如图(b)。试验结果表明,所有的热载体上的热电偶都比油温度低。然而,温度读数确实证实了油流条件,盖上的最大温度位置随转速变化而变化。图11(a)和(b)分别为500和2900转小齿轮的温度读数。在500转时,只有很有限的石油量达到上托架的位置如图11所示(a')。因此,在较高的载波位置的温度,L2和L7,低于温度在较低的水平,L6、L9。热电偶L6具有最高的温度,热电偶L3处于中间位置。在2900转时,因为大部分的油在环形齿轮周围,所以L2和L7的温度逐渐接近L6的温度。L7也成为了温度最高的地方,L3的温度也比L9热。L1是最冷的位置,可能由于没有太多的油流到达那个位置。

图12比较了齿轮油温度与没有负载的旋转损耗测试下的每个热电偶组的最大温度。P7、D7、C7和L4代表每个组的最高温度。例如,热电偶P7在小轴承尾部位置温度上升的比小齿轮和所有其他小齿轮轴承位置高。D7、D6,在右侧差速器轴承内圈两热电偶,温度上升比齿轮快,两者会达到大约相同的温度,所以D7是用来表示最大的温度处。这些研究结果的意义在于在无负载情况下,齿轮会产生少许热量。但轴承预紧力和摩擦引起的损失会减少,即使会有旋转损失。

小齿轮轴承的外圈的两热电偶C7和C8,具有相同的温度,C7如图。为简单起见,L4作为盖上的最高温度处(L7温度最高是在2900转,L4在900和1600转温度最高,L6是500转最热,它们的变化和图12相比显得微不足道)。图12表明在所有轴组件、D7具有最高的温度大约是7°C,比齿轮油温度高。在运行的所有速度里,P7也比齿轮油热。载盖温度总是低于机油温度。载体温度比低速油(500、900rpm)温度高,但比高速度冷却器(1600和2900转)油温高。

图11 (arsquo;)45英里每小时的模拟风速为500转 (brsquo;)2900转的载体盖上的温带变化

图12齿轮油和最大温度比较,无负载的旋转损耗测试与45英里每小时模拟风速

无负载的旋转损耗测试下,七个小齿轮热电偶的温度如图13所示。图中显示,在高速下小齿轮轴承P7是温度最高的位置,并且每个测试点的温度变化不超过6°C。环形齿轮和差速器壳、温度变化更小,小于3°C如图14所示。

负载效率测试

表1所示的九点加载试验表,采用45英里每小时模拟风速,在图15中显示轴功率损失和齿轮油温度,在1点时,齿轮油稳态温度约为32°C,功率损耗为0.22千瓦,在9点,齿轮油温度约为115°C,功率损耗为3千瓦。当轴被加载时,九个测试点的多数位置,小齿轮和齿轮尖比轴

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[148212],资料为PDF文档或Word文档,PDF文档可免费转换为Word