混合动力汽车差速器混合动力 耦合系统的实验研究外文翻译资料

2022-09-22 10:22:47

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

混合动力汽车差速器混合动力

耦合系统的实验研究

曾小华,聂李伟,王庆年

汽车动态模拟与仿真国家重点实验室,吉林大学,长春,130022,中国

汽车工程学院,吉林大学,长春,130022,中国

摘要:通过对采用传统的对称式锥齿轮差速器作为功率耦合器的传输分析,我们对该系统建立了数学模型,并搭建了了试验台,还进行NEDC分析模拟试验。在传统对称式锥齿轮差速器作为动力耦合系统的测试中,它出现了元件损坏和异常的功率转移。在分析转速、摩擦力矩和功率的结果后,我们针对试验进行了改造,经过改造之后,系统没有出现异常,也能可靠地传递动力和将动力耦合,还提高滑动摩擦功和使热集中明显。这验证了对称式锥齿轮差速器应用于混合动力电动汽车动力耦合系统的可行性和有效性。

关键词:混合动力汽车、差速器混合动力系统、实验研究

1.介绍

动力耦合装置是混合动力电动汽车的关键部件之一,其性能决定了混合动力汽车的最佳性能。目前,国际上使用的混合动力电动汽车最成功的是日本丰田公司开发的“普锐斯”混合动力轿车,其动力耦合形式是典型的行星齿轮机构的混联式混合动力汽车,这种结构还具有电子无级变速器(ECVT)功能,可以使每个动力的来源的控制的更加灵活,并使整个系统达到最佳的性能[1-4]。早期出现了一种新的基于差速器混联式混合动力汽车动力耦合系统,还可以使发动机和路面机械负载完全解耦,使整个系统的效率达到最佳[5-7]。前期仿真结果表明,传统的差速器组成的混合动力耦合系统在混合动力电动汽车中的应用是可行的[8]。本文的重点放在传统的对称锥齿轮差速器作为动力耦合装置应用于混合电动汽车的研究,并通过实验的研究分析析其结构的应用。

2.差速器混合动力系统的工作原理

2.1差速器混合动力系统的结构

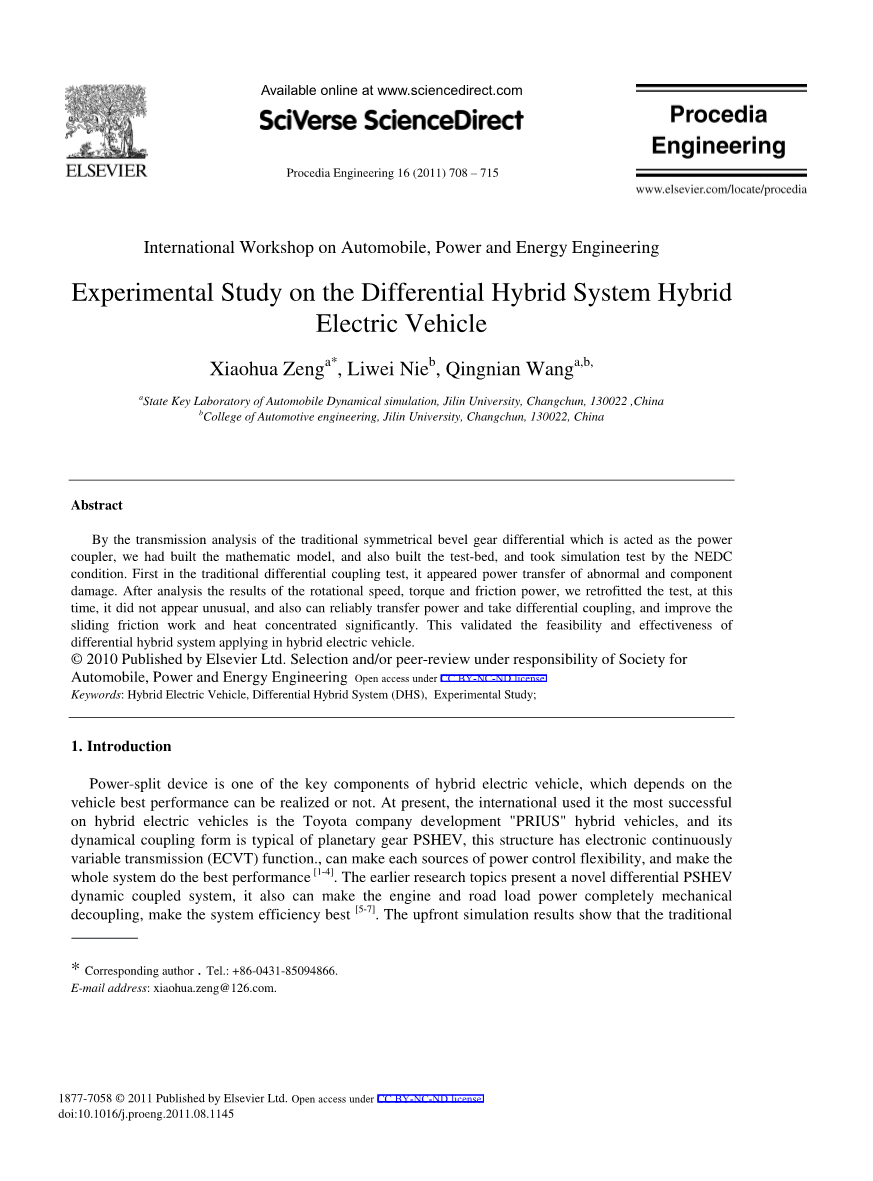

对称锥齿轮差速器作为差速器混合动力系统的混合动力电动汽车如图1所示:左半轴齿轮1和发电机连接在一起,从动锥齿轮2(相应的行星架)和主动锥齿轮啮合被发动机驱动,右轴齿轮3通过电机耦合,输出转矩驱动车轮转动。

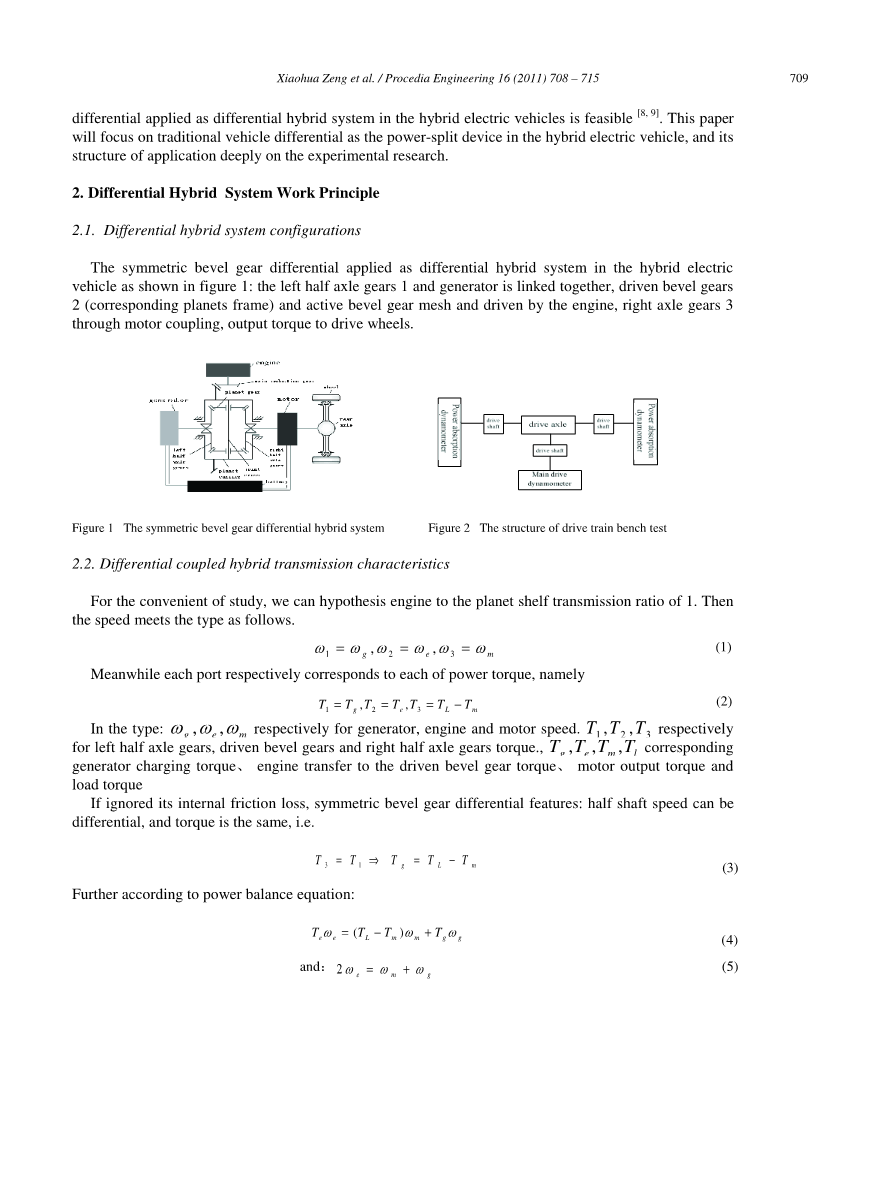

图1对称锥齿轮差速器混合系统 图2驱动总成试验台架结构

2.2差速器混合动力耦合的传输特性

为了便于研究,我们可以假设发动机对行星架的传动比为1。然后速度符合如下公式。

|

(1) |

同时每个端口分别对应于每个功率转矩,

|

(2) |

在公式中:,,分别代表发电机、发动机以及电机的转速;,,分别代表左半轴齿轮,从动锥齿轮和半轴齿轮的转矩;,,,分别代表相应的发电机充电转矩、发动机传递给从动锥齿轮的转矩、电机输出转矩和负载转矩。

如果忽略其内部摩擦损失,根据对称锥齿轮差速器特点:半轴转速可以被差分,扭矩是相同的,即:

|

(3) |

进一步根据功率平衡方程:

|

(4) |

和:

|

(5) |

两输出轴转矩为:

|

(6) |

即发电机的充电转矩为发动机扭矩的一半,由电机提供剩余的转矩。

|

(7) |

经过以上分析,我们可以得出这样的结论:已知的速度(与车轮等速连接电机的速度),可以调节发电机的转速,进而确定最佳的发动机设定速度。对于转矩的关系,经过我们的固定发动机最佳负载点,并通过调整发电机、电动机的负载,它可以满足车辆的速度和负载的需求,从而实现电子无级变速器(ECVT)功能。具体的调节关系的功率输出为:由公式6和7,通过控制发电机的充电转矩,我们可以确定发动机的转矩要求为其两倍,发电机的能量储存通过发电机发电,可以通过电机助力提供路面负载要求的转矩。

3.差速器混合动力系统实验研究

3.1差速器混合动力系统测试计划

在上述分析的基础上,对差速器混合动力系统的连接关系和动力传递特性进行了分析,同时对差速器应用于混合动力电动汽车动力耦合系统的仿真研究进行了文献研究,并在理论上验证了其可行性。在仿真研究的基础上,本文重点研究了实验研究。实验是这样设计的,在三端口的测功机传动试验台上测试差速器耦合混合动力电动汽车,模拟欧洲NEDC工况(3 / 4执行标准类型的测试条件,并与GB18352.3标准相同(规定的3/4))的情况下测量其三端口转速和转矩。然后将实验结果与理论分析进行比较,从而验证这一差速器混合动力耦合系统的合理性。

首先利用ADVISOR软件平台对混合动力汽车动力总成建立仿真模型,根据实际需求与在工作条件下差速器混合动力耦合装置产生的速度和力矩的对比,我们可以制定实验方案。然后我们可以通过从修改后的模型在NEDC工况产生三个终端的速度和扭矩数据中选取具有代表性的操作点,建立测试计划,可以完整反映差速器动力耦合系统中各器件的工作状态。

测试的具体步骤如下:1)差速器按照图2所示装配在动力总成测试台。2)启动试验台控制装置,先以很低的转速启动差速器总成。3)根据试验方案,改变输入转矩和转速。4)采集并记录输出转矩和转速。5)经检验完成,移除测试设备,检验测试结果。6)对后续测试数据进行处理和分析。

3.2差速器混合动力系统原型测试

按照原始的差速器结构,不作任何修改,根据表1测试计划和上面所提到的步骤,我们可以进行测试,并检查传统的对称锥齿轮差速器能否满足其应用在差速器动力耦合的混合电动汽车的性能需求。

表1 差速器耦合系统测试表

|

速 度 (km/h) |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

|

左 半 轴 转 速 (rpm) |

181.6 |

363.2 |

544.8 |

726.4 |

908.0 |

1089.6 |

1271.3 |

1452.9 |

1634.5 |

1816.1 |

|

输 入 转 速 (rpm) |

0 |

0 |

0 |

0 |

3000 |

3000 |

3000 |

3000 |

4000 |

4000 |

|

右 半 轴 转 速 (rpm) |

181.6 |

-363.2 |

-544.8 |

-726.4 |

626.8 |

445.2 |

263.6 |

82.0 |

412.0 |

230.4 |

|

左 半 轴 转 矩 (Nm) |

-10 |

-60 |

-60 |

-65 |

-65 |

-65 |

-65 |

-65 |

-65 |

-50 |

|

-30 |

-25 |

-40 |

-40 |

-35 |

-35 |

-20 |

-20 |

-20 |

15 |

|

|

65 |

-20 |

100 |

70 |

75 |

10 |

15 |

70 |

70 |

60 |

|

|

85 |

70 |

80 |

90 |

80 |

65 |

|||||

|

100 |

100 |

85 |

90 |

|||||||

|

120 |

图3是连接对象图。

图3(a)差速器连接三个测功机 图3(b)行星轴与壳体胶合

3.2.1实验现象

经过不间断的测试,在5公里/小时的速度,10公里/小时,直到15公里/小时,然后听到了不同的异常噪音时,立刻停止了测试。拆下主减速器并拆下差速器,我们发现行星轴和壳体都有胶合的现象,如下图3(b)。

3.2.2实验现象的分析

图4(a)、图4(b)是原始的差速器结构测试(10公里/小时)的速度和转矩的关系。

从曲线上看,速度是满足公式(5)关系式的,如果输入速度接近于零,输出端的速度在1和输出端2基本相反。测试结果和数据都表明,由差速器耦合系统建立了速度的关系。同样,扭矩也可以满足差速器耦合系统的转矩需求。

从上面的测试中,动力关系应满足如下关系式:。此时,输出端子2输出功率,因为输入速度控制其输出很小,理论上是0,所以应该是近似的。但由于差异较大,内部摩擦功率的存在,可以导致其将有差异。如果正常的小差异,摩擦转矩应该非常小,摩擦功率同样也要小。但我们必须注意的是目前的很大的差异,实际摩擦功率将非常大,所以将会有很大的问题存在。

图4(a)差速器测试中的速度关系 图4(b)差速器测试中的转矩关系

摩擦转矩的具体关系如下:(分别代表发电机和电动机的转矩)。在测试中的内部摩擦转矩详情见图5(a)。

图5(a)内部摩擦转矩 图5(b)输出功率

从以上的测试和分析曲线可以得知,在刚开始的时候摩擦力矩很小,只有0-20N.m左右,然后摩擦转矩的增加和差别开始变大起来,如图5(a)所示。因此,这三个端口输出功率计算的结果详细的显示在下图5(b)。

这个功率曲线说明:输入功率,很大一部分是由于内部差异摩擦消耗,从这些曲线可以知道,现在平均摩擦功率为2212瓦(从上述曲线180秒和340秒之间)。

以上试验说明:由于摩擦损耗较大,润滑效果不强,使系统热集中。而且由于原来的结构没有作任何改变,即行星齿轮和行星齿轮、行星齿轮和壳体都是滑动摩擦,容易在高速差分产生大量的热量,而且还没有及时和良好的润滑作用,同时原始的飞溅润滑效果较差。因此,行星轴与齿轮、行星轴与壳体之间出现了胶合的现象。因此,原始结构的差速器不能满足混合电动汽车动力耦合装置的使用要求,其存在诸多问题,需要进行进一步的改进措施才能满足使用的要求。

3.3差速器混合动力系统改造实验

对于第一轮的测试,在速度点15公里/小时的时候,系统出现了异常噪声,这

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[148208],资料为PDF文档或Word文档,PDF文档可免费转换为Word