车桥总成制动力矩快速在线检测设备总体设计外文翻译资料

2022-11-06 11:35:58

翻译原文为《底盘设计方法—悬架》,2005:P40-49

下面讨论图1.3.1-5中的多连杆悬架。该悬架可以是一个长短臂悬架或者支撑悬架。它的设计原理与之前讨论的双A臂式悬架一样,但是这种悬架的性能更好。在双A臂式悬架中,R远大于F。因此,张力杆和衬套必须足以支撑载荷。在多连杆悬架中,纵向推力杆与节点相连,此时R基本等于F。因此,在双A臂式中纵向推力杆可以比张力杆小。

图1.3.1-5

1.3.2 悬架柔性与侧向力的概述

一般来说,悬架系统的柔性取决于其几何特征和套管悬架系统的刚度。我们可以建立一个详细的悬架模型并且使用模型评估该悬架所有的柔性属性(包括几何性质和衬套的属性)。

【侧向力前倾角】

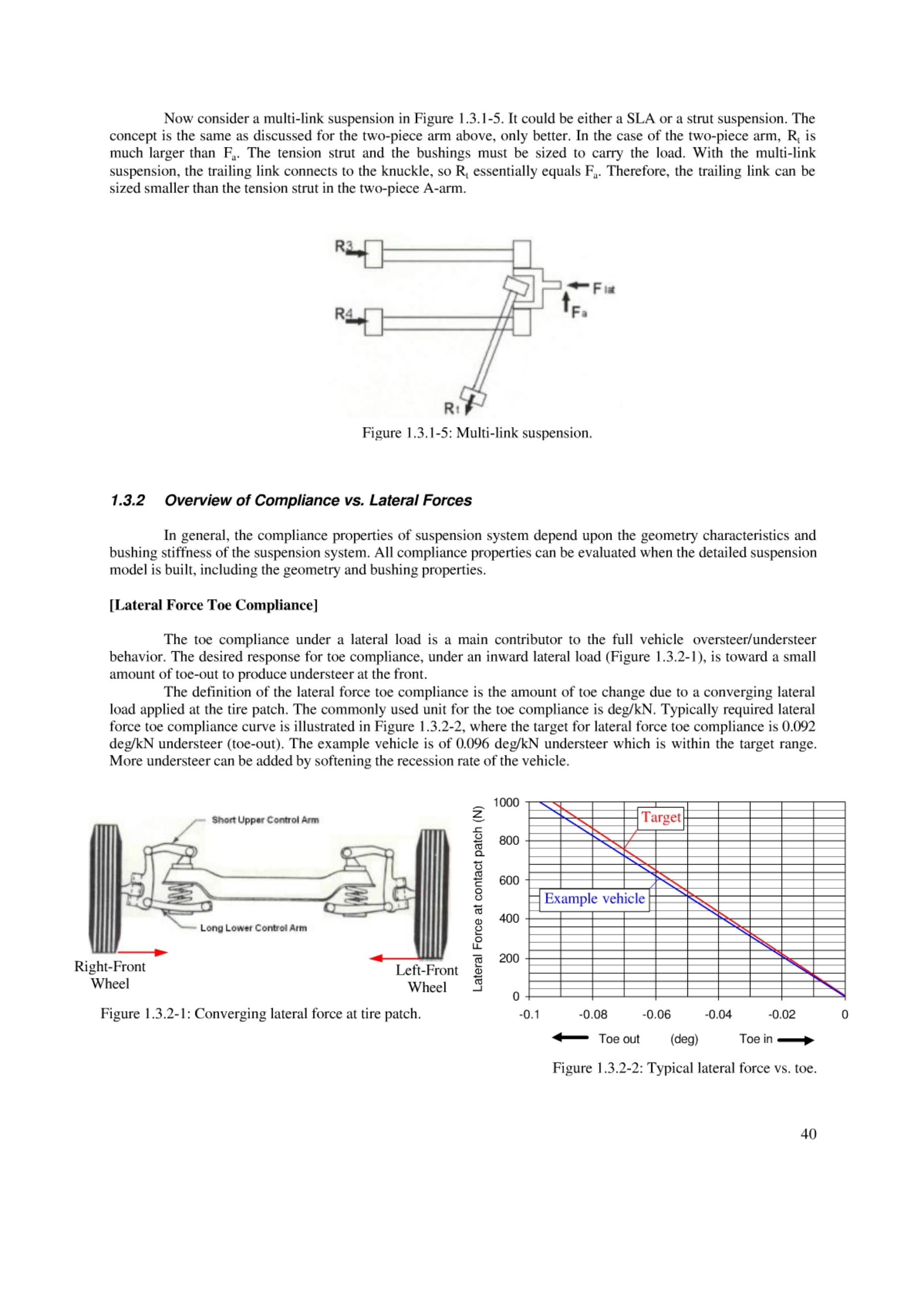

在侧向载荷影响下产生的束角是引起整车转向过度/不足的主要因素。在向内的侧向载荷作用下(图1.3.2-1),束角应当正向增加使车辆有不足转向特性。侧向力束角顺应性的定义是由于在轮胎上施加的横向负载引起的束角变化。柔性束角的常用单位是deg/KN。通常侧向力顺应性曲线如图1.3.2-2所示,其中侧向力顺应性的值为0.092deg/ kN时满足车辆的不足转向。示例车辆在目标范围内的0.096deg / kN时不足转向。

图1.3.2-1在轮胎上的侧向力 图1.3.2-2典型侧向力与束角

【柔性回正力矩】

若需测量柔性回转力矩则需要知道悬架对气动/机械轨迹变化的灵敏度。随着气动和机械轨迹的增长,作用在车轮上的横向力的力矩臂变大。结果导致围绕车轮中心的垂直轴线的扭矩增加。

柔性回正力矩的定义是在每个车轮的垂直轴上施加回正力矩后引起的车轮旋转(图1.3.2-3)。其单位通常使用的是每施加100 Nm扭矩的旋转度(deg / 100Nm)。

一般情况下的回正力矩与束角柔度曲线如图1.3.2-4所示,其中柔性回正力矩的值为-1.Odeg / kNm(前束)。示例车辆的值为0.833deg / kNm,在可接受的目标范围内。

图1.3.2-3每个车轮的垂直轴上的回正力矩 图1.3.2-4典型的对中力矩与束角曲线

【侧向力外倾角】

侧向力外倾角收敛是由横向负载所引起的外倾变化。侧向(内侧)负载减少了车轮中的负外倾量(将车轮的顶部推向外侧)。这抵消了当车轮颠簸时发生的运动学负外倾的增长。应该平衡外倾角的增长以提供可接受的整体外倾特性。总外倾变化量对于轮胎磨损,转向感和操纵性来说是非常重要的一项特性。

横向力外倾顺应性的定义是,由于在轮胎上施加的收敛横向负载而引起的弯度变化(图1.3.2-1)。它的单位是度每kN(deg / kN)。

一般侧向力外倾刚度值为0.14至0.20deg / kN。横向力外倾刚度的理论值为0.14 deg / kN,而示例车辆的前外侧力外倾刚度为0.16deg / kN,如图1.3.2-5所示。一般情况下车辆的前外倾柔度应大于后外倾柔量,这样能使得后外刚度比前刚度更大,并且车辆的操纵性能将得到提高。

图1.3.2-5左前侧向力与外倾刚度

【横向力轮胎补片】

轮胎补片侧向力收敛是指由于横向负载所引起的轮胎挠曲量的变化。通过增加刚度、减小横向位移可以减少轮胎的磨损并且提高转向精度。

横向力轮胎补片柔量是指侧向载荷(图1.3.2-1)或称为侧向刚度导致的侧向轮胎补片挠度的变化。其单位是毫米每千牛(mm/KN)。

一般横向力轮胎补片柔量的范围为1.1至1.6mm / kN,而示例车辆值为0.82mm / kN,小于目标范围,如图1.3.2-6所示。但是在考虑框架柔量和控制臂柔量的情况下,侧向刚度的实际值应在目标范围内。

图1.3.2-6左前侧向力

【车轮中心衰退率】

衰退率使驾驶员几乎感受不到道路的颠簸。豪华车辆的衰退率往往较低。车轮中心衰退率的定义是每单位位移所需的力。其中,力和向后位移量都能在车轮中心测量(图1.3.2-7)。车轮中心衰退率的单位为N / mm。

图1.3.2-8展示了典型的车轮中心衰退率曲线。一般情况下的车轮中心衰退率范围为1000-1500 N / mm。示例车辆的车轮中心衰退速率为1715N / mm,略高于目标范围。因此,需要调整与悬架相关的衬套的速率来达到目标范围。

图1.3.2-7向后的力作用在左右轮心 图1.3.2-8轮毂侧向力

【冲击中的束角变化】

冲击衰退期间的束角变化可导致单轮输入下的颠簸转向。因此需要将前束变化量降到最低以便最小化转向效应。这种特性的定义是在车轮中心施加的每单位向后负载的前束角变化(图1.3.2-7)。其单位是deg/kN。

冲击时的束角变化如图1.3.2-9所示。该特性的范围一般在-0.076至0.0deg / kN之间。虽然示例车辆冲击时的束角变化为-0.01deg / kN,但这一误差在可接受范围内。

图1.3.2-9冲击下的束角变化

【行驶时车轮中心进动】

进动率可使车辆同时满足NVH要求与总体布置方案要求。进动速率为前后轮提供可以接受的频率响应。一般来说,车辆布置要求倾向于要求高的进动刚度,因为这可以减小汽车轮罩的尺寸。

驱动时的车轮中心进动是指车轮中心被施加向前载荷导致的车轮中心的位移(图1.3.2-10)。该特性的单位为mm/kN。

驱动时的车轮中心进动值的范围一般在0.67至1.0mm / kN之间。示例车辆的值为0.75mm / kN,在指定的目标范围内,如图1.3.2-11所示。

图1.3.2-10左右轮心向前的力 图1.3.2-11轮心位移

【驱动时的束角变化】

旋进束角在车辆通电期间对稳定性具有显着影响,并且对轮胎的磨损有很大的影响。在前轮驱动时负前束可确保车辆的不足转向。同样,在后轮驱动悬架中前束也可确保车辆的不足转向。在任一方向上过度的束角变化都对轮胎寿命具有显着的影响。这在前轮驱动悬架上尤其明显。

这种特性是指在车轮中心承受前向载荷下引起的束角变化(图1.3.2-10)。其单位为deg/kN。驱动时的束角变化的范围为0至0.1deg / kN,而示例车辆的值为0.04deg / kN,落在所需的目标范围内,如图1.3.2-12所示。

图1.3.2-12纵向力下的束角变化

【制动时后倾角的变化】

众所周知,后倾角刚度是影响制动器摩擦片灵敏度的重要因素。在制动时,后倾角刚度越高通常将导致车辆对制动转矩变化的敏感性较低。

制动时的倾角变化由轮胎补片处的制动力引起的倾角变化来定义(图1.3.2-13)。其单位为deg/kN。由轮胎补片处的制动力引起的脚轮变化值范围一般在 - 0.02至-0.42deg / k之间。示例车辆的值为-0.3deg / kN,位于目标范围内,如图1.3.2-14所示。通常,由于控制臂之间的跨度减小,短主轴SLA结构将减小在长主轴设计上的倾角刚度。制动中的低倾角变化可能是由支撑悬架转向节的半径臂引起。

图1.3.2-13左右轮上的制动力 图1.3.2-14制动力下的倾角变化

【制动中的接地补偿衰减】

必须确定衰退率才能够平衡NVH要求与总体布置要求的关系。NVH特性受到前/后共振和碰撞事件的影响。必须以能为车轮前/后共振提供可接受的频率响应为标准选择衰退速率。低的衰退率在冲击期间可提供更大的舒适度。然而,在大多数情况下衰退率必须足够高以防止悬架衬套触底。高的衰退率可以在布置时使用更小的轮罩。

轮胎补片衰退刚度的定义是每单位位移所需的力。在轮胎补片上测量力和向后位移(图1.3.2-13)。因此,轮胎补片衰退刚度的单位为N / mm。典型的轮胎补片衰退刚度范围为270N / mm至1430N / mm。如图1.3.2-15所示,示例车辆的衰退刚度为338N / mm,在目标范围内。通常,接地片衰退刚度的差异是由倾角刚度效应和在轮胎补片处施加力期间静态负载产生的力矩导致的。

图1.3.2-15制动时的轮胎衰退

【制动时的束角变化】

制动期间的束角是在减速期间评估不足转向的重要参数。不足转向特性可以提高车辆行驶稳定性。在制动期间为减少轮胎磨损需使束角最小化。在制动期间束角变化大的车辆轮胎寿命明显较短。

这种特性由制动负载下轮胎补片上的束角变化来定义(图1.3.2-13)。制动柔度的变化单位为deg / kN。制动期间的束角变化的典型范围为0.02至0.14deg/ kN。制动中的较大的束角变化可能是由转向齿条前/后位置和控制臂衬套所引起。如图1.3.2-16所示,示例车辆的束角变化特性为0.05deg/ kN,接近于所需范围内的较低值。因此,不必额外调整齿条位置和相关的衬套刚度。

图1.3.2-16制动时的束角变化

1.3.3行驶频率和速率

本节讨论如何确定适当的前后弹簧刚度来实现所需的行驶质量。如前所述,行驶是对低频道路输入(小于20Hz)的响应。实际上,行驶质量由车辆弹性和俯仰频率决定。应当注意,该方法旨在提供一个切入点,最终弹簧刚度将通过行驶时的具体情况和处理开发过程确定。讨论乘坐频率时使用的常用术语包括:

·骑行率:包括在接地片处测量的所有受轮胎,弹簧和悬架衬套影响的悬架的垂直速率。

·车轮速率:乘坐率减去轮胎的影响。通常忽略轮胎速率,因为它对行驶速率基本无影响。有时使用悬架速率这一术语,因为轮速是弹簧和套管速率的组合。

·车轴速率:悬架左右两侧的组合垂直速率。当讨论轴速度时,通常最好指出是否包括轮胎,即是否是从行驶速率或车轮速率计算的车轴速度。

车轴速率=行驶(或车轮)速率times;2

用于确定行驶速率的一般方法描述如下:

·分析的起点是所需的前悬架行驶频率。这通常约为1 H。

·确定后悬挂所需的行驶频率。这通常是前悬架的频率的约1.2至1.4倍。

·使用以下公式计算前后乘坐率。注意,无论是计算车轴还是单个车轮的速率,都可以使用此公式。如果需要轴速,可使用车轴弹簧重量(WS)。如果需要单个车轮的速率,则使用车轮WS。因此,乘坐率可以用=计算,其中k是乘坐率,f是乘坐频率(Hz),W是簧上重量,g是重力。

·接下来,计算前轮和后轮速率。由于行驶速率是悬架(车轮)速率和轮胎速率串联作用的结果,通过重写串联弹簧的方程来计算车轮速率:k=,其中k是车轮速率,k是轮胎速度。

·计算实际所需的弹簧刚度。这是非常复杂的,因为在计算中必须考虑零件的物理布置。下面是用图1.3.3-1中的SLA悬架为例的一般化解决方法。

图1.3.3-1 SLA悬架

弹簧刚度由公式k=计算,其中k是轴衬对车轮速率的影响,r是a与l的比率(图1.3.3-1),r是L与L的比率(图1.3.3-1)。注意,r= L/ L的数量通常接近1.0,因此可以忽略,将公式简化到k=。

在弹簧作用在转向节处的悬架(例如支柱悬架)中会使用稍微不同的方法。弹簧刚度几乎不受衬套影响(即等于车轮速率),由于弹簧的倾斜只有很小的误差,此时:k=k k。如前所述,刚才提出的方法将为新车辆提供一个切入点。随着车辆的开发和更新,通常不需要重复计算该值。此外,应使用诸如ADAMS之类的软件来计算最佳结果。

现在让我们看看衬套对车轮速率的影响。众所周知,悬架中的每个衬套都对悬架的总垂直速率(即车轮速率)有一定的影响。这是由于悬架运动时衬套的扭转所引起的。计算悬架衬套的方法是很直观的。参见图1.3.3-2。

图1.3.3-2衬套对车轮速率的影响

在对行驶速度的贡献上,悬架中的每个衬套都类似于作用在外枢轴处的弹簧。弹簧的有效速率为k= k/ L,其中k是衬套的扭转速率,L是控制臂的长度。

在一些控制臂中,衬套靠车辆中的竖直轴线定向。在这种情况下,使用衬套的锥形速率,而不是扭转速率。各衬套平行作用,因此衬套的总效应是所有个体的总和k,i.e. k=k。,无论臂在车辆中是横向定位还是前/后定位该计算都是相同的。在两端都有衬套的臂和连杆中,必须考虑两个衬套。为了估算,许多衬套的k在500至1000N / m的范围内。

在大多数情况下,车轮速率是使用车辆的整备质量计算的。大多数车辆的颠簸缓冲器都不在路缘位置接合。如果它是为了计算负载状态的车轮速率,则有必要确定颠簸缓冲器是否在相应的车轮位置接合。如果颠簸缓冲器接合,则计算时需要考虑其速率。颠簸缓冲器和弹簧平行作用。因此,车轮速率k= krr k krr,其中k是颠簸缓冲器速率,r是颠簸缓冲器的比率。

1.3.4车辆侧倾率

本小节讨论如何确定车辆适当的侧倾刚度以实现目标侧倾率。应当注意,以下方法旨在提供一个着手点。讨论侧倾时使用的常用术语包括:

·侧倾率:每个横向加速度的车辆侧倾角,通常表示为每g的度数。

·侧倾刚度:以每度的转矩测量(例如,Nm/deg)。车辆侧

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[139598],资料为PDF文档或Word文档,PDF文档可免费转换为Word