乘用车液压制动特性的基础研究毕业论文

2020-04-05 10:49:18

摘 要

经济技术的发展和物质水平的提高,使交通产业,特别是在国内外人民生活中最为常见的汽车产业,得到了迅猛的发展。而作为汽车产业中最贴近人民生活、使用最为普遍的则是乘用车。乘用车的大规模使用方便了乘客的出行,却也因为人—车—环境的不断变化使得安全问题屡屡出现。制动系统作为实现驾驶员停车意图,同时也是保障安全的最常用的系统,在乘用车上是极为重要的一部分。液压制动系统由于制动效能好、制动稳定、便于与其他系统或设备联合使用,目前在乘用车制动领域占据主导地位。液压制动系统大致由制动驱动机构、制动助力机构、制动执行机构三部分组成,通常还配备了防抱死制动系统ABS。Carsim作为一款汽车动力学仿真分析软件,能够实现对制动系统的研究。本文主要从液压制动系统部分特性、真空助力器和Carsim制动系统仿真进行论述,同时也附加了制动工况的研究和相关法规的理解。

关键词:液压制动系统;制动软管;需液量;真空助力器;Carsim;ABS

Abstract

With the development of economy and technology and the improvement of the material level, the transportation industry, especially the automotive industry most commonly seen in people's lives at home and abroad, has experienced rapid development. As the automobile industry, it is the passenger car that is the most popular and most commonly used. The large-scale use of passenger cars facilitates the travel of passengers. However, due to the constant changes in the human-vehicle-environment, safety issues have repeatedly arisen. The braking system is the most commonly used system to realize the driver's parking intentions and at the same time, it is an extremely important part of the passenger vehicle. Due to its good braking performance, stable braking, and ease of use in conjunction with other systems or equipment, hydraulic brake systems currently dominate the field of passenger car braking. The hydraulic brake system is roughly composed of a brake drive mechanism, a brake assist mechanism, and a brake actuator. It is usually equipped with an anti-lock brake system ABS. Carsim is a vehicle dynamics simulation analysis software that enables the study of braking systems. This article mainly discusses some characteristics of hydraulic brake system, vacuum booster and Carsim brake system simulation. At the same time, it also attaches the study of braking conditions and understanding of relevant laws and regulations.

Keywords: hydraulic brake system; brake hose; fluid requirement; vacuum booster; Carsim; ABS

目 录

第一章 绪论 1

1.1 国内乘用车发展概述 1

1.2 乘用车液压制动系统概述 2

1.3 论文设计目的 3

第二章 液压制动系统P-V特性研究 5

2.1 液压制动台架理论 5

2.2 液压制动台架搭建方案 6

2.2.1踏板增力机构搭建方案 6

2.2.2 增力机构及主缸固定方案 7

2.2.3管路连接方案 7

2.2.4 排气方案 8

2.2.5 台架最终形式 8

2.3 P-V特性试验分析及验证 9

2.3.1 制动台架试验参数 9

2.3.2 台架试验数据及处理 10

2.3.2.1 软管长度尺寸对建压影响及软管膨胀率验证 10

2.3.2.2 卸载轮缸时的软管建压规律验证 13

第三章 真空助力器选型设计 16

3.1 真空助力器工作原理 16

3.2 基于某车型的真空助力器设计 17

3.2.1 整车参数及法规要求 17

3.2.2 真空助力器的选定 18

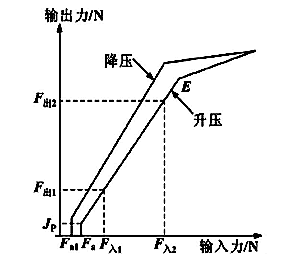

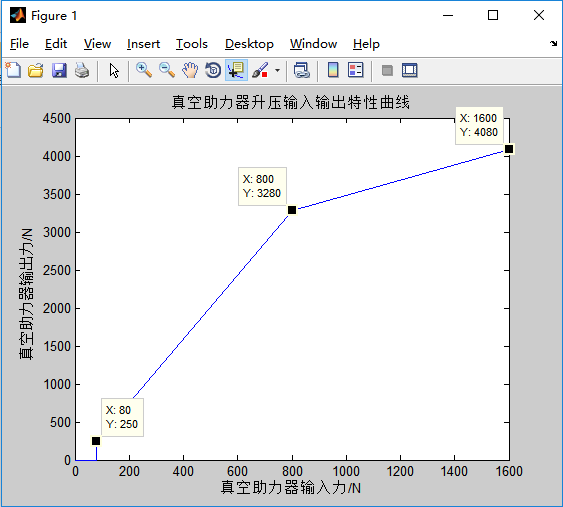

3.2.3 绘制真空助力器特性曲线 19

第四章 汽车制动抱死工况分析及Carsim实验仿真 21

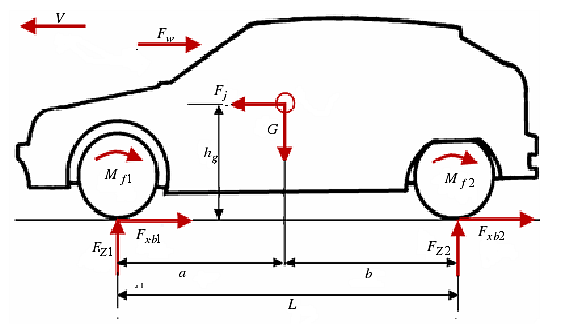

4.1 车辆制动受力模型及抱死工况分类 21

4.2 前轮先抱死工况分析 23

4.2.1 工况1 24

4.2.2 工况2 25

4.3 后轮先抱死制动工况分析 25

4.3.1 工况1 26

4.3.2 工况2 26

4.4 ABS制动法规制动特性要求 29

4.5 基于Carsim的制动系统ABS仿真研究 31

4.5.1 Carsim简介 31

4.5.2 基于carsim的制动仿真实验 32

4.5.2.1 整车参数及仿真条件 33

4.5.2.2 ABS门限值仿真 34

4.5.2.3 管路延迟影响仿真 38

4.5.2.4 比例阀转化关系调整仿真 39

总结与不足 41

参考文献 42

致 谢 44

绪论

国内乘用车发展概述

统计数据表明,2016年我国全年汽车行业分别完成 万辆的生产量和

万辆的生产量和 万辆的销售量,产销总量达到新的高度,同比上涨十四点七和十三点七个百分点,比上年同期高出百分之十一点五和百分之九。如此巨大的增长速度必然有其不可忽视的原因。一方面是收入水平,人均收入水平的持续平稳增长以及国内非一线城市对汽车刚性需求为汽车产销带来巨大增长空间。另一方面是个性化需求上升以及中高端汽车市场更加细化,汽车消费升级趋势凸显。

万辆的销售量,产销总量达到新的高度,同比上涨十四点七和十三点七个百分点,比上年同期高出百分之十一点五和百分之九。如此巨大的增长速度必然有其不可忽视的原因。一方面是收入水平,人均收入水平的持续平稳增长以及国内非一线城市对汽车刚性需求为汽车产销带来巨大增长空间。另一方面是个性化需求上升以及中高端汽车市场更加细化,汽车消费升级趋势凸显。

表1 2014年-2016年世界相关国家汽车产量

单位:辆

国家 | 2014年度 | 2015年度 | 2016年度 | |||

产量 | 增速 | 产量 | 增速 | 产量 | 增速 | |

美国 | 11,660,702 | 5.4% | 12,110,095 | 3.8% | 12,198,137 | 0.8% |

中国 | 23,731,660 | 7.3% | 24,503,326 | 3.3% | 28,118,794 | 14.8% |

日本 | 9,774,665 | 1.5% | 9,278,238 | -5.1% | 9,204,590 | -0.8% |

德国 | 5,907,548 | 3.3% | 6,033,164 | 2.1% | 6,062,562 | 0.5% |

法国 | 1,821,464 | 4.7% | 1,970,000 | 8.2% | 2,082,000 | 5.7% |

印度 | 3,844,857 | -1.4% | 4,125,744 | 7.3% | 4,488,965 | 8.8% |

在我国汽车产业获得巨大进步的同时,随国民支出能力的提高,乘用车愈来愈多的出现在生活的方方面面,且增长十分迅速。2013年我国汽车产量和销量分别为 万辆和

万辆和 万辆,同比增加百分之十四点八和百分之十三点九。,其中乘用车市场增幅达到

万辆,同比增加百分之十四点八和百分之十三点九。,其中乘用车市场增幅达到 ,远高于汽车总体市场的増幅。2015年,汽车产业实现了

,远高于汽车总体市场的増幅。2015年,汽车产业实现了 万辆的产量和

万辆的产量和 万辆的销量,同比达到了

万辆的销量,同比达到了 和

和 的上升,增速比上年减少了

的上升,增速比上年减少了 和

和 。乘用车则为二千一百零七点九四万辆产量和二千一百十四点六万辆销售量,分别汽车总产销量的

。乘用车则为二千一百零七点九四万辆产量和二千一百十四点六万辆销售量,分别汽车总产销量的 和

和 。2016年,我国民用汽车总数量为

。2016年,我国民用汽车总数量为 亿辆,小轿车等载客汽车总量则是

亿辆,小轿车等载客汽车总量则是 亿辆,占载客汽车总数的百分之九十二点六。以SUV为例,十年年均增长达到为

亿辆,占载客汽车总数的百分之九十二点六。以SUV为例,十年年均增长达到为 。可见乘用车增长十分可观。

。可见乘用车增长十分可观。

从目前来看,我国的汽车保有量仍旧不高,数据上看增长空间巨大,占比巨大的乘用车市场仍有巨大的发展空间。根据统计数据及总人口数及汽车保有量测算,国内私人汽车千人占有量不超过 辆,而欧、美、日等国家的千人保有量则为五百到八百辆,相比而言国内仍有较大增长空间。从区域来看,除直辖市外,仍有近一半省市自治区私人汽车保有量在少于500万辆,三四线城市与农村地区保有量不高,在汽车渗透及销售方面仍有较大需求,汽车行业销售仍有持续增长[1]的可能性。由此可见,在乘用车数量未接近相当程度的情况下,我国乘用车市场仍然会持续增长。

辆,而欧、美、日等国家的千人保有量则为五百到八百辆,相比而言国内仍有较大增长空间。从区域来看,除直辖市外,仍有近一半省市自治区私人汽车保有量在少于500万辆,三四线城市与农村地区保有量不高,在汽车渗透及销售方面仍有较大需求,汽车行业销售仍有持续增长[1]的可能性。由此可见,在乘用车数量未接近相当程度的情况下,我国乘用车市场仍然会持续增长。

乘用车液压制动系统概述

汽车发展至今,已经有了较为完整的构造体系——动力源(一般为发动机)、车身部分、底盘部分以及电器部分。其中,底盘中的制动系统是汽车的一个重要组成部分,起约束汽车运动作用,直接关系到汽车安全,其功能主要体现在三个方面:使汽车迅速减速直至停车,使汽车在下长坡使保持稳定的车速,使汽车可靠地停在原地(包括坡地上)[2]。

乘用车作为我国汽车行业的主体,其行驶安全性是社会关注的重点,制动系统作为汽车行驶过程中最频繁使用的安全系统,是一个必不可少的部分。随着科技的飞速发展,制动系统也从以前的机械式制动系统慢慢发展为现在的电控制动系统;制动能量方面也逐渐发展为动力制动和伺服制动。其中,动力制动目前市场上多见的是液压制动。液压制动使用液体压力进行能量转换,将压力能量转换成机械能以提供制动压力。为了增加液压制动系统的轻量化和动力性,还设置了一些真空助力器来增加制动力。

液压制动系统发展至今已经有成熟的体系。制动踏板、真空助力器、制动总泵(主缸)、液压管路、制动液、ABS总成、制动分泵(制动轮缸)和制动器(一般为制动盘)组成了常见轿车的液压制动系统。为了满足制动双回路的要求,液压制动系统一般采取II型、X型、HI型、LL型或HH型的布置形式。

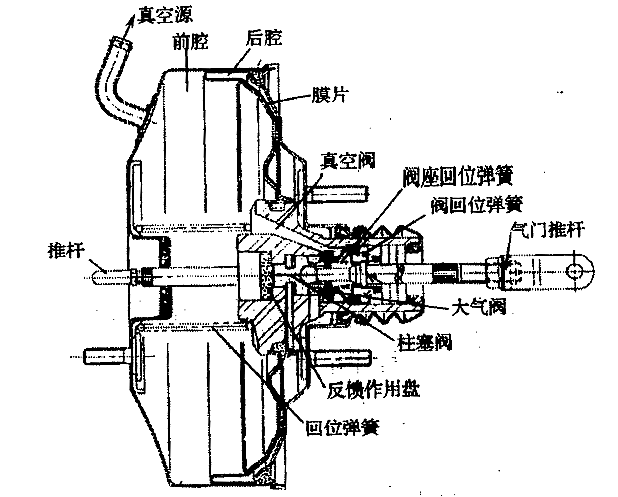

图1 液压制动系统常用布置形式

真空助力器是传统液压制动系统的助力机构,利用发动机工作负压,使助力器的一侧腔室处于真空态,相对另一侧正常空气压力形成压力差,以压力差来加强主缸推力。制动踏板与杠杆机构连接其输入部分,主缸则连接到其输出部分,低压腔连接发动机,利用发动机吸气产生真空,高压腔连接大气。真空助力器使驾驶员以不大的踏板力经助力得到大的制动管路压力和制动力矩,从而使制动操纵方便,制动效能增加。当发动机不工作时,真空助力器不能产生助力作用。

制动器分为两种类型:鼓式和盘式。前者的旋转元件是制动鼓,后者的旋转元件是制动盘。鼓式制动器最先应用于后轮,后延伸到四轮。通用汽车公司十九世纪二十年代中后期生产使用四轮机械鼓式制动器。鼓式制动器根据其结构都不同,又分为:双向自增力蹄式、单向自增力式、双领蹄式、领从蹄式、双从蹄式,制动效能依次降低。1902年,英国的兰切斯特取得了盘式制动器的专利权[3]。1980年原西德制订了盘式制动器有关标准草案,并在1989年进行了修订,使盘式制动器的设计和制造逐步标准化[4]。中国在盘式制动器方面的研究始于20世纪80年代,经历了各种形式的盘式制动器设计和开发。 盘式制动器包括卡钳盘和全盘。 前者分为固定钳,浮动钳和摆动钳。 与鼓式制动器相比,盘式制动器性能最高。

ABS防抱死系统是液压制动系统中重要组成部分。第一台防抱死制动系统ABS,在20世纪中期被发明,首先在飞机上使用,60年代末期开始研究在汽车上应用[5]。70年代,欧美七国生产的新型轿车采用盘式制动器的行为推动了ABS的应用。80年代后,电控ABS逐渐在欧、美、日本的汽车上迅速扩大,现今在世界各国生产的轿车中有近四分之三的轿车应用ABS。欧美发达国家和日本等几家主要的汽车零部件生产厂商是ABS的集中研发地。我国对ABS的研究开始于20世纪80年代初,研究单位分布在高效和大型研发中心。高校代表有清华大学、西安公路交通大学等,研发中心以一汽技术中心、东风技术中心等为代表。

论文设计目的

液压制动系统目前在乘用车制动领域应用十分广泛,经过电子控制技术的高速发展,传统的液压制动系统得到电控的介入,发展为电控液压制动系统(EHB,electro-hydraulic brake)。EHB操纵机构用一个电子式制动踏板替代了传统的液压制动踏板,不再使用体积庞大的真空助力器[6]。常规制动系统开发主要针对制动液压缸、制动器、驻车机构等部件的设计计算,往往忽略连接各个液压元件的制动管路尺寸对车辆制动性能的影响。经过研究与实践发现,制动管路的尺寸直接影响制动响应时间与释放时间[7]。本文主要从传统液压制动系统出发,对乘用车液压制动系统进行研究,主要设计内容涉及:

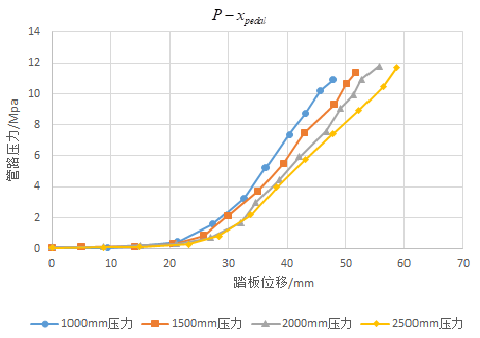

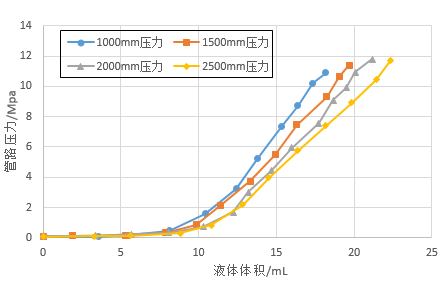

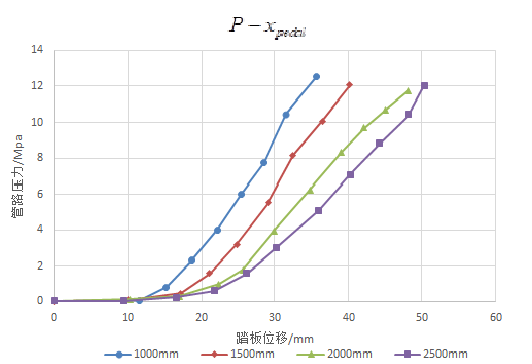

- 通过搭建液压制动管路台架,开展液压制动系统p-v曲线的特性测试。通过制动主缸、不同长度的制动硬管或软管和轮缸的组合,测量制动压力和行程的关系,换算为踏板行程与所需液体体积的关系;

- 结合CARSIM软件,开展制动系统仿真参数设置;

- 开展真空助力器的相关选型设计;

- 比较不同工况下车轮临界抱死所对应的制动踏板力大小,及所需的制动压力(力矩)大小;

- 了解美,欧,日制动法规中对ABS制动特性的要求。

液压制动系统P-V特性研究

2.1 液压制动台架理论

液压制动系统包括制动踏板,杠杆机构,真空助力器,制动总泵,比例阀,制动管和制动器。 当制动踏板被压下并且踏板机构之间的间隙被克服时,在真空助力器的作用下,主缸活塞被推动并开始移动,并且同时制动管路的液压推动制动轮缸。若路面能够提供足够的附着力,则汽车所受的制动力与踏板力成线性增长关系,所以称制动系统的此性能为制动踏板感[7]。

实际的液压制动研究通常采用一方面通过AMEsim对液压制动系统进行仿真实验,另一方面在实车试验中利用传感器得到制动过程的实验数据绘制成相关曲线来与仿真实验进行验证,很少考虑到制动管路长度对制动性能的影响,特别是制动软管长度对制动响应时间及释放时间的影响[8]。制动管路尺寸对制动建压的影响主要体现在不同长度的软管长度下,制动需液量的变化。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: