小型专用自卸汽车总体设计毕业论文

2020-02-17 10:55:56

摘 要

近年来,由于煤炭、钢铁价格上扬,城市建设项目日益增多等诸多因素,自卸车市场逐渐回暖,销量持续上涨。在满足不断增大的自卸车需求量的同时,还需要投入更多努力使自卸车不断向标准化,专用化,系列化方向发展,使自卸车能够应对各种复杂工况,发挥最大的效用。本设计结合国内外的许多文献和资料,对比分析多种举升机构,选定前推连杆式举升机构为本设计的举升机构,基于东风DFL3160BXA型自卸汽车底盘进行自卸车举升机构的设计及总体设计,通过三维建模软件CATIA进行举升机构的建模和装配,随后使用仿真软件adams和Ansys进行举升机构运动学和动力学仿真以及副车架的强度分析,仿真得到的结果表明所设计的举升机构运动平稳、无突变现象,副车架强度满足要求,设计合理。

关键词:自卸车;总体设计;举升机构;adams

Abstract

In recent years, the dump truck market has gradually recovered and sales have continued to rise because of the rising prices of the coal and steel and the increasing number of urban construction projects. While meeting the ever-increasing demand for dump trucks, more efforts should be used to make dump trucks continue to be standardized, dedicated, and serialized so that dump trucks can cope with various complex conditions and maximize their effectiveness. This design, which combines many literatures and materials at home and abroad, compares and analyzes various lifting mechanisms, and finally selects the front push-link type lifting mechanism as the lifting mechanism of this dump trucks, and carries out the design of the lifting mechanism and overall design based on Dongfeng DFL3160BXA dump truck chassis,modeling and assembly the lifting mechanism through the 3D modeling software which called CATIA, and then using the simulation software adams and Ansys for kinematics and dynamics simulation of lifting mechanism and strength analysis of the subframe. The simulation results show that the design is reasonable because the designed lifting mechanism moves smoothly which is without abrupt changes and the sub-frame strength meets the requirements.

Key Words: dump truck; overall design; lifting mechanism; adams

目 录

第一章 绪论 1

1.1 选题背景及意义 1

1.2 国内外自卸车研究现状 1

1.2.1 国外研究现状 1

1.2.2 国内研究现状 2

1.3 课题的研究内容 3

1.4 课题研究的技术路线 3

1.5 本章小结 3

第二章 自卸车概述及性能参数的确定 4

2.1 自卸车的工作原理及用途 4

2.2 自卸车的分类 4

2.3 车型参数的确定 4

2.3.1 整体尺寸参数 4

2.3.2 质量参数 5

2.4 本章小结 6

第三章 自卸车车厢的设计 7

3.1 自卸车车厢的结构形式 7

3.1.1 车厢的结构形式 7

3.1.2 车厢材料选择 7

3.2 车厢的设计规范及尺寸确定 7

3.2.1 车厢整体尺寸 8

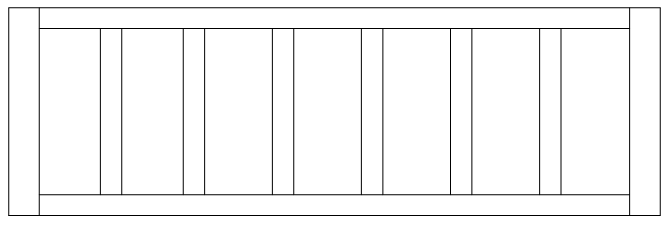

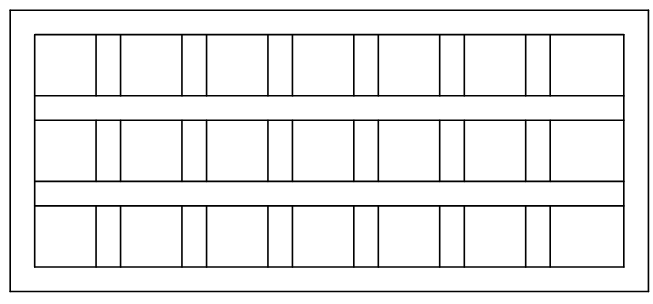

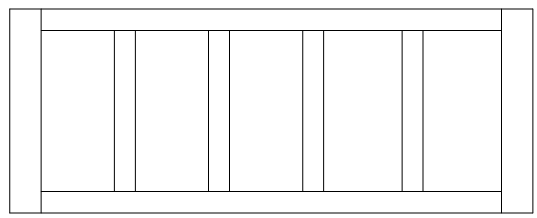

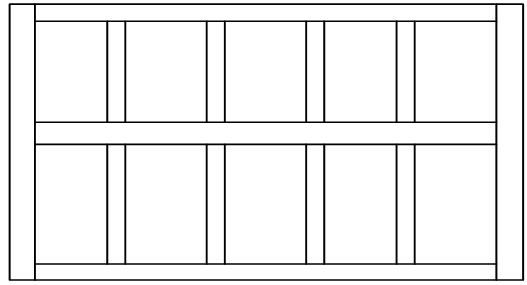

3.2.2 车厢横梁、立柱选择 8

3.2.3 车厢容积及车厢质量 9

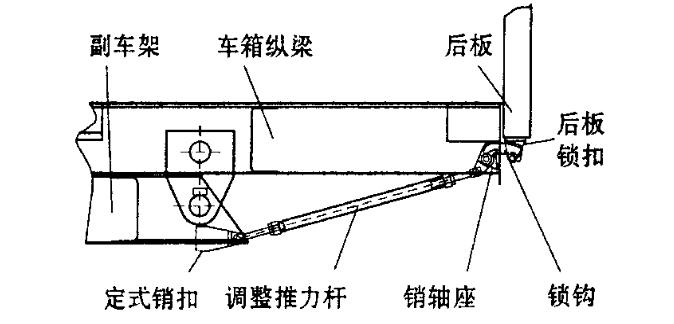

3.3 车厢后板的锁启机构 12

3.4 本章小结 12

第四章 自卸车举升机构的设计 13

4.1 自卸车举升机构选择 13

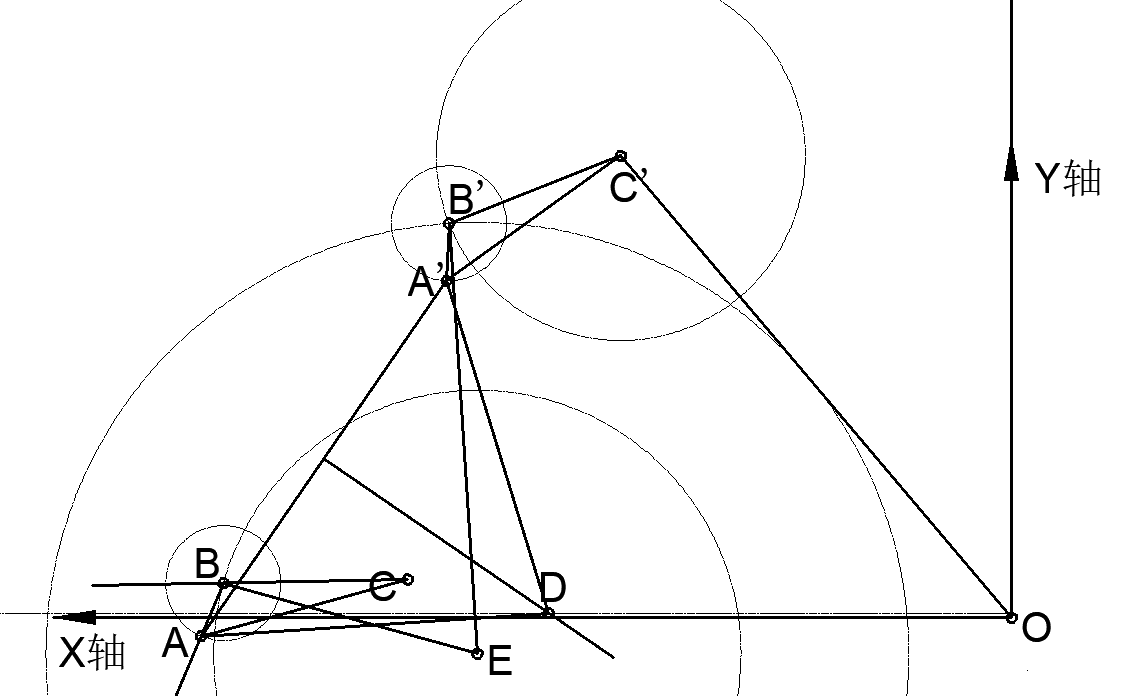

4.2 举升机构的设计 14

4.2.1 举升角的选取 14

4.2.2 各铰接点位置确认 14

4.2.3 拉杆直径确定 15

4.3 本章小结 15

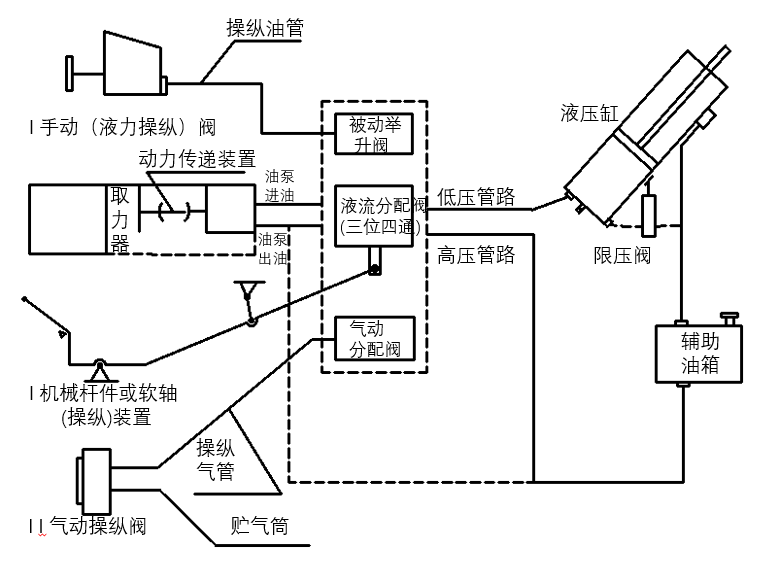

第五章 液压系统的设计 17

5.1 液压系统的工作原理 17

5.2 液压缸的选型 18

5.3 液压泵型号的确定 19

5.4 液压油箱的容积与油管直径计算 20

5.5 本章小结 20

第六章 自卸车举升机构的仿真与分析 21

6.1 ADAMS软件介绍 21

6.2 举升性能评价参数 21

6.3 举升机构的运动学仿真 22

6.3.1 举升角度与举升时间的关系 23

6.3.2 油缸行程随举升时间的变化 24

6.3.3 车厢质心速度的变化曲线 24

6.3.4 油缸摆角变化曲线 24

6.3.5 三角臂质心速度变化曲线 25

6.4 举升机构的动力学仿真 25

6.4.1 液压油缸推力与举升时间的关系 25

6.4.2 液压油缸推力随活塞行程的变化曲线 26

6.4.3 举升过程三角臂的受力 27

6.5 本章小结 28

第七章 副车架的设计· 29

7.1 副车架的截面形状与尺寸 29

7.1.1 副车架的截面形状 29

7.1.2 副车架主要尺寸设计 29

7.2 副车架的前端形状及连接 30

7.2.1 副车架的前端形状 30

7.2.2 纵梁与横梁的连接方式 30

7.2.3 副车架与主车架的连接方式 31

7.3 副车架的有限元分析 31

7.3.1 副车架模型与材料 31

7.3.2 载荷与约束的施加 32

7.3.3 网格划分 33

7.3.4 分析结果 33

7.4 本章小结 33

第八章 结论 34

参考文献 35

致谢 36

附录A 37

第一章 绪论

选题背景及意义

自卸车对于城镇建设、道路桥梁建造起十分重要的作用,在专用车中销量中占70%以上,因此国内外各大自卸车厂商都不断研究提高自卸车的产品质量和使用性能。从2014年至2015年,自卸车市场低迷,销量出现持续下滑的现象。直到2016年下半年实施GB1589-2016,煤炭和钢材价格上扬、经销商和用户库存被清空以及其他许多因素,促使市场上扬。从2017年开始,自卸车市场复苏,同比增长117%,2018年上半年,自卸车销量达到19.6万辆,同比增长34.8%,由此可见,自卸车市场正在发生翻天覆地的变化。随着自卸车的需求量越来越大,这也促使国内的自卸车不断向标准化,专用化,系列化发展[1,2,3]。

由于自卸车使用工况较为复杂,若是举升机构设计完成后存在问题,那么将给驾驶人和施工单位带来危险和损失。通过对自卸车的深入研究,举升机构的优化,可使自卸车能够在各种复杂工况都能够具有较好的免维护性,良好的动力性,卸料稳定性。本设计以东风DFL3160BXA型自卸汽车底盘为基础进行自卸车总体设计,通过对其中关键部位进行强度分析,对举升机构进行动力学仿真,得到满足实际需求的产品。

国内外自卸车研究现状

- 国外研究现状

国外自卸车开始出现于19世纪30年代,在这80多年的发展过程中,其自卸车的技术水平已较为成熟。如瑞典的沃尔沃公司,是世界自卸车产量最大的企业之一,1966年开始生产自卸车并投入市场运营,主要型号有A25D、A30D、A35D、A40D等,有效载重最高可达50吨;美国卡特彼勒在世界自卸车市场占有很大的市场份额,其主要生产的高性能自卸汽车具有良好的机动性和适应性;英国最具代表性的公司是DDT和AVCLing Barford,前者主要生产载质量为12-27t的自卸车系列产品,后者只生产载质量为24-28t的RXD24型和RXD28型自卸车;德国曼集团成立于1758年,MAN公司主要生产总允许质量7.5-50t的卡车以及总牵引重量达250t的特种车辆,其平板卡车、自卸车等在世界上具有很高的水平。

国外的学者进行了许多自卸车举升机构的研究。

Zhedong Zhang从液压缸入手,结合了举升机构、液压系统的设计要求对液压缸进行了设计和分析,得到了完整的满足要求的自卸车举升机构液压系统[4];Longlong Zhu利用虚拟样机技术SIMPACK对举升机构进行动力学分析,发现随着举升角度的增加,托架、拉杆和液压缸的作用力减小,拉杆的作用力最大,托架的作用力最小,液压缸的作用力居中,并使用hypermesh软件对举升机构三角臂和拉杆进行有限元分析,分析后得到了两者受到的拉应力及位移的分布情况[5];Yongliang Yuan使用adams对举升机构进行优化,选择最小举升力作为目标函数,三根杆的长度为优化变量,通过优化,得到了举升机构的最优参数组合,同时指导了举升机构的设计[6];T. Yan以3201Z型自卸车为研究对象使用映射法设计举升机构各支点,最后进行力学计算校核,得到合理设计[7];Yuan L D等通过Altair OptiStruct对举升机构的三角臂以最小结构体积为目标函数进行拓扑优化,轻量化效果十分显著[8]。

目前,除了举升机构的研究,轻量化也是自卸汽车重要研究方向,目前欧洲一些发达国家对于自卸车轻量化的研究主要体现车厢材料使用高强度钢、铝合金等,并且将车厢横截面换成U型,在材料和结构上实现整车的轻量化[9]。

- 国内研究现状

我国自卸车自主生产始于19世纪60年代,早期,我国技术较为落后,主要是靠引进国外的先进的自卸车制造技术,并在此基础上形成带有自己特色的开发、设计、制造和维修的完整工程体系。截至目前,国内自卸车企业的产量已经能够满足国内的需求,同时还能占据一定的国际市场份额。

国内的学者进行了许多自卸车举升机构的研究。

中集华骏车辆有限公司的王旭等针对T式自卸车举升机构中的三角臂进行了优化,利用虚拟样机技术和有限元软件优化三角臂的结构,实现轻量化目标[10];河北工程大学的刘强以EQ3093型自卸车为研究对象,进行举升机构设计,并对三角臂进行拓扑优化,减重达到65%[11];武汉理工大学的朱晓霞等基于ADAMS软件以马勒里举升臂式举升机构为研究对象以最小举升力为优化目标进行优化研究[12];江苏海鹏特种车辆有限公司的周生保等以油缸推力为优化目标使用ADAMS软件对铰接点位置进行优化,最后油缸最大推力下降了34.67%[13];上海交通大学的胡峰以江铃 JX3040DSL2为例,分析了浮动油缸连杆式举升机构的设计过程和性能,并介绍了最优化理论与算法,提出了这种举升机构的优化设计方案[14];广西科技大学的袁利东以三角臂与副车架的刚度、体积和液压缸油压变动系数作为优化目标函数使用有限元方法对某款轻型自卸车T式马勒里举升机构进行多目标拓扑优化,最后实现轻量化且提升了举升机构整体力学性能[15]。

但是,与国外先进自卸车制造技术相比,中国的技术水平还有很大的提升空间。国内生产的产品系列不够全面,部分重型自卸车的发动机和变速箱等核心部件只能依靠进口,使用的直推式举升机构早已被欧美等国家淘汰,因此国内仍需要投入更多的时间和精力。

课题的研究内容

本文以东风DFL3160BXA型自卸汽车底盘为基础进行自卸车的总体设计,其中重点设计内容为举升机构。以设计满足使用需求的自卸车为目标,根据整个设计的实际流程以及可能遇到的问题,进行相应的研究工作,主要内容包括:

- 车型参数的确定

- 自卸车厢、副车架和液压系统的设计

- 举升机构的整体结构的对比选择,数学模型的建立,根据所确定的位置参数,在CATIA中进行零件建模与装配,并排除干涉

- 将排除干涉的装配文件以stp格式导入adams软件中,进行运动学、动力学仿真分析,分析完成后,判断设计结果是否合理

- 使用Ansys对副车架进行强度分析

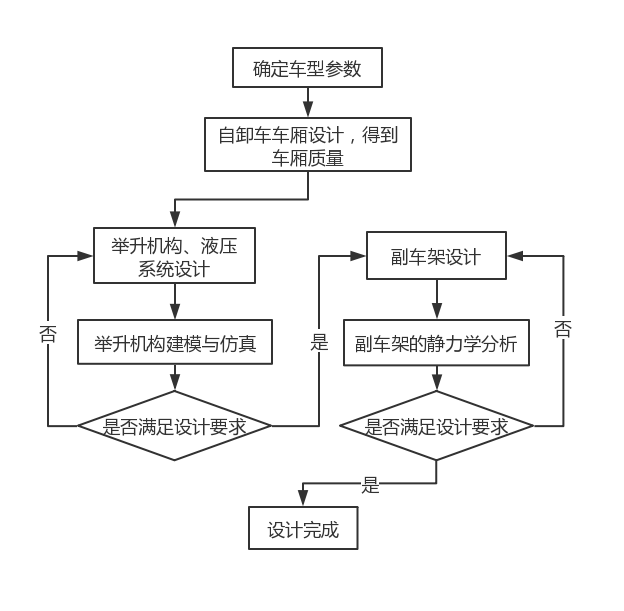

课题研究的技术路线

本文对所选底盘进行自卸车总体设计,其中重点设计内容为举升机构。在以设计满足使用需求的自卸车为目标的基础上,根据整个设计的实际流程以及可能遇到的问题,制定研究技术路线图如图1.1所示。

图1.1 研究技术路线图

本章小结

本章阐述了自卸车研究的背景和意义以及国内外研究现状,针对自卸车的设计流程及可能遇到的问题,确定本设计的主要研究内容及技术路线。

第二章 自卸车概述及性能参数的确定

自卸车的工作原理及用途

自卸车是一种用于运输货物并利用举升机构进行卸料的专用汽车,其工作原理为通过取力器借本车发动机动力驱动举升机构,使车厢倾斜到指定的角度进行卸货,最后通过自重回复原位[16]。

自卸车装卸的货物主要是堆积性货物,如沙子、石块、煤炭、泥土、矿石等,也有用于钢材,长料,和圆木等,以及运输成件的货物。因此,自卸车广泛应用于矿山运输、建筑工程、工厂、车站、工地、码头等场所,与冶金、矿山、交通建设、建筑事业有着密切的关系,在经济建设中发挥着重要作用。

自卸车的分类

自卸车分类方法较多,目前主要按照用途、货物倾卸、最大总质量、传动系这四种分类方式分类[17]。

- 按用途分类

按用途可分为普通、矿用和专用自卸汽车。普通自卸汽车是可用于公路运输的轻、中、重型自卸车,执行散装货物的运输任务,如砂子、碎石等。矿用自卸汽车是非公路运输的一种重型、超重型自卸车,主要用于大型矿山等运输工作,一般与挖掘机配套使用。专用自卸汽车是有特殊用途的自卸车,配备专用车厢以满足特殊要求,如自卸垃圾车等。

- 按货物倾卸方式分类

根据卸载的方式,主要有后倾式、侧倾式、三面倾式以及底卸式自卸车

- 按最大总质量分类

根据自卸车的最大总质量,它分为轻、中和重型自卸车。轻型自卸汽车的最大总质量应在1.6t~6t范围内;中型自卸汽车的最大总质量应在6t~14t范围内;重型自卸汽车的最大总质量在14t以上。

- 按传动系分类

按自卸车的传动系统,它分为机械传动自卸车、液力机械传动自卸车以及电力传动自卸车。轻、中型自卸车通常是机械传动式的,重型自卸汽车为改善性能通常采用液力机械传动式,电力传动一般用于矿用超重型自卸车。

车型参数的确定

- 整体尺寸参数

本次设计选择的底盘为东风DFL3160BXA型自卸汽车底盘,根据网上所得参数配置进行总体设计,其整体尺寸参数如表2.1。

表2.1参数表

基本参数 | 数据 |

外形尺寸 | 6200x2500x2600(mm) |

轴距 | 3650mm |

轮距(前/后) | 1980mm/1860mm |

前悬/后悬 | 1590mm/960mm |

接近角 | 25° |

离去角 | 25° |

车头长度 | 2260mm |

- 质量参数

- 额定装载质量是自卸车的基本使用性能参数之一,在市区或市郊进行短途运输的自卸车额定载重一般为4.5~9t。因为本设计针对小型自卸车,因此选择额定装载质量为8000Kg。

- 整备质量指的是装备齐全、加足燃料、冷却液等时的空车质量,即底盘质量与改装件之和。改装件质量包括车厢、副车架、液压系统、举升机构等后来加装的部件。参考同类车型提供的数据将整备质量定为7600Kg。

- 总质量是指装满货物,装备齐全的自卸车与驾驶员的质量之和。计算公式如下:

(2.1)

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: