中级电动轿车电驱动桥设计毕业论文

2020-02-17 10:58:50

摘 要

随着全球气候变化,石油资源的不断减少,各国对环境和能源问题越来越关注,在汽车行业推出的各项新能源汽车补贴也推动了全球汽车工业结构升级,动力系统电动化转型。电动汽车不仅满足了人们的日常代步需求,还有零排放污染,经济型,稳定性较高等优点,无疑是未来几十年内汽车行业的发展重点。

在目前电动汽车的研究中,续航里程成为了主要发展问题。在有限的能源储

备且不影响动力性的前提下提升续航里程,优化电动汽车各零部件设计成为了许多厂家的研究目标。本文以某一厂家电动车基本模型和动力性需求为基本参数,首先选择了电机和驱动桥的总布置形式,再根据基本参数选择了合适电机,计算传动比。对驱动桥的一系列零部件进行了设计计算。在保证强度的前提下尽可能减少质量,优化设计。在设计计算后通过CATIA建模和CAD绘图完成了一套完整的电动车驱动桥图纸。

关键词:电动汽车;半轴;驱动桥;

Abstract

With global climate change and the continuous reduction of oil resources, countries are paying more and more attention to environmental and energy issues. Various new energy vehicle subsidies launched in the automobile industry also promote the upgrading of global automobile industry structure and the transformation of electric power system. Electric cars not only meet People's Daily transportation needs, but also have the advantages of zero emission pollution, economic type and high stability, which will undoubtedly be the focus of the development of the automobile industry in the coming decades.In current research on electric vehicles, range has become a major development issue. In limited energy storage.It has become the research goal of many manufacturers to improve the range and optimize the design of various parts of electric vehicles without affecting the power performance.

In this paper, the basic model of an electric vehicle manufacturer and the demand for power performance are taken as the basic parameters. Firstly, the general layout of the motor and drive axle is selected, and then the appropriate motor is selected according to the basic parameters to calculate the transmission ratio. A series of parts of the drive axle are designed and calculated. Minimize quality and optimize design while maintaining strength. After the design calculation, a complete set of electric vehicle drive axle drawings were completed through CATIA modeling and CAD drawing.

Key Words:Electric cars; Drive axle; reducer

目录

第1章 绪论 1

1.1 概述 1

1.2 电动车驱动桥国内外研究现状 1

第2章 驱动桥结构方案的选定 3

2.1 电动机的布置方案选择 3

2.2 驱动桥结构方案的选择。 3

第3章 主减速器设计 6

3.1 主减速器结构方案选择 6

3.2 减速器齿轮的支承形式选择 7

3.3 电机选用与主减速器传动比的设计 7

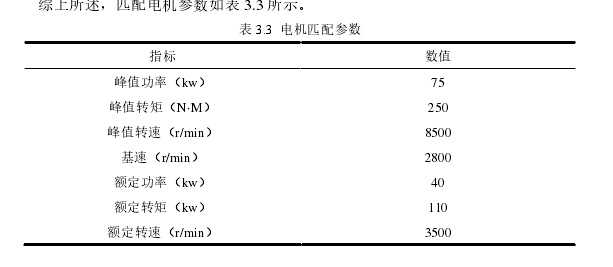

3.3.1 电机参数匹配 7

3.3.2 主减速器传动比计算 9

3.4 主减速器齿轮计算载荷计算 9

3.5 减速器齿轮的设计计算 11

3.5.1 主减速器齿轮设计计算 11

3.5.2 次级减速器齿轮设计计算 14

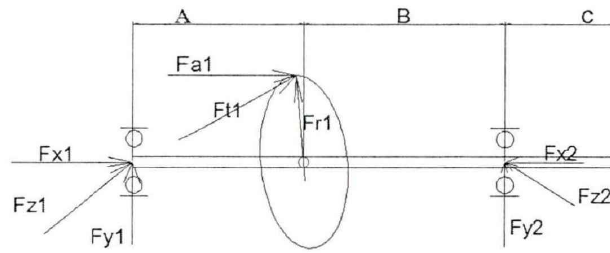

3.6 轴的设计与校核 16

3.7 键的选用与校核 21

3.8 轴承的选用与校核 21

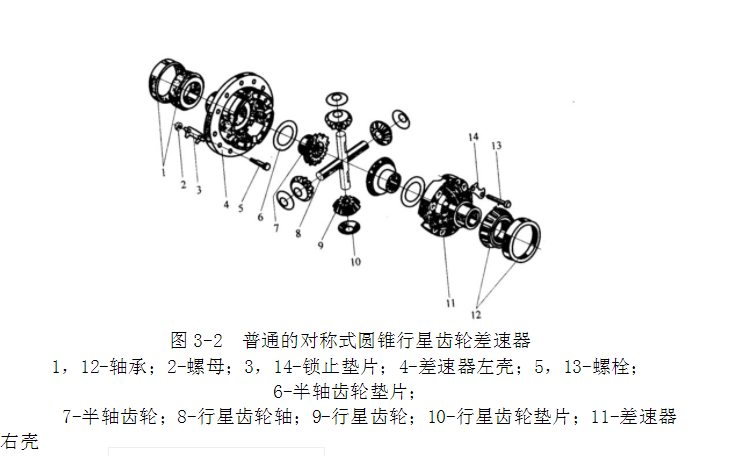

第4章 差速器的设计 25

4.1 差速器结构形式选择 25

4.2 对称式圆锥行星齿轮差速器设计 25

4.2.1 差速器齿轮设计计算 25

4.2.2 差速器齿轮强度校核 27

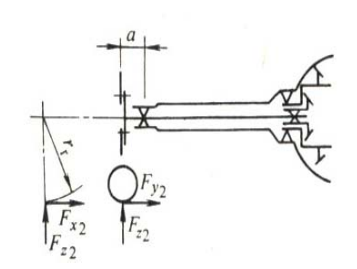

第5章 驱动车轮的传动装置设计 30

5.1 半轴型式选择 30

5.2 半轴的设计计算 31

5.3 半轴的强度较核 32

5.4 半轴轴承与花键的设计和校核 34

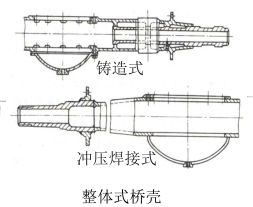

第6章 驱动桥桥壳设计 36

6.1 桥壳选型 36

6.2 桥壳的强度校核 38

第7章 结论 41

参考文献 42

致 谢 43

第1章 绪论

1.1 概述

自从第一辆汽车诞生,随着工业技术的不断发展,历代工程师的不断研究和创新,汽车的种类越来越多,功能越来越强大,但是随着汽车保有量不断上升,因此消耗的石油资源也不断上升,为了应对因此产生的能源和环境问题,全球的国家政府和汽车生产商都在推动全球汽车工业产业向电动化转型,推出了许多相应的鼓励政策。纯电动汽车不仅能满足人们的日常生活需求,同时也应对了当前的能源与环境问题,必定会是未来汽车发展的大方向。

纯电动汽车相较于传动汽油车,在轻便性和稳定性方面都得到了改善,而电动车驱动桥是整个驱动系统的核构件。电动车驱动桥较传统燃油车,在设计上一般会取消传统离合器和变速器,通过控制驱动电机来应对各种工况下的动力需求。为了减少电机负担,也会加入固定传动比的电动车单速变速箱,在一些特殊电动车上也会加入二挡变速器以达到更好的动力性。

本文以某一纯电动轿车为模板,根据其动力需求,整车参数,确定了驱动电机功率参数,固定传动比变速箱传动比,完成了其主减速器,差速器等一系列零部件的设计,建立了其三维模型,并且进行了相关校核。

1.2 电动车驱动桥国内外研究现状

自2004年起,在相关政策的鼓励下,新能源汽车数量不断增加,相应的零部件开发也进展迅速,电动车驱动桥的设计很大程度影响了整车的设计,2012年6月,国务院发布的《节能与新能源汽车产业发展规划(2012-2020 年)》中就提到了大力发展电动汽车及其零部件和配套基础设施。但是就目前国内与国外的驱动桥研究现状还有一定差距。

(1)国内研究现状

在驱动桥的设计过程中,其质量问题时刻影响着汽车的燃油经济性与动力性,过大造成能源的浪费,但是质量过小则达不到强度要求。我国汽车产业由于起步较晚,国内汽车企业大多采用传统制造方法,工艺较为落后,增大了电动车驱动桥发展难度,同时我国对电动车驱动桥的设计标准还未完善,在设计电动车驱动桥时没有明确的参考规范,也为驱动桥的研发增加了难度。但是近几年来,国内企业通过引进国外技术,包括CAD,CAE,FEM等辅助设计方法以此优化驱动桥设计,可以说,国内电动车驱动桥发展正在逐步与国外缩小差距。

(2) 国外研究现状

国外市场中,对于电驱动桥的中心:电机,逆变器,电驱变速器,都有发展。在电机方面,针对续航与加速性能的矛盾。国外厂商才用了双电机驱动模式。

双电机通过匹配电池和电机功率解决了单电机系统的问题,在加速过程中,双电机同时工作,总电机功率提高,让电机的峰值功率和电池的峰值功率匹配。改善了整车的操作性,稳定性,制动性能和爬坡性能。其中包括了轮边电动机和轮毂电动机。电驱变速器主流车型还是使用的1挡减速器,但是也有部分驱动桥使用了2挡变速箱调节动力性能。在传动机械方面。国外限速差滑器使用已较为普遍。同时针对电动车的较大质量。驱动桥的轻量化设计和高承载能力将是未来的发展趋势。

第2章 驱动桥结构方案的选定

2.1 电动机的布置方案选择

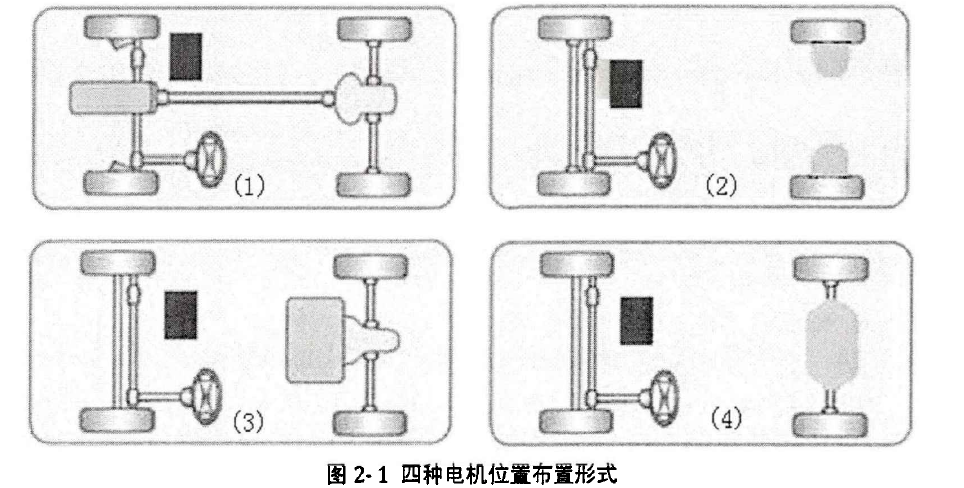

目前主流的电机布置方案主要有四种:如图2-1

- 传统前置后驱机械布置:如图2-1(1),这种布置方案跟传统的燃油车结构形式较为相似。其结构是通过燃油车改装,将发动机,离合器和变速器等燃油车结构替换为电机,因此成本较低。但是缺点是整车质量没有明显下降,并且行李箱的空间放置了电池,对实用性来说不方便。代表车型有江淮和悦电动车。

- 轮毂电机布置:如图2.1(2),这种布置方式较为先进,通过双电机提高了汽车的动力性能,并且电机与轮毂集成在一起,结构简洁,传动效率高,质量较小。但是缺点是电机与轮毂集成在一起,工作环境较为恶劣,同时增大了簧下质量。在汽车操作方面,由于轮毂转动惯量的增加也有不小影响。制动方面电制动性能有限,需要消耗不少电能。

- 机电集成化布置:如图2.1(3),将电机,变速器直接挂接于驱动桥上,结构紧凑同时满足使用要求,是目前使用较多的布置方案。但是一般用于后驱车型。

- 机电一体化布置方案:如图2.1(4),将电机,变速器,差速器等与驱动桥半轴,桥壳等设计为一体,相比于机电集成化布置,结构更加紧凑,传动效率也更高,但是缺点是一体化的结构设计较为复杂,成本较高。代表车型有宝马i3。

考虑到成本以及设计难度,本文选用第三种机电集成化布置方案,结构紧凑的同时效率较高。整体采用电动机横置后置后驱形式。

2.2 驱动桥结构方案的选择。

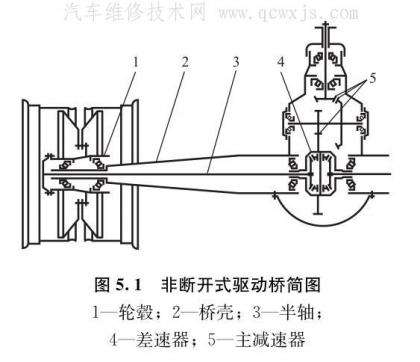

由于本文选择的是机电集成化的电机布置形式,需要传动驱动桥与之配合。传统驱动桥的结构形式按照其总体的布置形式分为两种:1、非断开式驱动桥2、断开式驱动桥

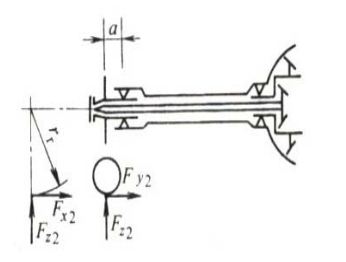

- 非断开式驱动桥如图2-2

图2-2

非断开式驱动桥最大的特点是采用了刚性的整体桥壳连接左右车轮。通过两根半轴完成车轮传动。驱动桥的主要零部件,主减速器,差速器等都安装在桥壳内。其优点有结构简单,成本低,工作可靠等。缺点是不利于优化车轮的行驶平顺性。结构上的设计使其簧下质量较大。抗侧滑能力较弱。

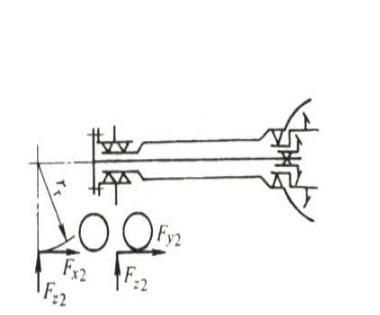

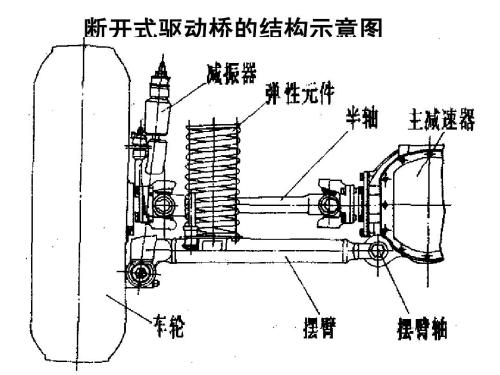

- 断开式驱动桥,如图2-3

图2-3

断开式驱动桥与非断开式驱动桥的不同是,两侧驱动轮可以独立上下摆动。因为其在结构上取消了刚性整体桥壳,通过万向节传动。将主减速器等部件固定在车架上,减少了簧下质量。汽车平顺性好,抗侧滑能力强,但是成本较高。制造工艺较复杂。

考虑到成本与制造难度。本文选用非断开式驱动桥。

第3章 主减速器设计

3.1 主减速器结构方案选择

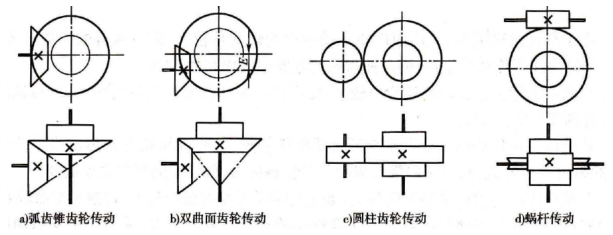

主减速器的结构方案分为三个方面,包括齿轮的类型,减速器的减速形式以及减速齿轮的支撑方式。主减速器的分类有很多种,根据不同的分类方式又可分为很多种类。此处主要按照齿轮副结合形式分类,初步选择主减速器的齿轮传动类型。

按齿轮结构和结合形式,常见以下有四种主减速器形式:

图3-1

- 弧齿锥齿轮传动:如图3-1(a),通过一对斜齿锥齿轮传动,两个齿轮轴线垂直且相交,能够改变传动方向,可承受的载荷也较大。因为其工作平稳可靠,常用于各类车型。缺点是在啮合精度方面较为敏感,因此容易导致磨损。

- 双曲面齿轮传动:如图3-1(b),该传动与弧齿锥齿轮传动类似,都是通过一对斜齿锥之轮传动,但与其不同的是主动齿轮有一段相对于轴线的偏移。在汽车的离地间隙不变的情况下,可以通过调整偏移量大小调整汽车重心。同时因为偏移的存在,改善了齿轮磨合过程,但是抗胶合能力相应下降。

- 圆柱齿轮传动:如图3-1(c),圆柱齿轮传动是通过两个圆柱齿轮进行啮合传动,一般均采用斜齿轮传动,工作平稳可靠,在发动机横置的车型上应用广泛。

- 蜗轮蜗杆传动:如图3-1(d),通过一对涡轮蜗杆传动,因为其结构特殊性,可以传递较大的传动比,同时结构尺寸较小,工作稳定。啮合精度要求也稍低。但是其制造原料青铜成本就较大,传动时的效率较低,因此未能大范围使用。

按主减速器的减速级数和减速的方式分类,驱动桥又可分为如下三种:

- 中央单级减速器:是目前使用最多的一种减速形式,因为其结构简单可靠,同时紧凑稳定,广泛使用在多种传动比需要不大的车型上,因为乘用车一般5.4~30i ,所以在主传动比较小的情况下,应尽量选用这种减速方式。

- 中央双级主减速器。与中央单机减速器相对,这种减速形式多用于传动比较大的情况下,使用两对齿轮副组合使用达到传动比,常有两对圆柱齿轮,或者一对圆柱齿轮与一对锥齿轮组合。但是其结构复杂,对驱动桥负担较大,除特殊情况下使用较少,是一种特殊形式的驱动桥。

3)中央单级、轮边减速器。

考虑到上文设计的电机后置后驱,同时横向方式不需要锥齿轮改变电机输出的运动方向。所以此处选择圆柱齿轮传动形式。由于纯电动汽车没有取消了变速器,离合器,电机直接与驱动桥主减速器壳连接,需要的传动比较大,所以选择双级圆柱齿轮减速传动故选用圆柱齿轮传动。

3.2 减速器齿轮的支承形式选择

在齿轮形式,减速方案,壳体结构及轴承等固定条件确定的情况下,主减速器主动齿轮的支承型式选择也会影响齿轮以及轴承的使用寿命,常见的齿轮支承形式有悬臂式,与骑马式。

本文选用的是圆柱齿轮传动,考虑到增加整体刚度,降低齿轮因载荷受力的变形,选用骑马式支承型式。

3.3 电机选用与主减速器传动比的设计

3.3.1 电机参数匹配

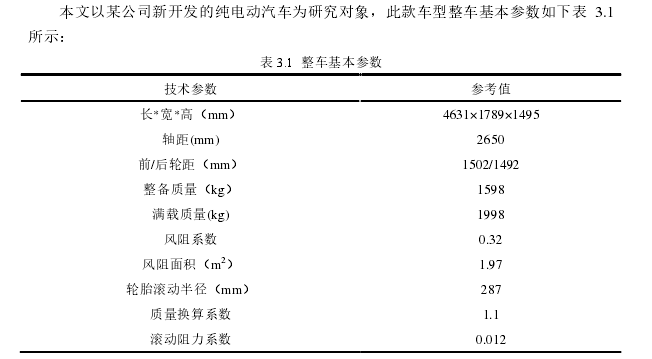

本文选用的基础汽车参数如图3-2所示

图3-2

汽车动力性要求为:

- 最高车速:130km/h

- 最大爬坡度:30%

- 0-100km/h加速时间:12.5s

- 电机的额定功率确定

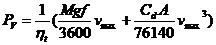

电机的额定功率此处通过最高车速条件确定,额定功率应当能够克服汽车在半载以最高车速行驶时,良好路面对其的滚动阻力以及运动的空气阻力,最小功率为

(3-1)

(3-1)

式中:

Pv-电机额定功率

-传动系统效率,取0.91

-传动系统效率,取0.91

Vmax-为最高车速,取130km/h

Cd-为空气阻力系数,取0.32

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: