某货车车架的轻量化设计毕业论文

2020-02-17 10:59:08

摘 要

本文采用有限元分析方法,对重型货车进行了分析、优化和设计,实现车架的结构参数的轻量化。该过程包括对东风EQ1290W重型载货汽车车架的设计,通过CATIA软件建立三维模型,运用ABAQUS有限元分析软件对车架进行静态和模态分析,评价车架的性能。在满足底盘总成布置和道路行驶要求的前提下,采用拓扑优化的方法对车架结构进行优化,降低了车架的质量。该设计对解决企业实际生产中遇到的问题具有重要的指导意义和参考价值。

关键词:车架;轻量化;abaqus;有限元法;拓扑优化;结构分析

Abstract

In this article,the finite element analysis method is used to analyze, optimize and design the heavy-duty special vehicle, and the structural parameters of the frame have been made lightweight. The process includes the design of the frame of the heavy truck EQ1290W of Dongfeng automobile, the establishment of the three-dimensional model by using Catia software, and the static and modal analysis of the frame by using Abaqus finite element analysis software to evaluate the attribution of the frame. Under the condition of meeting the layout of chassis assemblies and road driving requirements,optimizing the structure of the truck frame by using topology optimization, which may reduce the quality of the truck frame. The instance of this design will have great guiding significance and reference value for solving problems encountered in the actual production of enterprises.

Keywords: Frame,;Lightweight,;Abaqus,;Finite Element Method,;Topology Optimization,;Structural Analysis

目录

摘要 II

Abstract II

第1章 绪论 2

1.1课题研究的目的和意义 2

1.2国内外研究现状概述 2

1.3本文主要研究内容 2

第2章 车架设计 2

2.1载货汽车的主要参数 2

2.2车架形式的确定 2

2.3制造工艺和材料的选取 2

2.4车架结构的确定 2

2.4.1车架宽度 2

2.4.2车架纵梁 2

2.4.3车架横梁 2

2.5车架上的载荷分析 2

2.5.1车架垂直静载荷 2

2.5.2车架动载荷 2

2.5.3 其它形式的载荷 2

2.6 计算弯曲强度时的简化假设 2

2.7 车架纵梁的剪力和弯矩的计算 2

2.8 纵梁截面计算和校核 2

2.9弯曲应力的计算与校核 2

2.10 车架的临界弯曲应力 2

2.11横纵梁的尺寸 2

2.11.1 横梁 2

2.11.2 纵梁 2

2.11.3 车架的连接板 2

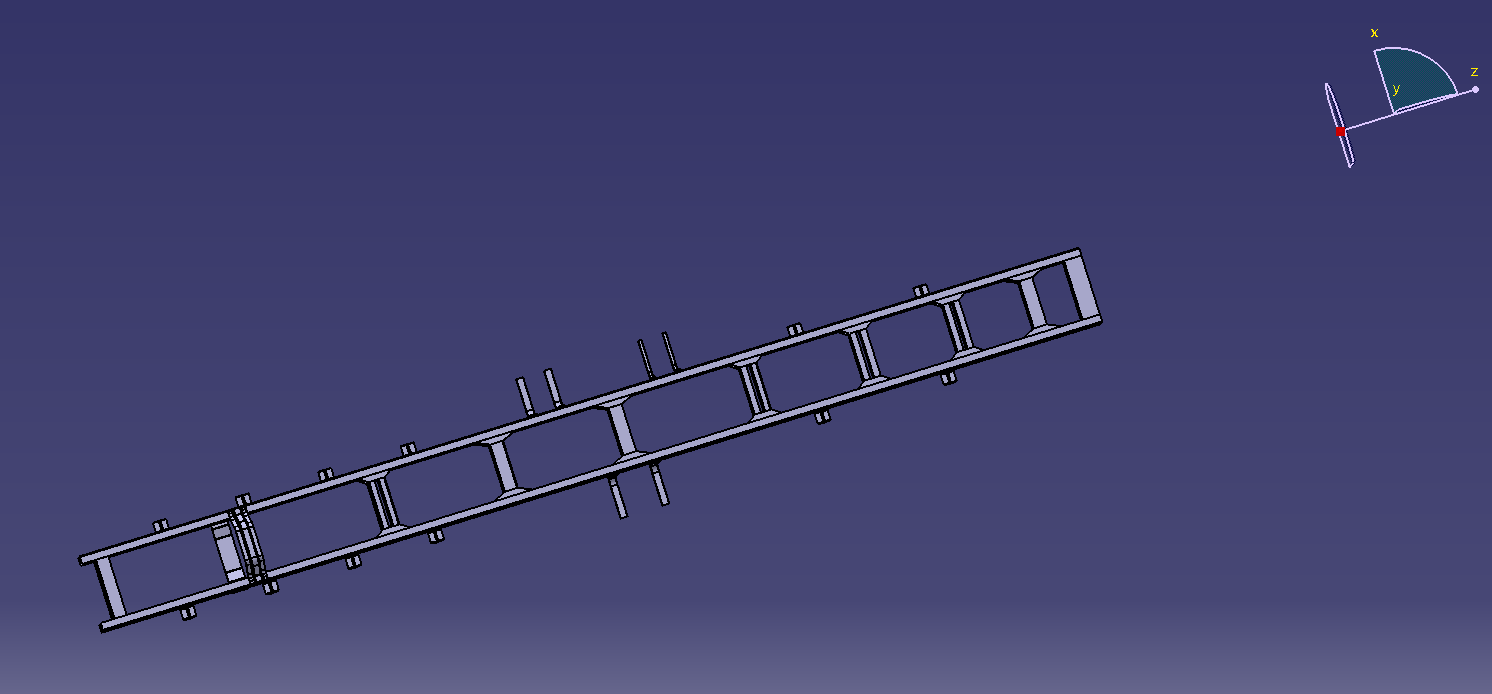

2.12 三维实体建模 2

第3章 车架静强度的计算和分析 2

3.1车架有限元模型的建立 2

3.2 工况及分析步骤的确定 2

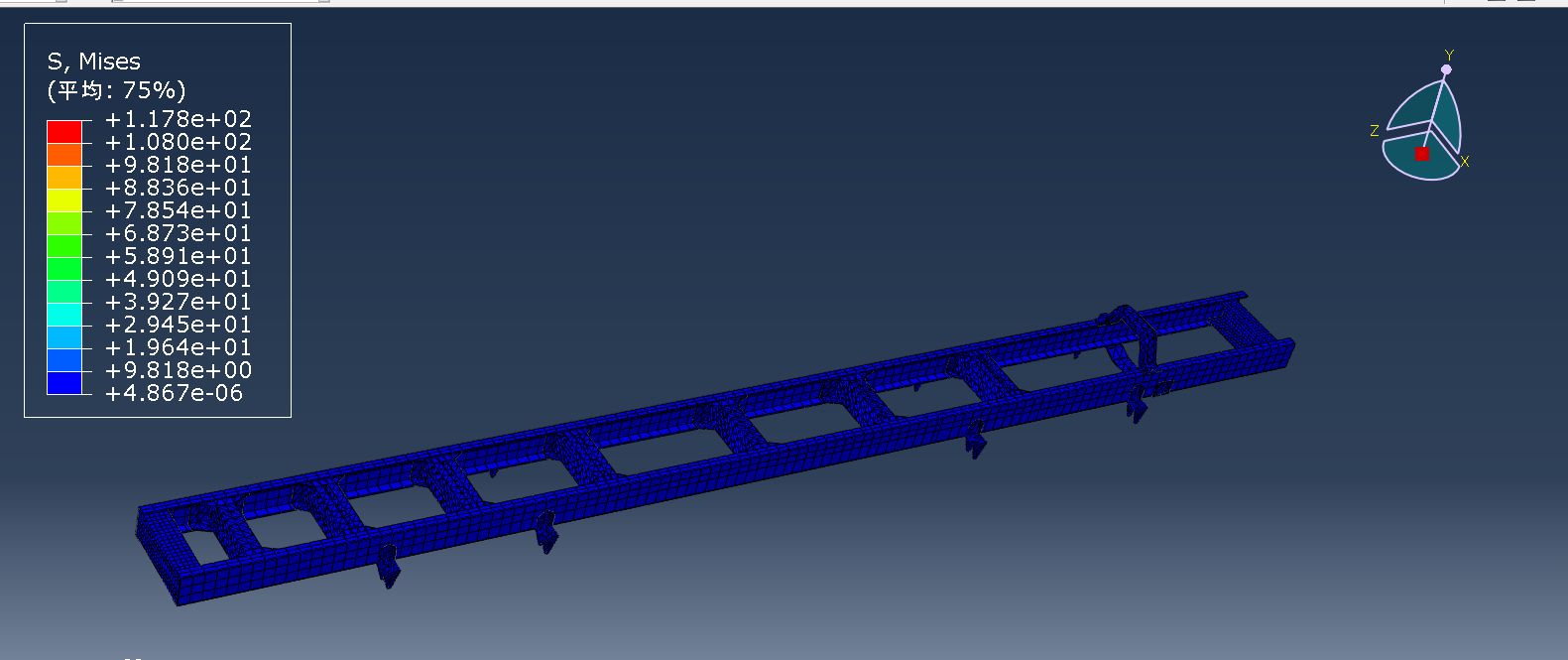

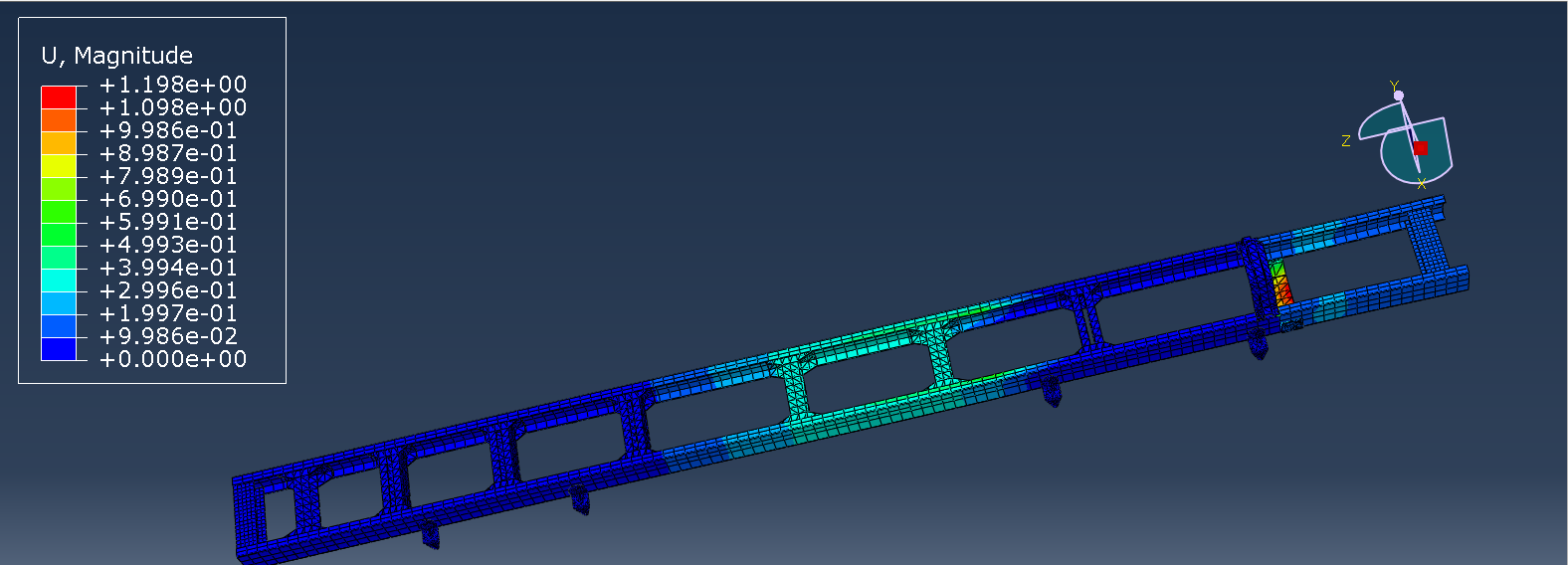

3.3各工况下的强度分析 2

3.3.1 满载弯曲工况 2

3.3.2 满载扭矩工况 2

3.4 结果分析 2

第4章 车架的模态分析 2

4.1理论基础 2

4.2分析方法与简化 2

4.3计算过程与结果 2

4.4结果分析 2

第5章 车架轻量化与拓扑优化 2

5.1 轻量化技术介绍 2

5.2轻量化方法的选择 2

5.3结构设计优化方法 2

5.3.1尺寸优化 2

5.3.2形状优化 2

5.3.3拓扑优化 2

5.4车架轻量化设计流程 2

5.5车架的拓扑优化 2

第6章 总结与展望 2

6.1全文总结 2

6.2研究展望 2

参考文献 2

致 谢 2

第1章 绪论

1.1课题研究的目的和意义

近些年以来,空气污染现象日益严重,对人们的生活和世界气候的影响越来越大。同时,汽车排放的尾气成为影响空气治理的主要因素之一,如何在汽车领域上实现节能减排成为现代汽车发展的大方向之一。汽车的轻量化是减少汽车排放和燃油消耗的重要手段之一,轻量化意味着车辆在满足的强度和刚度等物理性能以及行驶时汽车的工作性能等要求的同时,去尽可能降低整车或部件的质量并且降低车辆的制造成本。车辆的轻量化设计能降低行驶阻力,提高汽车的动力性和燃油经济性[1]。据统计,重量每减少10%,能使汽车油耗、排放分别减少7%、4%[2]。货车车架作为货车的基体,它通常由两根纵梁和几根横梁组成。车架通过前桥、后桥、悬挂装置支承在车轮上,需要有足够的刚度以及强度来承受汽车载荷和车轮传递的路面冲击[3]。

本文以某货车的车架作为研究对象,对车架进行轻量化研究和设计,以提高货车的动力性能和燃油经济性等性能,减少排放和降低整车成本。在轻量化的同时,提升车辆的结构安全性,减少事故发生的几率,保护人身及财产安全。在对新车架的研究开发中考虑轻量化,也有利于减少二次开发成本,缩短开发周期,使汽车领域得到发展。

1.2国内外研究现状概述

在国外,汽车的轻量化技术诞生于20世纪70年代,在几十年的快速发展后,现今已形成较为全面的体系。轻量化主要分为了三个方向,包括新材料的运用、新的生产工艺,还有结构优化设计。在材料方面,主要是高强度钢、铝合金以及复合材料等的发展和应用。1994年,Porche公司通过使用轻型钢材对轿车车身进行轻量化设计,最终使汽车质量降低了25%[4]。2000年,本田汽车公司通过将AFS技术和单体车身结合起来,创造性地研发出一种全铝式车身,使得汽车质量减少了47%。在2002年美国通用汽车有限公司通过使用复合材料,制造出一种复合型车身,相对钢结构的车身,其质量减重达60%[5]。在结构优化方面,主要是利用计算机技术和辅助设计软件并结合数学理论方法,对汽车的结构进行优化设计。1991年Matsumoto就已采用尺寸优化手段对小型车的车架进行了轻量化优化[6]。美国的Altair公司在城市公交车上采用拓扑优化,使车辆质量减少了30%,乘员空间增加了19%,但生产成本却减少了大约40%[7]。随着计算机技术等的发展,这些结构优化技术已经变得越来越成熟。

我国的轻量化技术的发展虽然起步较晚,水平也较为落后。但是随着国内汽车工业的快速发展,轻量化技术在汽车领域的应用也逐渐推广开来,主要研究方向在于运用有限元软件对汽车结构进行优化和设计。2006年安徽江淮汽车公司以半承载式客车为样车,建立车身拓扑优化模型,将车身弯曲刚度和扭转刚度一起进行综合分析,通过运用拓扑优化设计方法进行优化设计,然后对优化后得到的车身结构进行分析校核,最终使车身质量减少了14.6%,取得了较好的轻量化效果[8]。2011年华南理工大学和浙江吉利汽车研究所共同研究了在使车身模态、刚度和碰撞安全等多项性能得到满足的前提下,对汽车车身结构多目标优化的轻量化方法。这种优化方法提高了整车的碰撞安全性,在使白车身扭转刚度得到控制的同时,实现了白车身零件的轻量化[9]。2014年吉林大学在结合吉林省科技发展计划重大项目中,对轿车前副车架进行结构有限元分析和结构优化,在其他各评价指标没有明显下降的同时,使副车架减重了约15%,实现了结构轻量化的目的,验证了结构参数化轻量化优化设计方法的科学性与可行性[10]。当前,对汽车整车或各部件运用有限元法进行静力分析和模态分析,并在这个分析基础上对结构进行优化已成为主要的手段方法之一。但对于一些产量不高或运用不广泛的重型专用车,有限元技术还没有得到普遍的应用。对于这些重型专用车辆来说,车架占整车质量的一大部分,通过减少车架质量将为车辆的轻量化提供巨大的潜力空间。因此,本文将采用有限元法,对重型专用车进行分析、设计和优化,不仅对于解决企业实际生产中遇到问题有较高价值,而且对于轻量化在汽车领域的应用也有一定的参考价值。

1.3本文主要研究内容

本文以EQ1290W载重汽车车架为研究对象,对其进行有限元分析和校核,并在此基础上完成轻量化设计,研究内容主要包括:

- 车架设计:参考EQ1290W货车的相关参数对车架进行设计

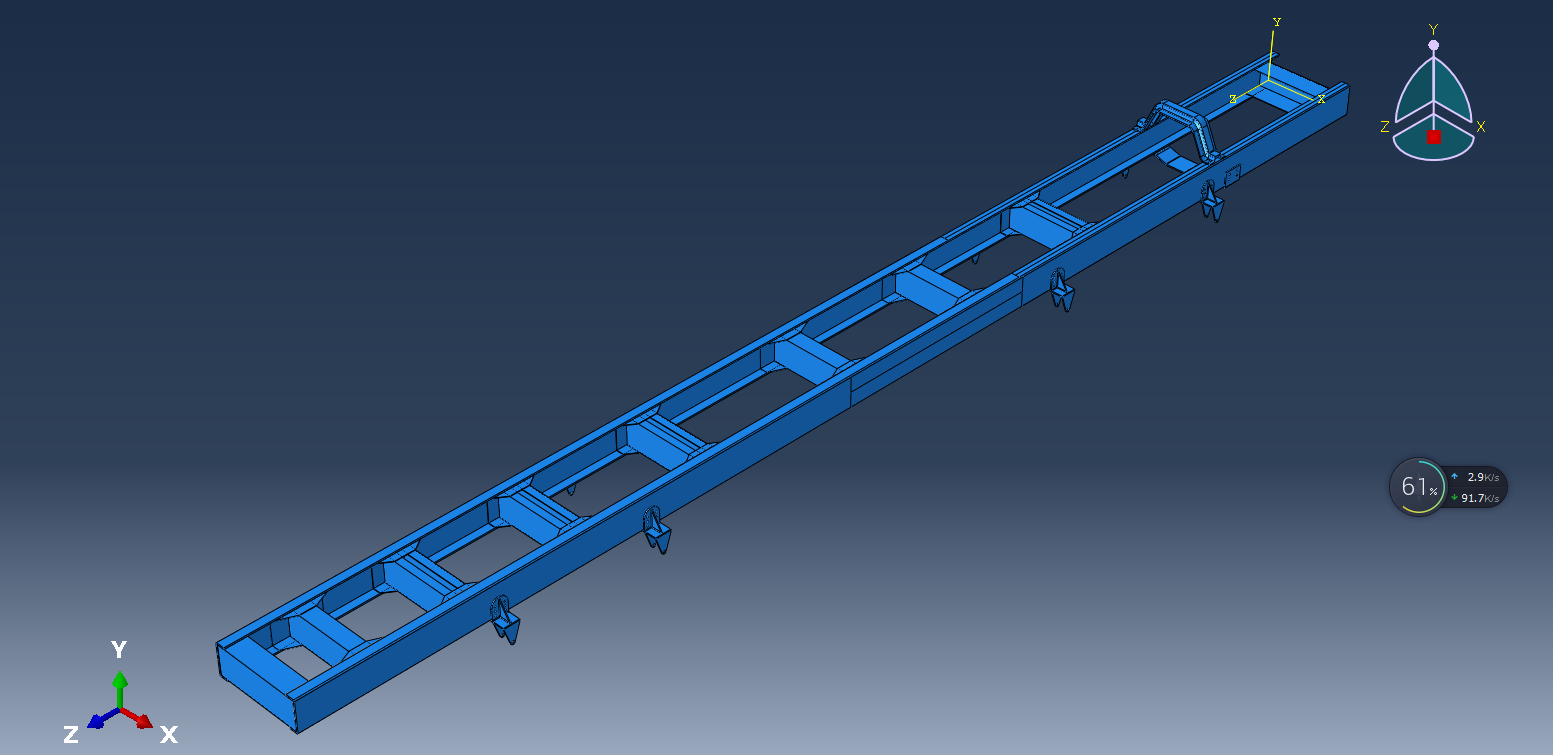

- 车架建模:利用Catia建立三维模型,并通过Abaqus建立车架有限元模型

- 车架分析:通过对车架进行静强度分析校核车架结构性能;对车架进行模态分析,研究低阶频率对车架的影响

- 车架的优化设计:当车架结构设计满足汽车使用性能要求后,对车架结构进行优化设计,减轻汽车整车或部件的质量,达到轻量化的目的。

第2章 车架设计

2.1载货汽车的主要参数

车型:东风EQ1290W载货汽车

有关参数:

货车外形尺寸:1198024703350mm

总质量:29400kg

货箱尺寸:95002294800mm

整备质量:11405kg

额定载质量:17800kg

前悬/后悬:1250/2530、3230 mm

前轮距:1950mm

后轮距:1860mm

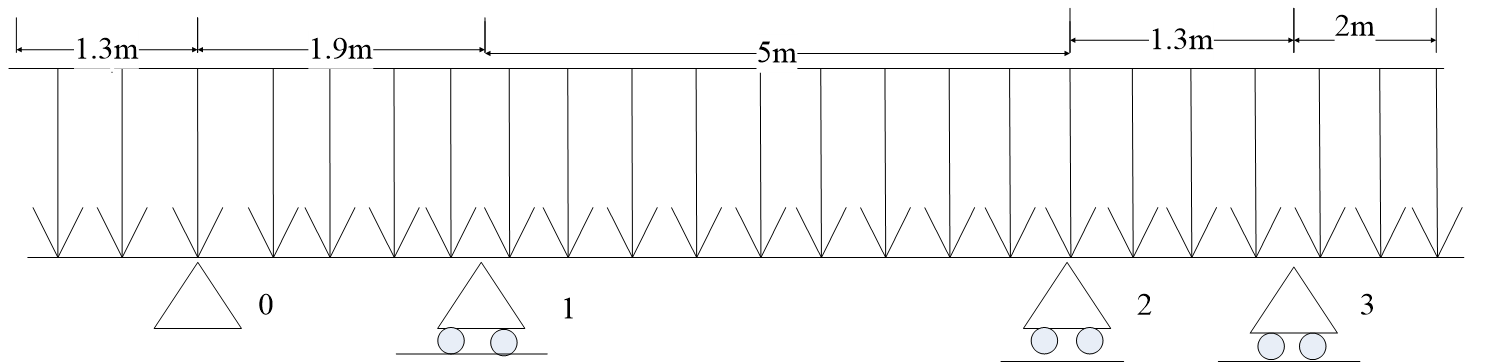

轴距:1900 5000 1300mm

接近角/离去角:32/20

弹簧片数:9/9/10

2.2车架形式的确定

汽车行驶时,车架承受着各部件传来的力和力矩,承受着大部分的载荷。车轮受到来自地面的冲击时,冲击载荷会传递给车架。当在道路不平的路段行驶时,车架还会产生扭转变形,因此,车架要有足够的强度和刚度[11]。

车架根据结构形式的不同可以分为几类,分别是X型车架、中梁式车架和边梁式车架。X型车架在中心梁前后部位焊接一对叉型梁,因为俯视看车架呈X形,故称为X型车架。这类车架多应用于轿车,但因为车架占用汽车后部空间较大的缺点,现在使用越来越少。中梁式车架没有横梁,在汽车中心用一根梁和一些悬托架组成。因其扭转刚度较大,所以车轮的运动空间也较大。边梁式车架是由两根平行纵梁和若干根横梁构成,并通过铆接或焊接而连成整体的坚固的刚性构架。由于中梁式车架精度要求高,制造工艺复杂,安装困难,维护修理不便;而边梁式车架因为安置车身和布置总成部件时较为方便,方便车型的多样化发展和进行车型改装。综上所述,车架设计形式选用边梁式。

2.3制造工艺和材料的选取

车架的纵横梁多采用冷冲压技术,采用槽钢、角钢等型材。对于货车车架,其纵横梁主要通过铆接的方式连接成一个整体,但在必要时也可以通过防松螺栓进行连接。车架所使用材料应该具有良好的冲压和焊接等工艺性能,并且材料要有足够的屈服极限和疲劳极限,而低碳和中碳合金钢则能满足这些要求。除此之外,根据所选定的制造工艺方式的不同,车架材料的选取也有一定的区别。一些大型车辆的车架拉伸尺寸不大且形状不复杂,则通常使用的材料是强度稍高的20、25号钢、09SiVL、10TiL等钢。当钢板的强度过高时,在冷冲压时容易发生开裂并且冲压回弹较大,所以不宜采用。在本设计中,车架材料采用的是Q345钢。

2.4车架结构的确定

2.4.1车架宽度

取左右两纵梁外侧面之间的距离为车架的宽度。根据汽车总布置参数可确定车架的宽度:汽车发动机的外轮廓距离决定了车架前部的最小宽度,而最大宽度受到汽车前轮最大转角的限制,车架外侧的轮胎和钢板弹簧片的相关参数影响车架后部的最大宽度。根据相关文献、汽车行业标准及同类车型参数,以及结合设计经验,本货车车架宽度初步选取为860mm。

2.42车架纵梁

一般,纵梁的长度大约为汽车的长度,根据经验取汽车轴距的1.4-1.7倍为初始值,不仅是为了实现车架功能,同时也是为了便于整车总成部件的布置。在本设计中,轴距为8200mm,故纵梁选用总长为11500mm的槽钢。

2.4.3车架横梁

货车车架一般有多根横梁,它们的结构和用途也有所不同。本车架设计中预设11根横梁,按照从车尾到车头的顺序各个横梁的结构和用途如下:

第一根横梁为后横梁,与两纵梁一起构成完整的框架,其断面形状为槽形。

第二根横梁作为安置备胎的的地方,其断面形状为槽形。

第三、四、五根横梁分别安装在后钢板弹簧支架附近,承受各种力和力矩,其断面形状为槽形。

第六、七、八根横梁用作传动轴的支承,使传动轴有足够的安装空间以及运动空间,横梁的断面形状为槽形。

第九根横梁作为驾驶室的安装梁,横梁形状结构为上拱形,用于驾驶室后部的安装。

第十根横梁为发动机托架,安置在发动机前端,可以防止与前轴发生碰撞干涉。

第十一根横梁用来支承货车水箱,横梁断面形状为槽型。

2.5车架上的载荷分析

2.5.1车架垂直静载荷

垂直静载荷是指车架、车身的自重以及安装在车架上的各总成及附件的质量和有效载荷(乘员和货物)质量的总和,它会使车架产生弯曲变形。

2.5.2车架动载荷

根据路面情况和载荷的对称性,车架受到的动载荷可以分为两类,包括对称的垂直动载荷和斜对称的动载荷。对称垂直动载荷是汽车以较高车速行驶时产生的,它的大小与垂直静载和加速度有关,这种动载荷会使车架产生弯曲变形。当汽车在不平道路上行驶时,汽车的前后几个车轮的轴线不处于同一平面上,载荷会使车架连着车身向同一方向倾斜,使车架发生扭转变形,这种动载的大小与道路情况、车身、车架和悬架的刚度有关。

2.5.3 其它形式的载荷

安装车架的各总成机件在工作时也会产生力,如发动机、减震器等;同时,汽车在加速减速等变速运动时,车架上的载荷会重新分配引起垂直载荷;转弯时,汽车会产生侧向力。所以,实际上汽车车架是受到一系列力和载荷的共同作用。

2.6 计算弯曲强度时的简化假设

根据之前的分析,由于车架在实际路况所受载荷情况较为复杂,为了简化计算,在计算弯曲强度和进行强度校核时,使用了以下几条简化措施:

因为车架左右是对称的,且左右纵梁的受力情况基本相同,故可把两纵梁是当作支承在轴上的简支梁。

汽车上有效载荷在车厢全长上均匀分布,且所有作用力都通过车架截面的弯曲中心。

空车时, 包括车架自重在内的簧上质量在两纵梁上均匀分布,根据文献经验值,对于一般的载货汽车来说,可将货车簧上质量取为自身质量的2/3。

2.7 车架纵梁的剪力和弯矩的计算

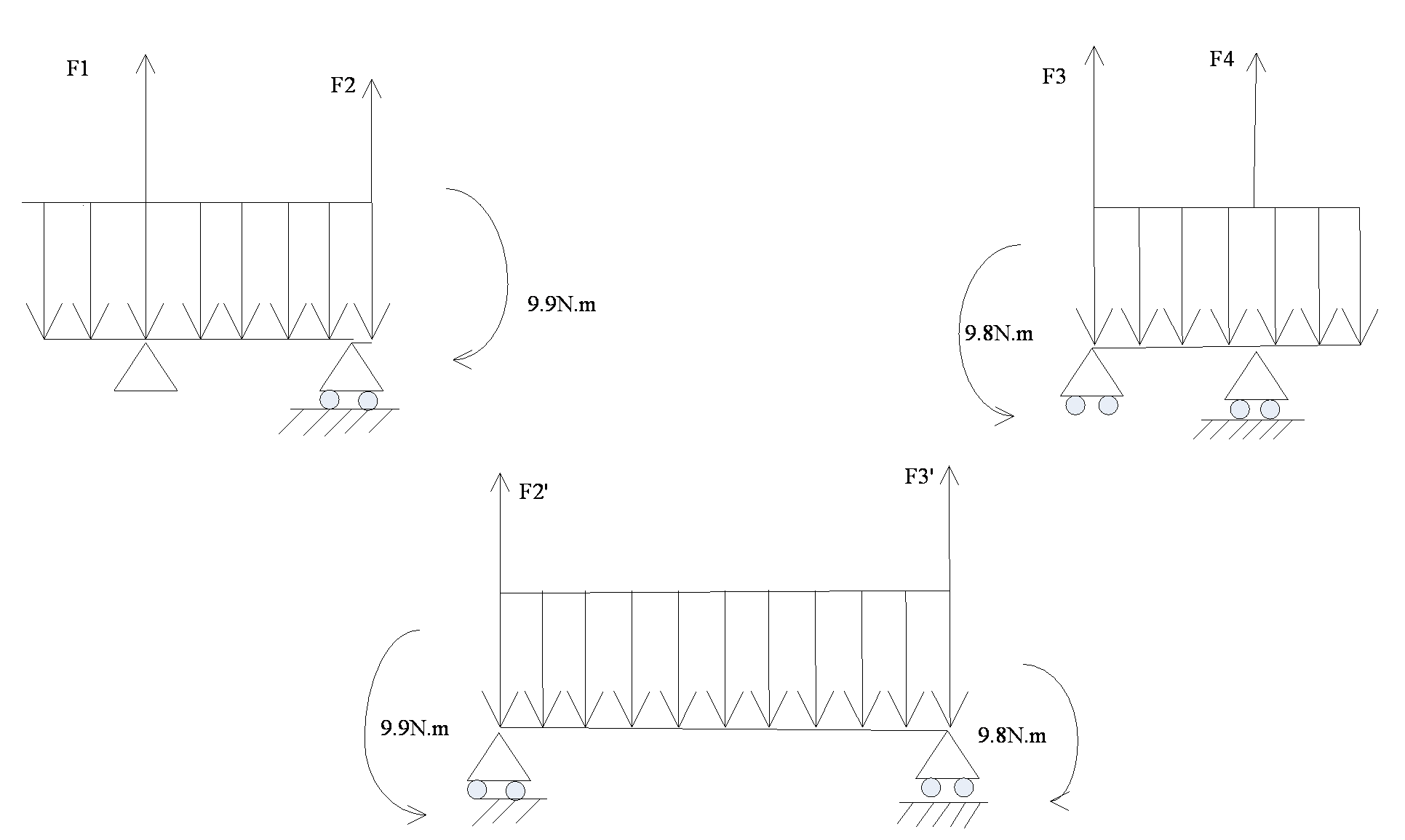

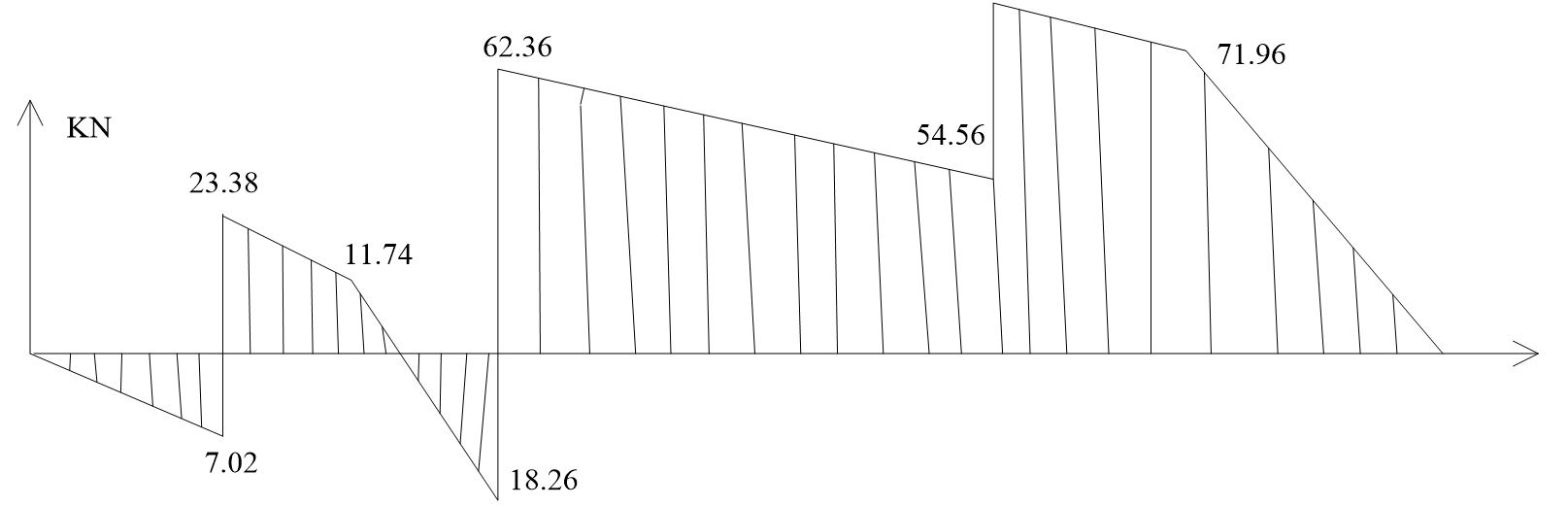

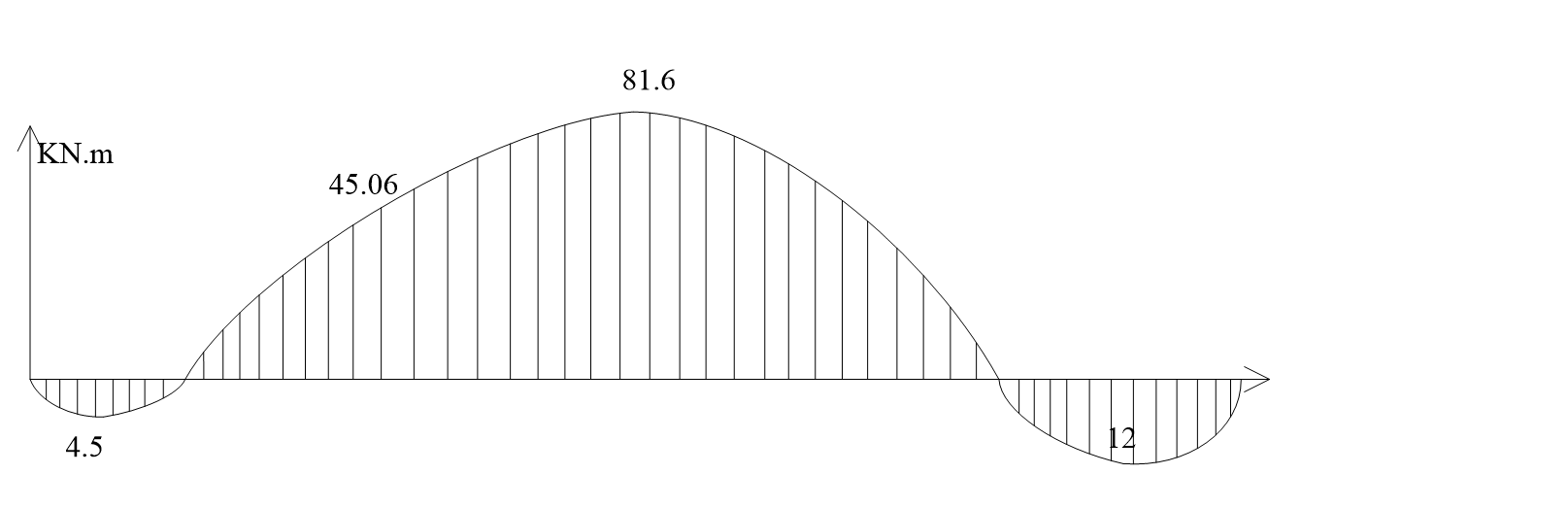

将纵梁简化为一个连续梁,如下图2.1所示。

图2.1 纵梁简化图

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: