杰德轿车制动系统设计毕业论文

2020-02-17 10:59:11

摘 要

如今中国汽车保有量虽然增长缓慢但是基数庞大,加之公路网络的延伸,高速公路行车状况复杂,致使交通事故发生次数增加。一套制动性能优良的制动系统对确保驾驶员生命安全和整个汽车行业发展的重要意义。

本次设计通过比较不同类型的制动机构,选取其中能够满足本制动性能要求的部件组成杰德轿车的制动系统。通过相关经验和计算公式,设计计算了主要零件的结构数据和尺寸参数,并对关键的评价指标进行校核。根据设计和计算的数据,以前轴制动器为例,利用CATIA进行三维建模,利用CAD进行二维装配图和零件图的绘制。

关键词:制动系统;设计计算;建立模型

Abstract

Nowadays, although the number of cars in China is growing slowly, but the base is large, coupled with the extension of the highway network, the driving condition of the highway is complex, resulting in an increase in the number of traffic accidents. A set of braking system with excellent braking performance is of great significance to ensure the life safety of drivers and the development of the whole automobile industry.

In this design, by comparing different types of braking mechanisms, the components which can meet the requirements of braking performance are selected to form the braking system of Jade car. Through the relevant experience and calculation formula, the structural data and size parameters of the main parts are designed and calculated, and the key evaluation indexes are checked. According to the design and calculation data, the front shaft brake is taken as an example, the three-dimensional modeling is carried out by CATIA, and the two-dimensional assembly drawing and part drawing are drawn by CAD.

Key words: braking system; design calculation; establishment of model

目 录

摘 要 I

第1章 绪论 1

1.1设计研究背景 1

1.2国内外研究现状 1

1.3设计目的及意义 2

第2章 制动系统的设计要求 3

2.1汽车制动系统概述 3

2.2汽车制动系统设计要求 3

第3章 制动系统整体设计计算 5

3.1整车基本参数 5

3.2同步附着系数φ0 5

3.3制动器制动力分配系数 5

3.4前、后轮最大制动力矩 6

3.5应急制动以及驻车制动的制动力矩 6

3.5.1应急制动的制动力矩 6

3.5.2驻车制动的制动力矩 7

第4章 制动系统设计计算 8

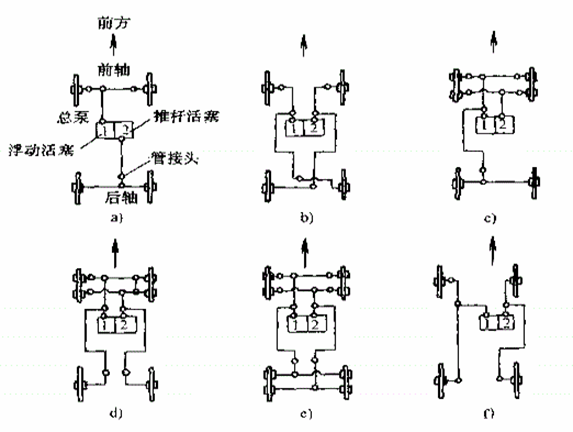

4.1驱动机构选取 8

4.2制动器管路选取 8

4.3液压式驱动机构设计计算 9

4.3.1制动轮缸直径d 9

4.3.2制动主缸直径d0 10

4.3.3制动踏板力Fp 11

4.3.4制动踏板工作行程Sp 11

第5章 制动器的结构设计 12

5.1设计制动器的一般要求 12

5.2制动器类型选取 12

5.3浮钳盘式制动器主要参数的设计与计算 14

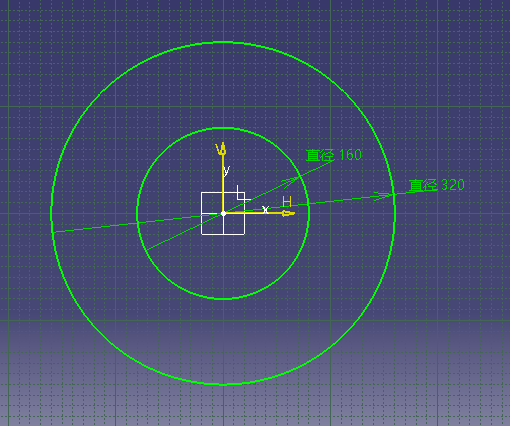

5.3.1制动盘直径D 14

5.3.2制动盘厚度h 15

5.3.3摩擦衬块摩擦系数f 15

5.3.4摩擦衬块外半径R2与内半径R1 15

5.3.5摩擦衬块外有效半径Re 15

5.3.6制动块厚度 16

5.3.7制动器制动摩擦衬块的工作面积 16

5.3.8摩擦衬片的磨损特性计算 16

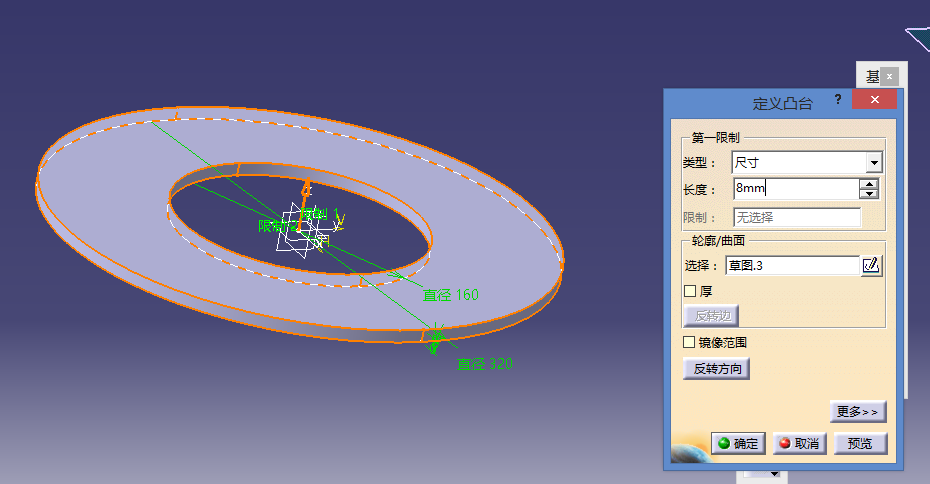

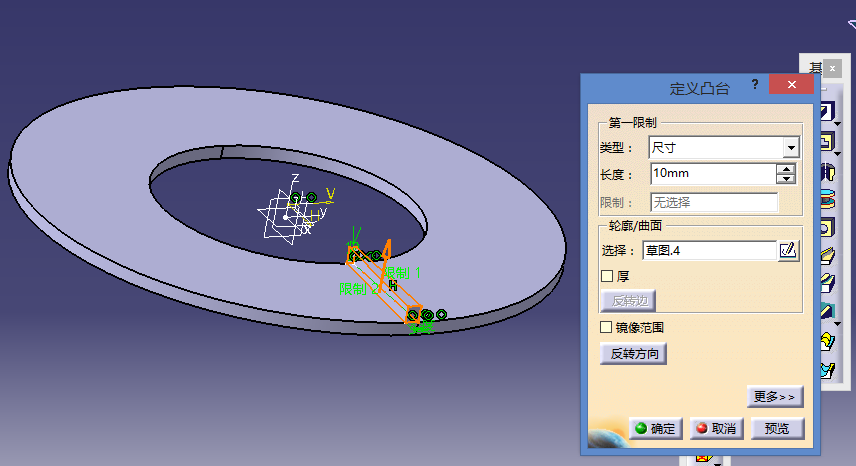

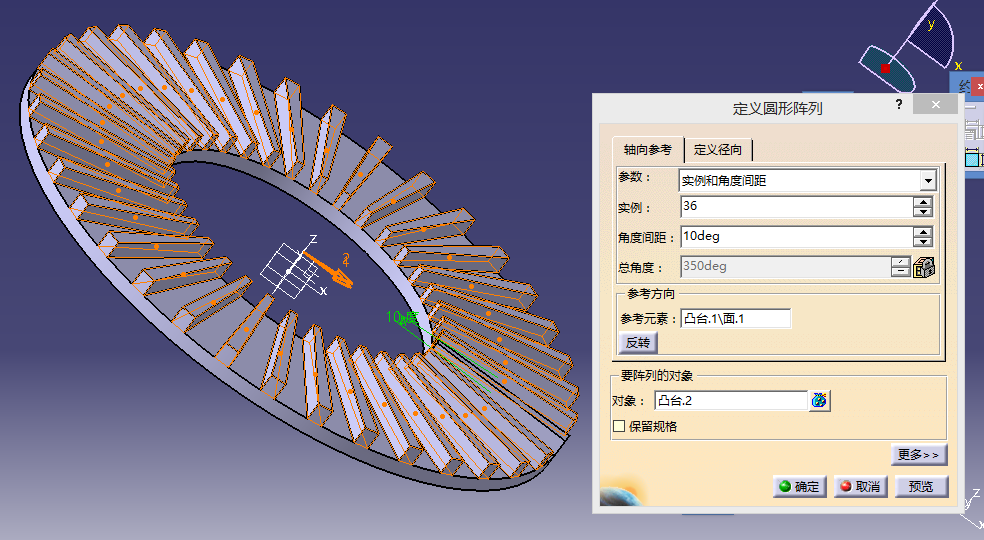

第6章 前轮通风盘式制动器建模 18

第7章 结 论 21

致 谢 22

参考文献 23

第1章 绪论

1.1设计研究背景

自1978年开始,中国拉开改革开放的大旗,国内市场开始积极而充满活力。经济大幅提升的同时,国内人民对出行方式的选择权利也在增大,在此基础上,国内汽车行业各公司为了抢占市场,纷纷刻苦钻研,突破技术,形成汽车行业的良性竞争,使得汽车市场售价降低。两方面的影响下,中国汽车行业蓬勃发展,甚至一度成为国民经济重要支撑。从2000年开始,汽车在中国市场所占份额的增长越来越快,十年间,中国汽车市场高速发展,在2010年,中国汽车市场成为世界的最大的汽车市场。由于起步较晚,中国汽车行业的发展在底特律汽车城宣布破产后,仍表现出积极地活力。汽车市场的迅速发展,不仅仅是在战略上提出了相应要求,并且还需要在汽车各个系统技术上不断革新。整个中国市场的汽车保有总量在经过飞速发展后,现在已经达到了一个趋近平缓的增长趋势。虽然如今增长变缓,国内的总汽车保有量是一个巨大基数。

在汽车市场发展的同时,我国的公路系统也在作出相应的发展调整,不断壮大,截止2018年,我国高速公路总里程突破14万公里。汽车市场的发展使得更多的汽车出现在日常生活中,使得在特定时间段内,特定地点或行车线路的汽车量过大,例如工作日的早高峰和晚高峰,此外,节假日外出,特别是长假时期的自驾游,也是车主们驾车集体出游的高峰时期。汽车数量的增加,引起城市道路拥堵,汽车之间的间距缩小等问题。高速公路系统的发展,使得两地之间的交通更加便利,高速公路上的驾驶速度限制不高,在追求时间的状况下,大多数驾驶员保持高速行驶,行车安全系数变低。

在汽车流动密度增大和汽车驾驶速度偏高的共同作用下,汽车的行驶状况变得更加杂乱且变化性强,使得汽车交通事故发生的频率不断增高。而在发生的汽车交通事故中,约有半数是由于汽车制动系统的未能及时有效地行驶其相应功能而导致。

除去对汽车行驶安全性的影响,制动系统性能的好坏还直接影响着汽车行驶的平均车速以及运输效率,即是商用车在货物流通运输领域经济效益的重要影响因素。所以,为了在庞大的汽车市场中保持足够的竞争力,在复杂的行车环境下保障汽车行驶的安全性,设计研发性能优良的汽车制动系统是每位汽车行业从业者必须面对的设计基础和热点。

1.2国内外研究现状

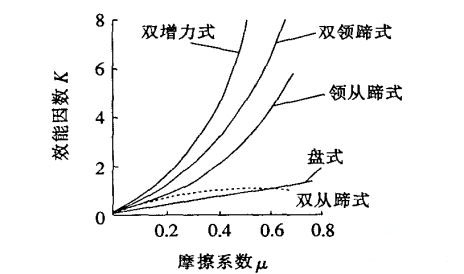

汽车制动系统设计发展至今天,已经达到一个较为成熟稳定的状态。汽车制动系统在制动时需要具有足够的制动力,并且在整个制动过程中能够保持良好的制动状态,使制动稳定可靠[1]。制动器是汽车制动系统中最重要的一个部件,其性能的好坏直接决定着汽车是否具有满足要求的制动性能,可分为鼓式和盘式[2]。

盘式制动器在液压式驱动机构的作用下,能够产生的制动力足够大且相对来说更加稳定,在行驶状况恶劣的路面也能有较为良好的制动表现,而且空气能直接与盘式制动器接触,故其散热性也较好。因为以上原由,现在汽车市场上的乘用车制动系统基本都采用盘式制动器。

经过多年对盘式制动器的研究,盘式制动器的结构及工作原理基本趋于稳定,没有太大的突破口。如今国内外对盘式制动器的研究主要集中于综合性能的分析改进,通过建立盘式制动器有限元模型,分析盘式制动器进行制动时的工作应力情况,从而匹配到能满足盘式制动器性能要求的材料。同时,通过试验得到各个部件的振动频率,进行制动稳定性的分析,从而得以判断制约出制动器制动性能主要部件,进而从主要影响因素去改进其强度、振动、噪声、摩擦产生的热量传导等方面的缺陷[3]。

在当今汽车主要部件模块化、设备功能集成化、操纵控制电子化、供给能源清洁化的发展趋势下,汽车制动系统也随之朝着操纵控制电子化的方向发展,汽车防抱死制动系统(ABS)的自动控制功能,已然成为保证当代汽车制动安全性的标准配置。更多的汽车研究技术中心、汽车公司和制动部件生产厂商将目光投向了电子制动系统技术的钻研和突破,并积极将成果进行推广。在这样的大背景趋势下,电子制动系统将进一步发展,制动系统性实现品质的提升,也为整个汽车底盘的一体化、集成化造就进步基础[4]。

1.3设计目的及意义

本次设计的目的是在充分考虑制动系统最基本的控制机构和制动执行机构的各种性能及设计要求的情况下,针对具体一款杰德轿车车型,通过查阅相关文献,收集相关资料,同时梳理总结现有相关知识,增强对乘用车制动系统的认知与,理解并在指导老师和同学们的帮助下,通过自身的努力,设计出能够满足杰德轿车工作需求及安全要求的制动系统。

制动系统设计是汽车设计中重要的环节之一。在这个竞争激烈的市场和复杂交通路况的背景下,设计出能保证良好的制动性能和较低的成本的制动系统对提升汽车安全性和行业品牌可信度具有重要意义。

第2章 制动系统的设计要求

2.1汽车制动系统概述

使行驶中的汽车降低行驶速度或者直接停止行驶,使行驶在坡路上的汽车的速度稳定在一个满足驾驶要求的范围内,使已经停止行驶的汽车可靠地保持在指定地点不动,称作汽车制动。为实现汽车制动作用而在汽车上安装设置的,方便驾驶人能根据行驶路段的各类情况进行判定从而使汽车产生制动行为的一系列专门装置,就是汽车制动系统。

根据制动效果的不同,制动系统可分为使行驶中的汽车进行制动工作的行车制动系统、使已经停止的汽车稳定停靠在指定地点的驻车制动系统、进行突发情况处理的应急制动系统、以及辅助整体制动工作完成的辅助制动系统。任何一种制动系统都至少由四个基本组成部分,分别为提供初始制动力的部分,设定制动力分配及大小的部分,将制动力传递到工作位置的部分以及制动工作的部分。传递更加完善高级的的制动系统还具有进行制动调节的装置,对制动系统异常工作状态做出警报的装置、以及使制动压力能一直保持满足制动工况要求的装置等。

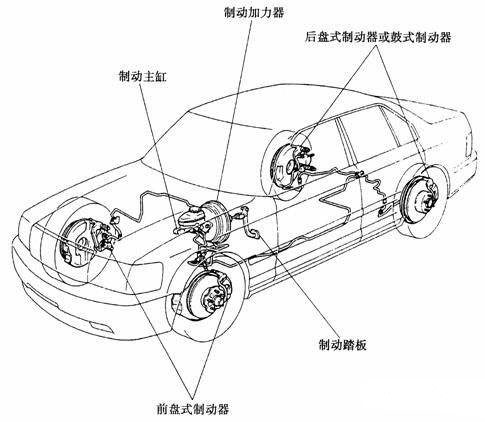

图2.1 乘用车制动系统

图2.1 乘用车制动系统

2.2汽车制动系统设计要求

制动系统应满足以下设计要求:

- 能满足相关标准。

- 具有足够的制动力,包括汽车行驶时减低车速所需要的制动力和使已经停止行驶的汽车可靠地保持在指定地点不动所需要的制动力。行车制动力的足够与否,通常情况下是用在特定的初始条件下,汽车整个过程中制动减速度大小,以及从汽车制动距离,这两项指标来评估的;驻车制动效能的好坏是以汽车在特定的路面状况下所能达到的无限制稳可靠停车的最大坡度来衡量的[5]。

- 制动时工作可靠。汽车至少应当有两套制动装置,分别是汽车在行驶时使用的制动装置和汽车在停靠时使用的制动装置。并且驱动两套装置进行制动的机构应相互独立。除此之外,行车制动驱动机构应该有不少于两套,相互独立的制动管路,当其中一套故障时,另外一套或几套制动管路系统能继续正常进行制动工作,使汽车整体的制动效能不小于无制动管路系统故障或失效制动工作状态下的30%[6]。

- 热稳定性好。

- 水稳定性好。

- 操作稳定性好。

- 操作能符合驾驶员对轻便性的要求。

- 作用滞后时间短。

- 制动时因摩擦而产生的噪音不能过度。

- 摩擦衬块的材料在制造和使用过程中产生的损耗废屑,进入环境后造成的污染应尽可能的小。

第3章 制动系统设计计算

3.1整车基本参数

查阅相关资料文献可得如下表格:

表3.1 整车基本参数

东风本田-杰德2017款1.8L自动经典版5座 | ||

空载 | 满载 | |

整车质量(Kg) | m’a=1409 | ma=1800 |

轴距L(mm) | L=2760 | |

质心距前轴距离(mm) | L’1=1240 | L1=1320 |

质心距后轴距离(mm) |

|

|

质心高度(m) | h’g=0.63 | hg=0.60 |

轮胎规格 | 215/50 R17 | |

车轮有效半径(mm) | re=323.4 | |

3.2同步附着系数φ0

同步附着系数φ0是由汽车的结构参数决定的,反映汽车制动性能的参数。由汽车理论知,当汽车在不同φ值的路面上进行制动时,有以下三种情况:

- φlt;φ0,前轮先抱死,制动稳定,但丧失转向能力;

- φgt;φ0,后轮先抱死,汽车会失去方向稳定性;

- φ=φ0,前、后轮同时抱死,制动稳定,丧失转向能力[7]。

在实际情况中,制动时选择牺牲转向能力来确保整车处于稳定工作状况,从而尽可能保证行车的安全性。在本次设计中,考虑到汽车制动发生最恶劣的情况,即ABS系统故障失效,车轮在制动时抱死,则保证附着系数φ≤同步附着系数φ0。

本次设计选定的车型一般在干燥的沥青或混凝土路面行驶,选取φ0=0.8。在恶劣的制动条件下,汽车不会出现丧失方向稳定性的情况,满足设计要求。

3.3制动器制动力分配系数

根据汽车理论相关知识可知,前后制动力分配比恒定的汽车制动系中,在汽车质重和质心位置确定的条件下,同步附着系数φ0的数值决定前后制动力的分配比。制动力分配系数可由公式得出:

(3-1)

,即得制动力分配系数。

3.4前、后轮最大制动力矩

查阅相关资料文献,由于本次设计选取的同步附着系数φ0较大,故应该从保证汽车制动时的稳定性出发,以当ABS系统故障失效,车轮抱死,汽车满载紧急制动到前轮抱死拖滑的最恶劣制动环境进行考虑,从而确定各轴的最大制动力矩,故后轴所需的最大制动力矩为:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

![G:\1270324275\FileRecv\MobileFile\Image\6QFEOHE68X_XM45$I6{GO]X.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw5596_202021710598171.png)