电动汽车正面碰撞中电池安全性及防护措施的研究毕业论文

2020-02-17 11:09:33

摘 要

本文主要进行电动汽车正面碰撞中电池安全性及防护措施的研究,在模拟碰撞过程中将研究对象简化为电池包箱体。对电池单体的力学性能进行探究,归纳单体内部失效的力学特性表现。阐述了研究汽车碰撞常用的有限元方法和关键理论。搭建研究对象的有限元模型,着重进行碰撞仿真结果的分析和改进措施的提出。

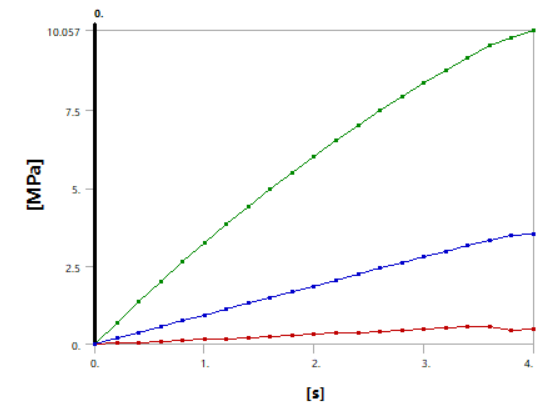

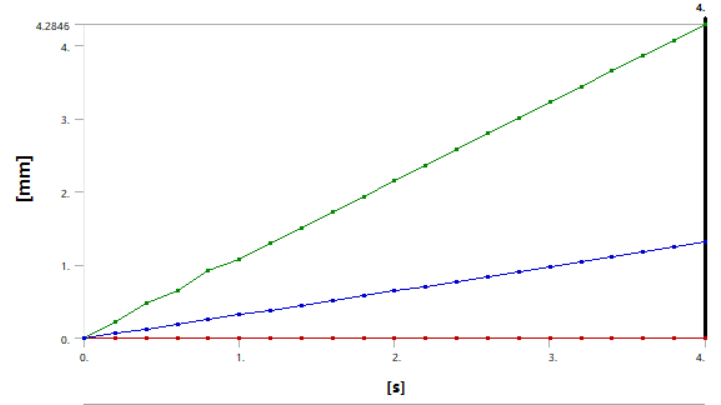

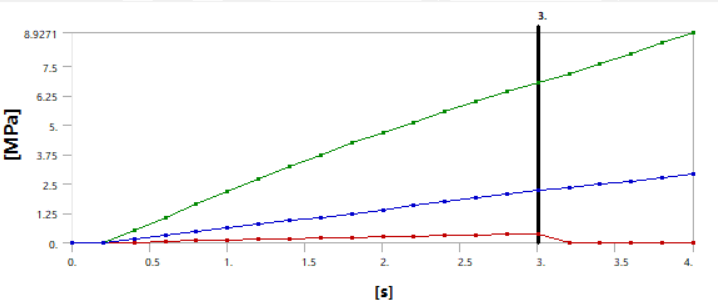

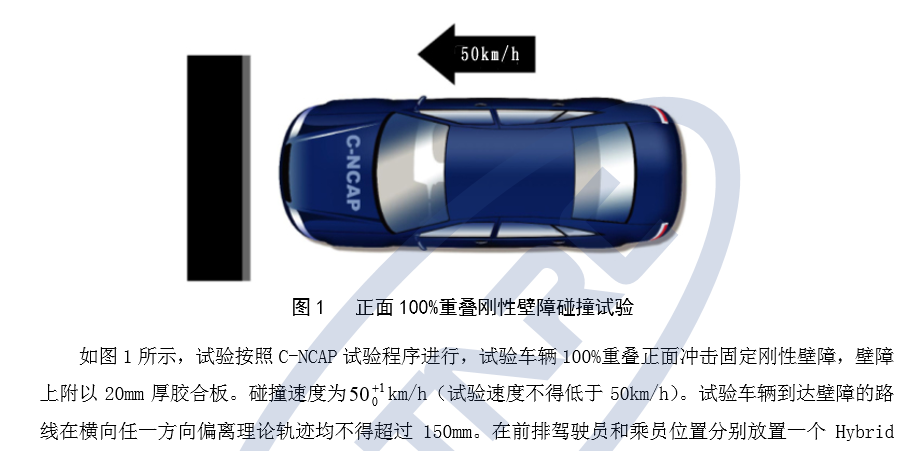

根据C-NCAP中对正面碰撞的试验要求,利用汽车碰撞常用的有限元软件ANSYS WorkBench LS-DYNA进行电池箱体的碰撞仿真,分析碰撞过程中电池箱体的形变、应力和最危险单体的形变及应力,探究电池的安全性。

仿真结果表明,箱体变形明显,在50km/h正面碰撞工况中失去对电池的保护作用。提出两种改进措施与方法,添加EVA泡棉的方法,使得单体的最大形变量减小8.2%,降低到2.0mm;改进电池箱体材料的方法,使得单体的最大形变量减小12.65%,降低到15.8mm。

关键词:电动汽车 正面碰撞 有限元法 电池安全

Abstract

This paper mainly studies the battery safety and their protective measures in the electric vehicles frontal collision. In the process of simulated collision, the research object is simplified into a battery pack. The mechanical properties of the battery cells were investigated to summarize the mechanical properties of the internal failure of the cells. The paper describes the finite element method and key theory commonly used in the study of automobile collisions. Constructing the finite element model of the research object, focus on analysing of collision simulation results and proposing the improvement measures.

According to the test requirements of frontal collision in C-NCAP, the crash simulation of the battery box is carried out by using the finite element software ANSYS WorkBench LS-DYNA, which is commonly used in automobile collision, to analyze the deformation, stress of the battery box the most dangerous battery cell during the collision, to explore the safety of the battery.

The simulation results show that the deformation of the box is obvious, the protection of the battery is lost in the 50km/h frontal collision condition. Two improvement measures and methods were proposed. The method of adding EVA foam reduces the maximum deformation of the battery cell by 8.2% to 2.0mm. The method of improving battery box material reduces the maximum deformation of the battery cell by 12.65% to 15.8 mm.

Keywords:Electric vehicle, Frontal collision, Finite element method, Battery safety

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 研究背景 1

1.1.1 电动汽车的安全性问题 2

1.1.2 电动汽车安全性国内外研究现状 3

1.2 研究目的及意义 5

1.3 研究内容及方法 5

第2章 电动汽车动力电池分析 7

2.1 电池选型及结构 7

2.2 电池单体力学特性分析 10

2.3 电池的失效判定 12

2.3.1 判定方法 12

2.4 单体仿真试验 13

2.4.1 圆柱头侵入试验 13

2.4.2 球头侵入试验 15

2.5 电池包参数计算 16

2.6 本章小结 18

第3章 汽车碰撞仿真理论 19

3.1 汽车碰撞安全性研究方法 19

3.2 碰撞试验法规 19

3.3 汽车碰撞仿真理论分析 22

3.3.1 碰撞仿真理论研究现状 22

3.3.2 显式非线性动力学方程 23

3.3.3 时间步长 25

3.3.4 碰撞过程中的非线性特性 26

3.3.5 沙漏控制 29

3.4 本章小结 31

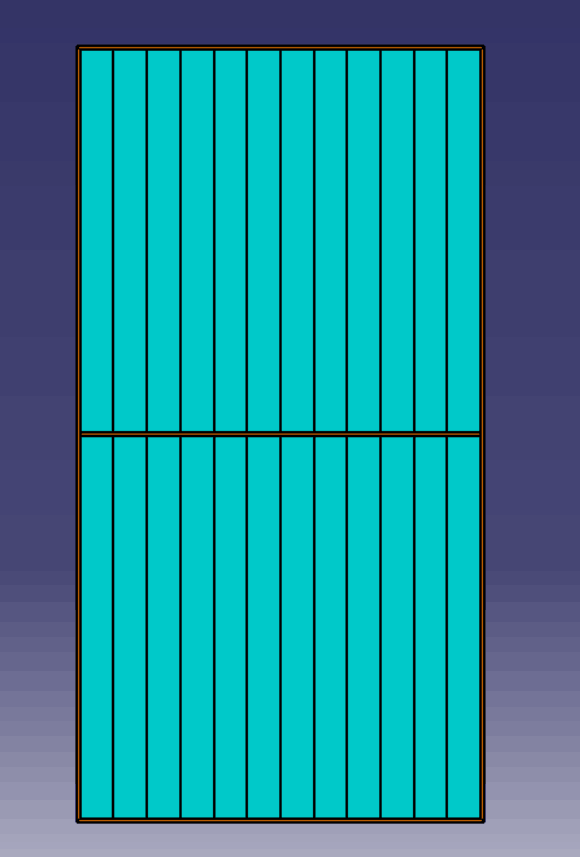

第4章 动力电池包建模与分析 32

4.1 电池包机械结构设计要求及设计方案 32

4.2 有限元模型建立 34

4.2.1 有限元建模的流程与原则 34

4.2.2 电池包有限元模型建立 36

4.2.3 单元类型与材料模型 36

4.2.4 网格划分与质量控制 37

4.2.5 边界条件 37

4.3 本章小结 38

第5章 正面碰撞工况仿真分析及改进 39

5.1 电动汽车电池包箱体正面碰撞仿真分析 39

5.1.1 形变及应力分析 40

5.1.2 能量曲线 42

5.2 基于正面碰撞电池包安全性优化 43

5.2.1 优化方法及目标 43

5.2.2 优化后的安全性分析 44

5.3 电池包底部刺穿工况仿真分析 46

5.3.1 定义地面异物 47

5.3.2 边界条件 47

5.3.3 电池失效分析 48

5.4 本章小结 49

第6章 总结与展望 50

参考文献 53

致谢 55

绪论

研究背景

近年来,能源短缺和环境污染成为全世界都在关注的问题,“十九大”报告中,习近平总书记提出“绿水青山就是金山银山”,人们对环境保护日益关注。因此,大力推动节能减排,发展低能耗、低排放的低碳经济,成为世界各国的共同选择。汽车消耗大量的化石燃料,加剧温室效应,且对环境改造成污染。据统计,美国60%的石油被汽车消耗。开发低污染低能耗的交通工具也成为各大汽车企业的生产目标,车用燃料、动力装置等方面开始进行创新,新能源汽车应运而生[1]。其中,电动汽车凭借其结构简单、机械部件能量损耗和噪声低、能源清洁的优势逐渐成为当代汽车发展的主流。

在汽车行业新的革命浪潮中,我国更积极、更主动地推动新能源汽车的发展。国家最高领导人号召,新能源汽车的发展在中国七大战略性产业中的地位尤为突出。在技术路线上,与其他汽车强国不同。我国汽车企业在传统燃油汽车的领域,一直无法超越汽车强国。但是,对于纯电动汽车来说,技术门槛相差不大,传统汽车强国并没有明显优势,相较而言,中国的动力电池产业链比较完整。

全球电动汽车市场快速增长,美、德尤其是中国市场欣欣向荣,2017年全球电动汽车销量122万辆,比上年增长近50%。北汽EC系列超过特斯拉位列第一。2017年上半年,我国新能源汽车销售19.3万辆,纯电动汽车以16.0万辆的销量占82.9%。2018年全球电动汽车销量突破200万辆。中国电动汽车品牌继续保持领先,比亚迪秦、e5等多个系列名列前茅。江淮、江铃和东风均在前二十。我国在电动汽车动力集成和整车技术上都有一定的突破,但是汽车安全方面的整体水平仍不高。电动汽车占据市场份额越来越大,提高其安全性能也迫在眉睫。目前来看,传统燃油汽车的技术比较成熟,在主动安全和被动安全方面都经过很多开发、试验和验证,在汽车安全尤其是碰撞中不断提高安全性。但电动汽车在结构等方面与传统燃油车有很大的差异,其动力系统作为核心组件,安全性极其重要[2]。 近年来,电动汽车碰撞事故多次发生,碰撞后的起火使电动汽车的电池安全问题引发关注。因此,了解潜在事故危险,做好防护措施,提升电动汽车碰撞中的电池安全问题刻不容缓。

电动汽车的安全性问题

随着电动汽车市场的繁荣,电动汽车的安全问题越发突出,特别是碰撞安全问题。据统计,由碰撞事故引起的电池安全问题,是电动汽车事故的重要原因。近年来,电动汽车起火、爆炸等事故不断发生。2017年1月15日,天津一辆吉利纯电动车在行驶中自燃,同年2月,广州一辆特斯拉Model X拓速乐碰撞起火,5月北京一辆安凯自燃,长沙一辆众泰云充电自燃。2017年1月至2018年9月,全国纯电动汽车起火事故共26起,其中碰撞后起火的5起,占比约20.0%,是电动汽车安全的重要影响因素。2018年5月,特斯拉又一次“火了”, 5月10日佛罗里达州特斯拉Model S碰撞后自燃,这次事故背后到底是特斯拉的过错还是电池商家抑或是电池的错,引发讨论。绝大多数电动汽车的核心电池组采用的都是三元锂电池,特斯拉也不例外,三元锂电池本身较活泼,在碰撞后遇到电池组变形、短路,易升温,燃烧甚至爆炸。

随着电动汽车市场的繁荣,电动汽车的安全问题越发突出,特别是碰撞安全问题。据统计,由碰撞事故引起的电池安全问题,是电动汽车事故的重要原因。近年来,电动汽车起火、爆炸等事故不断发生。2017年1月15日,天津一辆吉利纯电动车在行驶中自燃,同年2月,广州一辆特斯拉Model X拓速乐碰撞起火,5月北京一辆安凯自燃,长沙一辆众泰云充电自燃。2017年1月至2018年9月,全国纯电动汽车起火事故共26起,其中碰撞后起火的5起,占比约20.0%,是电动汽车安全的重要影响因素。2018年5月,特斯拉又一次“火了”, 5月10日佛罗里达州特斯拉Model S碰撞后自燃,这次事故背后到底是特斯拉的过错还是电池商家抑或是电池的错,引发讨论。绝大多数电动汽车的核心电池组采用的都是三元锂电池,特斯拉也不例外,三元锂电池本身较活泼,在碰撞后遇到电池组变形、短路,易升温,燃烧甚至爆炸。

图.1 特斯拉Model S碰撞后自燃

经调查,碰撞过程中电池包变形、受到冲击引起内部发生短路是电动汽车碰撞事故发生起火、爆炸的主要原因[3]。电池碰撞后的安全性,在高速碰撞下爆炸、导致乘员触电、着火甚至有害气体释放等安全隐患,都是汽车行业和消费者关心的关乎人身安全的问题。除了电气控制核心技术外,就目前的电动汽车事故分析来看,主要存在电池、材料和充电方面的安全问题。其主要原因有:

(1)电池使用不恰当,使用时间越长,电池会老化,工作电压等各项参数也会发生变化,可能会导致电池过热起火、短路等事故;

(2)用作制造电池的材料,当前电动汽车的动力电池以锂电池为主,但是锂粒子本身活跃、易燃的特性,使其在碰撞、挤压过程中造成动力电池组受损,出现电池包损坏,甚至锂离子暴露,引发燃烧、爆炸等事故;

(3)电池防护方面设计不当,抗挤压能力差,容易造成变形、壳体破损、损坏、连接件松动,发生内部短路、电解液泄露等安全隐患。机械滥用,尖锐物穿刺,导体插入电池单体,直接造成短路、热失控。另外,内部高压件和布线不合理,受到挤压时,有短路的可能;

(4)充电起火,近年来多起充电引发的电动汽车火灾。过充、无预热的低温充电、引燃都是造成充电起火的原因。因此,电动汽车的发展离不开电池安全性的研究。本文主要针对电动汽车正面碰撞中的电池安全性研究,并提出合理的防护措施。

电动汽车安全性国内外研究现状

传统燃油汽车的安全性研究已较为成熟。在主动安全方面,ABS防抱死系统、EBD电子制动分配系统、AEB自动紧急刹车系统等,都已经过多次试验开发,达到了实车使用的阶段,大大降低了汽车的事故率。在试验方面,无论是规则还是测试技术都相对成熟。中汽研2018年3月份对名爵6新增的车型公开测试了追尾和行人碰撞两个情景,填补了之前国内C-NCAP对ADAS驾驶辅助系统测试的空白。随着C-NCAP 2018新规的施行,试验标准更加规范。在被动安全方面,智能气囊技术、通过改变车体结构和材料实现碰撞中的溃缩吸能、防撞结构的优化等也层出不穷。电动汽车的结构和动力系统与传统汽车有着明显的区别,因此在安全性及其测试方面也有新的要求[4]。

随着电动汽车的发展,其安全问题日益受到关注。碰撞事故中,冲击、挤压等对电池的影响,变形、短路甚至发生爆炸。电动汽车动力系统区别于传统燃油汽车的特性,使其被动安全,即碰撞安全对电动汽车的未来市场有决定性的影响。因此,电动汽车的碰撞安全问题引起越来越多研究人员的探索。

Alessandro Simeone[1]等人对锂离子电池的碰撞损伤进行台架试验,改变碰撞条件,采用两种碰撞界面,利用传感器搜集大量信号,从物理性能和电气性能两个方面进行碰撞损伤评估。在试验中,环境条件包括碰撞边界和理论初始碰撞能量。电池的损坏用:电池的最大功率、能否有效放电评估,评估特征包括电解液泄露、电池破损、变形、容量和内阻。对于动力电池,较小的变形,实际上可能会影响电池的内部结构,随着电池不断使用,损伤会导致其加速老化、内阻增大等,造成电池过热、能量损失、热失控等安全隐患。因此,对碰撞受损后的电池进行定性评估尤为重要。J. Kukreja[6]等人研究了一种多功能、耐损伤的电池系统,该多功能储能系统,兼顾电能储存和减轻机械冲击。考虑到当前大多数电动汽车,电池组和乘客空间重合,空间有限,限制了容量和续航能力,研究电池组是否可以置于二级安全区。在此基础上,电池组与车辆褶皱区接触,不再是单一刚体,另一方面考虑电池的保护结构,提出了颗粒电池组件(GBA)概念。GBA采用预先缓冲的原理,由嵌入式能量耗散组件组成。牺牲电池间填充管的塑性变形限制了电池的负载并消耗能量。GBA的整体力学响应类似于表现出初始弹性响应的细胞状固体。GBA与原电池包 相比,重量比储能降低13%,体积比储能降低35%。Ambati T [7]等人在汽车正面碰撞研究中,提出减少冲击、增加车身零件韧性、实现轻量化的替代材料。该研究基于雪佛兰皮卡实车进行逆向建模分析,测试模型中引擎盖、轮辋、发动机外壳均使用铝材。以56km/h的速度撞击刚性壁,对比原型车和测试模型车仿真结果,动能最大值分别为239.126kJ和208.301kJ,最大加速度分别为98.94g和84.83g,验证了试验的可靠性。Rainer Justen[8]阐述了戴姆勒关于电动汽车碰撞安全的概念,采用高强度钢作为电池箱材料,布置在防火墙前的保护区,电池置于减震材料中,具有独立的冷却回路,并有连续短路及故障检测。在非严重事故中,如安全气囊一级启动的正面碰撞,高压系统将可逆性关闭,诊断未发现绝缘故障之后,重新启动。在严重事故中,如正面碰撞中安全气囊完全点燃,高压系统将不可逆性切断。另外,将变形矩阵与事故发生频率和严重程度进行合并,评估每种车辆在任何碰撞类型下的变形概率。对比标准碰撞试验中旅行车的变形矩阵与车辆侵入量。根据该变形概率矩阵,确定了高压元件安全位置的三个变形区。

电动汽车因为动力系统的特殊性,及其对安全性有重要的影响,大多电动汽车碰撞安全性的研究都离不开动力电池相关的研究,包括在满足动力系统布置要求的前提下,进行结构优化;电池包或者单体在碰撞中的安全性等。

近年来,国内关于电动汽车的安全性也有不少研究。不同于大多对电池包箱体和安装位置的研究,华南理工大学的兰凤崇、刘金[9]等人将关注点放在电池包内部的安全性,建立了包括电池包内部单体的精细化结构模型,从变形量和加速度方面,分析电池包的碰撞安全性。提出关于电池包箱体和内部结构的膨胀响应分析方法,建立电动汽车整车有限元模型,通过侧面碰撞仿真,并分析变形量可知,30ms时,电池包受到挤压开始变形,到50ms这段时间内,随着挤压力的增大,电池包左侧整个包壁。在20ms的变形时间内,变形量侵入量达到34.7mm,对内部电池组造成严重挤压。俞骏威[10]对电动汽车碰撞过程中的动态冲击波进行研究,提出等效梯形冲击波验证方法,对螺栓进行分析计算,以其强度评价电池组冲击安全性。浙江工业大学的葛东东[11]在仿真分析原常规动力车B柱加速度变化曲线和台车质心加速度中,通过对比加速度峰值大小和出现时间,得出该电动汽车的正面碰撞结构不合理,在正面碰撞中,前纵梁折弯严重、稳定性差、抗弯性差,提出吸能梁结构优化设计。其中,力的传递路径按照:前端吸能盒——纵梁——延伸梁的传力路径,建立正面碰撞结构有限元模型,从吸能、变形顺序、纵梁抗弯性能方面对原有吸能梁和新型结构梁进行对比,优化后提高了车身结构的耐撞性,新型吸能梁质量减轻23.6%,吸能效果提高18.0%。王晋、乔鑫[12]等人从正面碰撞中力的传递、车身结构变形分析电动汽车碰撞中由于通道严重弯折、地板过大变形导致电池安全问题。搭建电动车和原型车的整车有限元模型进行仿真分析,进行对比分析,提出优化方案,改善变形、提高电池安全性。从整车正面碰撞仿真结果中可以看出,中央通道过大变形会使电池受到地板部件的冲击;与原型车相比,电动车在地板下方安装了动力电池,改变了原型车前后地板的完整性,不利于传递载荷,且形成的断差会使部分载荷与碰撞产生的惯性载荷造成横梁剪切变形。断差被认为是引起地板、通道变形的重要因素,由于动力电池的安装,该断差结果无法改变,提出设计加强件、优化梁结构的有效方案。

研究目的及意义

本课题研究电动汽车正面碰撞中的电池安全问题的目的在于通过碰撞仿真,分析碰撞过程中的电池安全性,并提出防护措施和改进方法,提升电动汽车的动力电池的碰撞安全性。电动汽车的碰撞要求与传统燃油车有所不同,根据设计标准设计电池箱结构,对其进行正面碰撞仿真,检验碰撞安全性,分析计算结果,评价该电池箱在碰撞中的结构耐撞性及其影响因素,进行动力系统电池的防护措施设计和优化,提高碰撞安全性。

因实车试验成本高、时间长等条件限制,本课题采用计算机碰撞仿真的方式进行模拟研究,对现有电动汽车电池箱的基础结构进行改进,提升电动汽车的安全性,降低碰撞起火、挤压爆炸等事故率,促进我国电动汽车的发展。

研究内容及方法

通过调研汽车碰撞事故,了解在传统燃油汽车和电动汽车交通事故中,由于碰撞造成的损失及汽车的碰撞性能。结合在电动汽车碰撞事故中存在的问题,了解电动汽车的发展现状,电动汽车保有量、碰撞安全性、动力系统设计特点等。在此基础上,探究

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: