氢燃料电池车载供氢贮箱轻量化设计制造毕业论文

2020-02-17 11:11:47

摘 要

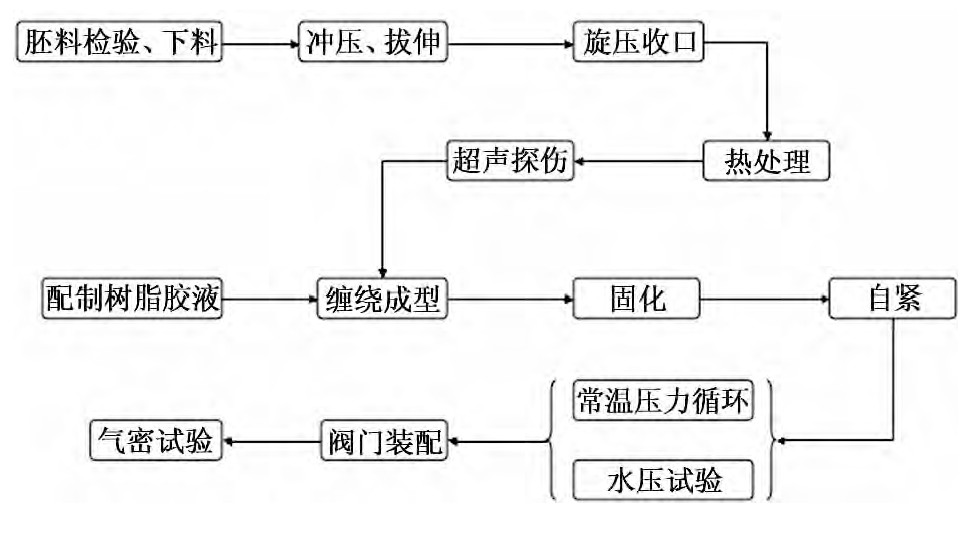

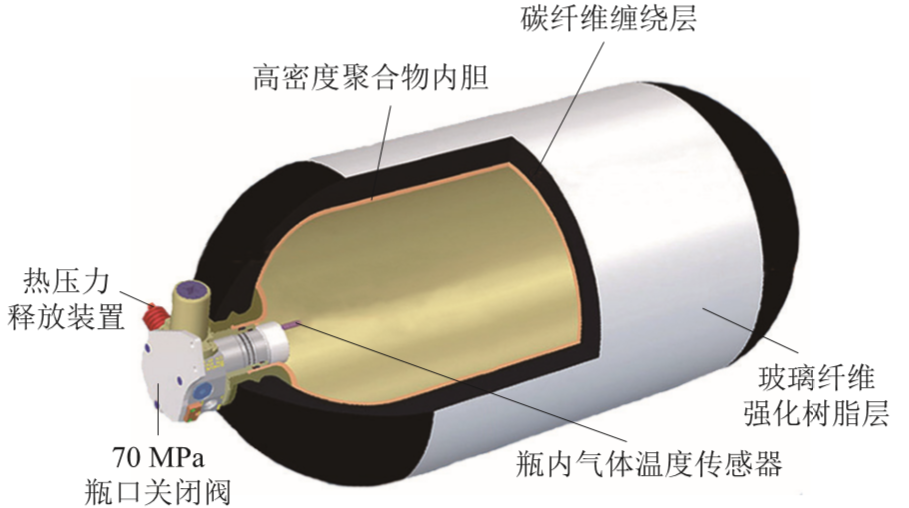

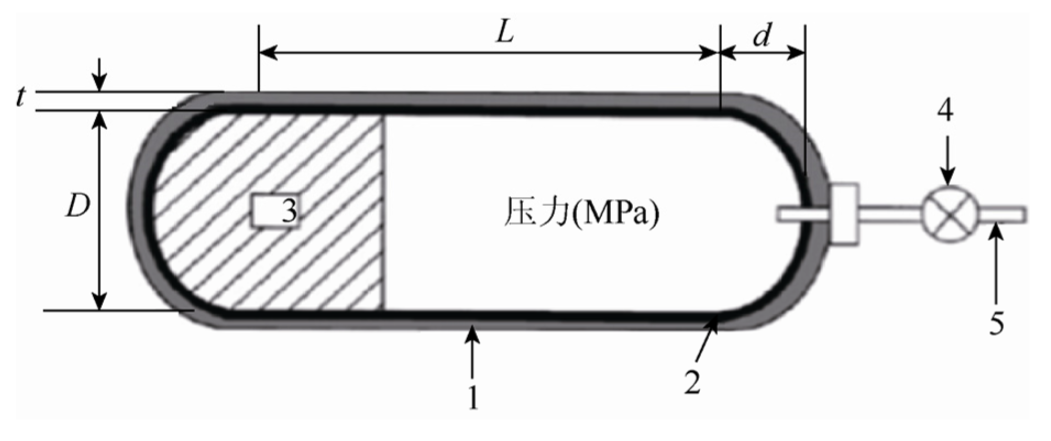

近年来,随着环境污染和能源短缺问题的加剧,新能源和轻量化技术成为了汽车工业的发展趋势。氢燃料电池是新能源汽车一种理想的动力来源,而铝合金作为一种低密度、高比强度的材料,能够同时满足氢能储存和轻量化的技术需求。当前,铝合金内胆纤维缠绕瓶被广泛应用于车载储氢系统中,该内胆由铝合金板材冲压成型,通过焊接完成密封。然而铝合金属于难焊材料,传统焊接方法容易产生焊接缺陷,无法满足使用要求。搅拌摩擦焊(Friction Stir Welding, FSW)作为一种固态连接方式能够有效地连接铝合金材料,满足构件的强度要求。因此,有必要开展铝合金FSW接头的焊接工艺、组织性能、低温性能以及成形的研究。

通过试验研究了2024-O铝合金FSW接头低温(-75℃)力学性能,得到结果如下:常温拉伸抗拉强度287MPa,屈服强度211MPa,延伸率11%;低温拉伸抗拉强度291MPa,屈服强度229MPa,延伸率11.5%。低温条件下的强度、延伸率略微增强,低温“增强增韧”效果不明显。

使用CAE软件AutoForm对2024-O铝合金FSW板材进行了成形分析,得到:做储氢罐两端(外形为半球)的模拟时,板料的选择上,圆形板料相比方形板料具有更好的成形效果以及更高的材料利用率η。

关键词:储氢密度,2024铝合金,低温处理,FSW

Abstract

In recent years, with the aggravation of environmental pollution and energy shortage, new energy and lightweight technology have become the development trend of automobile industry. Hydrogen fuel cell is an ideal power source for new energy vehicles. Aluminum alloy, as a low density and high specific strength material, can meet the technical requirements of hydrogen storage and lightweight at the same time. Nowadays, the filament wound bottle of aluminium alloy inner liner is widely used in vehicle hydrogen storage system. The inner liner is stamped by aluminium alloy sheet and sealed by welding. However, aluminium alloys are difficult to weld. Traditional welding methods are easy to produce welding defects, which can not meet the requirements of use. Friction Stir Welding (FSW), as a solid-state bonding method, can effectively connect aluminum alloy materials to meet the strength requirements of components. Therefore, it is necessary to study the welding process, microstructure and properties, low temperature properties and forming of FSW joints of aluminium alloys.

The mechanical properties of 2024-O aluminium alloy FSW joints at low temperature (-75 C) were studied by experiments. The results show that the tensile strength at room temperature is 287 MPa, the yield strength is 211 MPa, and the elongation is 11%. The tensile strength at low temperature is 291 MPa, the yield strength is 229 MPa and the elongation is 11.5%. Strength and elongation were slightly increased at low temperature, but the effect of "strengthening and toughening" at low temperature was not obvious.

The forming analysis of 2024-O aluminium alloy FSW sheet was carried out by using CAE software AutoForm. The results show that when the two ends of hydrogen storage tank (hemisphere shape) are simulated, the circular sheet has better forming effect and higher material utilization ratio than the square sheet.

Key words: hydrogen storage density, 2024 aluminum alloy, low temperature treatment, FSW

目录

摘要 I

Abstract II

第1章 绪论 1

1.1 选题背景及研究意义 1

1.1.1 选题背景 1

1.1.2 研究意义 2

1.2 车载储氢技术研究进展 3

1.2.1 储氢技术概述 4

1.2.2 高压气体储氢 5

1.2.3 低温液态储氢 7

1.2.4 金属氢化物储氢 9

1.3 铝合金搅拌摩擦焊概述 10

1.3.1 搅拌摩擦焊原理 11

1.3.2 搅拌摩擦焊技术特点 12

1.3.3 铝合金及其热处理 13

1.4 研究内容与技术路线 14

1.2.2 高压气体储氢 14

1.4.1 研究内容 17

1.4.2 技术路线 17

第2章 材料制备与试验方法 18

2.1 焊接条件 18

2.1.1 试验材料 18

2.1.2 焊接设备 19

2.1.3 焊前准备与焊后处理 21

2.2 低温处理工艺 21

2.2.1 试验样品的准备 21

2.2.2 低温处理工艺参数 22

2.2.3 微拉伸试验设备 22

2.3 力学性能测试 25

2.3.1 拉伸性能测试 25

2.3.2 显微硬度测试 26

2.3.3 金相组织观察分析 26

2.4 本章小结 26

第3章 2024铝合金FSW接头组织性能与低温性能 28

3.1 焊接工艺参数对FSW接头微观组织的影响 28

3.2 焊接工艺参数对FSW接头力学性能的影响 32

3.2.1 2024铝合金FSW接头显微硬度分布 32

3.2.2 FSW拼焊接头拉伸性能 33

3.3 低温处理技术 34

3.3.1 低温处理概况 34

3.3.2 低温处理发展历程 35

3.3.3 FSW接头低温力学性能 35

第4章 基于AutoForm的储氢罐成型分析 37

4.1 薄板冲压国家标准与成型工艺 37

4.1.1 相关薄板冲压国家标准 37

4.1.2 冲压工艺类型 37

4.1.3 冲压工艺特点与运用 38

4.2 相关软件简介 39

4.2.1 基于AutoForm的产品开发 39

4.2.2 Model功能模块 41

4.3 基于AutoForm的储氢罐成形分析 42

4.3.1 主要冲裁工艺参数 42

4.3.2 储氢罐成形分析 44

4.4 本章小结 45

第5章 总结与展望 47

5.1 研究总结 47

5.2 研究展望 47

参考文献 48

致谢 51

第1章 绪论

1.1 选题背景及研究意义

1.1.1 选题背景

随着近年汽车保有量的持续增长和化石能源短缺的加剧,中国的社会主义现代化建设和国家的长期稳定发展临着巨大的挑战。寻找新的和清洁的替代能源是当务之急。氢被称为"人类未来的能源",氢能的高效储存和安全运输是氢能大规模利用的主要技术障碍。研究和开发高效、安全和低成本的车载储氢技术对于氢燃料电池汽车尤其重要。

近十年来,中国积极参与到开发新能源汽车进程,并出台了一系列促进新能源汽车推广的政策。国家越来越重视燃料电池汽车的推广,相关配套政策相继出台。2009年,中国开始在试点城市补贴25万辆燃料电池乘用车和60万辆燃料电池乘用车。2011年,提出了对纯电动汽车,燃料电池汽车和插电式混合动力汽车三种类型的新能源车免征车船税。2014年,提出研发氢气和加氢站,先进燃料电池和燃料电池分布式发动机的生产,储存和运输被提出作为关键的战略方向。2016年,《“十三五”战略性新兴产业发展规划》提出进一步发展和拓展与氢能相关的新能源汽车,促进区域经济转型,形成创新型经济集聚和发展的新格局。

我国主导参与研发的“超越”系列、“上海品牌”、“帕萨特”、“奔腾”、“志翔”等燃料电池汽车经受住了大规模、高温、高强度的性能考核,并成功服务于2008年北京奥运会和2010年上海世博会,如图1-1所示。北京奥运会呈现出“绿色奥运、科技奥运”的风格,国内研发的燃料电池客车在08年奥运会中被用于运动员专车服务,10上海世博会被用于接待国内外媒体。当时,采用国际领先技术的固定式高压储氢罐来对示范汽车进行加氢。加氢只需要大约15分钟。世博会期间,混合动力电动汽车、纯电动汽车、燃料电池汽车等1017辆新能源汽车形成了独特的移动景观,吸引了众多观众的目光,感受到了巨大的魅力。其中,燃料电池汽车因其安静舒适的特点而受到青睐。

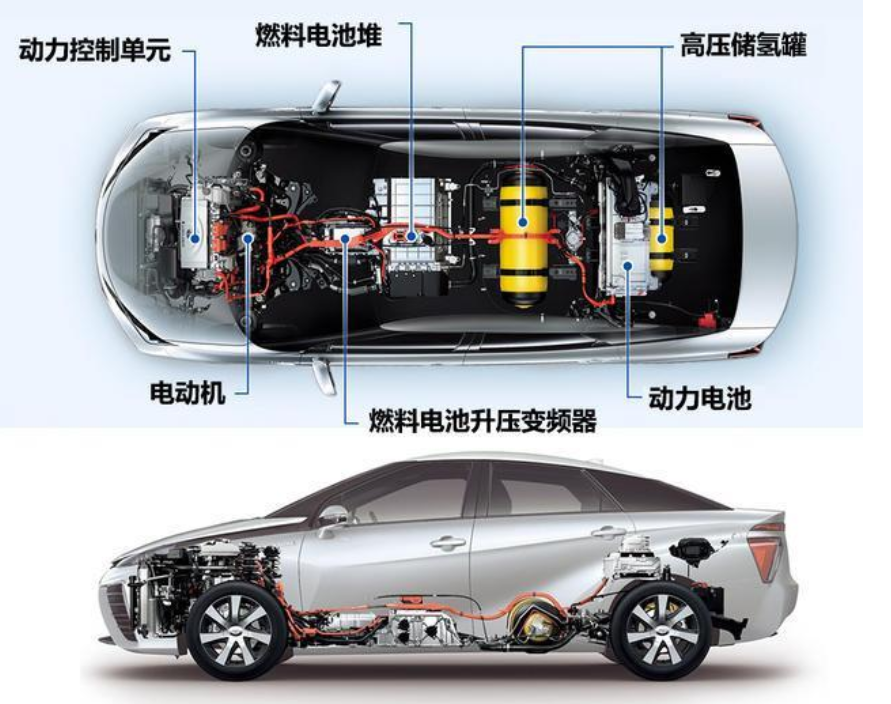

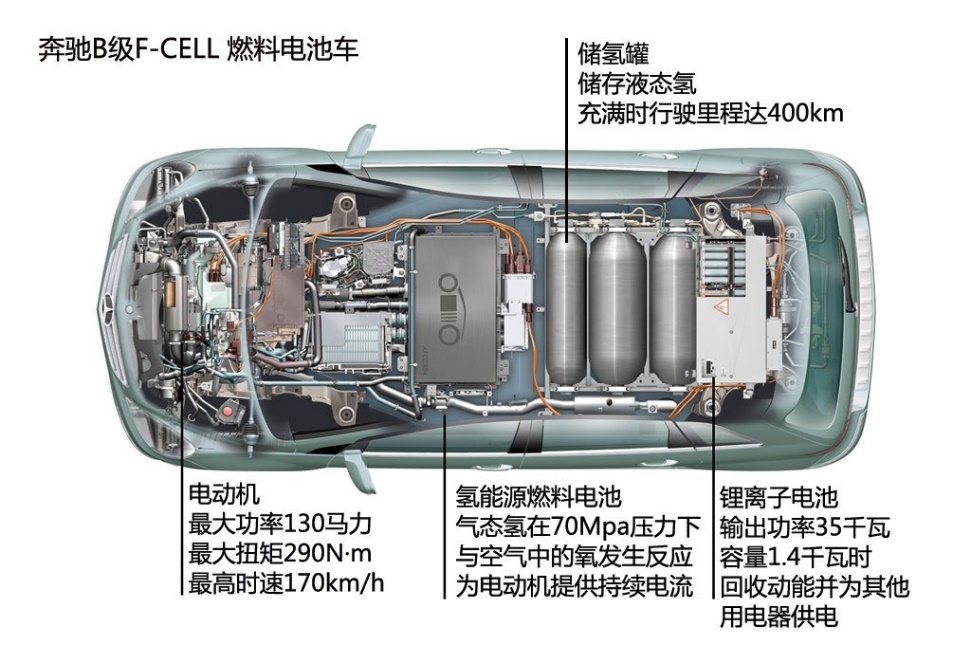

目前,主要的新能源,太阳能,风能,地热能,海洋能,和氢能。其中,氢是唯一可以存储和运输的能源。据估计,氢元素的质量占宇宙总质量的75%,是宇宙中最丰富的元素。此外,氢燃料燃烧热值为142,35 kJ/kg,是包括生物燃料、化学燃料、化石燃料在内热值最高的,相当于汽油的燃烧热值是三倍。因此,氢能可以满足人类对替代能源的期望,从而成为人类社会追求的理想清洁的可再生替代替代能源。氢燃料电池和电动汽车正在全世界进行测试和工业化。欧洲,美国和日本在可靠性和成本控制上拥有较高的优势,且均已研发出可量产的车型。主要代表车型包括奔驰B-Class F-Cell(图1-1),丰田Mirai(未来),通用-欧宝SUV Hydro Gen4和本田FCX Clarity等

图1-1 燃料电池客车试运营:(a)北京奥运会,(b)上海世博会(来源互联网)

Figure 1-1 Fuel Cell Bus Trial Operation: (a) Beijing Olympic Games, (b) Shanghai World Expo

图1-2 奔驰B级燃料电池汽车(来源互联网)

Figure 1-2 Mercedes-Benz Class B Fuel Cell Vehicle

1.1.2 研究意义

目前,汽车工业面临着三个日益严峻的难题:安全、节能和环保。 截至2018年底,我国乘用车的产销量分别达到2352.9万辆和2371万辆。目前,全球汽车保有量已超过10亿辆,年增长率保持在3000万辆。随着汽车保有量的增加,伴随着一系列汽车产品的环保,安全和燃油消耗问题。汽车尾气中COx,NOx和HC的排放是造成空气污染的重要因素,并导致近年来呼吸疾病发病率,食物与水源安全指标超标等现象。大量实验表明,每减少10%的整车质量,燃油效率可提高6%-8%。每减少100kg整车质量,100公里的燃油消耗可减少0.3-0.6升。当前,由于环保和节能的需要,轻量化已成为世界汽车发展的趋势。汽车轻量化技术的应用可以降低汽车质量,解决节能环保问题,实现节能减排,对汽车工业的可持续发展具有重要意义。

汽车轻量化不能单纯依靠减轻整车质量的多少来衡量,同时还需考虑车身及各零部件功能与尺寸。当前实现汽车轻量化的方法主要方式有三种:(1)材料轻量化。尽量选择陶瓷,铝合金,碳纤维,玻璃纤维等轻质材料替代高强钢、铸铁等材料,实现汽车减重; (2)利用CAD,CAE和CAM进行结构设计优化,进行计算机辅助设计,研究轻量化材料合理应用和汽车零部件的设计优化,确保汽车的性能的前提下为汽车减重。在不变的条件下,可以降低车辆质量; (3)制造工艺创新是通过热成形技术,热压技术,激光拼焊技术,薄壁制造技术等创新来降低车辆质量。在所有金属材料中,铝合金具有明显的节能和减重效果,可以将汽车重量减轻30-60%。保证汽车安全的同时提高汽车内饰的舒适性,铝合金材料成本高于钢材,但易于回收,循环利用。强大的综合优势使铝材料成为汽车轻量化技术应用的最佳选择。

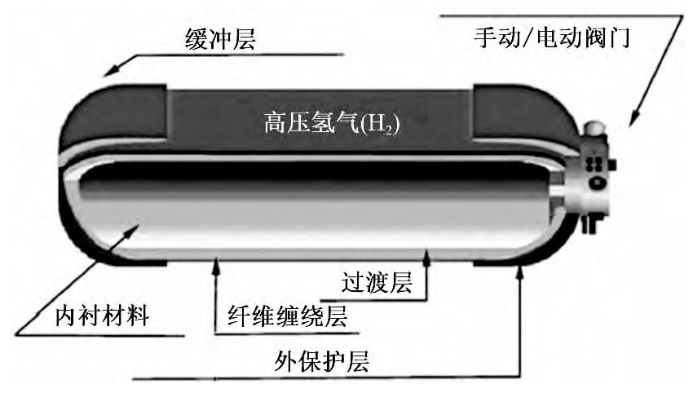

车载供氢贮箱是燃料电池的关键部件之一,近十年来,世界各国在车载供氢技术的研发上投入了大量的资金,大大降低了燃料电池的成本,车载供氢技术领域也因此取得了较大的进展。车用氢气通常以三种形态储存运输:高压气态、低温液态和氢化物储氢。从短期来看,高压气态储氢仍然是氢气储存和运输的主要方式。但是,从长远来看,储氢能力高、安全性高、吸/脱氢速率快、寿命长、成本低的储氢材料不可或缺。因此,常压或低压储氢材料,如轻质储氢材料、液态储氢材料等将成为未来发展的重点。

由于氢气本身属于易燃、易爆、易渗漏的气体,车载供氢贮箱的密封与安全尤为重要。车用铝合金难以焊接, 钨氩弧焊,电阻点焊和脉冲氩弧焊等传统焊接方法在焊接铝合金时容易产生气孔、烧伤热裂纹等缺陷,导致焊接接头表面质量与强度不足。 搅拌摩擦焊(FSW)是一种新型固相焊接方法,其焊接热影响区(HAZ)组织变化不大,残余应力低。 木材金属的熔点高于焊接热,在焊接过程中不会熔化,从而避免了诸如烧伤、裂纹之类的缺陷,成为理想的铝合金焊接技术。

1.2 车载储氢技术研究进展

在毕业论文的整个写作过程中,我参考了大量有关车辆储氢的国内外文献资料。各种储氢技术已应用于燃料电池汽车车载储氢系统中,其中气态储氢已经具备商业化量产的能力。但目前的储氢技术还不能达到美国能源部(Department of Energy,DOE)对可用于商业推广的车载储氢系统提出的技术要求,中国的技术水平与国外仍然存在不小的差距。

1.2.1 储氢技术概述

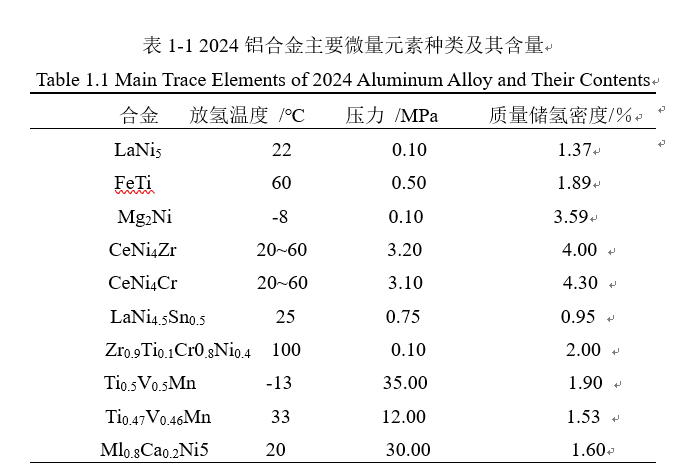

车载储氢技术按类别分为物理储氢和化学储氢两类。前者包括低温液态储氢,高压气体储氢和活性炭吸附储氢。化学储氢方法主要包括金属氢化物储氢和有机液氢储氢。衡量储氢能力的主要技术参数是质量储氢密度,体积储氢密度,充氢/释放氢的速率,密封性和安全性。国际能源署(International Energy Agency,IEA)对于车载氢存储系统的基本要求是:质量氢存储密度至少为5wt%(wt:质量百分比),体积氢存储密度至少为5kg / m,氢气排放温度必须低于423K,循环寿命达到1000次以上;美国能源部(Department of Energy,DOE)相关法规要求到2020年底,车载电池储氢密度达到4.5wt%,在2025年达到5.5wt%,终极目标是6.5wt%[1]。氢气是最小密度的易燃气体,易燃,易爆,易泄漏。当氢气浓度处于4%至74%的范围内时,遇明火即会爆炸,且其燃烧火焰波长在可见光之外。当前车辆储氢系统的研发仍存在下列几个问题:

(1)成本高。车载储氢罐是燃料电池汽车中仅次于电池组的第二昂贵部件。为了实现与传统燃油车的商业化竞争,必须降低储氢罐的成本。2007年,本田推出了第一款“氢燃料电池汽车”FCX Clarity,由于造价高昂(每千瓦输入功率达到3500美元),在经历第一次停产前仅生产了200台。得益于技术的突破,电池组和车载储氢罐的成本急剧下降。如果持续这种降价趋势,并且氢燃料电池汽车的产量达到50万台每年,那么未来它的成本可以降低到每千瓦50美元,相当于建造内燃机的成本。与传统燃油相比,液化氢的价格约为每千克14美元,是汽油价格的6倍。要想投入市场,每千克液化氢的价格需要降低至4.7美元。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: