长安1.5T紧凑型SUV前照灯逆向设计毕业论文

2020-02-17 12:47:31

摘 要

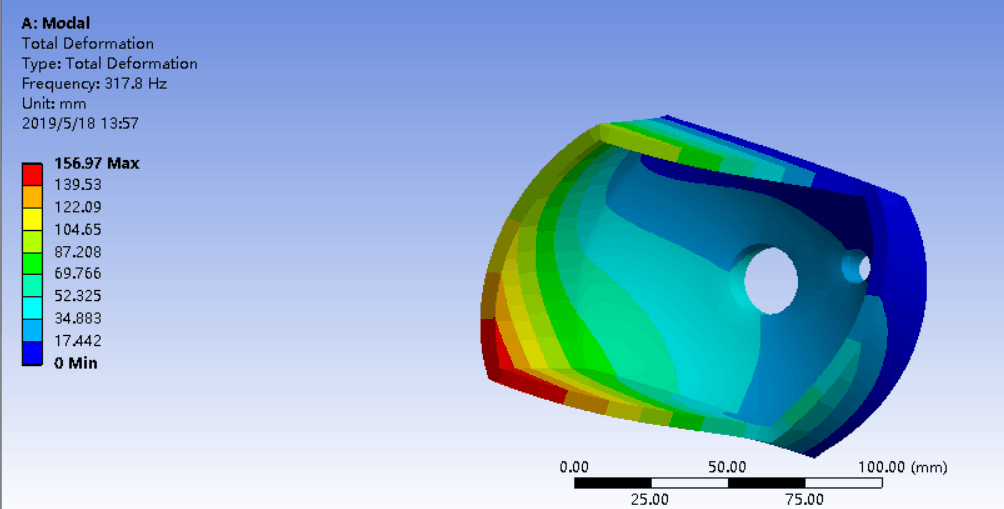

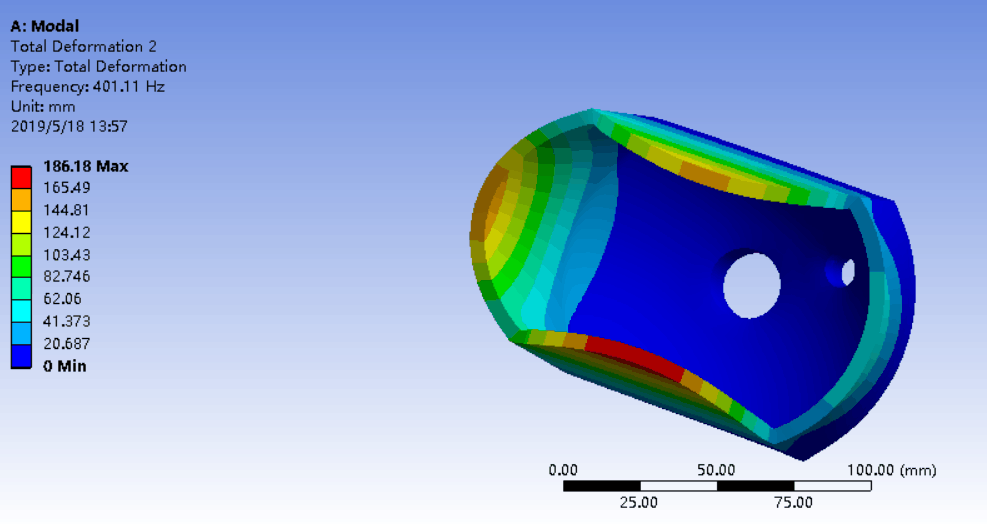

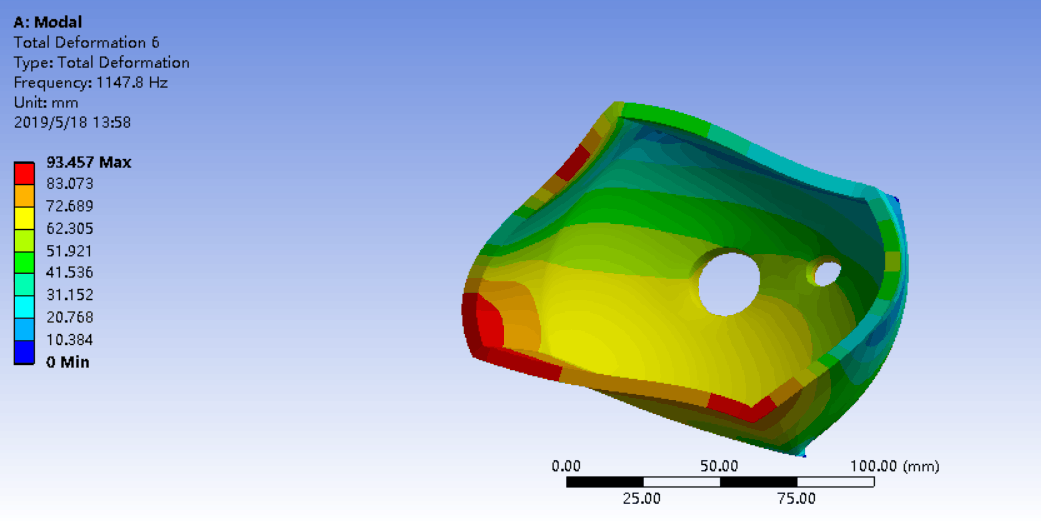

汽车前照灯作为汽车零件的一部分,为汽车美观性与夜间行驶安全性提供了保障。汽车前照灯力学性能设计的优劣对前照灯的寿命以及各行驶工况是否会发生振动失效具有重大影响。本文借助手持式三维扫描仪、三维建模软件CATIA对长安1.5T紧凑型SUV CS75前照灯进行逆向建模,并通过有限元分析软件ANSYS对前照灯在各行驶工况下受到激励的振动模态进行分析,所得结果对研究前照灯动力学性能,对其结构改良和优化具有重要意义。

关键词:逆向工程;3D扫描;振动模态分析;前照灯;

Abstract

As part of the car's parts, the car headlights provide a guarantee for the aesthetics of the car and the safety of night driving. The advantages and disadvantages of the mechanical performance design of automobile headlamps have a significant impact on the life of the headlamps and whether the vibration conditions will occur in all driving conditions. In this paper, the Chang an 1.5T compact SUV CS75 headlamp is reverse modeled by hand-held 3D scanner and 3D modeling software CATIA, and the vibration of the headlights under the driving conditions is simulated by the finite element analysis software ANSYS. The modal analysis is carried out, and the results obtained are important for studying the dynamic performance of the headlamps and improving their structure and optimization.

.

Key Words:reverse engineering;3 D scanning;Vibration modal analysis;headlamp;

目 录

第1章 绪论 1

1.1研究的背景及意义 1

1.2逆向工程 1

1.2.1逆向工程定义 1

1.2.2逆向工程技术 2

1.3逆向工程研究现状 2

1.4车灯发展现状 3

1.5前照灯性能要求 3

1.6研究内容 4

1.7小结 4

第2章 前照灯点云数据获取及处理 5

2.1数据采集方法介绍 5

2.1.1接触式采集方法 5

2.1.2非接触式采集方法 5

2.1.3手持式激光扫描 5

2.2车灯点云数据获取 6

2.4小结 7

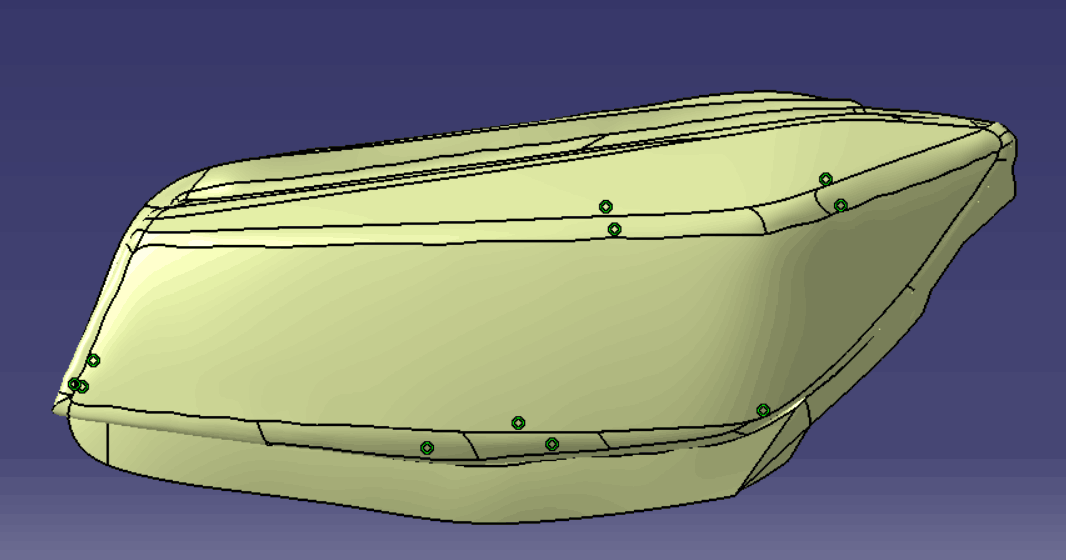

第3章 前照灯自由曲面重构 8

3.1前照灯概述 8

3.2利用 CATIA逆向建模前照灯 9

3.2.1重构要点 9

3.2.2设计流程 9

3.3小结 11

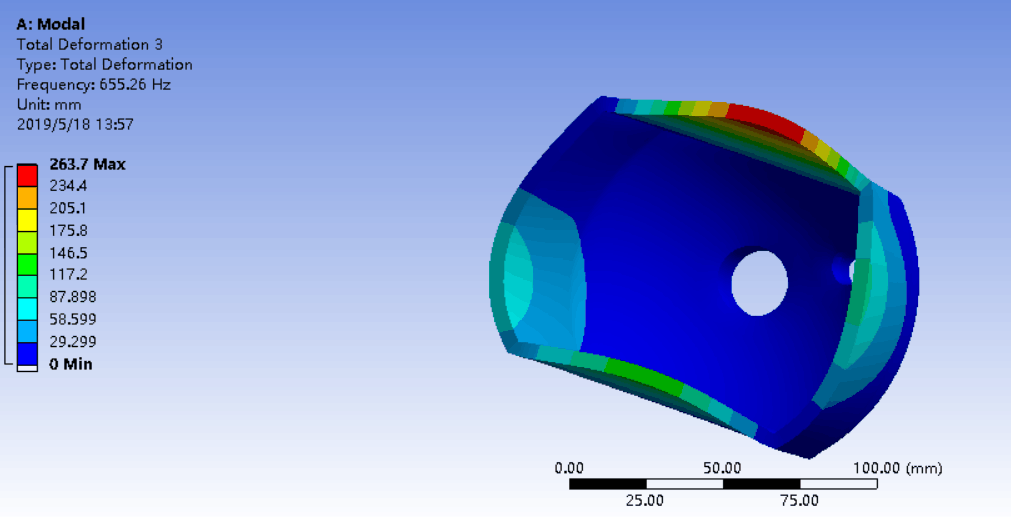

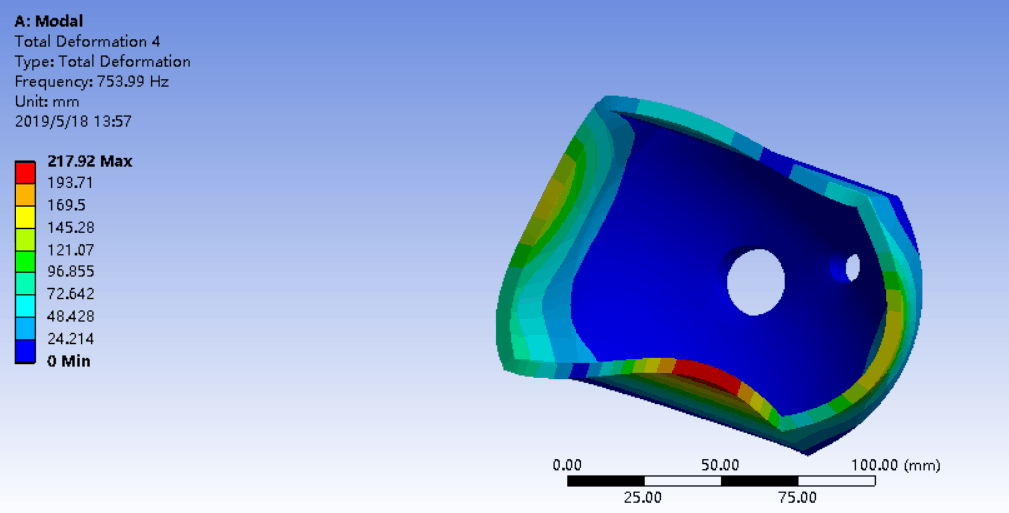

第4章 前照灯的振动模态分析 12

4.1模态分析介绍 12

4.2前照灯的振动特性 12

4.3前照灯的模态分析 13

4.4随机振动分析 15

4.5小结 16

第5章 结论与展望 17

5.1总结 17

5.2前景展望 17

致 谢 18

参考文献 19

第1章 绪论

1.1研究的背景及意义

随着汽车行业的飞速发展以及国家行业标准的调整,为应对汽车行业激烈的竞争市场,制造商不断推进汽车结构的更新换代,而汽车零部件结构属于其中重要的一部分。车灯作为汽车的眼睛,此外观部件不仅影响整车的美观性,同时车灯的性能与夜间行车、恶劣天气下安全行驶密切相关。为适应汽车市场变化速度,丰富消费者的个性化定制需求和实现产品的多样化,制造商需要更新设计开发模式以缩短产品设计周期。随着CAD/CAM技术的不断成熟运用,逆向工程为我们提供了全新的设计思路。通过对实物模型数据化,建立参数化模型,在此基础上对已有产品进行分析和再创造,完成产品改型设计,完善原模型不足,提高各方面性能。

车灯设计需要满足多种要求,其中动态性能也是其中一部分,是关乎安全驾驶的重要研究内容。随着汽车外形设计变化,车灯结构趋于复杂化,动态性能要求不断提高,在光学设计分析为主导的车灯设计下,结构机械方面性能尤其是动载荷下的结构应力问题也不容忽视。车辆在道路行驶时,路况变化会导致车辆在各个方向上的振动,在车身钣金以及汽车各部件对车灯的激励下,若车灯受到的激励频率等于其固有频率,车灯会发生共振现象。此时,车灯在小周期振动便可以产生很大的振幅,从而使大大降低车灯的疲劳寿命,甚至会导致车灯结构失效。因此我们采用对车灯进行逆向设计快速建模,再对车灯结构进行有限元分析,充分认识其固有振型,并对原模型修正完善以避免设计缺陷,使灯具结构具有足够静刚度的同时又具备随机振动耐抗性。

本课题对长安1.5T紧凑型SUV前照灯进行逆向扫描并建模,应用手持式三维扫描仪三维建模软件CATIA,对前照灯进行模型重构与简化,对重构模型利用ANSYS进行有限元分析,仿真模拟车灯在路面激励下的振动模态,根据GBT10485-2007中道路车辆外部照明和光信号装置环境耐久性标,准判断此款车灯设计是否合理,并进行优化改良。

1.2逆向工程

1.2.1逆向工程定义

逆向工程(又称逆向技术),是一种实现产品设计技术从实体模型到数据模型再现过程,通过对目标产品的逆向设计分析及研究,从而得出该产品的设计流程、功能特性、组织结构及技术规格等设计要素,以制作出功能相似,但又不完全相同的产品。逆向工程采用一定的手段对实物或者模型进行测量,获取点云数据,对点数据进行处理,并进行CAD模型的重构,从而实现对已有产品的分析和再创造。逆向工程被广泛地应用到新产品开发和产品改型设计、仿形设计、质量分析检测等领域,它的作用是:

(1)缩短产品设计与开发周期,加快产品的更新换代速度;

(2)降低企业开发新产品的风险与成本;

(3)加快产品的造型和系列化的设计;

(4)适合单件以及小批量的零件制造,例如模具制造,可分为直接制模与间接制模法。

1.2.2逆向工程技术

逆向工程的关键技术可以包括以下四方面:

(1)数据获取(2)数据预处理(3)曲面重构(4)模型分析与评价。

1.3逆向工程研究现状几何逆向工程过程虽然有多种描述,但都可以归结为三个主要步骤:产品数字化、形状重构和三维CAD建模,并对此进行产品开发和设计制造,改进并对比原模型以达到结构、性能更为优化的再创造产品。逆向工程最早出现时期是在20世纪60年代,随后20世纪80年代开始发展,日本名古屋工业研究所和美国3M公司、美国UVP公司提出逆向工程技术并开始研发。20世纪90年代开始对逆向工程进行系统的工程研究和科学深化,此后逆向工程技术受到政府机构和学术界的密切关注,各大企业为减少产品开发周期,降低成本,实现高质量发展,逆向工程占据一席之地。1998年,全球成立331所逆向工程技术系统加工中心,随着CAD/CAM/CAE等先进计算机技术的快速发展,逆向工程已成为CAD/CMD/CAM等领域的重点研究内容。随着汽车工业的飞速发展,逆向工程技术已经运用到汽车设计中。具体表现在对汽车新零件的设计,对模型三维重构来进行产品改型和仿形设计;对已有零件尤其是具有先进设计思想的零件进行复制,便于了解设计原型,利用计算机辅助设计,实现产品的创新;对损坏零件修复的研究,汽车零件使用过程中由于时间、工况、疲劳等原因难免会造成损坏,采用逆向工程可以实现对原零件修复,并对修复后的模型进行仿真分析以达到使用要求;对数字化模型的检测,通过对已制造出的产品与原设计图形比较,可分析制造误差,也可进行局部修改以制造出更优化的产品。日本、德国、英国等国家的三维测量扫描仪应用比较广泛,国外的数据处理软件也比较成熟,在CAD/CAM的软件开发中也加入逆向工程模块,例如UG NX5、Pr-e、CATIA。国内逆向工程技术起步较晚,实验室建设和数据处理研究主要分布在知名工科院校中,现在由国内人士参与开发的逆向工程软件有Quickfrom等。

1.4车灯发展现状随着汽车工业的快速发展,对汽车灯具提出了更高的要求,灯具新产品和新技术不断涌现,标准法规的更新也要求车灯具有更好的设计结构与性能,汽车灯具技术总体呈现发展态势。经过全封闭前照灯、自由曲面投影型前照灯(DE灯)、近光气体放电灯(HID灯)、自适应汽车照明系统(AFS)、全LED灯等灯具新技术的出现,可以看出前照灯的发展状况代表着汽车灯具的发展状况。德国海拉车灯公司、法国法雷奥公司以及以德国达姆施塔特工业大学为代表的理工科大学正通过新材料与新技术的研究推进汽车灯具技术水平。我国的灯具技术水平核心技术(电子、工艺、设计)与世界领先水平还具有一定差距。目前前照灯发展正趋向高效节能化(使用LED灯)、智能化(AFS)、红外夜视技术应用(主动式和被动式)等方面发展。在车灯设计中车灯的光学设计要求居多,对于振动要求的考虑,对GB、ECE法规、SAE标准以及ADR标准对比,SAE标准对前照灯的环境实验要求项目更多。其中我国GBT10485-2007 道路车辆外部照明和光信号装置环境耐久性标准对M类汽车照明工具加速度谱密度的频谱进行了相关规定,并对随机振动实验结构进行判定:除允许灯丝灯泡损坏外、目视检验试样应无裂缝、损坏和错位,配光性应符合相关标准要求。由于现在灯具的复杂性特征,为避免车灯组在行驶状态下结构刚度、强度不够等质量问题,有必要对灯具利用有限元仿真技术进行振动模态分析,验证设计是否满足要求,从而节省实验费用、缩短产品设计周期,有效提高产品寿命。

1.5前照灯性能要求

我国GBT10485-2007 道路车辆外部照明和光信号装置环境耐久性标准。

随机振动实验:

适用性:本方法适用于照明和光信号装置,用来评定其随机振动耐抗性。

设备:随机振动试验系统以及试验支架。

试样:两只照明或光信号装置,包括连接件。

试验条件:

(1)在10Hz~1000Hz试验频率范围内,试验支架应避免产生共振。

(2)试样固定点的位移为直线运动,瞬时加速度呈高斯分布。

(3)环境 温度23C士5℃。

加速度谱密度的频谱如下:

对于N、O类车:

10 Hz-56 Hz 0.07 g2/Hz

56 Hz-1000 Hz 0.07 g2/Hz开始,以-3 dB/oct下降,总均方根加速度值(RMS)3.8 g。

对于M类车:

10 Hz 0.213 g2/Hz

10 Hz-1 000 Hz 0.213 g2/Hz开始,以-3 dB/oct下降,总均方根加速度值(RMS)3.15 g。

初始上升斜率不小于30 dB/oct。

实验方法:

试验前、后检验试样的配光性能。

试验由2个循环组成。对于N、O类车装置,每个振动方向试验持续时间30h;对于M类车装置,每个振动方向试验持续时间7h。振动方向上、下为基本方向,左右和前、后方向按商定选择。

实验判定:除允许灯丝灯泡损坏外,目视检验试样应无裂缝、损坏和错位。配光性能应符合相关标准要求。

1.6研究内容

采用非接触测量方法对长安1.5T紧凑型SUV前照灯进行扫描获得点云数据,用CATIA处理点云数据,得到前照灯三维模型,并转化成AUTOCAD二维模型。对车灯模型使用ANSYS软件做路面振动模态分析,判断车灯设计结构薄弱处,验证是否满足设计要求,编写说明书。

1.7小结

鉴于对汽车前照灯振动性能的要求,以及目前有限元分析技术的发展,确立此次壳体。本文详细介绍长安cs75前照灯通过手持式三维扫描技术,获取点云数据,对点云数据进行处理,以及构造实体曲面,并对整个车灯进行振动模态分析。

第2章 前照灯点云数据获取及处理

2.1数据采集方法介绍

2.1.1接触式采集方法

接触式测量方法是根据通过传感测量头与样件的接触来记录样件表面坐标位置,运用的是力与三维位移传感器。根据探头的类型可以细分为点触发式和连续式数据采集方法。接触式测量方法测效率低,但是其精度更高,被广泛应用于测量零件几何尺寸。

三坐标测量机是现在应用比较广泛的接触式测量设备。它利用三坐标的接触探头,对实物模型表面数据进行逐一采样,可以直接测量圆、三角、圆锥等特征,与实物模型的颜色及外形无特殊要求,在测量时还可配合检测软件对形位、尺寸公差进行评价,因此对去硬度较高的实物测量精度较高。但对于一些材料较软的工艺品例如橡胶制品和油泥模型进行测量时,测力会使物体表面发生形变,从而产生误差。

2.1.2非接触式采集方法

非接触式测量方法主要是应用声学、光学、磁学等领域中的基本原理,将物理模拟量通过合适的算法转化为被测样件表面的坐标点。随着测量技术与光学设备的发展,非接触式测量方法更多出现在工程应用中,由于光学测量方法测量的速度更快、精度更高,操作更加方便,以激光测距法为代表的非接触式测量技术近年来发展迅速,应用普及面越来越广。

非接触式测量不与物件表面进行接触,可以直接进行测量橡胶制品、材质较软的工艺品。它的测量速度快,面积大,但测量精度同时受物体表面的粗糙度、透光性、反光度等因素的影响,容易在一些边界、缝隙等小曲面丢失数据。

2.1.3手持式激光扫描

激光三角测量法是逆向工程中曲面数据采集应用最广泛的方法。其原理是利用光学测量,激光以角度照射在被测物体表面,聚集在某一区域表面,物体表面上形成的激光斑点以另一个角度成像,由于照射成像时,物体表面的激光照射点的位置和接收反射、散射光线的不同,CCD传感器测出表面光斑成像的角度,计算出光照点的高度及坐标。

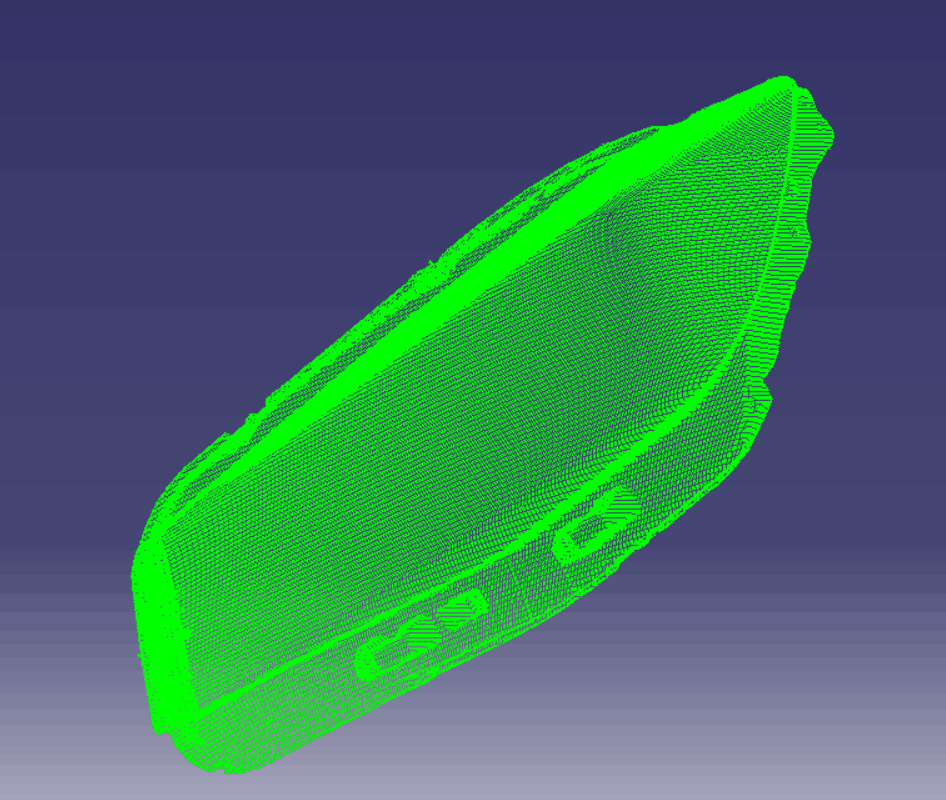

手持式激光扫描就是采用三角测量原理对模型表面进行数据采集。长安cs75前照灯点云数据通过HandySCAN700便携式激光扫描仪及配套软件进行获取。此类型扫描仪使用轻便,仅需将数据线连接到计算机上,手持扫描仪对模型进行扫描,模型三维数据便可在配套软件VXelements上呈现,并且在扫描时即可看到3D表面。扫描后的数据用于后续的曲面重构、仿真检测和误差分析。

扫描仪包括两个摄像头,一个激光发射器,部件定位由三角测量实时确定。扫描时投射到对象上的激光随着对象形状发生变形,摄像头拍摄该形状并开始计算。软件可以实时拼接显示扫描结果,并做出初步的优化,比如删除多余的独立面等。系统每秒可扫描48万次,扫描景深25cm,精度可达0.03mm。

扫描仪以及扫描对象在扫描过程中可实现扫描系统的自定位,软件实时拼接,扫描数据可以以点云模式及三角网格面数据两种模式直接显示;也可以扫描较大的物体,比如整车。数据文件可以STL、Igs等格式输出,在CATIA、UG等软件中做后期的处理。

2.2车灯点云数据获取

手持式扫描测量系统可以对实物模型表面进行自定位,我们在测量时与模型之间的相对位置变化不影响数据生成,且可以更平滑的生成曲面。

(1)着色处理

如果实物模型表面反射效果较强烈,CCD是无法正确完整的捕捉到反射和散射光,即无法准确得到坐标位置,实验数据无法生成。可以通过喷涂着色剂或显像剂增强物体表面的漫反射,使CCD正常工作。长安cs75前照灯零件进行扫描时都进行了着色处理,由于前灯罩,灯架与壳体等零件较大,没有需要必须呈现的关键细节特征,因此我们对其使用显像剂进行均匀喷涂后即可,不会影响数据的准确性。若是对零件有严格的细节要求时,我们在喷涂时需要注意喷涂的薄厚程度以及连续均匀性,否则会导致无法获取完整的点云数据。

(2)贴标记点

为保证扫描仪在扫描时能够准确顺利捕捉到模型表面的数据,我们需要在零件表面粘贴标记点。由于标记点的反射效果好,扫描仪对标识点可以进行更加准确的定位,同时标识点的空间位置会在计算机中显示出来。依靠标记点,可以对实物模型进行多角度扫描,并拼接成完整模型表面的数据。标记点的位置被检测到后,与空间位置形成联系,此时通过激光扫描即可对实物模型进行空间定位,在软件中将实物模型转化为数字模型。需要注意的是,每一次采集都应至少识别出三个标记点,作为拼接数据的依据。在曲率变化较大的地方需要贴更多的标记点,否则会在扫描时失去建立的联系,导致无法在捕捉到特征点。但在零件的特征点处不宜贴较多标记点,否则容易失去特征点的关键数据。

(3)组配硬件系统

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: