两轴小巴车制动器设计毕业论文

2020-02-17 12:48:08

摘 要

经历了百多年的发展,汽车已经成为今天社会生产生活各个方面里,必不可少的交通工具。在改革开放以后的几十年里,中国经济快速发展,汽车保有量和公路数量都以显著的速度增加,同时驾驶员的非职业化也渐渐成为了一种常态。公路上的汽车越来越多,各种交通事故不断发生,这已经成为了不容忽视的安全问题。而制动器的实际性能,和事故有很大关系。如何开发安全稳定且效率较高的制动器,已经成为汽车生产的一个重要问题。本文题目是两轴小巴车制动器设计,两轴小巴车属于轻型客车,要求类似普通乘用车,在比较各种类制动器的特点后,选择浮动钳盘式制动器,并使用真空液压式的伺服系统。使用MATLAB软件计算分析,绘制I曲线和利用附着系数曲线,衡量了轮缸和管路压力大小是否合理。同时也校核了由于摩擦生热而引起的温升,利用真空助力比和踏板传力比来判断所需的踏板是否大小合适。

关键词:

盘式制动器,两轴小巴车,制动力分配系数

Abstract

In the decades since the reform and opening up, China's economy has developed rapidly. The number of cars and roads has increased at a remarkable rate. At the same time, the driver's non-professionalization has gradually become a normal trend. There are more and more cars on the highway, and various traffic accidents occur constantly, which has become a safety problem that can not be ignored. The actual performance of the brake has a lot to do with the accident. How to develop safe, stable and efficient brakes has become an important issue in automobile production. This paper is about the brake design of two-axle minibus. The two-axle minibus belongs to light bus. It is required to be similar to common passenger car. After comparing the characteristics of various types of brakes, the floating caliper disc brake is selected and the vacuum hydraulic servo system is used. Using MATLAB software to calculate and analyze, draw I curve and use adhesion coefficient curve to measure whether the pressure of cylinder and pipeline is reasonable or not. At the same time, the temperature rise caused by friction heat is checked. The appropriate size of pedal is judged by vacuum power ratio and pedal force transfer ratio.

keywords:

Disc brake, two-axle minibus, braking force distribution factor

目录

第一章 绪论 1

1.1研究目的与意义 1

1.2国内外研究现状 1

1.3本章小结 2

第二章 制动器的设计方案选择 3

2.1制动器的一般分类 3

2.2制动器工作原理 3

2.2.1鼓式制动器 3

2.2.2盘式制动器 3

2.3盘式制动器方案的选择 4

2.3.1固定钳盘式制动器 4

2.3.2 浮动钳盘式制动器 5

2.3.3全盘式制动器 6

2.4制动驱动机构的选择 6

2.5本章小结 7

第三章 小巴车制动器结构设计 8

3.1两轴小巴车的主要技术参数 8

3.2 制动器的初始参数选择和计算 8

3.2.1 制动力分配系数和同步附着系数 8

3.2.2利用附着系数 10

3.2.3制动器的制动力矩 12

3.3 制动器的主要参数确定 13

3.3.1制动钳盘 13

3.3.2摩擦衬块 14

3.4 本章小结 16

第四章 小巴车制动器设计与计算 17

4.1摩擦衬块压力 17

4.2制动效能因数 17

4.3制动效能计算 18

4.3.1行车制动距离和制动减速度 18

4.3.2应急制动力矩和制动距离 18

4.3.3驻车制动 19

4.4本章小结 20

第五章 两轴小巴车的操纵和性能校核 21

5.1驱动机构设计和校核 21

5.1.1制动轮缸 21

5.1.2制动主缸 22

5.2真空助力比和踏板力校核 22

5.3磨损特性和热能计算 23

5.3.1比能量耗散率 23

5.3.2比摩擦力 24

5.3.3 热能和温升 25

5.4章末小结 25

第六章 设计总结 26

参考文献 27

附录 28

附录A 28

附A.1 绘制I曲线的MATLAB程序 28

附A.2利用附着系数曲线的MATLAB程序(1) 28

附A.3 利用附着系数曲线的MATLAB程序(2) 29

附A.4 制动器结构性能参数的计算程序 30

致谢 33

第一章 绪论

1.1研究目的与意义

自1879年内燃机汽车发明以来,汽车已经发展了140年,在现代社会的生产以及生活当中,汽车成为了最基础的交通工具,每个人的生活都与汽车息息相关。我国经济在近几十年里高速发展,汽车保有量逐年增高,祖国大地上的快速路、高速路也如蛛网一般越来越密。汽车驾驶已不仅仅是一种独立的职业,而逐渐成为一种公众技能——汽车驾驶员的非职业化越来越普遍。与此同时,密集的道路和车辆也带了新的问题,车辆和交通安全问题的严重性与日俱增,对民众的生命财产安全造成了重大威胁。而且安全稳定、设计合理的制动器能有较高的制动性能,有利于提升汽车经济性和安全性。有关统计指出,有50%的交通事故起因是制动器性能不足,制动器性能的好坏决定是否能安全行驶、可靠停车。想要完全使用汽车动力性,首先必须要保证汽车能在安全制动,所以也要求制动器的性能优秀。同时,制动器性能越好,汽车的燃油使用也更加合理,有利于节省能源,保护环境。在能源问题日渐凸显的今天,制动器的研究能提高运输的高效性和安全性,有着极为重要的作用。

1.2国内外研究现状

制动器是提供制动性能的主要机构,现今的制动器作用方式仍然主要以摩擦为主。制动器大致有两轴不同的主要结构类型,盘式制动器和鼓式制动器。在轿车、轻卡、皮卡上,若按照经济实用角度,普遍使用混合制动方式,也就是前轮使用盘式制动器,后轮使用鼓式制动器。这主要是因为,汽车制动过程中,由于制动减速度会产生车身载荷转移,前轮所承担的车身载荷占总载荷的绝大部分,而制动力等于车轮载荷乘以路面附着系数。前后路面附着系数相同,前轮载荷大于后轮载荷,显然前轮在制动时的作用比后轮更大。所以前轮使用盘式制动器,后轮使用鼓式制动器,能够兼顾性能和成本,非常划算。这种布置形式一般采用液压机构来操纵,轮缸活塞受到液压作用,推动制动蹄或者制动块进行摩擦制动。

在大型客车上,气压式驱动机构的盘式制动器技术较为先进,可靠性较高,已经较为成熟。上世纪末,气压盘式制动器渐渐地得到了推广,在欧美地区得到广泛青睐,在客车上使用慢慢增多。二十一世纪初左右,欧美地区客车标准配置要求客车前后轮都应用气压盘式制动器。与欧美相似,我国在进入二十一世纪以后,也要求公共汽车必须应用盘式制动器。在强制规定和产品市场的推动下,中国盘式制动器迎来了发展的春天。重型汽车也在这股趋势下开始使用气压驱动的盘式制动器,很多企业在此时期积极实践,解决了盘式制动器的一系列问题。这种行业层面的勇敢尝试,一方面为盘式制动器的发展奠定了牢靠基础,同时这也证明了各个企业都能看出盘式制动器的高远前景。以目前来看,盘式制动器已经要成为一个崭新主流,有极大的潜力等待发掘。

由于制动器温度升高会让制动性能大大降低,所以各大研究机构和生产厂家一直十分重视制动器的散热能力。在意大利,出于提高散热能力的初衷,制动盘衍生出了通风设计(PVT),即通风盘。在通风盘上有很多通风孔道,汽车正常行驶时,盘身高速旋转,产生的离心力使空气对流,快速通过通风孔道,提高散热性能,从而减少持续制动时由于摩擦生热导致的过多温升而引起的制动能力下降,同时增大疲劳寿命。同时,通风盘质量较轻,结构简洁,轴向热膨胀量较小,间隙调整一般不会过度。国内有刘俊瑜等人对热管散热技术加深研究,提高了制动器的安全性能,更加可靠;陈振峰利用液压原理解决了摩擦片的磨损间隙调整问题, 因为摩擦环受到液压压力后,能在制动钳内产生位移,对磨损间隙进行补偿。

在ABS产品方面,我国还处于发展过程中,国内相关的技术主要受到外方控制。在欧美和日本,ABS已经成为一种汽车必备的产品,在ABS的基础上,也延伸出很多其他类型电子制动系统,例如ASR、ESP等。如今人们对制动安全性的重视程度越来越强,很多新兴电子技术得到了应用,德国BPW公司所开发的电子警报系统,能够随时监测制动系统的各个参数:比如轮胎气压、制动温度,摩擦片磨损量等等,来观察制动系统是否处于有效运行状态中。当发现有问题产生时,能用警示灯光来反映给驾驶员。如今CAD/CAE已经称为设计的重要部分,设计效率突飞猛进,制动系统的研发自然也水涨船高,已经上了高速路,变化日新月异。上文提到过的,为节省成本而广泛使用的前盘后鼓式制动布置目前已经渐渐转变为前后轮盘式制动布置。

1.3本章小结

本章首先从历史经济发展的角度开始,说明了汽车和道路更加密集的现实。随后引出交通问题的严重现状,从安全性上强调了制动研究的重大意义。随后还结合汽车运动学理论和日渐凸显的能源,讲述了制动器在经济和动力性能的关键作用。然后结合国内外制动器设计和应用的历史发展,从技术应用、设计方法和发展趋势等方面,详述了制动器的国

内外发展现状。

第二章 制动器的设计方案选择

2.1制动器的一般分类

制动器的功能就是让汽车的行驶速度降低,最后停止;或者让汽车在原地保持停止不动。驾驶员直接施力,决定开始或停止制动的部分是操纵部分;而执行工作,发挥制动功能的则是制动部分

一直到今天,摩擦式制动器被使用的范围最广。产生摩擦制动力的方法有很多种,但经过归类以后,从结构可以分成鼓式制动器和盘式制动器。鼓式制动器制动时,踏板力经机械传递到制动蹄上,制动蹄紧紧压在制动鼓内壁上,相互摩擦产生制动力,从而让汽车减速,停止或者保持静止不动。盘式制动器制动时,制动钳被活塞推动,像手指一样将制动盘两面“捏”紧,从而产生摩擦力,阻碍制动盘转动,让车轮转速降低

2.2制动器工作原理

2.2.1鼓式制动器

鼓式制动器,顾名思义,主要结构是制动鼓。摩擦元件形状像一组摆臂,制动时被轮缸紧紧地顶在制动鼓内表面,因为动作很像蹄子蹬开,所以翻译名为制动蹄。两者之间相互摩擦,产生切向的制动力,阻碍制动鼓和车轮的运动。制动鼓内的轮缸数目通常只有一个,主缸向轮缸加载压力后,传递到两个制动蹄上的压力本应是相等的,但是,因为制动鼓和车轮一同旋转,所以传递到两制动蹄上压力实际上并不对称,会有增力或者减力的效果,即领从蹄。压力不同,摩擦力和磨损也会产生差异。领从蹄的磨损差异也因此而出现。

摩擦片的磨损并非一直不变,所以需要定期的进行检查调整,保证间隙在合理范围提。只有不断地对制动蹄和制动鼓之间的摩擦间隙不断地进行调整,才能让制动器保持最佳的工作状态。在制动器发展早期,摩擦间隙的调整比较繁琐,需要工人亲自下手操作。后来逐渐改进为自动调整,当间隙增大超出了一定范围时,自动调整装置会改变调整杆的结合点,从而改变制动蹄位置,保持摩擦间隙大小不变。

2.2.2盘式制动器

盘式制动器,主体零件显而易见是制动盘,其中最受欢迎的是钳盘式制动器。制动时,摩擦元件就像一把钳子一样把制动盘夹紧,阻碍其运动,发挥制动器功能,所以命名为制动钳。由于制动钳和制动盘与外界空气接触面积较大,质量轻便,所以散热较好。故而制动器温度变化较小,在制动强度很高,而且制动时间很长的时候,制动性能依然特别稳定,衰退量极低。同时还拆卸方便,无论是修理还是调整都非常简单。同时制动盘还能被设计成通风盘形式,利用通风孔道来提高散热性能,让制动热稳定性更好。凭借制动盘的结构和离心力,能够让摩擦片浸水后迅速恢复摩擦性能,水稳定性也很出色。所以在雨雪泥泞的恶劣路况上行车,盘式制动器的制动性能要比鼓式制动器更好。

比较以上两者,能发现盘式制动器有一些特殊的优势:

制动盘与外界空气接触面积大,并且随车轮高速旋转,当制动器浸水后,制动块紧压制动盘将水挤出,高速旋转产生离心力可以很轻易地将水甩离制动器。

盘式制动器消除浸水衰退,恢复正常性能的过程小于鼓式制动器此过程的的五分之一。很明显,在水稳定性方面,盘式制动器的优势毋庸置疑。

盘式制动器散热效率高,且无自增力作用,摩擦片磨损均匀。由于热胀冷缩的原理,旋转元件质量体积较大,尺寸会随之改变,相对于径向改变,轴向改变不太明显。但是制动鼓和制动蹄是在半径方向接触,所以半径膨胀增大后,摩擦效果会变差很多。而制动盘和制动钳时在轴向方向接触,不太明显的轴向改变基本没有影响,这再一次说明了盘式制动器极佳的热稳定性

盘式制动器结构明了,质量很轻,较小的摩擦间隙使得制动时间也很短,制动反应更快,调整愈加方便。 。

综上所述,在比较了盘式制动器和鼓式制动器的优势和特点后,本设计选择使用性能更加稳定优秀的盘式制动器。

2.3盘式制动器方案的选择

盘式制动器的共同点为都有和车轮一起转动的制动盘,彼此之间的不同主要是压紧制动盘的方法不一样,有的是用盘状零件,有的是用钳状零件,根据零件形状分别叫做全盘式和钳盘式。而制动钳也有不同的运动方式,钳体可以动的是浮动式,不可以动的是固定式。

2.3.1固定钳盘式制动器

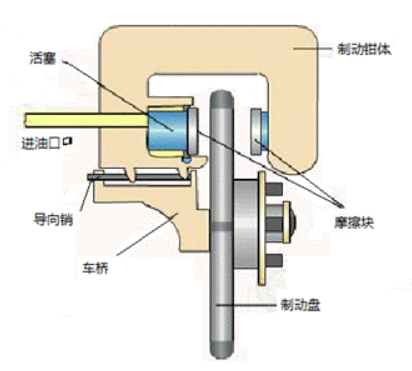

这种形式的制动钳是固定不动的,通常和转向节连接。特点是需要两个轮缸活塞的移动来代替两端钳体的移动。制动时在液压作用下,活塞伸出,像制动钳额延伸一样夹紧制动盘。所以,这种形式的轮缸活塞相当于固定钳的一种延伸,两者的组合,起到了类似钳体移动夹紧的效果,然后代价是需要两个轮缸、活塞和液压传力管路。正因为有两个位置相对于制动盘对称的活塞,所以也可以将固定钳盘式制动器叫做对置(浮动)活塞式制动器。这种形式的制动器只包含轮缸活塞和制动摩擦块两个活动部件,活塞和制动轮缸需要较高精度,导致制动成本偏高。同时还需要设置两个独立的油路来向制动轮缸传递液压压力,对于油路的需求使得制动器尺寸偏大,所以在微型车上布置较为困难。如果油路内因制动摩擦产热升温而出现气泡,制动性能也会受到影响。随着时代的发展,固定钳盘式制动器已经渐渐无法适应汽车生产的要求。

图 2.1 固定钳盘式制动器

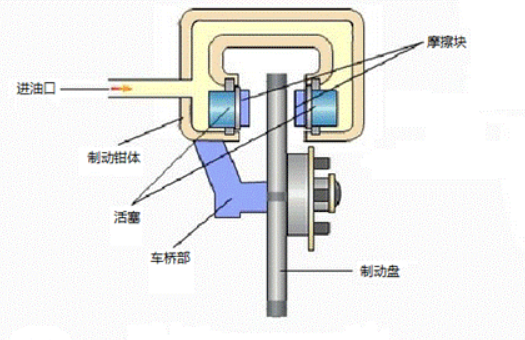

2.3.2 浮动钳盘式制动器

这种形式的制动钳通过自身的直接活动来完成挤压盘身制动,一种是平行于制动盘轴向方向的活动,一种是把某个定点作为旋转中心的摆动。还有一种是制动钳体绕一固定销轴旋转摆动,来夹紧制动盘。这两种形式的共同点是,只需一侧设置制动轮缸即可。一个摩擦衬块被活塞推动,一个摩擦衬块被钳体的另一侧推动,两者运动方向相反,刚好能把制动盘夹紧。当踩下制动踏板制动时,活塞在液压压力作用下推动制动摩擦块向制动盘压紧,制动钳体则在反作用力推动下向反方向移动。与此同时,第二个制动摩擦块也随钳体移动,最后两个制动块都和制动盘接触,并将其压紧。相比固定钳盘式制动器,浮动钳盘式制动器只需要一侧设置油路和制动轮缸,成本较为低廉,结构也更加简洁,所以制动器的径向和轴向尺寸能设计的更紧凑一些。最容易产热吸热的地方是制动盘,而单侧油路不需要经过制动盘,所以吸热很少。同时单侧活塞长度更大,因此侧面积也更大,散热效率更高。所以制动器受热较少,散热较好,油路内产生气泡的机会较少,制动性能的热稳定性更加稳定。