无人物流车调度管理系统开发毕业论文

2020-02-17 12:49:30

摘 要

在物流机械智能化以及生产制造柔性化越来越普及的发展趋势下,自动导引运输车(即AGV)被愈发广泛地应用在智能车间和智能工厂等诸多领域。AGV是一种现代化搬运工具,具有信息化、自动化、智能化等众多优点,能够在提高企业效益的同时降低企业的人力资源成本。在其应用的过程中,AGV系统的路径规划和调度算法方面是重点研究内容。

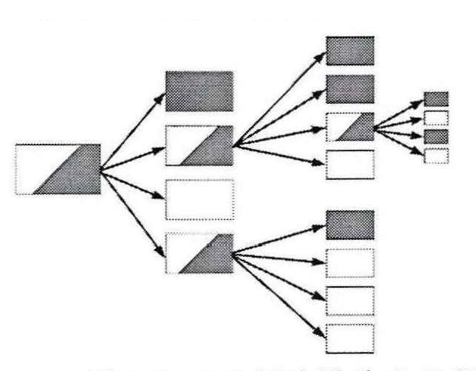

在对国内外专家和学者的研究成果进行调研、分析之后,本文首先确定了设计的总体方案和软件系统功能分析。在讨论分析AGV系统运行环境的相关建模问题时,介绍了几种常见的建模方法并进行比较,因拓补地图法操作灵便、易于维护,选择该法进行环境建模,并描述了该法的建模过程。

其次,关于AGV系统的路径规划问题。介绍了几种单AGV系统的常见算法,经过比较选用A*算法进行路径规划。同时讨论了在多AGV系统中可能出现的冲突类型及解决策略。再次,针对调度中的资源抢占问题,本文提出了基于任务截止时间和初始任务优先级的优先级表设计方法。最后,本文在Visual Studio 2017 环境下搭建了AGV系统调度软件,对于多AGV系统进行了路径规划和调度的实验验证,证明了所述方法的可行性。

关键词:AGV;建模;路径规划;调度算法

ABSTRACT

Under the development trend of intelligent logistics machinery and more and more flexible manufacturing, automatic guided vehicles (AGV) are increasingly used in many fields such as intelligent workshops and smart factories. AGV is a modern handling tool with many advantages such as informationization, automation and intelligence, which can reduce the human resource cost of the enterprise while improving the efficiency of the enterprise. In the process of its application, the path planning and scheduling algorithms of the AGV system are the key research contents.

After researching and analyzing the research results of domestic and foreign experts and scholars, this paper first determines the overall design of the design and the functional analysis of the software system. When discussing and analyzing the related modeling problems of the operating environment of the AGV system, several common modeling methods are introduced and compared. Because the topology map method is flexible and easy to maintain, the method is selected for environmental modeling, and the description is described. The modeling process of the law.

Second, on the path planning problem of the AGV system. Several common algorithms for single AGV systems are introduced. After comparison, the A* algorithm is used for path planning. At the same time, the types of conflicts and solutions that may occur in multi-AGV systems are discussed. Thirdly, for the resource preemption problem in scheduling, this paper proposes a priority table design method based on task deadline and initial task priority. Finally, this paper builds the AGV system scheduling software under the Visual Studio 2017 environment. The experimental verification of the path planning and scheduling for the multi-AGV system proves the feasibility of the method.

Keyword:AGV; Modeling;Route Planning;Scheduling Algorithm

目 录

摘要 I

ABSTRACT II

第1章 绪论 1

1.1研究背景、目的及意义 1

1.2 国内外研究现状 错误!未定义书签。

1.3 研究内容 6

第2章 无人物流车调度管理系统总体方案设计 8

2.1 需求分析 8

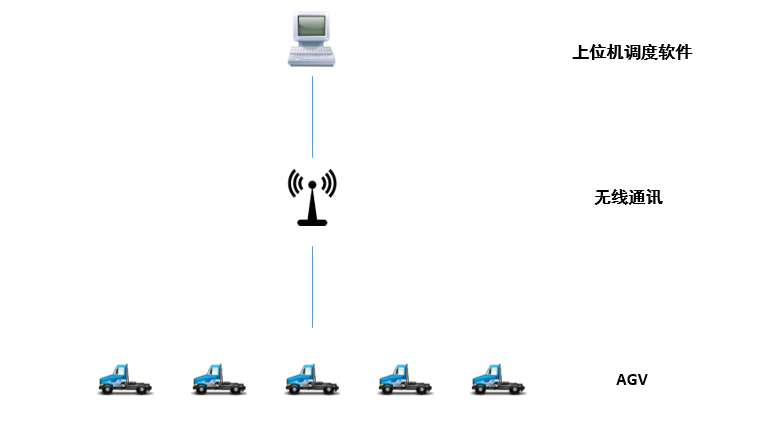

2.2 多AGV系统简介 9

2.3 总体框架 12

2.4 软件功能分析 14

2.5 本章小结 16

第3章 多AGV系统运行环境建模 17

3.1 建模方法概述 17

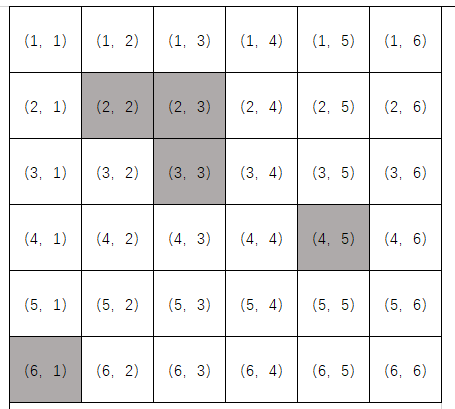

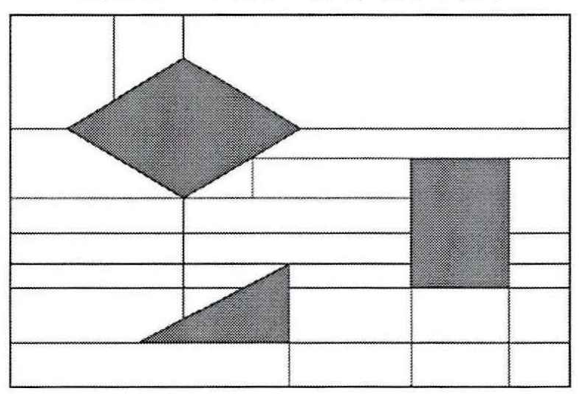

3.2 环境建模 20

3.3 本章小结 24

第4章 系统路径规划算法研究 25

4.1 单AGV系统的路径规划研究 25

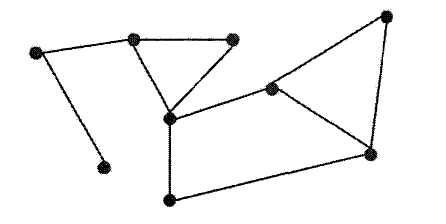

4.2 多AGV系统的路径规划研究 31

4.3 本章小结 37

第5章 系统调度算法研究 38

5.1 调度算法分析 38

5.2 基于优先级表的调度算法 40

5.3 本章小结 42

第6章 调度系统平台搭建 43

6.1 调度软件系统总体架构 43

6.2 通讯功能 44

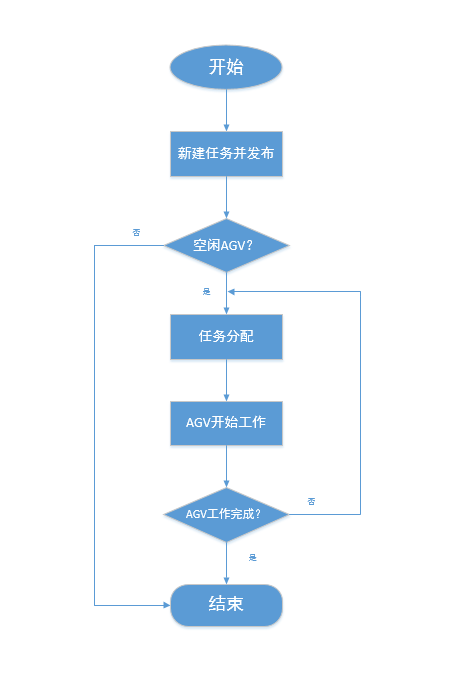

6.3 任务管理功能 46

6.4 AGV管理功能 48

6.5 图形化显示功能 49

6.6 本章小结 50

第7章 总结与展望 51

7.1 工作总结 51

7.2 工作展望 52

参考文献 53

致谢 55

第1章 绪论

本文所述课题来自于工厂横向项目,当前现代工厂中的搬运作业过程中,有轨导航的自动导引运输车存在着维护成本高和灵活性不高等问题,为此,本文设计了一套高效、安全的无轨导航自动导引运输车系统。该系统可以提高车间的智能化、自动化程度并减少人力资源的成本,从而让企业有获取更高利润的可能。因此,本文的研究具有一定的实际应用价值。

1.1研究背景、目的及意义

目前我国人口老龄化现象严重,导致劳动力成本上升,相关的产业升级对一些行业造成了一定压力[1]。与此同时,发达国家的工业水平正在高速发展,大有想与我国拉开差距的趋势。其中,工业4.0、智能制造等新时达的概念词开始在全球范围内广泛传播。工业4.0概念旨在保证德国在未来制造业的迅猛发展中仍然具有强大的生命力和引领世界工业发展潮流的雄心,该理念的核心在于对当前的信息物理系统进行深度融合。由当前世界工业发展情况及其趋势观之,工业4.0当前是也将会是未来很长一段时期内的主流发展趋势。在纷繁复杂的国际情况下,“中国制造2025”概念应运而生。它将智能制造作为未来一段时期内国内工业发展的主要方向,致力推动我国制造智能化发展[2]。

无人物流车AGV(Automated Guided Vehicle,即自动导引运输车)[3],也被叫做自动导航车或无人驾驶自动搬运车,是智能制造之中的重要环节。AGV的动力一般是电能,车上装有光学、电磁等元器件或其他装置,同时能够自我防护的用于物流系统的智能工业运输车辆。完整的自动导引运输车系统AGVS(Automated Guided Vehicle System)一般由以下几个部分组成:车架、驱动和控制模块、储能模块、安全防撞模块、定位导航模块和人机交互模块等,是一种集成化智能物料搬运系统[4]。

AGV的分类方式有很多,根据不同的标准可以分为不同的类型。常用的分类方式有导引方式、通信方式、驱动方式、承载方式等。

- 按承载方式分:牵引式、叉车式、顶升式、输送式、推挽式等;

- 按导引方式分:电磁导引、视觉导引、激光导引、红外导引等;

- 按驱动方式分:单轮式、双轮式、多轮式等。

部分常见的AGV如图1.1所示。

经过多年的发展之后,AGV系统被越来越广泛地应用到现代企业的众多领域当中,如汽车制造行业、化工业、仓储物流业和电子制造业等。作为以AGV小车为代表的小型工业机器人的全球最大需求市场,中国的机器人虽然总量十分庞大,但是其应用的密度和技术水平却与很多国家存在差距,例如韩国的“机器人密度”[5]:每一万名制造业的工人大约配有四百多个工业机器人,该数字约为我国的十几倍之多。这虽然显示出我国AGV技术水平较为落后,也在侧面反映了我国的AGV市场前景广阔、潜力巨大。

图1.1 常见AGV

AGV自动导引运输车系统能够明显提高生产过程中物流环节的工作效率,大大降低该环节的人力资源成本,为企业生产效率和经济效益的提高做出重要贡献。而对于AGV系统而言,其调度管理软件是核心所在,调度管理的效率高低、科学与否直接影响到系统的工作效率如何,进而影响整个工厂的生产情况和经济效益。调度管理软件相当于AGV系统的头脑,对系统内运行的AGV进行合理的路径规划与调度管理,使其配合完成相应的任务,保证系统能够高效、有序地运行。因此,多AGV系统的路径规划和调度管理问题是研究的重点。

1.2 国内外研究现状

1.2.1 AGV研究现状

世界上第一台自动导引运输车[6]诞生于上个世纪50年代的欧洲,到现在为止它的历史已经有60多年。因为科学技术的发展尚未达到现在的水平,当时的AGV基本都是结构简单的牵引车辆,只能够沿着人为设定的固定路径运动,实际应用也仅限于简单的货物搬运,情况稍稍复杂就不能正常运行,性能不够好。再后来,世界上首台电磁感应导引的AGV在英国被发明设计,而鉴于AGV小车有着其独特的优势,在当时来讲是一种极大的跨越和进步,是历史性的创新,这次的发明在很短的时间内就被众多企业所接受并应用[7]。AGV在工业生产中最早的应用是在瑞典,他们将多台AGV同时放置到汽车生产装配线上,使得系统的装配时间和故障率大大降低,显著提高了企业的经济效益[8]。因此,欧洲的很多工厂都开始借鉴这种生产方式,这就导致AGV系统的发展得到了极大的推动和促进。截至70年代末,欧洲本土已经拥有几乎五百多套AGV系统,数千台AGV[9],该数字在后来依然呈持续性增长趋势。紧接着,美国和日本对于AGV的研究也越来越重视,并相继取得突破性进展,让当时的AGV技术再进一步。随着科学技术的进步,工业得到长足的发展和进步,AGV的相关技术也日趋成熟,将光学、机械学科、电学、计算机学科等知识集成于一体,功能越来越强大和完善,也被越来越多的应用到众多的行业领域中,如机械行业、汽车制造行业、仓储物流行业等。发展到今天,国外对于AGV问题的研究取得一系列突破性进展,相关技术和理论已经十分成熟并且在实际应用上领先国内一大步。

相对于国外的研究来讲,我国对AGV的接触和研究大约在上世纪70年代才开始,起步相对较晚,历史也不比国外悠久,取得的成果与国外相比还存在一定的差距。并且,国内的AGV大部分都是依赖国外进口。因此,为了改善我国在这一方面的落后地位,为了改写很多技术只能依靠国外进口的历史,需要加大对于AGV系统相关技术研究的支持力度,加大投入、加深研究,最终使我国的技术水平赶超国外,领先世界。1976年,我国的第一台AGV于北京起重运输机械研究所顺利诞生,它是一种轨道式AGV[10]。后来中国二汽将该技术应用在工厂的高层立体仓库之中。在国家“863”计划实施期间,AGV的相关应用基础研究及技术开发项目在沈阳自动化研究所得以完成,大大推动了我国AGV研究发展的进程。在1995年,我国的AGV技术首次出口到韩国[11],代表着我国的自主研发技术开始进入国际市场,自此象征性的时刻起,我国AGV技术只能依赖国外的局面开始被打破。21世纪初,清华大学自主研发了具有较高路径跟踪研究水平的“自动导引AGV”[12]。进入21世纪以来,我国正在逐步完成从国外学习消化先进技术到进行独立自主研发的转变。

目前来讲,世界上的AGV系统有两种典型代表。一种是全自动AGV技术,主要以美国、德国等西方的发达国家为代表。该类型技术相对来讲已经达到很成熟的地步,能够实现AGV的高度自主,基本省略了人工操作,使企业在相应的物流运输环节投入的人力资源成本很低甚至几乎为零。此类AGV系统可以适用于比较复杂的工作环境,能够做到在相对复杂条件下根据任务指令对AGV进行路径规划,应用场合对其限制被降低到最小的程度。全自动AGV技术十分先进,几乎能做到系列化、模块化和标准化,该系统的产品只需差异化组装就可以得到不同的型号。当然,因为其技术成本较高,导致此类AGV的采购成本也十分高昂。另外一种AGV技术则旨在生产简单实用的产品,成本较低,技术水平也较为简单。主要代表是日本、台湾的简易型AGV系统。此类AGV系统的应用场景主要是那些生产条件简单、AGV运行环境相对友好的车间或工厂,多数在日企、台企使用,回报周期短,能在短期内收回成本乃至获利。这种AGV任务流程相对固定、行驶路径单一,生产成本和技术门槛都比较低,在多数厂商能够接受的范围之内,因此在国内得到了广泛应用。

在此给出国内外部分AGV生产企业的特点,如表1.1所示

表1.1 国内外部分厂家生产特点

厂家名称 | 所属国家 | 技术特点 | 应用领域 |

NDC | 瑞典 | 技术先进,历史久远,实力雄厚,老牌企业,主营高端产品。 | 半导体、化工、汽车装配、码头等行业。 烟草、金融行业。 汽车装配、印刷、制造印钞厂等。 印刷(羊城晚报) |

Rocla | 芬兰 | ||

Jervis B.Webb | 美国 | ||

村田大福 | 日本 | 技术成熟,价格低,应用广 | |

昆明船舶 | 中国 | 国内最早进入AGV行业的企业之一,后来开始自主研发 | |

沈阳新松 | 中国 | 依托中科院沈阳自动化所,技术背景有优势 | |

上海富洋 | 中国 | 同上海交大合作,自主研发 |

1.2.2 调度算法研究现状

AGV系统调度问题[13]是指以某个或者某些指标(例如运行时间最短、路径总长度最短、能耗最低、AGV空载时间最短等)作为目的,根据AGV所处环境特点及其外部条件实时规划一条能力范围内的最优路径(由于系统硬件条件不高或者所选方法原因,可能导致所得结果为次优路径),将其用于AGV的导航,并对AGV发生故障、多AGV间互相冲突等突发事件做出及时应对处理。如果系统内只存在一台工作AGV,则和小车的路径规划问题相同,即利用优化算法在静态环境下计算出多条可能路径并得出能力范围内最优的一条。如果系统内存在多台AGV同时工作,则需要面对动态变化的运行环境和复杂的工作状况。

关于多AGV系统调度与管理的研究,国内外专家学者已经取得了很多重要成果,提出了很多调度算法。Neus[14]等人在路径规划中引入了可视图法并取得成果,验证了其可能性。陈超等人把A*算法与可视图法结合起来进行了实验,验证了算法可行性。C.W.Kim[15]在1991年提出CFSTP(conflict-free shortest-time procedure,即无冲突最短时间路径规划算法),利用此方法可以规划处一条从当前位置到目标点的最短路径,在该路径上AGV不会同其他处于工作状态的AGV发生碰撞,并且行驶的时间最短。但是,该方法无法保证能够处理系统内可能出现的临时事件,之后该算法由Samia等人完成了一定的改进和推广,但是改进之后的算法也只能调整一次达到避撞的目的,依然无法对复杂环境进行良好处理。2000年,Sudha[16]等人提出了博弈论和最优控制论结合而成的方法,采用Nash[17]均衡理论对路径交叉点上多AGV资源抢占问题进行了分析,但是该法存在破坏系统协同性的可能,并没有得到很多的应用。为了降低AGV系统调度的复杂程度,Srinivasan和Bozer提出一种串联区域的控制模型[18],将AGV运行环境中的路径分为不重叠的几个封闭区域,每个区域内有且仅有一台AGV进行任务的执行,不同区域间的物料交换通过装卸站来完成。此方法将AGV的控制过程进行了很大程度的简化,每个区域中的路径规划也比整体的路径规划与调度要简单很多,并且不会发生AGV之间的相互碰撞和堵塞,系统的安全性得到保证,但是如果某工件的总任务需要经过多个不同区域,就会导致在区域间装卸转移环节投入大量不必要的时间,无形增加了系统的成本。到现在为止,多AGV系统的调度管理依然还是专家学者们研究的重点、难点问题,试图找到更好的算法来提高系统对环境的适应能力,降低其发挥最大功效的门槛,从而能够使生产自动化、智能化水平向前更进一步。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: