部分自动驾驶五座电动轮车制动系统设计毕业论文

2020-02-17 17:10:34

摘 要

本次毕业设计在原有车型骏派A70E的基础上,对制动系统做了一些改进,本次设计从制动效能和制动时方向稳定性的角度出发来进行设计。对于制动系统而言,本设计通过对制动系统的分析,选用了线控制动系统,后又对制动器部分进行了设计,包括了制动器的直径与厚度,制动衬片的一些参数,以及一些对液压制动回路的选型,后又对液压驱动机构的制动轮缸与ibooster进行了设计,包括直径的设计,以及一些性能的分析,最后对制动性能进行了分析,包括制动距离与制动减速度的计算以及一些仿真。由于本车型属于部分自动驾驶的车型,总体上借助一些传感器,把盘式制动器作为执行模块,便形成了AEB系统的雏形。本次毕业设计的主要任务还是传统制动器的设计。

关键词:制动系统;盘式制动器;制动轮缸;ibooster

Abstract

This graduation project is based on the original vehicle model, Junpai A70E.Some improvements have been made to the braking system. It is designed from the perspective of braking efficiency and braking stability in direction.For the brake system, through the analysis of the brake system, brake by wire system is chosen, and then the brake part is designed, including the diameter and thickness of the brake, some parameters of the brake lining, and some selection of the hydraulic brake circuit. Then the brake wheel cylinder and the ibooster of the hydraulic driving mechanism are designed. Including the design of diameter and some performance analysis. Finally, the braking performance is analyzed, including the calculation of braking distance and braking deceleration and some simulation. As this vehicle belongs to a part of the automatic driving model, in general, with the help of some sensors, disc brake as an executive module, they form the embryonic form of AEB system. The main task of this graduation project is the design of traditional brake.

Key Words:brake system;disc brake;brake master cylinder;ibooster

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 目的及意义 1

1.2 制动系统发展现状 1

1.3 研究的基本内容 2

第2章 制动系统的分析和选择 4

2.1 制动器形式方案分析与选择 4

2.1.1 鼓式制动器 4

2.1.2 盘式制动器 6

2.2 制动系统形式方案分析与选择 7

2.3 液压分路系统形式的选择 8

2.4 液压制动主缸的设计方案 8

2.5 ABS系统和ESP系统的分析 8

2.6 ibooster以及其对应部分自动驾驶方面的介绍 9

第3章 制动系统设计计算 11

3.1 制动系统的主要参数数值 11

3.1.1 相关主要参数 11

3.1.2 同步附着系数的分析 11

3.1.3 地面对前、后轮的法向反作用力 11

3.2 制动器有关计算 12

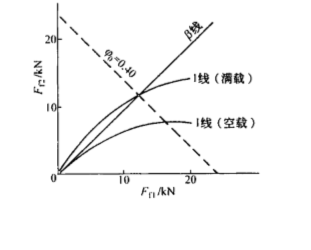

3.2.1 确定前后制动力分配系数β 12

3.2.2 制动器制动力矩的确定 13

3.2.3 盘式制动器主要参数的确定 14

3.2.4 盘式制动器的制动力的计算 14

3.3 制动器主要零部件的设计 14

3.4 驻车制动机构的设计 15

3.5 应急制动和驻车制动时制动力校核 16

第4章 液压制动驱动机构的设计计算 17

4.1 制动轮缸直径d的设计计算 17

4.2 制动主缸直径的设计计算 17

4.3 制动踏板力和踏板行程的设计计算 17

第5章 制动性能分析 19

5.1 制动性能评价指标 19

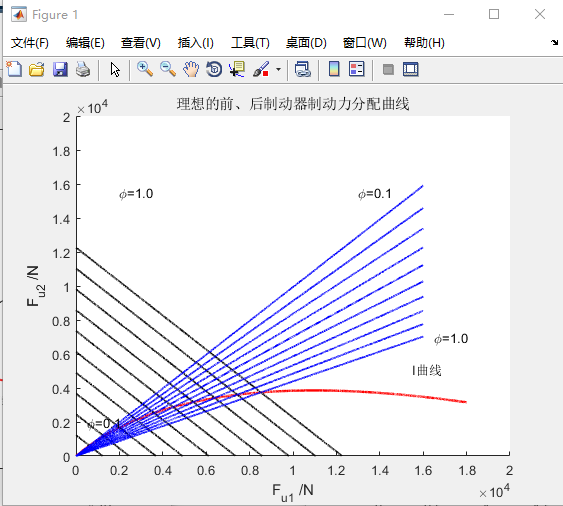

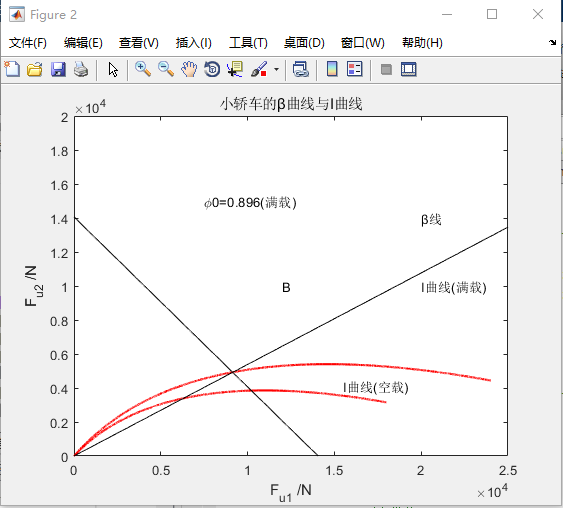

5.2 制动力分配分析 19

5.3 制动减速度和制动距离 22

5.4 制动衬块的磨损特性计算 25

第6章 总结 26

参考文献 27

致 谢 28

附录A 关于制动性能分析的MATLAB程序 29

附录B 关于制动效率分析的MATLAB程序 32

第1章 绪论

1.1 目的及意义

本次毕业设计是部分自动驾驶电动轮车的制动系统的设计,需要在在本次毕业设计的基本车型的基础上进行改进的,加上部分自动驾驶以及轮毂电机驱动这两个功能,反映到本次毕业设计上就是在传统制动系统设计上加上部分自动驾驶的功能,此次设计的最基本的任务是进行制动器的分析与选择,以及制动器的设计,包括制动盘的尺寸与制动衬块的尺寸。

我们在设计制动系统时,需要注意以下几点:需要有足够强的制动效能;在制动时可靠性较高;在没有发生损坏的情况下制动时,汽车不会有基本的操稳性以及方向稳定性与原来不一致的情况;不能出现因为污泥进入制动器而制动性能下降;有足够的抗热衰退性能;操纵轻快;制动时,降低由于制动摩擦而产生的噪声,同时减少制动时散发出石棉纤维等污染物,这些物质会对人体造成损害,而且还会污染环境;制动系统工作时,反应滞后性要足够优秀,因为这涉及到行驶安全性;制动系统的元件的寿命尽可能加长,如摩擦衬片;在长期使用制动系统之后,摩擦副会有一些磨损,在设计过程中应设置消除磨损间隙的装置;当制动系统出现损坏时,应设计有提示,来提醒驾驶员,比如在仪表盘安装提示灯的设置[1]。

这些全是我们在设计制动系统时需要做到的,从另外一个角度看,也是制动系统设计的目的,而作为制动系统存在于汽车的作用,首先,在驾驶员有需要时,能够减速停车,其次,汽车在下长坡时,车速可以达到一个稳定的数值,最后,让一个汽车可以停住不动,也就是常说的驻车功能[2]。以上三点,便是制动系统存在的意义。

1.2 制动系统发展现状

近年来,我国修缮的高速公路的路面修筑条件越来越好,常见汽车速度以及车流量越来越大,路况也就变得越来越复杂[3],为了尽量保证行车时的安全性,研发和制造性能卓越的制动系统已经成为今天汽车设计不可避免的话题[4]。

电子制动系统能够有比较简单的结构,也同时拥有全面的功能,整车中制动系统中包括的一些元件正在逐步走向电子化的道路,也就是大家常说的线控制动系统。从近几年的发展趋势看,为比较彻底的解决制动系统中液压系统会遇到的安全隐患以及控制时间延长、结构比较复杂等一系列问题,完全无油液的电子线控技术,也就是通过电子控制以及电线,加上一些机械机构的系统,将会被广泛应用到汽车行业中,这个系统将会取代原来的机械式或者液压式制动系统[5],通过利用一些安装在汽车上的传感器来搜集司机的制动信号,包括制动时间以及踩制动踏板的力度等信号,通过控制器来控制电机从而产生足够的制动压力来进一步实现减速以及制动。所以在上面谈到的电子机械制动系统,也就是EMB系统是行业更高层面上的线控制动系统,是一种性能卓越的制动系统。

对于目前流行的电动轮车而言,即作为新能源汽车,我们需要回收由于制动而产生的能量,这是作为一个新能源车的基本要求。目前,发展迅猛的iBooster技术有助于实现节约能量和减少排放的要求[6],当汽车中的iBooster系统与ESP@hev系统一起工作时,我们最高可以回收减速度为0.3g的制动减速度的制动能量,可以包括我们很多的常见制动工况,这不但可以使我们设计的电动汽车所能行驶的路程增加20%,还能对传统汽车所遇到的燃料消耗所排放的污染物和二氧化碳排放所带来的全球变暖问题有一些帮助,这样会对环境保护做出一部分贡献。分布式驱动电动汽车的制动时能量回收方面的技术及它与ABS系统之间的协调配合控制也在回收制动能量有一些帮助[7]。

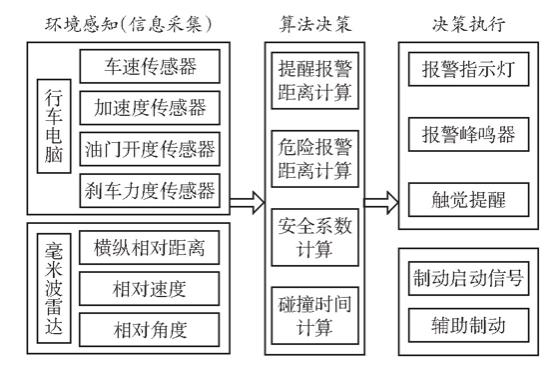

为实现部分自动驾驶,涉及汽车行业的一些公司、组织和高校正在做一些研究,自主紧急制动系统无疑是目前发展水平最高的一项技术,在汽车行驶过程中的避免碰撞或者减轻碰撞危害方面有一些优势,是一项主动安全技术,所以正汽车行业慢慢推广。欧洲新车评价规程(Euro NCAP)在2014年将AEBYJJ纳入其评价规程,并不断更新其试验的评价规程内容。根据欧洲新车评价规程(Euro NCAP)2020年的路线图,下一步将重点关注低速以及高速工况时如追尾工况以及避免或减轻正面碰撞的技术和在交叉路口时的工况的避免碰撞技术[8]。

1.3 研究的基本内容

(1)分析部分自动驾驶五座电动轮车制动系统(含自动制动执行机构)及其部件的结构型式;

(2)确定部分自动驾驶五座电动轮车制动系统及其部件的结构设计方案;

(3)确定制动系统及其部件的技术参数;

(4)制动系统及其部件的设计计算分析;

(5)确定制动系统部件的具体结构尺寸参数;

(6)绘制制动系结构图、制动器装配图、自动制动执行机构装配图和主要零部件图。

表1.1 整车参数

整车参数 | ||

尺寸参数 | 长/宽/高(mm) | 4610/1790/1500 |

轴距(mm) | 2652 | |

轮距(前/后)(mm) | 1530/1520 | |

质量参数 | 整备质量(kg) | 1450 |

满载总质量(kg) | 1800 | |

性能参数 | 最高车速(km/h) | 140 |

最大爬坡度(%) | 30 | |

续驶里程(km) | gt;280(60km/h等速) |

第2章 制动系统的分析和选择

2.1 制动器形式方案分析与选择

摩擦式、液力式以及用到电子方面的电磁式是制动器的几个结构形式,制动时,作用滞后性方面的良好性能是电磁式制动器的优点,与其他装置结合使用较容易,同时具有接触可靠性高的优点,但价格较高是电磁式制动器的缺点,所以只在少数的车辆上使用;而依靠液压作用的液力式制动器目前一般只作为缓速器使用。所以也就只剩摩擦式制动器可以广泛应用到汽车上。

由于摩擦形式以及结构形式的不同,摩擦式制动器可分为鼓式制动器、盘式制动器、带式制动器三种。而中央制动器中多使用带式制动器,少用做轮边制动器。所以目前只剩下鼓式以及盘式可以用到轮边制动器,而鼓式制动器与盘式制动器的结构形式有很多种[9]。

2.1.1 鼓式制动器

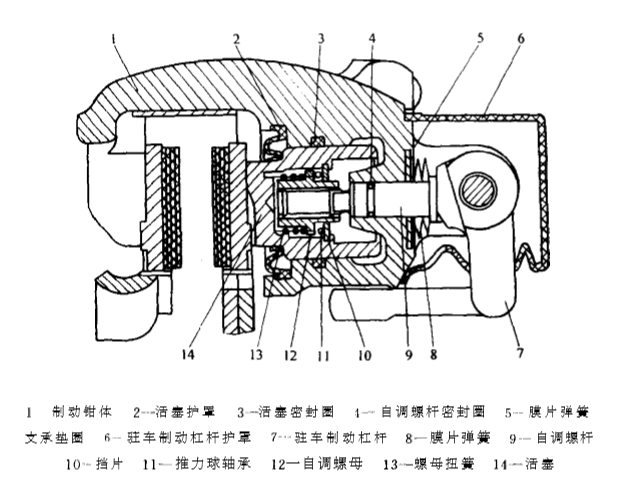

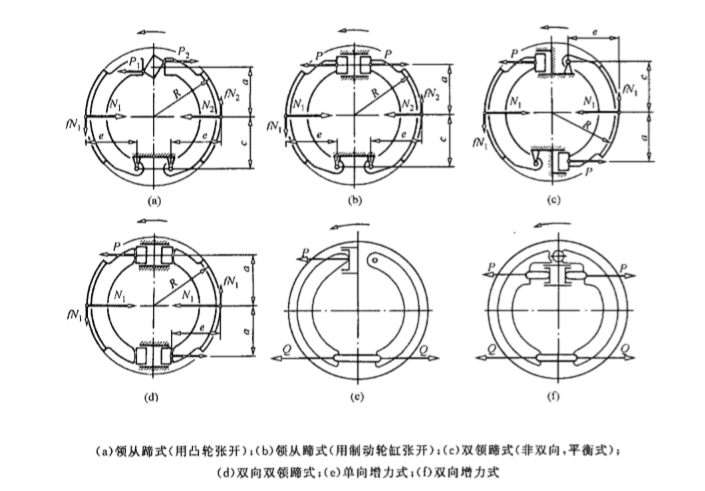

一开始用到汽车上的制动器形式便是鼓式制动器,这是因为鼓式制动器的技术发展更早更成熟,鼓式制动器可以分为内张型和外束型两种,这是因为制动器的结构形式不同,内张型鼓式制动器里的摩擦元件是一双制动蹄,这两个制动蹄上有摩擦蹄片,并且是圆弧形的,后者则是被安装到在底板上,而制动底板则是被紧固到一个凸缘上,这个凸缘是前桥的前梁或者是后桥桥壳中半轴套管结构上的,而摩擦元件则是旋转的制动鼓。

根据结构形式的不同来分类,鼓式制动器可以分为几种不同的类型,结构形式的差异体现在以下几点。首先,固定制动蹄片的数目各不相同,并且位置也都不同;其次,将制动蹄片张开的装置的数目也就不同,与此同时,结构也就不同;最后,制动时,区别还体现在蹄片间有无相互作用,固定制动蹄片的支点和使蹄片张开的力的位置的不同,也就造成了制动器的领、从蹄数量有一定差别,随之而来的就是制动效能有一些不同。

图2.1 鼓式制动器简图

上图为一些鼓式制动器的简图以及受力分析简图。

上面中提到了一个制动效能的概念,所谓制动效能,就是一个力或力矩,并且是由制动器在受到单位输入的压力的作用下输出的,是一个能够体现制动距离和制动时的减速度是否符合要求的一个指标,我们常常用制动效能因数来评价不同形式的制动器的制动效能,这个效能因数是一个无因次指标,这个无因次因指标被定义为:由活塞作用在制动鼓或制动盘上的摩擦力(/R)与输入力的比值,也就是K=/(R),在此式子中,K为制动效能因数,为制动器所输出的制动力矩。

制动效能的稳定性是一个用来表征能否保证制动效能的指标,可以理解为制动效能因数K对制动盘摩擦因数f的敏感程度(dK/df),在实际制动过程中摩擦因数随温度以及水湿度的变化而变化,对制动器的要求为效能稳定性好,在这个公式中也就是效能对摩擦因数的敏感性较小。

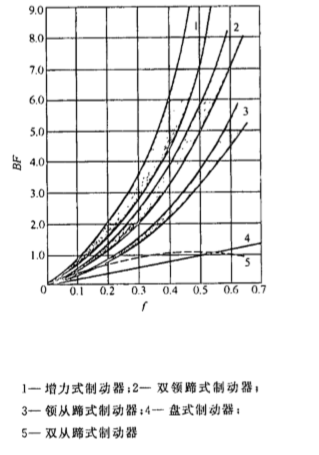

下图为鼓式制动器的效能因数随摩擦因数变化的关系图。

图2.2 鼓式制动器效能因数与摩擦因数的关系

由图可见,效能因数由大到小的顺序为:增力式、双领蹄式、领从蹄式、双从蹄式,这也可以理解为制动效能的排序,而制动效能稳定性的顺序却正好与此相反。

应该指出,鼓式制动器的效能并非简单取决于制动器的具体结构和摩擦情况经过计算而得出来的制动效能因数的数值,而且还受制于制动蹄与制动鼓之间的相对位置,所以,我们应该可以理解正确的调整蹄与鼓之间的位置也对提高制动性能有较大帮助。

根据原有的车型与成本方面的考虑,由于考虑到制动时的效能稳定性以及成本方面的考虑,故认为鼓式制动器不适合本车型的设计。从而另寻别的形式的制动器,来弥补制动时的效能稳定的缺陷。

2.1.2 盘式制动器

根据摩擦关系的系统中固定元件结构的不同,我们常常可以分为钳盘式以及全盘式两种制动器。

制动衬片是作为钳盘式制动器中的摩擦元件,这个制动衬片是固定不动的,装在绕车轴旋转的的制动钳中。然而钳与制动块的接触面积很小,常见的制动器只占到制动盘的中心角的30到50度,所以,钳盘式制动器被称为点盘式制动器也是可以理解的。

全盘式制动器中有摩擦关系的旋转元件是圆盘形的,固定这个旋转元件的装置也是圆形的,顾名思义,在制动的时候,每个制动盘的摩擦面都会与制动块全部接触,这个制动摩擦原理与离合器的摩擦过程很像,大家又可称为离合器式制动器。不过全盘式制动器大多只用作缓行器,用作车轮制动器的情况不多。

具有钳盘式结构的制动器按照制动钳的结构的不同,常常分为固定钳式和浮动钳式。制动钳固定不动是固定钳式制动器的一个特点,在盘的两侧均往往会设有制动轮缸,在制动过程中两侧制动块向盘面移动,从而达到制动的目的。而这其中又可分为摆动钳式和滑动钳式,在这两种制动器中制动钳是可以移动的,而在实践活动中,后者比较简单且结构紧凑,并且便于安装在车轮上,所以在汽车行业中应用十分广泛[10]。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

![C:\Users\asus\Documents\Tencent Files\2930109214\FileRecv\MobileFile\Image\[)9`Y9@W]2GTCYB6G5ZL7LO.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw7761_2020217171032137.png)

![C:\Users\asus\Documents\Tencent Files\2930109214\FileRecv\MobileFile\Image\{AM1_VA]FB[Z$I~1QB`4T%U.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw7761_2020217171032198.png)