某车型前后盘式制动器设计及模态特性分析毕业论文

2020-02-17 17:53:47

摘 要

制动器是汽车制动系统中的很重要的组成部分,对制动性能有很重要的作用,盘式制动器正逐渐广泛应用于汽车上,这是因为它具有比鼓式制动器更优良的性能。本文根据已定车型雅阁2018款230TURBO舒享版的主要参数,根据实际情况,对该车的前、后盘式制动器进行了设计,设计过程应用了三维建模软件CATIA,为了避免制动盘发生共振和为改善制动器噪声提供参考依据,有必要对制动盘进行模态分析,本文应用的是有限元分析软件ABAQUS,得到前、后制动盘的前十阶振型和固有频率,最后改变前制动盘的厚度和其材料的弹性模量,分析其对制动盘模态中固有频率大小的影响。

关键词:盘式制动器;结构设计;制动盘;模态分析

Abstract

Brake is an important part of automotive braking system, plays a decisive role in braking performance. With its excellent performance, disc brake is gradually replacing drum brake and widely used in automobile. In this paper, the car's front and rear disc brake are designed based on the main parameters of a set models ACCORD 2018 230TUBRO comfort edition, which uses CATIA to establish a three-dimensional model of them. Then, finite element analysis software ABAQUS was gotten on the modal analysis of front and rear brake disc to get the first ten order vibration mode and natural frequency. Finally, in order to avoid brake disc resonance and provide a reference for improving brake noise, this paper analyze the influence of the thickness of the front brake disc and elastic modulus of materials on brake disc mode by changing the thickness of the front brake disc and elastic modulus of materials.

Key Words:disc brake;structural design;brake disc;modal analysis

目 录

第1章 绪论 1

1.1 研究的背景 1

1.2 国内外的研究现状 1

1.3 研究内容 2

1.3.1 有限元模态特性分析 2

1.3.2 基本流程 2

1.4 盘式制动器的结构原理 2

1.4.1 盘式制动器的结构 2

1.4.2 浮钳盘式制动器的工作原理 4

1.4.3 后轮盘式制动器 4

1.4.4 电子驻车制动系统 5

第2章 制动系主要参数的选择 6

2.1 制动力与制动力分配系数 6

2.1.1 地面制动力 6

2.1.2 制动器制动力 7

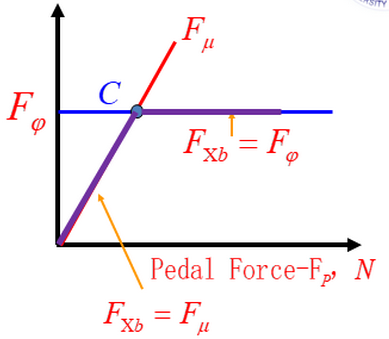

2.1.3 FXb、Fμ与附着力Fφ之间的关系 7

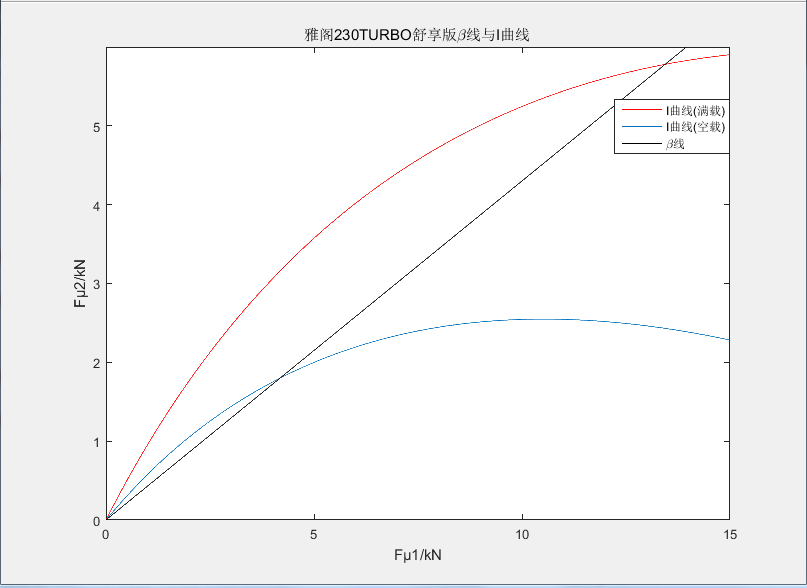

2.1.4 制动力分配系数 8

2.2 同步附着系数 9

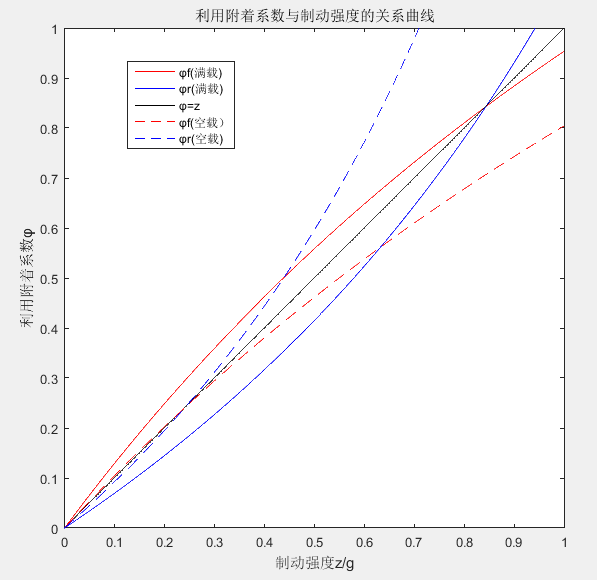

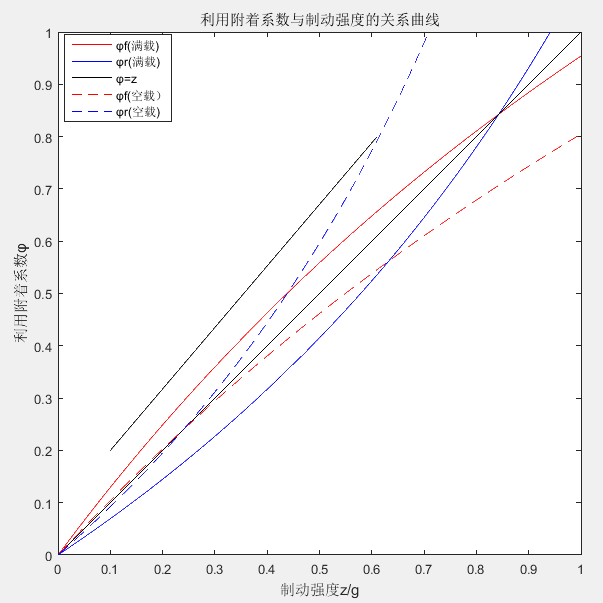

2.3 验证利用附着系数 10

2.4 验证ECE制动法规要求 11

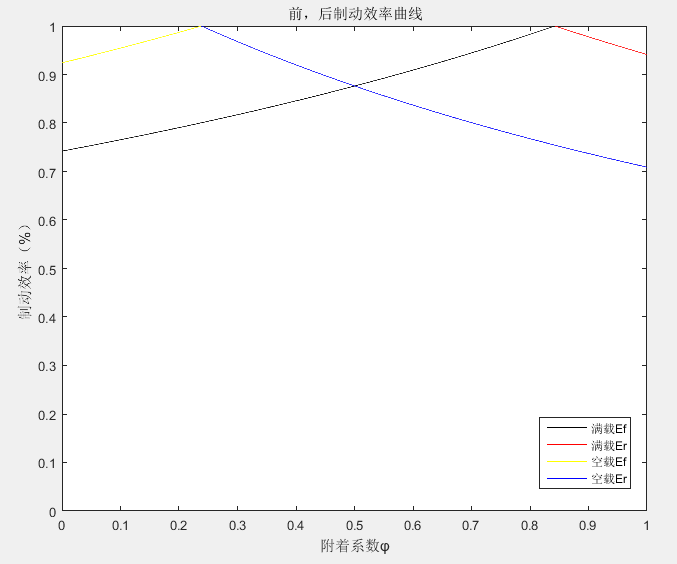

2.5 验证制动效率 12

2.6 计算制动器可能产生的最大制动力矩 13

2.6.1 确定最大附着系数φ 14

2.6.2 确定制动强度q 14

2.6.3 确定车轮有效半径re 15

2.6.4 确定制动器最大制动力矩 15

第3章 制动器主要零件的设计和校核 16

3.1 制动盘 16

3.1.1 制动盘基本参数 16

3.1.2 制动盘材料 16

3.2 制动钳 16

3.3 制动块 17

3.3.1 制动块的基本参数 17

3.3.2 制动块的摩擦材料 18

3.4 电子驻车机构 18

3.4.1 驻车制动时制动系统中制动盘所需最小压紧力 18

3.4.2 螺杆螺母传动机构 19

3.5 制动器间隙 20

3.6 摩擦衬块磨损特性的校核计算 21

3.7 制动器热容量和温升的校核计算 21

3.8 驻车制动的校核计算 22

3.9 螺杆强度的校核计算 23

3.10 校核自锁条件和螺牙强度 23

3.10.1 校核自锁条件 24

3.10.2 剪切强度 24

3.10.3 弯曲强度 24

第4章 制动驱动机构的结构形式选择和设计计算 25

4.1 制动驱动机构的结构形式选择 25

4.2 制动管路布置形式的选择 25

4.3 液压制动驱动机构 26

4.3.1 制动轮缸直径与工作容积 26

4.3.2 制动主缸直径与工作容积 27

4.3.3 制动踏板力和踏板行程 28

第5章 制动盘的模态特性分析 29

5.1 概述 29

5.2 建立制动盘三维实体模型 30

5.3 建立有限元模型 31

5.3.1 创建材料和截面属性 31

5.3.2 定义装配件 31

5.3.3 设置分析步和历史输出变量 31

5.3.4 定义边界条件 31

5.3.5 划分网格 32

5.4 结果分析 33

5.5 改变参数对前制动盘模态的影响 37

5.5.1 材料特性对制动盘模态的影响 37

5.5.2 制动盘厚度对制动盘模态的影响 40

第6章 结论 42

参考文献 43

致 谢 45

附录A 画图源程序及相应图片 46

附录A1 画I曲线和β线的程序 46

附录A2 画利用附着系数和制动强度间关系曲线的程序 47

附录A3 画ECE法规相关曲线的程序 48

附录A4 画制动效率曲线的相关程序 49

附录B 三维模型图 50

附录B1 前制动器 50

附录B2 后制动器 51

第1章 绪论

1.1 研究的背景

最近一些年以来,汽车产业的发展水平越来越高,伴随着人们生活水平也越来越高,世界各个国家的汽车人均保有量也在不断提升,据中国报告大厅统计,在2001-2016年,汽车在我国的生产和销售量分别由234.44万辆和236.36万辆增至1826.26万辆和1806.19万辆[1]。汽车给人们带来快捷方便的同时也带来了严重的交通安全问题,世界车祸的死亡率始终处于居高水平,据统计,每半分钟世界就有一起车祸发生,且50%以上车祸发生是汽车制动性能不良造成。由此看来,我们有必要提高制动器的研究设计和制动器的制造水平。

汽车制动系统应该具有良好的制动效能稳定性和制动性能,制动器是车辆制动系统的重要组成部分,对制动效能起决定性作用。汽车制动器有摩擦式、液力式和电磁式等几种,摩擦式制动器是目前应用最广泛的制动器,按摩擦副结构形式不同,可以将它分成盘式和鼓式两类。盘式制动器凭借其优良性能,正逐渐取代鼓式制动器在汽车上的应用,在汽车上的应用越来越多[2]。

1.2 国内外的研究现状

最近一些年来,汽车制动系统在我国汽车行业快速发展的情况下也得到了相应发展。早期,汽车制动系统主要采用“前轮盘式、后轮鼓式”的布置形式,到后期,盘式制动器逐渐取代鼓式制动器,这是因为盘式制动器的综合性能(主要体现在散热性、制动效能、结构等方面)比鼓式制动器好得多,目前,除了一些以经济性为主打卖点的轿车还采用“前轮盘式、后轮鼓式”的混合型制动系统,中高级轿车都已采用“前、后盘式制动器”的布置方式。随着道路水平的提高等优势,盘式制动器的普遍采用将是一种趋势。另外,盘式制动器中的钳盘式制动器比其他类型制动器的结构性能更好。

当前科学研究界,设计和开发汽车制动器的核心技术之一就是摩擦振动和噪声抑制技术。对于无论是盘式制动器还是鼓式制动器,在多种复杂的制动工况下,制动器的不合理结构设计、不恰当的摩擦材料匹配、不正确的生产制造精度或者不合理的制动器与悬架系统及转向系统匹配都会产生多种不同特征的振动和噪声问题[3],这会对行车的舒适性和安全性产生严重影响,对产品质量和市场声誉造成危害,进而导致巨大的经济损失。外国的一些国家从20世纪30年代就已经开始研究汽车制动时产生的噪声,他们对噪声的系统研究时间已经有了80多年[4];相比于外国的一些国家,我们国家起步迟了四十多年,但也进行了近四十年的关于制动噪声的研究[5]。当前科学学术界研究制动噪声的领域,主要包括制动噪声是怎么产生形成的、建立振动模型然后对模型进行仿真、设计实施相应的摩擦实验并对摩擦实验进行分析研究[6]。

1.3 研究内容

1.3.1 有限元模态特性分析

制动器设计的要求之一是制动系统在车辆制动期间产生的噪声尽可能小。 在车辆制动过程中,作用在制动部件上的负载是动态负载,如果这些负载的激振频率接近制动器相应部件的固有频率,则部件会产生共振,造成严重损坏。 振动噪音还可能导致部件寿命缩短和结构损坏。 作为盘式制动器的主要摩擦副,有必要对制动盘进行有限元模态分析,分析观察它们的规律特性,得到各阶模态的振动形式和固有频率,以避免共振和噪声[7]。

1.3.2 基本流程

(1)确定本文研究对象为雅阁 2018款230TURBO舒享版汽车,该车前轮制动器设计成浮动钳盘式制动器,前制动盘采用通风盘,后轮制动器也设计成浮动钳盘式制动器,后制动盘采用实心盘;(2)计算制动系的主要参数:最大制动力矩、制动力分配系数、制动力、制动强度等;(3)按照已经确定的方案和对应车型的参数,计算制动系统的相关参数,校核这些参数的合理性;(4)收集该汽车的相关参数,包括长、宽、高、质心位置、轴距、前后轮距、汽车整备质量、发动机排量、发动机最大转速和最大功率等,完成前后盘式制动器主要零件具体尺寸的设计;(5)在CATIA中进行三维建模,确定模型的准确性,导出二维图,绘制相应的装配图和零件图;(6)进行模态特性分析,获取制动盘结构的前几阶固有频率,根据结果避免发生共振,查看初始设计结构的固有频率及振型结果来优化结构降低或提高固有频率,避免特殊振型,从而最终达到制动器减振降噪的目的。

1.4 盘式制动器的结构原理

1.4.1 盘式制动器的结构

钳盘式制动器是盘式制动器的一种类型,在过去它只被用为当做中央制动器,现在在轿车上得到了广泛的使用。根据制动钳结构上面的区别,钳盘式制动器可以分为两个大的种类,一种是定钳盘式制动器,另一种是浮动钳盘式制动器。

图1.1 定钳盘式制动器结构原理图

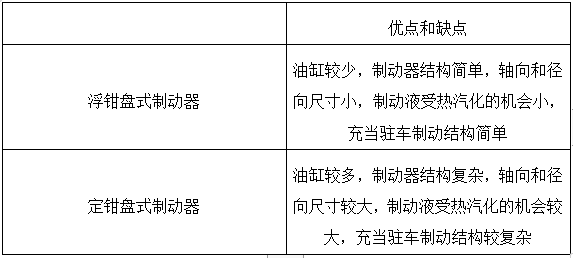

如图1.1,制动钳(与车桥连接)横向布置在制动盘上,它不能沿着制动盘的轴线方向移动,也不能绕制动盘的轴线方向旋转,制动盘两侧各有一个油缸,中心用横跨制动盘的油道或油管连接,定钳盘和浮钳盘的优缺点比较如下表1.1所示。

表1.1 制动器优缺点比较

经优缺点比较,本设计选用雅阁2018款230TURBO舒享版汽车,前轮制动器设计成浮动钳盘式制动器,前制动盘采用通风盘,后轮制动器也设计成浮钳盘式制动器,而后制动盘采用实心盘。

1.4.2 浮钳盘式制动器的工作原理

浮钳盘式制动器与定钳盘式制动器不同之处在于:轴向卡钳可相对于制动盘移动,并且只有制动盘的一侧布置轮缸。

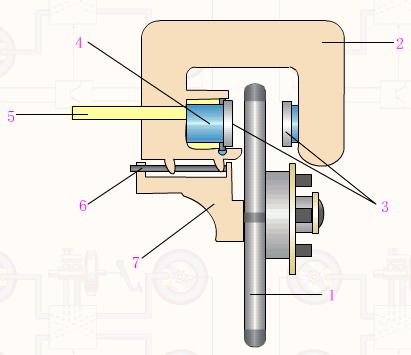

图1.2 浮钳盘式制动器结构原理图

如图1.2,按下制动踏板后,液压油通过进油口5进入制动缸,将活塞4和制动块3推向制动盘,制动钳也在相同的液压下, 沿着导向销6向左移动,使制动块被制动夹紧在制动盘上,二者相互摩擦,产生可以让制动盘停转的扭矩。驾驶人员的脚离开制动踏板后,制动轮缸内的油压消失,活塞在活塞密封圈的弹力下缩回,直到密封圈的变形完全消失不见。

1.4.3 后轮盘式制动器

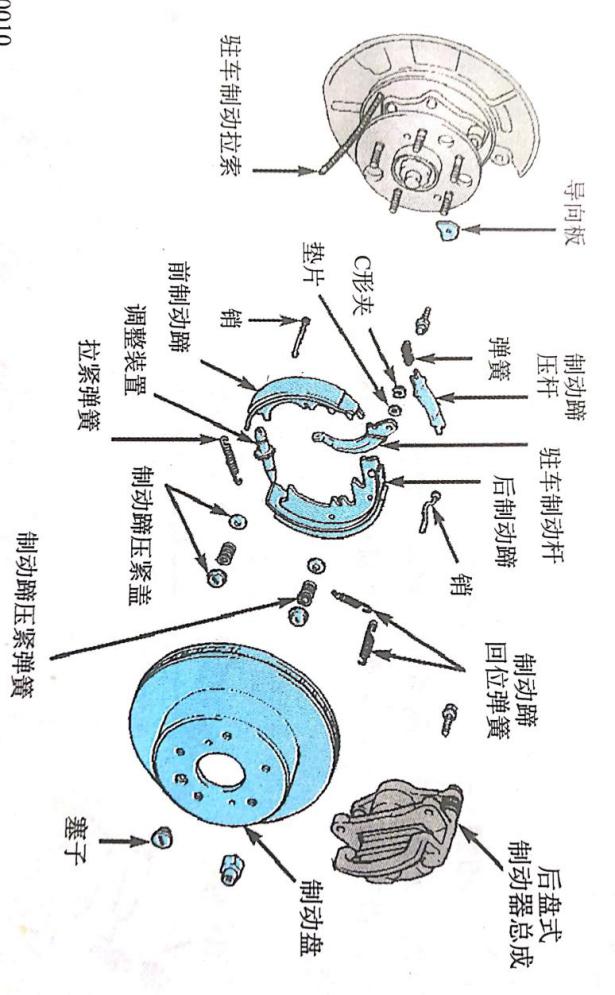

后盘式制动器需加装驻车制动系统。有的后轮盘式制动器在制动盘中心内置制动鼓,如图1.3所示,当制动系统运行时,制动蹄在制动盘中打开,制动蹄靠近制动盘的内表面并与其摩擦以产生制动器的制动力矩。

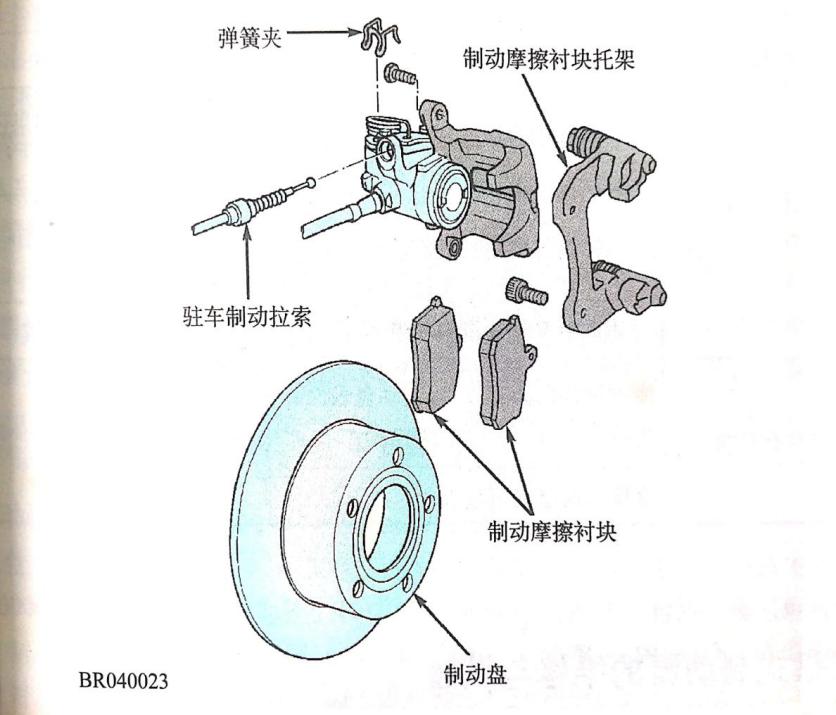

另一种后轮盘式制动器通过一些机械结构移动制动钳里面的活塞进行驻车制动,如图1.4所示,活塞连接到杆系,驻车制动通过制动杆自动操作,行车制动时,制动踏板由主缸的液压控制,工作原理与前一节中描述的相同。

图1.3 内置在制动盘中心的鼓式驻车制动器

1.4.4 电子驻车制动系统

驻车制动功能是可防止车辆停车后滑动并在坡道起步时暂时使用,大多数驻车制动器作为中央制动器安装在变速箱或变速箱后面。而另一种驻车制动机构则是后轮行车制动器兼用作驻车制动器,即上节所述的两种结构:一类是在盘内加装驻车制动机构,另一类则是在轮缸内加装驻车制动机构。

结合实际车型及现代科技的发展,此次设计采用电子驻车制动系统,驻车制动器的结构采用轮缸内加装驻车制动机构的形式。

图1.4 轮缸内加装驻车制动机构

第2章 制动系主要参数的选择

此次设计选取车型雅阁 2018款230TURBO舒享版,其主要参数如下表2.1所示,根据表中参数并参照ECE法规和EEC法规的规定,初选制动初速度为V=80Km/h,最大踏板力为500N,制动强度j=6.0m/s2,地面附着系数φ=0.612[8,9]。

表2.1 雅阁2018款230TURBO舒享版主要参数

项目 | 空载 | 满载 |

整车质量/kg | 1437 | 1892 |

前轴质量/kg | 876 | 927 |

后轴质量/kg | 561 | 965 |

质心与前轴距离/mm | 1104 | 1444 |

质心与后轴距离/mm | 1726 | 1386 |

质心高度/m | 1190 | 1223 |

轴距/mm | 2830 | |

最高车速/(km/h) | 201 | |

车轮滚动半径/mm | 289 | |

2.1 制动力与制动力分配系数

2.1.1 地面制动力

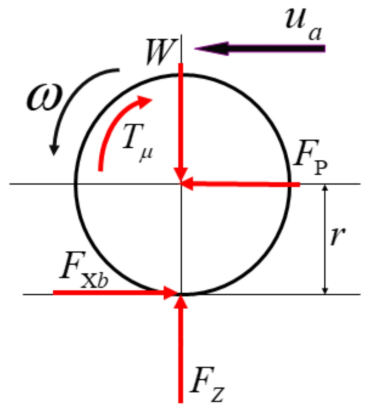

如图2.1表示在良好的实心路面上制动时车轮的力的示意图,Tμ是摩擦片和制动盘在制动轮上相对滑动时的扭矩;FXb是地面制动力;W是垂直方向上的载荷;Tp是作用在车轮上面的推力;FZ是地面对轮子的法向力。由力矩平衡可知:

(2.1)

(2.1)

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: