基于物料消耗速率平准化的汽车混流投产排序研究毕业论文

2020-02-19 18:31:30

摘 要

随着汽车行业地不断发展,国民购买力的提升,消费者对汽车产品也开始有了更多个性化、多样化的要求,更加审慎地选择所需的车型。各汽车企业普遍采用多品种、小批量地混流生产方式来适应市场地需求,但同时也给物料配送带来了挑战,例如物料消耗速率平准化程度降低,线旁库存增大,物料配送即时性降低等。本文针对物料消耗速率的平准化对汽车混流线的投产排序进行如下研究:

1)提出混流生产排序问题,并总结了混流生产线投产排序的典型模型以及投产排序模型的主要优化目标,指出了基于物料消耗速率平准化的混流投产排序研究必要性和优越性。

2)分析了汽车总装线的物料特性、物料配送的特点及难点,搜集并整理工厂总装车间物料消耗的数据,并基于此建立了基于物料消耗速率平准化的汽车投产排序模型,确定了研究的目标函数

3)建立了遗传算法模型,利用遗传算法对投产排序问题进行求解,并结合实例验证了该算法的可行性,求得最终的车型的投产顺序。使物料消耗实际速率与理想速率的方差最小化,极大地减少了物料消耗地不稳定性。

关键词:平准化;投产排序;遗传算法

Abstract

With the continuous development of the automotive industry and the improvement of the national purchasing power, consumers have begun to have more personalized and diversified requirements for automotive products, and more prudent choice of the required models. Many automobile enterprises generally adopt the mixed production mode of multi-varieties and small batches to meet the market demand, but at the same time, it also brings challenges to material distribution, such as the reduction of the level of material consumption rate, the increase of inventory by the line, and the reduction of the timeliness of material distribution. Aiming at the leveling of material consumption rate, this paper makes the following research on the commissioning sequence of automobile mixed-flow line:

1) Put forward the problem of mixed-flow production scheduling, and summarize the typical models of mixed-flow production line and the main optimization objectives of the production scheduling model, pointing out the necessity and superiority of the research on mixed-flow production scheduling based on the leveling of material consumption rate.

2) The material characteristics of automobile assembly line, the characteristics and difficulties of material distribution are analyzed, and the data of material consumption in factory assembly workshop are collected and sorted out. Based on this, the automobile production scheduling model based on the leveling of material consumption rate is established, and the objective function of the study is determined.

3) The genetic algorithm model is established, and the genetic algorithm is used to solve the production scheduling problem. The feasibility of the algorithm is verified by an example, and the final production order of the vehicle is obtained. The variance between the actual rate of material consumption and the ideal rate is minimized, which greatly reduces the instability of material consumption.

Key words: leveling; production sequencing; genetic algorithm

目录

摘 要 I

Abstract II

第一章 绪论 I

1.1 研究背景 I

1.2 国内外研究现状 I

1.3 研究目的及意义 3

1.4 研究的基本内容 3

1.5 本章小结 5

第二章 汽车混流装配线投产排序理论 6

2.1 汽车混流装配线的概念 6

2.2 汽车混流装配线的排序研究 6

2.2.1混流装配线投产排序的典型模型 6

2.2.2 混流装配生产线投产排序模型的优化目标 7

2.3 混流装配线物料消耗平准化 7

2.4 本章小结 8

第三章 汽车装配线特性分析 9

3.1 汽车总装线物料概述 9

3.2 汽车总装线物料配送特性分析 9

3.3 汽车混流生产线投产排序模型建立 10

3.3.1 最小生产循环原理 10

3.3.2目标函数的建立 10

3.4 本章小结 11

第四章 混合装配线平衡排序数学模型 12

4.1 遗传算法的概念与流程图 12

4.1.1遗传算法概念与特点 12

4.1.2 遗传算法求解流程图 12

4.2 投产排序问题求解过程 13

4.2.1 遗传参数编码 13

4.2.2 适应度函数确定 14

4.2.3 选择 14

4.2.4 交叉 15

4.2.5 变异 16

4.2.6 停止准则 16

4.3 本章小结 16

第五章 基于物料消耗速率平准化投产排序的应用分析 17

5.1 H汽车公司简介 17

5.1.1 企业概况 17

5.1.2 B工厂总装车间投产数据搜集与整理 17

5.2 基于遗传算法的投产排序方案的确定 18

5.3 本章小结 21

第六章 总结与展望 22

6.1 总结 22

6.2 展望 22

参考文献 23

致谢 25

附录 26

第一章 绪论

1.1 研究背景

随着我国经济的不断发展,汽车制造水平也在不断提升,我国已成为汽车制造业的最重要地区之一,并取得连续10年的销量排名世界第一。但随着国内汽车的数量不断增加,市场日趋饱和,我国的汽车行业已经过了大幅度增涨的阶段开始迈向平稳阶段,甚至在近几年呈现出些许下滑的态势,2019年4月乘用车销量同比下滑达到18%。同时,伴随着国民购买力的提升,消费者对汽车产品也开始有了更多个性化、多样化的要求,更加审慎地选择所需的车型。汽车制造业很难再凭借单一产品在市场站稳脚跟。

近年来,许多企业靠着不断研发新的车型,甚至是研发出新能源汽车来抢占汽车市场,但汽车企业不得不面临的问题也随之而来,那就是新建生产线投资成本大,建设周期长,还会不一定能在这个日新月异的汽车市场环境中保持住自己的产品优势,因此各汽车企业普遍选择在已有的生产线上进行改装以实现多品种小批量的混流生产。这样,新的问题又随之而来,那就是在混流生产线中,由于不同的产品在同一个工位上进行生产装配时需要相应的设备、工具、零部件以及工艺要求,这导致了混流生产线的一系列问题,如:工位作业负荷不均衡、线旁物料储备空间不足、物料配送次数增多、停线频次增加等。

本文主要研究的是混流生产引起的物流问题,尤其是零部件的消耗不均匀,给现场物料配送及供应商组织生产带来极大困扰,尝试通过编制合理的投产排序,实现混流生产物料消耗速率的平准化,达到均衡负荷,减少停线断线次数的目的。

1.2 国内外研究现状

1961年,Kilbridge 和Wester首次明确地提出了混流线的概念和混流线的两种类型:Mixed-Model和Multi-Model。从此,混流生产问题逐渐成为了国内外学者研究的热点。

1967年,Thomopoulos建立了以最小总惩罚代价为目标的负荷平衡数学模型,并采用启发式算法对该数学模型进行求解。三年后, 他又通过组合优先图的方法将混流装配生产线问题转化为单一型流水线问题来处理,从而达到利用单一型流水线中已经较为完善的平准化技术和方法来解决混合流水线中的相应问题的目的。从此之后,混流装配线平衡排序问题便开始被学术界的专家学者们广泛的研究。

Villa和Robert建立了整数规划模型用以求解混流生产装配线的平衡问题,整数规划模型是针对单一流水线中的平衡排序模型方法的改进,能够解决一部分的混流生产问题。但整数规划模型中当ALB问题规模扩大时,约束条件和变量个数会剧烈地增加,无法做到实际操作,因而只有理论意义。

Erdal和Haidi[1]建立了求解混流生产线平衡问题的最短路径算法,但不足之处在于难以解决大规模的混流线问题。Bukchin[2]等人研究了在订单生产模式下的混流生产线平的衡问题。Jonathan[3] 针对混流生产装配线问题建立了一个涵盖了每一个决策变量的通用数学框架,并且归纳建立了6类模型的数学表达式。Prombanpong和Vinitsorn[4]研究了汽车混流装配线在装配车间内装配以及检验工序之间由于不同车型的加工时间存在差异而导致的工厂内部生产混乱以及其存在的影响,并通过固定速率的启发式算法对该问题进行求解与优化。

随着我国汽车行业的发展,混流线生产方式的重要性也越来越被国内学者意识到。近些年来,我国学术界的学者在混流装配线的投产排序的研究上也取得了丰厚的成果:

赵伟[5]等人搭建了多级混流装配线的排序模型,并通过遗传算法(GA)和模拟退火法(SA)对该模型求解,在得出结果后与目标追随法的结果进行了对比。孙新宇[6]建立了基于均衡混流生产线中物料使用率的排序模型,并通过蚁群算法(AA)来该模型进行求解,同样也对比了遗传算法和目标追随法的求解结果。

易东波[7]以均衡产品生产速率为目标建立了投产排序数学模型,利用丰田生产方式中的“目标追随法”对该排产模型进行求解,最终得出了混流生产装配线的最终排产结果。叶明[8]基于对多目标汽车混流投产排序问题模型的描述,总结了一个整体的解决策略,并通过优化的蚁群算法,实现了多目标汽车排序优化以及有限柔性条件下的排序二次优化,对该问题的解决贡献出了自己的力量。

陈雄兵[9]等人考虑了混流线物料消耗的平准化,建立了以均衡生产负荷、最小化装配线换装成本为优化目标多目标排序优化模型。并提出运用带精英策略的排序遗传算法( NSGA-Ⅱ) 求解此模型,进而使整个问题达到整体上的优化。郑敏,董明[10]考虑了在生产线线旁有替补人员协助完成工作超负荷的情况下的投产排序问题,讨论了操作工行走占用时间对生产的影响。并以均衡物料消耗速率和装配工位负荷为约束条件,建立最小化换装成本和人工成本的数学模型,并利用CPLEX对该模型进行求解。

常晓娥[11]站在工厂内部物料配送的角度,分析了混流装配线的物料配送特点,将物料进行分类,并针对不同的物料类别设计了不同的物料配送方式。在传统的路径优化模型的基础上,添加了物料配送的数量和时间约束,建立了物料配送的优化模型,使总体配送效果达到最优,并通过构造式算法和遗传算法对该模型进行求解。郑勇军[12]考虑到在混流生产过程中零部件的供应不能实现JIT,提出要提高零部件消耗速率平准化程度,并建立了混流装配线汽车排序模型,验证了物料消耗平整化在汽车投产排序中的重要作用。

Hui Sun, Shujin Fan[13]和Yin-Yann Chen[14]对现在汽车混流加工线都进行了深入的研究,运用了两种不同的优化算法对混流生产装配线进行优化,主要是MOACO算法和ALBP等等,推动了汽车混流装配线的现代化研究。姜东[15]等人基于混流生产装配线平衡排序问题,以工位越界距离和绝对负载偏差最小化为优化目标,构建了一种多目标的模拟退火算法。建立了基于帕累托阶层和拥挤距离的评价指标;设计了避免算法过早陷入局部最优的重启操作;采用一种新的选择方式,提高了算法中优秀基因的保留概率。

通过分析和对比国内外混流生产装配线投产排序研究后可以得出以下结论:国外的混流生产线的投产排序研究起步较早,而且研究也较为深入,国内对投产排序的研究也有着许多研究成果;现阶段对于混流生产装配线投产排序的研究主要是通过数学建模并结合算法进行优化的方法,这些算法主要包含以下三类:循环改进算法、试探算法和最优解算法。针对现阶段国内外汽车混流装配线投产排序研究的特点,平准化目标的研究是符合我国汽车生产情况的,具有现实意义。

- 研究目的及意义

随着消费者对产品的需求越来越多样化,大规模的生产单一产品的方式已不足以满足市场需求,混流式生产方式已经逐渐完全地代替了“单一品种原则”。混流式生产方式能够根据市场需求不断调整生产计划,并且能够通过调整设备实现在同一条装配线上装配不同类别的产。,这样既能节省企业建立新的生产线的成本,还能减少人员与设备的成本[16]。合理的混流生产装配线投产排序方案能够减少生产瓶颈、提高生产柔性,快速响应市场的变化从而保证客户的满意度。

然而多品种混流加工线除了具有生产效率高、柔性化等优点之外,还具有加工工艺复杂、操作工人技能水平不稳定、加工质量不稳定、多品种混合加工装配时间差异化等缺点。生产工人会因为多品种的物料流入、高复杂性的加工工序而导致生产加工难度大大提升,因此,汽车混流生产装配线的关键是使生产保持“平准化”。汽车混流生产装配线的平准化影响着整个生产过程的能否顺利进行,也影响着汽车生产中物流的供应、人员工作的负荷率、设备的利用情况、企业库存水平、及生产调度的实施等。平准化能够减少生产线的线旁库存,降低库存成本和管理成本。企业对混流生产线进行科学、合理的布局设计,以平准化的方式生产,就能达到快速响应市场多样化的需求的目的,提高客户的满意程度,增强企业在愈演愈烈的市场环境中的核心竞争力,因此多品种混流生产装配线的平准化排序研究有着它的现实意义,值得我们深入研究。

- 研究的基本内容

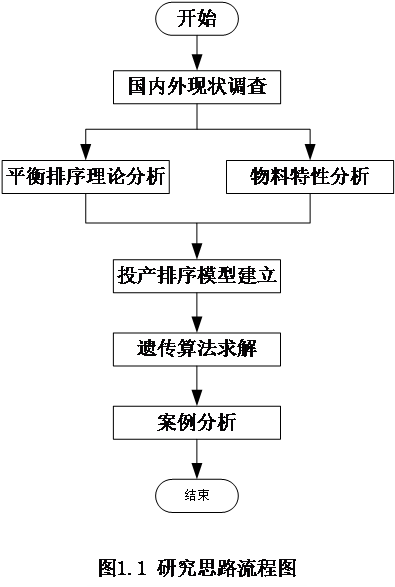

本文以汽车混流生产线的物流作业为研究对象,对基于物料消耗速率平准化的混流投产排序进行研究,并通过遗传算法分析求解最优化排序,从而实现均衡物料消耗速率的目的。主要的内容如下:

第一章主要概述了本文的研究背景,通过分析国内外学者的研究方法和理论、结合现在汽车市场的环境,提出本文研究的目的和意义。

第二章主要介绍了汽车混流装配线平衡排序涉及到的一些理论知识,确定了平准化排序在三种模型中的优越性。

第三章分析了汽车装配线的物料特性,指出了混流装配线物料配送目前面临的挑战,并且建立了汽车混流线的投产排序模型。

第四章介绍了遗传算法的基本概念,并确定了遗传算法的求解过程。

第五章结合案例,对比分析了优化前后物料消耗速率的平准化数据,验证了本文提出的算法的可行性。

第六章主要是对本文的一些成果进行总结,并对汽车未来的混流投产排序与实际生产结合的展望。

本文的研究思路如图1.1所示:

本章小结

本章主要介绍了课题研究的背景,通过对国内外现状的分析,指出本文的研究针对我国现在汽车市场的环境,提出混流生产线平衡排序研究的必要性。通过对混流生产线的优缺点进行对比,指出基于物料消耗速率平准化的汽车混流投产排序研究具有现实意义。

第二章 汽车混流装配线投产排序理论

2.1 汽车混流装配线的概念

汽车的混流装配线(Mixed-Model Assembly Line,MMAL),是指能够混合连续地生产装配不同车型的生产线。混流式生产在精益生产中是一种比较常用的生产方式,它在保持生产线的硬件设施(如工作站、操作工人,加工设备等)不变,生产时间、工艺等相似的情况下,能够通过安排不同装配顺序的车型在同一条生产线上装配出多个系列车型的汽车。汽车混流装配线的优势有:减少生产与物流费用的开支、降低线旁库存和在制品量、节约企业的流动资金、提高生产柔性、快速响应市场需求等。汽车混流装配线能够提高汽车企业的竞争力,从而得到了越来越多汽车公司的推崇。

汽车混流装配生产线主要有下述五个特点:

1)不同系列或型号的汽车能够在同一条混流生产装配线上在同一个班次的生产计划进行装配;

2)混流装配线上装配的产品在装配工艺或生产方法上是大致相同的;

3)混流装配线在切换车型时,无需更改产线或停线;