利用FDM模式快速成型复杂零件分析与应用毕业论文

2020-02-19 18:23:16

摘 要

随着社会的发展复杂零件的应用越来越广泛,小到生活中得玩具行业,生活必需品,大到医疗领域以及航空航天领域都离不开复杂零件,传统的制造方法只能制造一些结构简单的构建,而3D打印技术与传统的制造方法相比在制造复杂零件方面展现着节省原料,节省时间,节省劳动力以及节省后期加工量等优势,因此3D打印技术是制造复杂零件的首选。本文主要介绍3D打印技术制造技术的原理, 3D打印技术的主要成型工艺,以FDM模式快速成型的复杂零件的过程,建立了叫做Sphericon球的两个复杂的曲面为模型,用三角洲3D打印机打成型过程中出现的问题,打印过程中为什么添加支撑,支撑的作用,如何提供原材料的利用率,如何避免打印过程中出现的缺陷等,利用FDM模式快速成型的复杂零件以及打印过程中的难点以及应对措施。做出了实体模型,总结了经验,希望对以后的3D打印技术的研究者有所帮助。

关键词:复杂零件,3D打印技术,FDM模式,快速成型

Abstract

With the development of society, complex parts are used more and more widely, ranging from toy industry, daily necessities to medical field and aerospace field. The traditional manufacturing method can only produce some simple construction, and compared with the traditional manufacturing method, 3D printing technology has the advantages of saving raw materials, saving time, saving labor and saving the amount of post-processing. Therefore, 3D printing technology is the first choice for manufacturing complex parts. This paper mainly introduces the manufacturing principle of 3D printing technology, the main forming technology of 3D printing technology, and the process of rapid prototyping of complex parts in FDM mode. Two complex curved surfaces called Sphericon ball are established as models. The problems in the forming process of Delta 3D printer, why to add support and the role of support in the printing process, how to provide the utilization rate of raw materials, how to avoid the defects in the printing process, and so on. The complex parts of rapid prototyping using FDM mode and the difficulties in the printing process and the corresponding measures. The solid model is made and the experience is summarized. It is hoped that it will be helpful to the researchers of 3D printing technology in the future.

Key Words:Complex parts, 3D printing technology, FDM mode, rapid prototyping

目录

第1章 绪论 1

1.1 选题的背景和意义 1

1.2 国内外的研究现状 2

1.3 研究的基本内容 3

1.3.1 拟采用的技术方案 3

第2章 方法和理论 4

2.1 3D打印复杂零件 4

2.2 建模曲面 5

2.3 建模过程 6

第3章 实际操作 10

3.1 打印机描述 10

3.2 相关参数的设置 11

3.3 打印规律 13

3.4 打印过程 15

第4章 结论和优化建议 17

4.1 结论 17

4.2 优化建议 18

参考文献 19

绪论

选题的背景和意义

3D打印(三维打印)是一种快速成型技术,它的基础是一种数字模型的文件[1],首先应用AUTOCAD,SOLIDWORKS等建模软件设计出模型,然后用相应的软件导出打印过程所需的代码,运用粉末状的金属或塑料等可粘合性原料,通过逐层打印的方法来制造设计好的零件模型的技术[3-12]。3D打印技术也称为增材制造技术,区别于传统的制造技术,传统的制造技术是减除材料的方法制造的,而3D打印技术使用“从没到有”,“从底到上”的材料堆积的制造的方法,原材料的利用率相当的高。

如今复杂零件广泛应用于我们生活的方方面面,小到学习和工作中的电脑鼠标,大到工业和军工领域的钛合金,飞机的相关的零件等。复杂零件的应用的用量的多少已经成为了衡量航天,医学治疗以及航空领域等重大领域技术先进性的重要性标志[15]。采用传统的铸造、锻造、以及焊接等方法制造出来的大型复杂零件,存在着工序长、工艺过程复杂,对制造装备和机床的要求很高以及成形制造技术难度比较大等诸多的不足的方面而且只能完成一些简单结构的零件和构建。面对传统加工技术方法难以制造性能高,精度高,大型复杂构件的难题[3]。目前的最有效技术途径是3D 打印成形制造技术。3D打印技术的打印过程节省材料而且大大的减少了产品后期的加工量大大的缩小了产品的上市时间。因此很多国家很早已开始注重3D打印快速成型制造技术方面的研究和发展,使3D打印制造技术应用到高精度,高保密性行业。比如,军工行业,以及核电行业等。国内的很多企业以及高校进行各种实验、研究获得了一些阶段性的成果,可以看出3D打印技术具有很广阔的应用和发展前景

目前,普遍用于3D 打印制造的主要制造方法有3种:1.熔融沉积(FDM)熔融层积成型技术,2.光敏树脂选择性固化(SLA)光敏树脂选择性固化技术以及[18]3.激光烧结(SLS)粉末材料选择性激光烧结技术该技术[11]。

熔融沉积制造(FDM)是采用丝状线材作为材料,经过打印机上的加热的设备(即喷嘴)把原材料加热到熔融状态或者半熔融状态[4],利用送丝的机构把熔融状态或者半熔融状态的线材从喷嘴口挤出细丝的喷材,喷嘴在计算机设置好的程序的控制之下,按照预先计算出的切片轨迹线路,逐层运动,完成X-Y平面上的对应的层数的打印,每次打印完一层喷嘴自动会向竖直方向上移动一段微小的距离(此距离即为每一层的层高),这样循环的打印进行上一层的打印(打印过程是从下到上的,最后打印的是最顶层的部分),依次逐层打印完成设计好的立体的实体零件体。本文用到的建模软件是SOLIDWORKS三维建模设计打印过程所需要的模型,引用三角洲3D打印机的FDM快速成型技术打印出所设计的模型,分析建模和发打印过程,以及对打印过程中的存在的问题提出解决方法。

国内外的研究现状

3D打印制造技术在上个世纪90年代中期出现的,现今,从全球的范围来看,不管是3D打印机的推广应用方面还是打印制造技术的研发方面,欧洲和美洲发达国家的3D打印制造技术还是处于世界顶尖的水平[17]。除此之外,其他欧洲和美洲发达国家在3D打印制造技术的开发和推广方面的发展和研究也非常的迅速。例如,2013年澳大利亚成功规划出来了金属3D打印制造技术的蓝图;南非洲国家亦正在抓住机会进行着以激光为光源的技术应用到大型3D打印机的研制当中;日本推出将3D打印制造技术大力发展和3D打印制造技术推广到其他领域的政策[6]。

我国的3D打印制造技术上的研究的起步是从上个世纪90年代初开始的,经过二十多年的大力发展,已经差不多和世界上的达到先进水平的国家基本上是同步的。在3D打印制造技术方面,是继美国、日本和德国这三个国家后的持有自主知识产权的3D打印制造设备的国家之一。2007 年,北京航空航天大学已经创造出了的飞机钛合金大型零件以及主承力结构件激光3D 打印制造的关键的技术,已经研发制造出来的飞机的钛合金大型结构件激光快速成形工程化成套装备室世界上最大的,这个装备室成形室尺寸为4 000 mm×3 000 mm×2 000 mm[4]。华中科技大学也首先开拓了SLM 技术在航空航天领域的应用,开发出了拥有自主知识产权的SLM 制造设备,而且成功地制造出来了尺寸达到615 mm×216 mm×236 mm 的复杂零件体的样件[4]。2018年9 月7 日昆明理工大学增材制造中心通过两百多个小时的连续工作,成功地试制出一个几乎设备成形空间极限的超级大尺寸的由钛合金组成的复杂零件,这是到现在为止使用激光选区熔融的方法成形的最大单体钛合金复杂零件,尺寸达到250 mm×250 mm×257 mm,零件及支撑总量超过21 kg[2]。

研究的基本内容

本课题研究的内容主要是3D打印中的复杂零件的应用和分析。分析SOLIDWORKS三维建模软件对复杂零件的建模过程,以及3D打印所需要的软件CURA的使用,相关参数的设置,各个参数的意义以及3D打印过程中产生的影响,以及利用三角洲打印机打印的过程打印规律,复杂零件的类型及其快速成型原理。3D打印技术和传统的制造技术的联系和区别,以及3D打印制造技术的优势等。尤其是针对曲面结构的设计过程,怎么样加支撑,什么时候会添加支撑,支撑的作用,支撑的类型,对打印过程中的影响。分析在打印结构形态复杂的模型时,支撑结构很难去除,出现拉丝,翘曲等影响产品质量缺点。曲面构建也是在打印过程中能够存在很大的挑战性。如何利用利用FDM模式使复杂零件快速成型以及发现这时候的难题以及克服这些难题是本文的研究的要点。

拟采用的技术方案

主要分为三个部分:

第一:先查阅自己题目相关的文献以及相关的材料理解自己所选的题目以及相关的领域,学习3D打印技术相关的制造工艺,3D打印机的成型技术类型,原理等相关的知识,初步了解论文大致结构以及主要的要点。

第二:学习CAD和SOLIDWORKS这个三维建、模绘图软件,熟练应用常用的命令形成建模思路以及达到很快绘制出生活当中常用的零件的模型,最后用SOLIDWORKS三维建模软件,设计出复杂零件的模型 然后导出STL格式的文件。

第三:模型设计好了以后用CURA切片软件对导出的STL格式的文件进行切片处理,以及进行测试,设置打印过程中的相关的参数,然后形成打印过程所需的打印代码,传输到打印机最后用三角洲型3D打印机打印出自己建好的模型。观察打印的整个过程,分析出打印过程的存在的难题以及找出相应应对措施。

方法和理论

3D打印复杂零件

3D打印技术也称为增材制造技术,和传统的制造技术有比较大的区别,传统的制造技术是减除材料的工艺进行制造的[6],而3D打印技术使用“从没有到有”,“从底到上”的材料叠加堆积的制造的方法。3D打印制造技术比传统的制造技术有很多优势,比如节省材料,缩短生产周期,提高原材料的利用率等。3D打印制造技术主要是借助计算机设计软件(SOLIDWORKS,AUTOCAD等),三角洲3D打印机等自动化设备完成设计到制造的过程,而传统的制造方法需要机床,磨具等设备完成制造,人工完成的部分相当的多,这样不仅消耗人还要消耗财力,因此本文主要介绍3D打印技术的应用,3D打印在复杂零件的制造的分析等。

1980年,发明家戴维•赫希(David Hirsch)为一种产生弯曲运动的装置申请了专利。该对象的命名是根据该零件体在一条直线上整体上像一个球体滚动的方式,而在顶点上旋转的方式像一个圆锥。这些物体的大部分是由许多锥的锥体构成的,锥体的顶端有不同的角度和高度。每个polycon的表面是一个单一的可展开的面。整个系列具有与球粒的弯曲运动或控制摆动有关的滚动的特性[16]。在形成聚宝球的过程中,这些不同的部件被切成两半,旋转具体的角度并重新连接。所述表面的圆柱形部分对所述锥体具有不同的轧制性能,每对锥体与其它锥体的轧制性能也不同。因此,当N增加|时,对于N gt; 4,主球的滚动特性uid越来越小,这有点像打嗝的摆动,而不是弯曲。与“丑小鸭”的动作相比,polycons的动作就像天鹅一样!多边形与滚动表面之间的瞬时接触线是圆锥的一条生成线的一段,沿着这条线的任何地方与圆锥的切平面(因此多边形)都是相同的。

本文的建模曲面是一个叫做Sphericon球的复杂的曲面,建模思路是能产生运动的曲面,四个双锥椎体组合而成的复杂曲面和两个半正六面体组合拼接而成的复杂曲面,这两个复杂曲面外形很奇怪,零件打印完成一会的滚动的轨迹营业很奇怪,建模过程也相当的复杂的,都是通过SolidWorks三维建模软件的旋转凸台/基体这个命令完成的,建模形成的曲面包括多个回转面[13]。

建模曲面

在利用三角洲3D打印机打印出复杂零件之前有必要介绍一下曲面,以及曲面的几种形成的方式,因为本文中所建出来的模型就有多种曲面。那曲面是什么?曲面是一条动线按照预先规定的线路运动形成的,即曲面是由一条运动的直线或者曲线沿着规定方向移动形成的面[9],这个运动的线可能是曲线也可能是直线。例如,圆柱曲面是由矩形为基准,以矩形的一条边为旋转轴,通过旋转命令(旋转360°)而形成的曲面。球面是由半个圆弧以直径为旋转轴旋转360°形成的曲面。这种以一条边为旋转轴形成的曲面是回转面。曲面也可以是非回转面,例如一个直线或者曲线沿着一个曲线或者直线运动形成的曲面是非回转面。本文中所用到的曲面有旋转曲面,是正六边形修剪掉左半部分,通过旋转凸台/基体命令旋转180°形成上半部分的旋转面,再通过下面部分画出正六边形修剪掉上半部分通过旋转凸台/基体命令形成下面部分的回转面形成整个复杂的曲面体。另外一个零件的形成过程也是类似的操作来完成相关曲面的绘制过程。

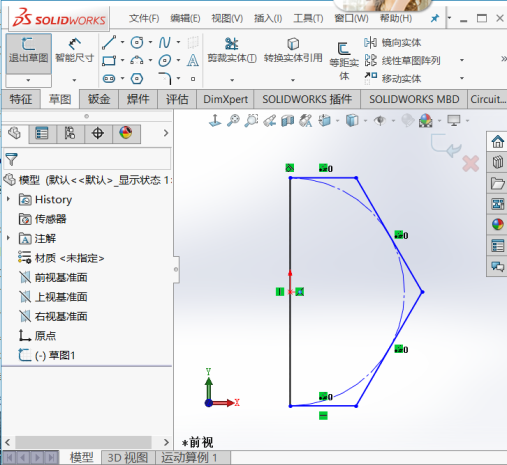

图 2.1 phericon双半六面体曲面建模草图上半部分

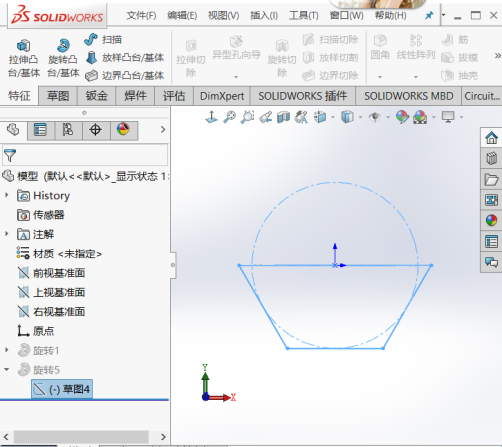

图 2.2 phericon双半六面体曲面草图下半部分

建模过程

本次建模设的模型是两个复杂曲面体。第一个零件体是由四个半圆锥体拼接而成的,这个复杂曲面的正视图是正方形、侧视图是等腰三角形和半圆组成的组合图形、俯视图也是等腰三角形和半圆组成的组合图形。第二个零件是由两个半个六面体拼接而成的复杂曲面体,这个零件体的正视图是个六边正六边形,侧视图是半个正六边形和半圆组成的组合图形,俯视图是个很复杂的组合图形。这两个零件的设计过程都是在SOLIDWORKS这个软件上完成的。

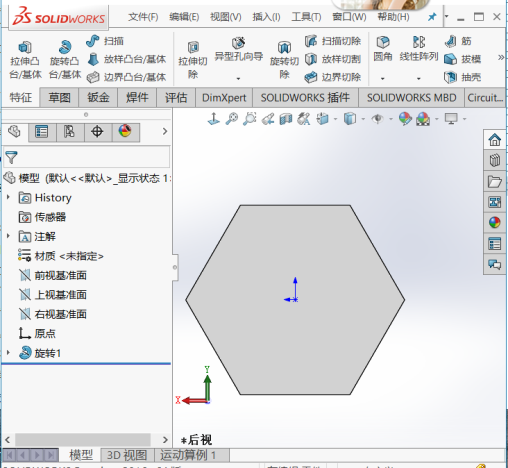

建模过程主要是通过SOLIDWORKS软件,首先启动SOLIDWORKS软件,点击新建,新建页面有三个选项,零件,装配体,工程图[7]。本次设计过程需要零件体环境,所以点击零件,然后点击草图组中的直线命令。画一个零件体必须画出一个草图以草图为基础通过一些命令(比如拉伸,旋转,扫描,放样)形成我们需要的建模模型,画图要有依据,比如定位依据,定性参数等。本次建模的步骤如下:先在前视基准面上通过直线命令在右上角画出等腰直角三角形的一个草图,然后通过草图组中的智能尺寸命令将等腰直角三角形的直角边边长改为50毫米,再通过特征选项组中(旋转凸台/基体)命令进行对等腰直角三角形的旋转,即:旋转轴选为等腰直角三角形的竖直方向的直角边,方向这个选项中选择给定深度(180°)完成上半部分的二分之一个圆锥体,然后前视基准面上画出一个等腰直角三角形(这个等腰直角三角形与第一步画出来的等腰三角形是竖直方向上是对称的)旋转轴选择本等腰直角三角形的与第一次的旋转轴重合的直角边,旋转角度为180°。画出上面部分的有两个半圆锥拼成的零件体,所以这样形成一个棱角。上面部分的图形也可以先画出半个圆锥体然后镜像命令镜像过去也可以完成的。下半部分的半圆锥体的画出步骤是:现在右视基准面上画出一个与上半部分画出的等腰直角三角形全等的等腰直角三角形(这个等腰直角三角形与上半部分第一个画出的等腰直角三角形呈90°),再通过旋转凸台/基体命令完成四分之一旋转体(旋转轴选择等腰直角三角形的直角边)。然后在右视基准面上画出一个等腰直角三角形,这个等腰直角三角形三角形与刚画出的等腰直角三角形是上下对称的,再通过旋转凸台/基体命令选择这两个三角形重合的直角边为旋转轴,旋转角度为90°,完成下面部分的半圆锥体。最后在特征选项组中选择镜像命令把完成下面部分的圆锥体。通过相同的等腰直角三角形的旋转而成然后通过镜像命令形成完整的复杂曲面,但是两个部分的草图平面是相互垂直的平面即双圆锥的一半旋转90°的,从而形成 上半部分和下半部分的棱角由俯视图看来是形成直角。

上半部分和下半部分的棱角由俯视图看来是形成直角。

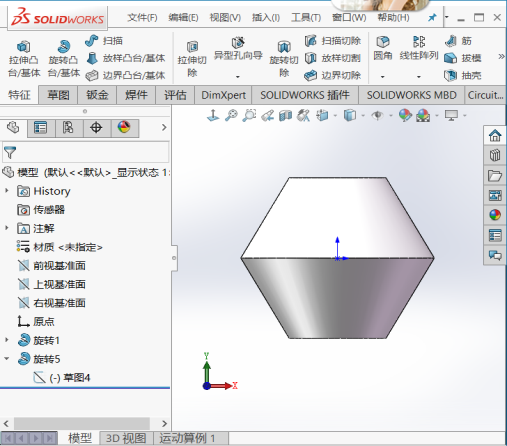

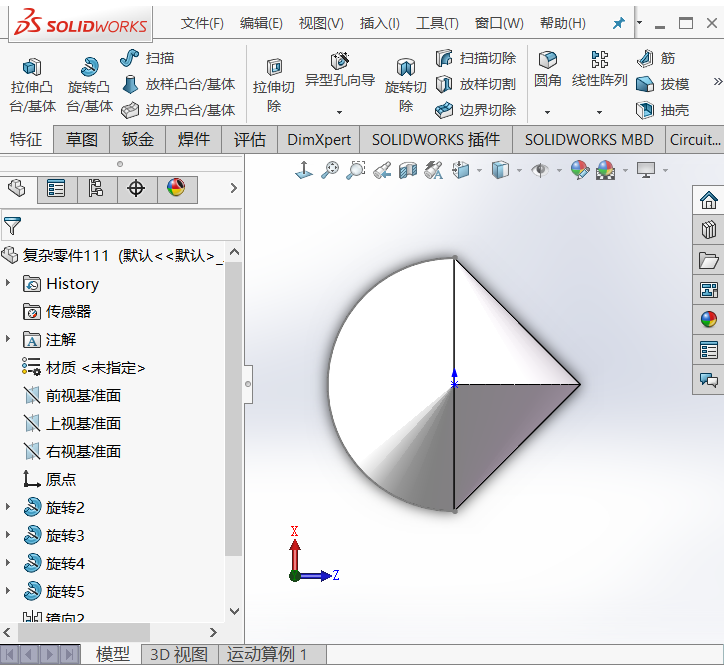

图 2.3Sphericon双圆锥曲面

由半六面体组成的复杂曲面的建模过程也是和上面的建模过程类似的,步骤是点击新建,新建页面有三个选项,零件,装配体,工程图。本次设计过程点击零件,然后点击草图命令。选择草图组中的多边形命令,出现的窗口中把参数改成6,这样正六边形就画好了,在草图组中通过添加集合关系的命令把底边调成水平,然后画出一个竖直方向的旋转轴,通过修建命令把一六边形的在旋转轴的左侧的部分修建掉,在特征命令中选择实体裁剪命令选择最后一个选项(裁剪到最近的端点)完成草图绘制。在特征组通过旋转命令(旋转角度为180°,旋转轴为中间的数值轴线)形成半个上面的部分的半个六面体,下面半个零件体的形成步骤和上面的步骤相似具体步骤是半个六面体的背面在画出一个正六边形和水平方向的轴线,这个正六边形与原来的正六边形完全重合,在特征命令中选择实体裁剪命令选择最后一个选项(裁剪到最近的端点)完成草图绘制。再通过特征组中选择旋转凸台/集体命令,出现的窗口中旋转轴选择水平的轴线,然后再选择下半部分的半个正六边形,选择给定深度选项角度输入180°,方向选择反向,这样本次设计的第二个复杂零 件建好了。

件建好了。

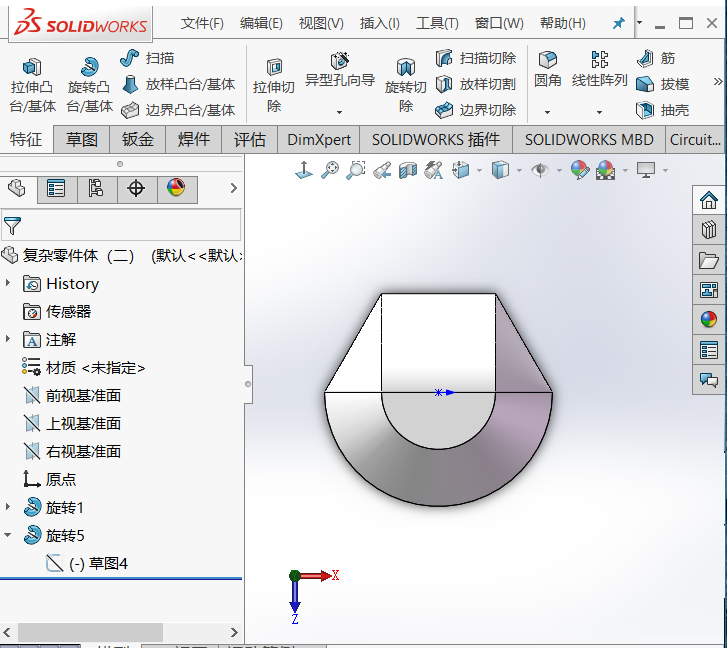

图 2.4phericon双半六面体曲面