6路丝束自适应铺丝头设计毕业论文

2020-02-19 18:23:31

摘 要

复合材料对于科技的发展有十分重要的作用,其因具有优异的热稳定性、较高的比强度和较高的比刚度,被广泛应用于航天航空、汽车工业、机械制造等领域。纤维铺放技术作为一种先进的复合材料成型技术,已被西方发达国家广泛应用于航天航空领域,但我国对该技术的研究才刚刚起步。

本研究的主要对象是纤维铺放设备中的铺丝头。铺丝头是纤维铺放设备的核心部件,其与铺放设备的手腕部件相连接,直接对芯模铺放纤维。铺丝头主要包括导向模块,重送模块,剪切模块,冷却模块,加热模块和压紧模块。纤维预浸带经冷却后,在导向模块的作用下进入纤维束导向槽,再经加热模块加热后,铺放至芯模。完成铺放过程后,纤维束经剪切模块剪断。当需要重复铺放纤维时,压紧装置松开,重送模块作用将纤维重送至纤维束导向槽中。

本文通过对各模块的功能原理进行分析,得出各结构的设计方案,并通过分析计算刀具剪切力以及轴的强度、刚度,对所设计零件进行了校核。

最后将各模块整合成完整的铺丝头,利用solidworks对其进行三维建模和运动仿真,模拟铺丝头的运动情况,验证了设计的可实施性。

关键词:铺丝头,功能模块,校核

Abstract

Composites are indispensable to the development of modern high technology. Composites have excellent thermal stability, high specific Strength and high specific stiffness, and are widely used in aerospace, automotive industry, mechanical manufacturing and other fields.

As an advanced composite material forming technology,fiber placement technology has been widely used in the field of areospace and Aeronautics in western developed countries, but the research of this technology in China is still in its infancy.

The main object of this study is the laying head in the fiberlaying equipment. The filament laying head is the core component of the fiber laying equipment, which is connected with the wrist component of the laying equipment and directly lays the fiber on the core die. The wire laying head mainly includes guide module, retranmitmodule, shear module, cooling module, heating module and compression module. After cooling, the preprepreg belt enters the guide groove of the fiber bundle under the action of the guide module, and then is heated by the heating module and laid on the core die. After the laying process is completed, the fibre bundles are cut by the shear module. When the fibers need to be laid repeatedly, the pressing device is loosened and the retransmitting module is used to retransmit the fibers to the guide groove of the fibre bundle.

Through the analysis of the function principle of each module, the design scheme of each structure is obtained. Through the analysis and calculation of the cutting tool shear force, the strength and stiffness of the shaft, the designed parts are checked. Finally, each module is integrated into a complete laying head, and SolidWorks is used to carry out threedimensional modeling and motion simulation to simulate the movement of the laying head, which verifies the feasibility of the design.

Key Words: Fiber placement head, function modle, check

目录

第1章 绪论 1

1.1课题研究的目的和意义 1

1.2 纤维铺放设备的工作原理 1

1.3 国内外研究现状 2

1.4 课题研究的内容 2

第2章 六路丝束自适应铺丝头的设计 3

2.1 毕业设计的目的 3

2.2 毕业设计的任务 3

2.2.1 设计主要内容: 3

2.2.2 设计的主要任务: 3

2.3 六路丝束自适应铺丝头的具体设计概述 3

2.3.1 执行元件的选取 4

2.4 重送模块的设计 4

2.4.1 重送模块的设计方案 4

2.4.2 重送模块的结构设计 4

2.4.3 重送电机的选取 5

2.4.4 重送气缸的选取 6

2.4.5 重送轴的结构设计 7

2.4.6 轴径的初步计算 7

2.5 剪切模块的设计 7

2.5.1 剪切模块的设计方案 7

2.5.2剪切模块的力学分析 8

2.5.3 气缸的选取 9

2.6 纤维导向槽的设计 10

2.7 压头模块设计 10

2.7.1 各种压头构件的性能比较 11

2.7.2 压头结构设计 12

2.8 保护膜模块 13

2.8.1 保护膜模块的方案设计 13

2.8.2 保护膜结构的设计 14

第3章 实体建模与校核 15

3.1 重送轴的校核 15

3.2 气缸安装固定架的有限元分析 16

第4章 总结和展望 18

4.1 总结 18

4.2 展望 18

参考文献 18

致 谢 19

第1章 绪论

1.1课题研究的目的和意义

复合材料对于科技的发展有十分重要的作用,其因具备较好的热稳定性,较高的比强度、比刚度,良好的耐蚀性以及优异的力学性能,被广泛应用于航天航空,汽车工业,化工和机械制造等领域。21世纪以来,全球复合材料市场快速增长,为了提高产品的生产效率和复合材料的利用率,复合材料制品的自动化制造技术面临着越来越高的要求。

自动铺丝技术是在纤维缠绕和自动铺带技术的基础上发展起来的一种先进的复合材料成型技术,在降低产品构件成本,提高生产效率等方面有巨大的优势,受到我国的高度重视。与其他的复合材料成型工艺相比,自动铺丝技术拥有许多优点:铺放过程中使用的是预浸纤维带,预浸热塑性材料可以根据产品的实际需要选用,使铺放技术可以普遍的适用于多种场合使用的零件的铺放。铺放的压力可以随着压头的压力大小进行调节,便于产品的密度的改变。零件的外形根据铺放路径和切断方式而改变,可以满足客户的多样化需求,同时在生产中减少了废料的产生。

1.2 纤维铺放设备的工作原理

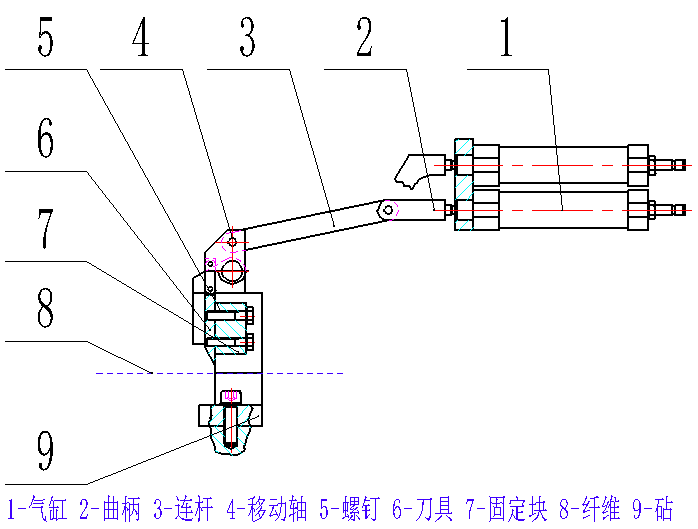

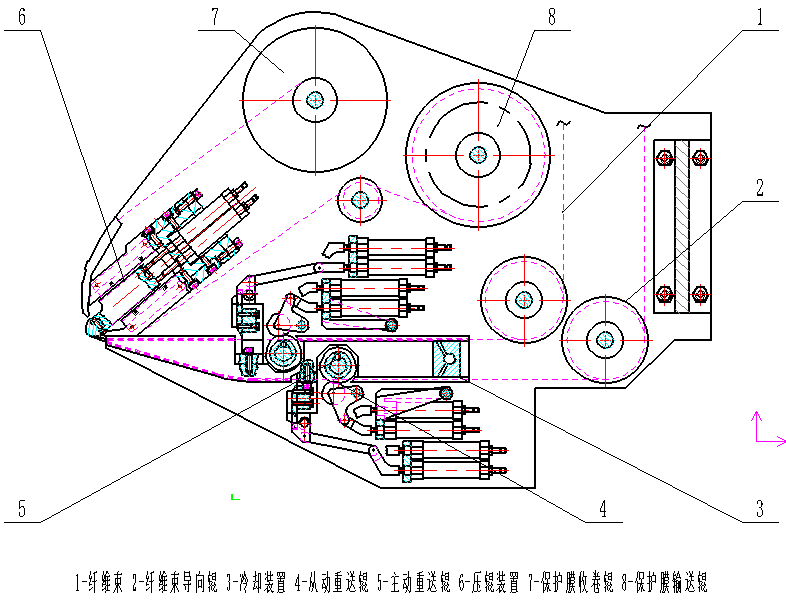

纤维铺放设备主要有铺丝头装置和手腕装置组成,本课题着重研究铺丝头装置,如图1-1所示,是本课题制作的纤维铺丝头装置。

图1-1 铺丝头设计

纤维铺丝头的工作原理:纤维束预浸带在纤维束导向辊2的作用下,经由冷却装置冷却,进入纤维束导向槽,与此同时,保护膜输送辊转动输送保护膜至纤维束,在压辊装置6的压力作用下,纤维束紧紧的铺放在芯模上,铺放完成后,压紧装置作用将纤维束压紧,切刀装置运动,将纤维束切断。保护膜输送辊8转动回收保护膜。当需要重复铺放纤维时,压紧装置松开,主动重送辊5和从动重送辊4作用,将纤维重送至纤维束导向槽中。整个过程中,各路纤维独立控制,以保证根据实际需要增加或减少纤维束数目。

1.3 国内外研究现状

20世纪70年代初,针对纤维缠绕技术在某些复杂零件上的不足,美国首先对自动铺丝技术进行了研究。其核心技术是纤维铺放头的研制和相应自动系统的设计,经过20多年的发展,自动铺丝技术在美国和欧洲已经成熟。美国飞机制造商,大型装备制造企业和相关的科研院所对自动铺丝技术进行了不间断的大量研究,已取得了多项研究成果,包括双向铺丝头技术,丝束重定向控制技术,FIber steer技术以及先进的计算机辅助制造软件技术等。

国内对纤维铺放技术的研究开始较晚,起点较低,目前没有定型的产品设备在生产中得到应用。武汉理工大学复合材料缠绕装备研究所在“十五”期间开始对自动铺放理论进行了深入的研究,包括:铺放机机构设计仿真,铺放间隙检测,数控铺丝虚拟机开发等。在铺放制备的研制与工程实践中积累了丰富的经验,为自动铺丝技术的线性规划,运动轨迹规划,CAD/CAM软件系统的深入研究奠定了很好的基础。

1.4 课题研究的内容

本课题主要研究对象是纤维铺放设备中的铺丝头。铺丝头与纤维铺放设备的手腕结构相连接,直接作用于芯模。通过手腕结构的运动和芯模的转动实现纤维的铺放,在此过程中,铺丝头要实现纤维预浸带的牵引、冷却,加热、贴放、剪切和重送等功能。

本课题的主要内容:

1.完成6路丝束自适应铺丝头的设计

2.对铺丝头的零部件进行校核

3.对所设计的构件进行三维建模并仿真

第2章 六路丝束自适应铺丝头的设计

2.1 毕业设计的目的

毕业设计是带有研究性质的专题研究分析、设计报告,是完成教学任务、培养合格人才的一个重要实践性教学环节。通过毕业设计,我们可以达到以下目的:

1.培养学生的开发和设计能力,提高学生综合运用所学知识去解决实际问题的能力。

2. 提高学生的动手能力和独立思考能力,培养学生的团队合作精神。

3. 巩固学生所学过的基础理论和专业知识,使学生掌握正确的思维方法和基本技能。

4.培养学生查找,分析和运用各种文献,资料的能力。

5.使学生更加熟练的运用CAD,Solidworks以及Offices等计算机软件,提高其运用计算机辅助设计的能力。

2.2 毕业设计的任务

2.2.1 设计主要内容:

完成6路丝束自适应铺丝头设计,要求:

1、实现功能:铺丝头要实现纤维预浸带的牵引、冷却、加热、贴放、剪切和重送等功能。

2、铺丝头各功能部件动作灵活;

3、铺丝头单根丝束宽10mm,最大铺丝数为6根。

2.2.2 设计的主要任务:

1、查阅不少于15篇的文献资料,其中外文文献至少3篇;

2、完成整体方案设计及总装图绘制,完成部装和零件图绘制;

3、进行标准件选型和主要零件的校核;

4、翻译一篇不少于五千字的外文文献;

5、完成一份1万字以上设计计算说明书及折合不少于2.5张A0的图纸。;

2.3 六路丝束自适应铺丝头的具体设计概述

本课题采用模块化的设计,从而确保纤纤维铺放头实现纤维预浸带的牵引、冷却、加热、贴放、剪切和重送等功能。将纤维铺放头划分为输送模块,重送模块,剪切模块,导向模块,压紧模块以及加热模块通过对每一个模块的功能结构进行分析,从而得出满足要求的设计方案。随后,将各模块整合成一个整体,利用Solidworks进行三维建模并对所选的零部件进行应力分析,校核其是否符合设计要求。

2.3.1 执行元件的选取

执行元件是机电一体化系统中的运动部件,其作用是根据控制系统的指令驱动机械部件的运动,通常有电力驱动,气压驱动和液压驱动等几种方式。本研究采用气压驱动的方式,选择气缸作为执行元件,原因有以下几点:

1.响应时间短,能够实现对纤维的及时切割。

2.操作简单,基本可实现免维修。

3.擅长作往复直线运动,尤其适合工件的直线运动。

2.4 重送模块的设计

2.4.1 重送模块的设计方案

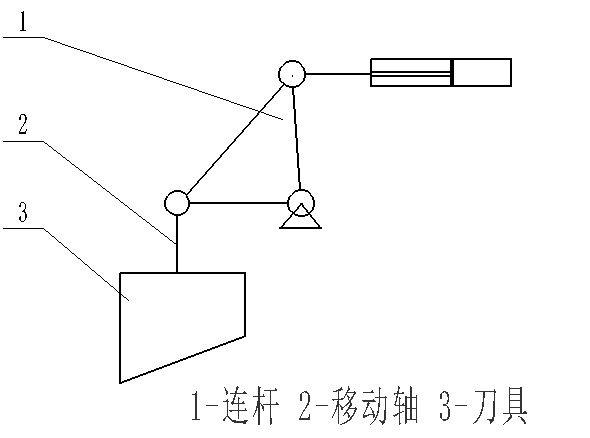

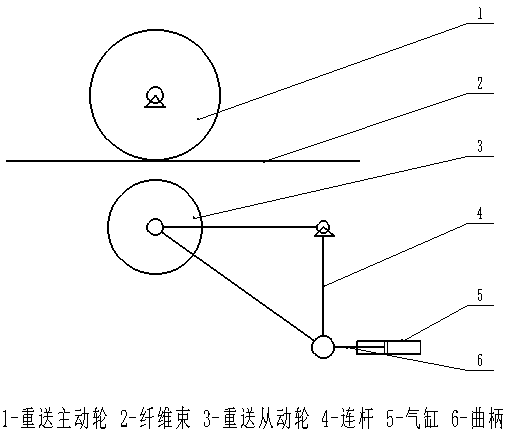

重送机构的作用是将剪切后的纤维束重新整理,准确地送往压辊轮的适当位置。当需要增加或减少纤维束数目时,也是通过重送机构来实现。下图是本课题重送机构的设计方案:

图2-1

如图2-1所示。当电子控制单元发出重送指令后,电机转动带动重送主动轮1旋转,气缸5运作推动曲柄6和连杆4运动,从而促使重送从动轮3将纤维2压紧在重送主动轮1上,在摩擦力的作用下,将纤维输送至导向槽。重送任务完成后,气缸5运作驱使曲柄6,连杆4回调,促使重送从动轮3抬起,回到原来位置。

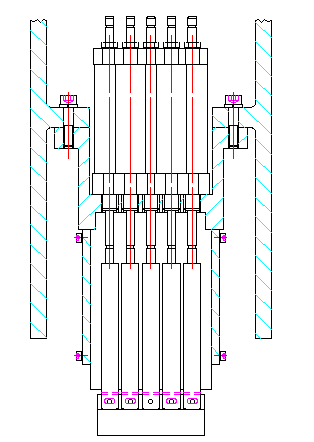

2.4.2 重送模块的结构设计

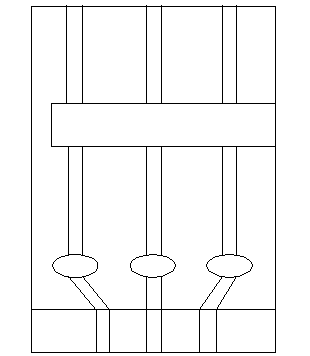

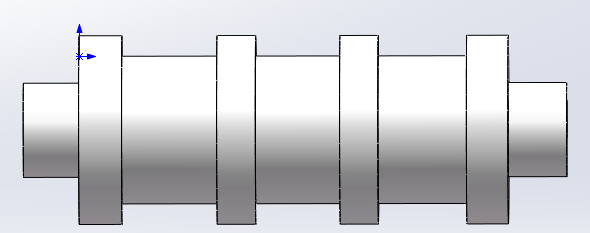

重送机构的主要部件是重送主动轮和重送从动轮。重送主动轮的功能是将纤维束输送至导向槽,而此过程的动力为摩擦力,所以,采用电机作为动力元件,通过齿轮传动带动重送主动轮轴转动。详细设计见图2-2。

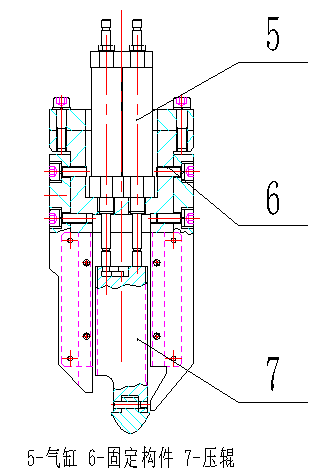

图 2-2 重送主动轮

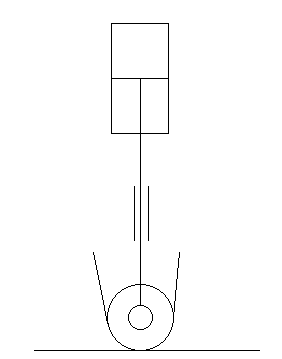

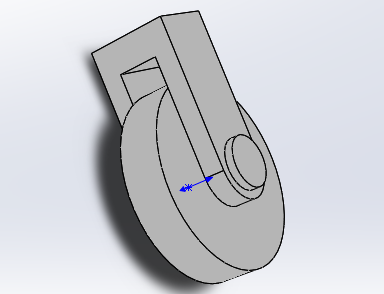

重送从动轮的具有增加或减少纤维束的功能,因此采用一个重送从动轮控制一条纤维束的一对一设计,选择气缸作为执行元件。见图2-3。

图2-3 重送从动轮

2.4.3 重送电机的选取

电机通过带动重送主动轴的旋转进而驱使重送主动轮转动。当纤维被压紧在重送主动轮上时,主动轮通过摩擦力的作用带动其前进。此过程中,摩擦力会对主动轮产生力矩,因而在选取电机时,要满足重送轴的转矩要求。同时,纤维的稳定重送要求电机转速稳定。

经分析研究选择90LY53型号的直流力矩电机,该电机转速低但扭矩大,响应时间短能快速反应,此外,运作稳定,力矩波动小,而且结构紧凑,是一种高精度伺服系统执行元件,其主要参数见表2-1。

表2-1 电机主要参数

型号 | 额定输出功率(W) | 额定转矩 (N▪m) | 额定转速 (r/min) | 最大转速 (r/min) | 最大转矩 (N▪m) |

90LY53 | 15.4 | 0.785 | 300 | 450 | 1.373 |

重送主动轮的受力简图如下图2-4,其中F为单束纤维与重送主动轮间的摩擦力,初步设计重送主动轮直径d为15,则,在6路纤维束的同时作用下,电机的输出转矩应为:

(2-1)

所选择电机额定转矩 N▪m,可求得在不超过额定转矩的情况下,纤维束的最大张力为:

≤0.785 (2-2)

即:。

故选择90LY53型号的电机,且张力保持在的范围内,纤维束才可以稳定的重送。

图2-4 重送机构受力图

2.4.4 重送气缸的选取

重送从动轮通过气缸的驱动将纤维压紧在重送主动轮上,经过分析选取SMC型号的气缸,

经查阅,CJ2B16-15型号的气缸符合要求,其参数见下表:

表2-2 CJ2B型号气缸参数

缸径(mm) | 6 | 10 | 16 |

动作方式 | 双作用 | ||

使用流体 | 空气 | ||

保证耐压力 | 1.0MPa | ||

最低使用压力 | 0.12MPa | 0.06MPa | 0.06MPa |

行程 | 15,30,45,60 | 15,30,45,60,75,100,125,150 | 15,30,45,60,75,100125,150,175,200 |

由公式:

(2-3)

可计算出气缸输出力的范围:12.06<F<140.67,满足设计需要。

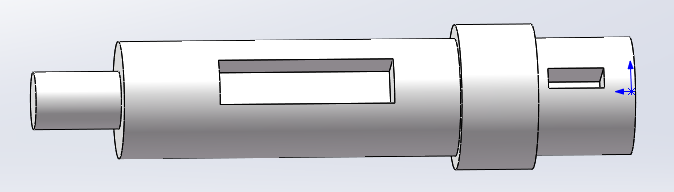

2.4.5 重送轴的结构设计

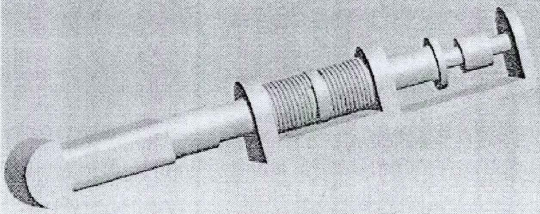

重送轴设计见图2-5,主要参数如下:重送轴最小直径为10mm,与齿轮,重送主动轮配合处的直径为15mm,由于传动过程中只有径向力,没有轴向力,因此选用代号为60000型19系列的深沟球轴承。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: