铝型材冲孔模具结构设计毕业论文

2020-02-19 18:23:52

摘 要

这篇文章按照冲孔模具设计的原理与能够查阅到的基本方法,通过研究铝合金,根据铝型材设计的相关经验公式确定模具结构具体参数,三维建模导入有限元软件进行应力分析。需要该模具应力分布相对均匀。通过上述得出的结果,提出较为完善的模具设计方案。并详细的介绍了我在设计铝型材冲孔模具过程中,通过公式所得出的具体数据,反复检验后计算得到的较为适合的结构,以及有限软件进行分析时的大致过程等。使用软件分别是:模具的具体三维模型通过FREECAD建立,应力分析通过ANASYS软件进行,并进行结构优化,最终得到应力分布图。

关键词:冲孔模具;铝型材;结构设计;应力分析与校核

Abstract

In this paper, according to the principle of punching die design and the basic method available, the specific parameters of die structure were determined according to the relevant empirical formula of aluminum profile design through the study of aluminum alloy, and the 3d modeling was imported into the finite element software for stress analysis. The die stress distribution should be relatively uniform. Through the above results, the more perfect mold design scheme is proposed. In addition, it introduces in detail the specific data obtained through the formula in the process of designing the punching mold for aluminum profiles, the relatively suitable structure obtained after repeated inspection, and the general process in the analysis with the limited software. The software used is: the specific 3d model of the mold is established through FREECAD;Stress analysis was carried out through anasy software, and the structure was optimized, and the stress distribution diagram was finally obtained.

Key words: Punching die;Aluminum;Structural design stress;Analysis and check

目 录

第1章 绪论 1

第2章 铝合金门窗的材料 2

2.1 选取铝合金门窗的材料 2

2.2 铝型材的工艺流程 3

2.3 铝合金型材主要工艺流程 3

2.4冲孔件的偏差和限制 5

2.5冲孔件的尺寸分析 5

第3章 模具结构设计 7

3.1模孔的配置 7

3.1.1单孔模孔的配置 7

3.1.2多孔模孔的配置 8

3.2 模具的工作条件及其结构分析 9

3.2.1工作条件 9

3.2.2结构分析 9

3.3 制定冲孔件截面图 10

3.4 冲孔方式的确定 10

3.5 冲孔件的毛边形式的尺寸 11

3.6 选择冲孔压力机 12

3.7 冲孔模上模具刀口厚度 12

3.8 模具材料 13

3.9合理使用模具 14

3.9.1如何调整冲孔模具 14

3.9.2在使用时应注意的问题 14

第4章 构造模具三维模型和应力分析 16

4.1实验材料 16

4.1.1实验设备及相关软件 16

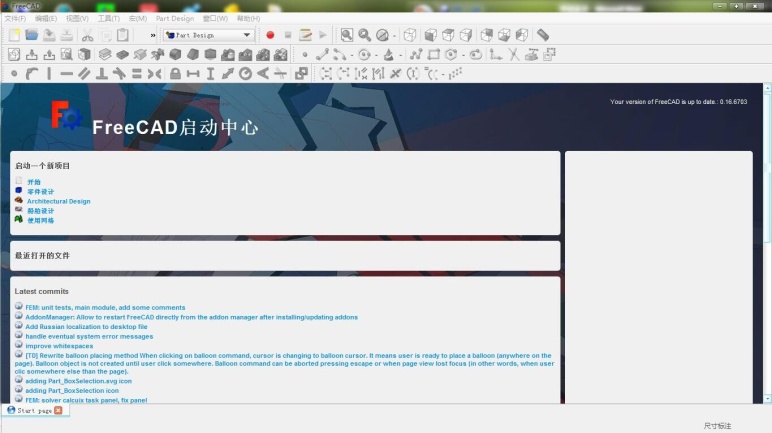

4.1.2 FREECAD的介绍 16

4.1.3 ANSYS的介绍 16

4.2设计过程 16

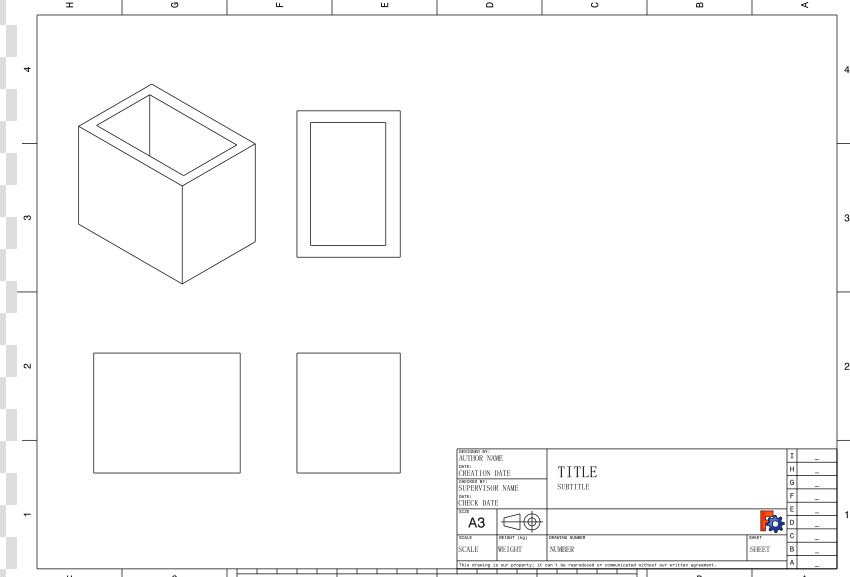

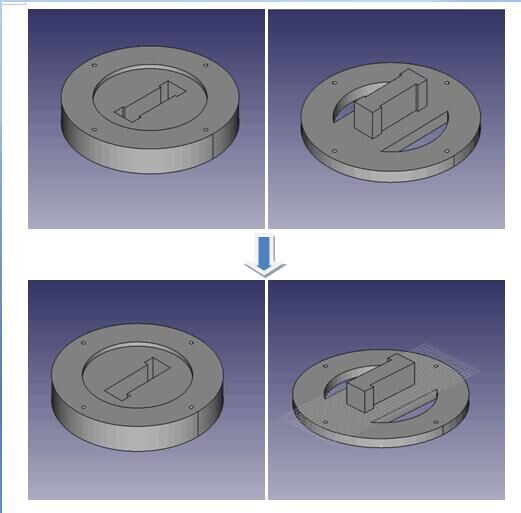

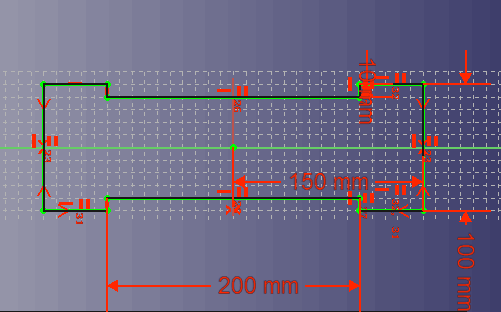

4.2.1利用FREECAD设计出模具结构 16

4.2.2利用ANSYS分析装配件应力 21

第5章 总结和展望 24

5.1 建模与有限元分析总结 24

5.2 模具未来发展展望 24

参考文献 26

致 谢 27

绪论

利用模具成型的零部件具有诸多其他生产工艺无法媲美的优势,比如,一般制造工艺很难生产出精度高、结构复杂的工业产品,但是模具生产就可以做到,投入产出比也更高。而且模具生产具有高度的价值增值能力,最终通过成型的产品价值可能远远超过模具自身

的价值。作为工业生产基石的模具,成型了三分之二的主要工业产品,受到了广泛的关注。

工业发展离不开工业产品,模具生产又给工业产品“添上翅膀”。但是,国内模具行业除了一些简单模具之外,许多结构更复杂、零件更多样、但生产力也更强的模具却只能依赖进口,进口模具大有“喧宾夺主”之势。

显然,如何大规模生产这样的高级模具,成了国内模具生产行业的首要问题,对加速我国工业化进程有重要意义。

冲孔成型技术就是这样一种成型工艺,用作大规模生产高精度的模具。相较于常见而普通的切削工艺,它加工出的产品有着更好的性能,并且能显著提高生产速度和生产质量,是符合模具生产工艺发展方向的技术。

在钢板组合框架、自给油传动系统、预应力机架等新技术的加持下,冲孔设备科技水平不断革新,冲孔成型技术不断完善,生产出的模具也“水涨船高”,日渐精细。工作流程从冲孔速度到冲孔温度,再到装卸业已实现自动控制,再搭配上配套设备,从而使得高效率不间断生产成为可能。

铝型材作为冲孔的一种主要产品,从在航空航天中大放异彩的的轻量化外壳,到奥迪轿车的ASF轻量化全铝车身,再到日常生活中的铝合金门窗,可以说,在生产生活中作用广泛且潜力巨大。

本文以铝合金门窗的自动生产为例,对铝型材进行冲孔模具结构设计,根据铝型材模具设计的相关经验公式来确定具体结构参数。再通过三维建模后导入有限元软件,进行应力分析。最终得出该铝合金门窗模具结构应力需要相对均匀。对铝型材在生活中的应用有一定实际意义,也让自身对冲孔成形这一生产高精度模具的技术有了更深刻的认识,对探索和普及相应模具制造工艺有一定参考价值[1]。

铝合金门窗的材料

2.1 选取铝合金门窗的材料

在工业生产,特别是热加工生产中,钼刚和钨钢是较常使用的热加工钢种,可以用作铝合金的冲孔工作。二者各有优势,比如前者的导热性更强,韧性更好,如5CrNiMo;后者有着更好的耐热性,可以承受较高的温度,如3CrW8V。

3CrW8V钢含碳量区间范围在百分之零点三到百分之零点四,3CrW8V是一种亚共析奥氏体合金钢。它的强度很高,我们把它加热到650摄氏度时,测量它的强度为1100Mpa,HRC也高达47。不过,当温度高于650摄氏度时,硬度和强度都会有陡降的趋势。还有实验结果证实,从0.3%到0.4%,碳的含量比重越高,3CrW8V钢材的硬度、强度和耐热性能就越精良。除此之外,在热处理后,3CrW8V变得更加耐磨以及抵抗疲劳的强度得到提升。综合以上优点,本设计选取3CrW8V钢材作为铝合金型材冲孔过程中的热加工钢品种,用以冲孔选择的铝合金型材。

一般情况下,铜作为制作散热器的主要材料,散热性能虽然好,但是加工制造的成本居高不下,资源丰富度有限,冶炼过程中产生的污染也很明显。而铝作为一种替代材料,它分布广泛,资源矿藏丰富,电解铝等技术的运用也大大降低了冶炼成本。最重要的是,相比于铜,铝更加轻,这使得它最早在一些轻型高级轿车上得到广泛使用。从铝制散热系统到全铝制造车身,七成以上的欧洲车都不同程度的使用了铝及铝合金材料。考虑到很多汽车使用铝制散热系统,由于铝合金的优秀性能,本设计最终确定6063铝合金来作为制作铝合金门窗的材料。

在退火状态下,铝合金型材的抗拉强度的范围是98〜117.6Mpa,和淬火和自然时效处理之后,6063铝合金的拉伸强度可提高到176.4〜196Mpa,和此时的相对伸长随着退火时间相比较,它是由5〜8个百分点降低。可以说,这种下降并不明显。实验研究发现,在160摄氏度~170摄氏度下对6063铝合金进行人工时效后,以上的性能效果还能得到显著提升。比如抗拉强度提高到235.2~269.5Mpa。总的来说,这种型材性能突出,完全可以满足门窗材料的各种要求[2]。

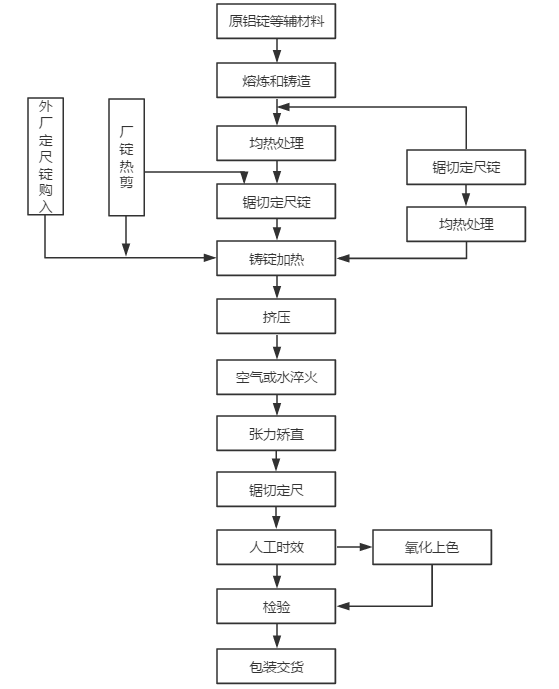

2.2 铝型材的工艺流程

生产中一般铝合金型材的工艺流程如图2.1所示:

图2.1 铝合金型材工艺流程图

2.3 铝合金型材主要工艺流程

熔炼和锻造、挤压以及表面处理是铝型材生产工艺中主要的三个过程。

- 熔炼和锻造是铝型材生产的第一道工序,是原铝锭经过610°到630°的温度融化后,直接浇铸成为铝棒的方法。精制是本工艺的要求的原料添加到熔融炉。在炉中的气体和杂质被有效地通过脱气和除去残留物的方法去除;铸造是熔化在某些锻造工艺条件熔融铝中。接着,通过深井铸造系统中,最后放置在冷却池冷却并浇铸成各种所需类型(冷却的时间越长,其各种的力学性能越好)。

- 挤压是铝型材成形的中间工序,通过产品的尺寸以及形状数据,制造出相应的模具,最后将加热好的原铸铝棒通过挤压机从模具中挤出成形。(注意:这里的模具、设备、原铸铝棒都要加热)

- 表面处理以氧化为主要过程。由于刚刚冲孔好的铝型材是基材,容易被腐蚀,通过氧化来增加基材的耐磨性、抗腐蚀性以及表面美观度。过程如下:先通过表面获得完整而致密的人工氧化膜;再经过氧化生成一层细致、多孔同时具有强吸附力的氧化铝膜层;最后使得氧化膜防污染、抗腐蚀性和耐磨性加强[3]。

图2为铝型材成形检验之后,还没有包装交货的实体图。

图2.2 铝型材实体图

2.4冲孔件的偏差和限制

在冲孔的过程中会发生材料破裂、失稳、磨具强度不够以及润滑和操作等方面的问题,所以对于冲孔模件的模具孔大小有一些限制。

为了节省生产模具的材料和人工成本,我们可以给出尽可能小的加工余量和公差尺寸,但是必须要质量过关(有些机械零件在生产中没有详细的要求,可以只给出适当公差尺寸,也能够制造出适合产品的工件或者半成品工件)。

冲孔时,如果冲孔余量厚度过薄,可能会使得型材断裂。冲孔余量厚度如果过大,可能会使得材料利用率降低,需要的冲孔力增大,且冲孔时易使型材工件发生变形现象。

冲压设备及其他相关工艺因素确定。其中最大的影响因素是模孔的尺寸和模具受到压力以后产生的弹性变形,模具本身的材料,模具的制造精度以及模具的磨损。我需要的门窗是这种铝合金门窗具有大悬臂。因为舌比大于3,最常见的扁平模头设计被采用。这种结构容易引起模具打破当轮廓被冲压,从而导致模具。废料,如示于图3。因此,对于大的悬臂散热器型材,通常的设计必须改变,以避免上述现象断裂。

2.5冲孔件的尺寸分析

冲孔部分将在尺寸和偏差由于模具中,冲压设备和其他相关的工艺因素而变化。其中,模具的大小的影响是非常大的,并在同一时间,对于模具尺寸的变化的原因受到影响:模具的弹性变形、该模具的温度变化、制造模具的精度、模具的磨损、模具的材料等等,

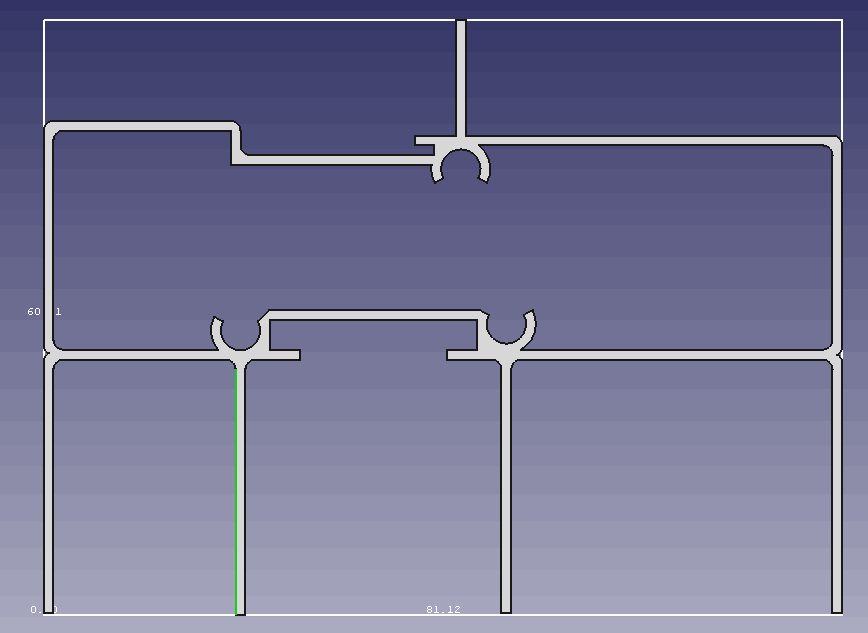

我查到的是铝合金门窗中带有大悬臂的一种,如图3.1所示:

图2.3铝合金门窗截面图

该图示出了铝合金门窗异型材具有大悬臂的横截面设计。它可以从图中看出,铝合金门窗型材的型材长度为81.17毫米,高度为60.71毫米:共有5个齿,整体表现为圆弧形状。两个齿之间的高度距离是18.0毫米以及34.92毫米。齿的根部的厚度为1.5毫米,顶端部分厚度为1.5毫米, 悬臂的总长度是超过80.17毫米,其悬臂延伸部具有25.5毫米的总长度。从标记在图中的尺寸,所述铝合金门窗模具轮廓的舌部比可被计算为:总伸长率 - 厚度/齿节距 - 厚度= 1.45gt;1,齿片之间的面有断裂的可能性存在。由于齿轮根部的厚度也不足够大,仅仅只有1.5毫米,这也是危险断面的断裂可能性大大增加。

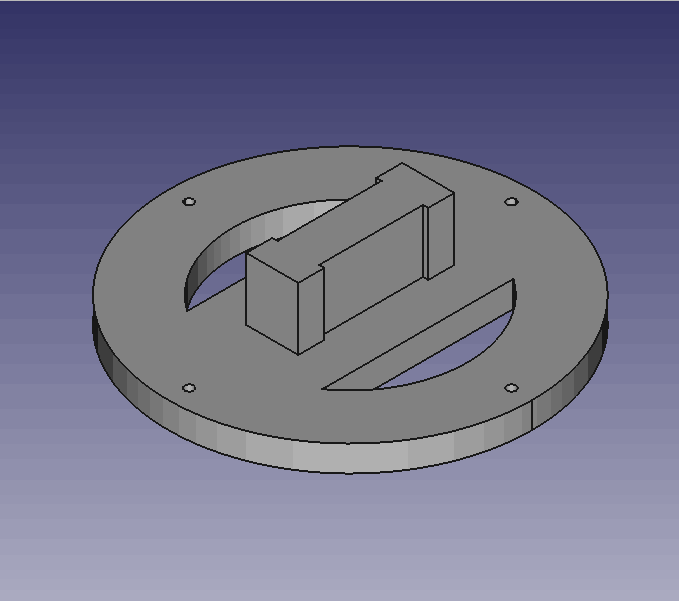

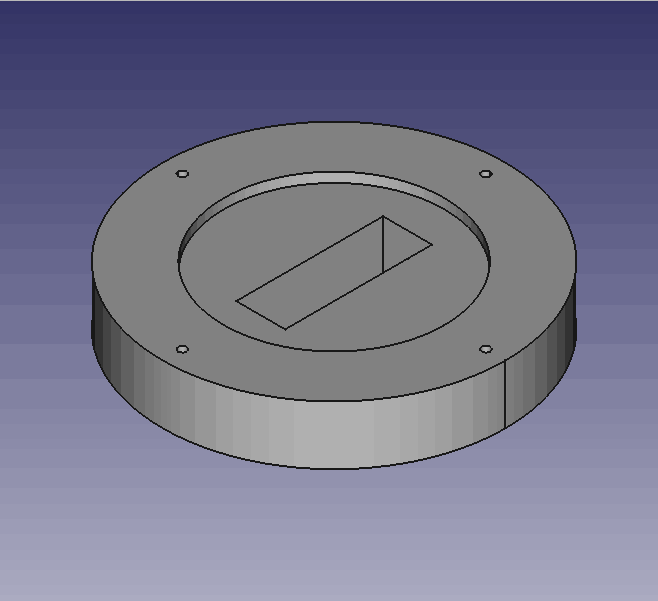

这里我可以选用一类基本型材,作为原材料。如图3.2

图2.4型材截面图

其部分主要尺寸为:长度800毫米,宽度40毫米,高度20毫米。

模具结构设计

3.1模孔的配置

3.1.1单孔模孔的配置

对于单孔冲孔轮廓的模具构造,轮廓的横截面形状和尺寸是用于适当地布置模孔的重要因素之一。配置文件可以由轴的对称程度来分类:

横截面对称于两个坐标轴的型材,此为对称性最好的型材;

横截面对称于其中某一个坐标轴的型材,对称性适中;

横截面都不对称的型材,对称性最差。

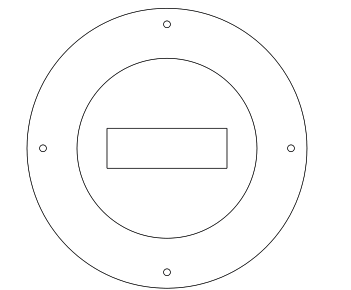

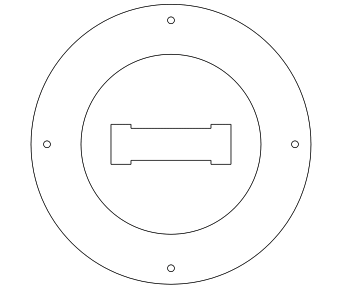

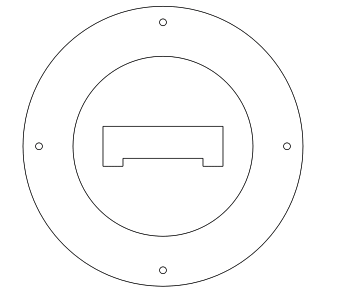

对于横断面和两个坐标轴相对称(或近似对称)的型材,其合理的模孔配置是应使型材断面的焦点和模型的中心相重合。如图3.1所示:

图3.1横断面完全对称模具的模孔配置

对于轮廓的横截面是对称的约一个或两轴,如果双方的边缘等于或小于不同,单孔模配置是这样的,轮廓轴线穿过所述管芯的坐标轴作为一个整体,同时允许整个横截面的焦点在另一轴上存在。如图3.2:

图3.2 横断面对称一个对称轴的模孔配置

对于各部分壁厚不相等的型材以及不相互对称的型材,要尽量让模孔的位置平衡整个模具的重心,使得模具的重心对于模子作一个恒定距离的移动,尽量让壁厚较为厚的部位远离模具的重心,从而让金属在变形的时候单位面积上的静压力相等或者相差较小。如图3.3所示:

图3.3 不对称或者缘板不平衡的模孔配置

一些型材由于偏差过大,可以通过增加一个辅助模孔来平衡模具或者增加工艺余料的方法使得模具焦点接近中心点;还可以采用合理调整金属流速等措施来改善冲孔条件,减小缘板较薄的部分拉力,使得金属流动更加均匀,这样可以让型材整体形状不会产生弯曲、扭曲、波浪及扯破等现象。同时将型材的较重或者较大的那一面朝下放置,防止型材因为自重原因造成扭转变形和弯曲变形,增加型材的稳定性。

总而言之,单孔型材模具的配置,要让模孔中心与模具重心相近或者干脆重合,并且尽量使型材每个部分的金属流动性相对均匀。同时保持上下两面以及左右两面的金属重量大致想等,使得冲孔条件得到改善,产品的质量得到提升[4]。

3.1.2多孔模孔的配置

多孔型材模具模孔主要通过冲孔系数、保证模具强度、制品表面品质以及金属流动是否均匀等来选择模孔的数量。

选择多孔型材模具模孔数量有如下三个注意事项:

- 要保证有足够打的冲孔系数。为确保型材的力学性能,冲孔的时候冲孔系数要大于12。

- 冲孔多孔模具模孔数量不适合太多,一般取2.3.4.6个模孔。型材的壁厚较薄并且不够均匀,其形状比棒状更加复杂,所以型材比棒材的金属流动时的均匀性要差上很多,特别容易产生型材冲孔过后长度不齐、波浪以及扭曲变形的缺陷。有些特殊情况下,可以在经过特殊的工艺处理以后采用多至12个孔。

- 选择模孔数量时要注意模具强度,避免模孔之间的距离和模孔边缘之间的距离太小。因为型材的形状大多比较复杂,不是较为规则的形状,其各个模孔的尖角部分容易造成应力集中,从而产生断裂、弯曲变形的现象。

不过铝型材门窗的模具只需要单孔模具即可,故多孔模孔的配置介绍较为简单。铝合金门窗的模具模子比较对称,所以可以采用图4.1和4.2上的模具。

3.2 模具的工作条件及其结构分析

3.2.1工作条件

由于产品精度、形状等方面的高要求,冲孔过程较为复杂,对模具的要求也比较高,一般来说,铝合金冲孔模具需要具备下面几个条件:

- 要能在极高温度下持续工作。

为了对铝合金进行热冲孔,需要在高温环境下进行,通常在冲孔前的铝合金型材温度区间为400~500摄氏度,在冲孔中,铝材的形状发生变化,随之而来的变形生热效应和摩擦升温双重效应,使得金属的表面温度最高达到550摄氏度。针对铝合金在高温下变形的难易程度,这个过程持续的时间也从几分钟到数小时不等。苛刻的温度条件对模具的强度提出了考验,容易发生不可逆的塑性形变,加快老化和损毁。

- 要能在较高压力下持续工作。

根据牛顿第三定律,要想通过冲孔实现打孔操作,材料和工具都将受到极大的压力。这对模具的许应用力提出了更高的要求,因为对模具而言,其承受的单位压力在多数情况下要更高,容易超出压力临界点而受到破坏。

- 要能在反复摩擦环境下持续工作。

在较高温度和较高压力下,金属之间的“粘结”作用变得明显活跃,来自铝合金中的Si、Mn等溶质子渗透到模具表面产生焊合作用,形成一层金属表层。而这个过程在整个冲孔过程中会一直重复进行,容易破坏模具表面,形成破损[5]。

3.2.2结构分析

在这个设计中,铝合金门窗型材模具比较特殊,有大悬臂结构。使得如果我们采用普通平模结构,就会因为底部壁厚和齿部壁厚差距过大,在长悬臂影响下,叶片底部会受到很大的冲孔压力,增加了危险断面断裂的可能。

在通过书籍和互联网,发现冲孔模具的结构设计的时候要遵循以下几个原则:

- 在模具的工作区域,上下模的材料要有较高的韧性、耐磨性和耐热性。

- 通常在模具的上、下两块底板不使用铸铁材料而换作钢材料,为了在不提高厚度的基础上获得更高的强度。

- 在成型区域的两个面接合处,要尽量使用圆角过渡接合,而不是直角接合,以免因为局域压力过大,超过许应用力界限而剪断模具寿命。

- 为了使模具能忍受冲孔过程中单位压力达2000兆帕的压力,在模具上、下模和上、下底板之间要设计足够稳定的支撑结构。

综上,在设计模具时应至少满足以下要求:

- 设计含有与冲孔型材和冲孔时高温高压环境像匹配的上、下模以及顶出结构;

- 模具框架的用途需要有一定的通用性;

- 设计元件时要尽量考虑到组装和拆卸模具时的简单方便和稳定可靠;

- 导向系统也要有相应的强度和刚度,避免损坏而影响冲孔过程;

- 设计模具结构时考虑是否能适应大规模自动化生产;

- 综合考虑此次设计所花费的全部成本。

要使设计出的模具至少满足以上要求,就需要综合考虑结构的设计、材料的

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: