铝型材自动锯切装置控制系统设计毕业论文

2020-02-19 18:23:54

摘 要

工业上常用的铝型材切割机结构简单,携带使用方便,是一种应用范围很广的小型切割机器。传统的铝型材切割机通常用人工的方式进行操作,实现人力下压锯切方式锯切铝型材,操作工人劳动强度非常大,而且危险性很高。使用传统的铝型材切割机切割铝型材通常会出现很多的问题,比如切割的断面不均匀,不平整,切割的碎屑和粉尘四处飞溅,造成了很大的扬尘和噪音问题,而且过多的粉尘影响了工人的健康。另外一方面,操作简单,使用效能较好的铝型材切割机又价格昂贵,无法满足工人所需要的性价比。

针对这些问题提出了简易型全自动铝型材切割机的概念。为实现铝型材切割过程的自动化,设计了基于C51单片机的控制系统,介绍了简易铝型材切割机的机械结构与工作原理,选择合适的电器元件,分配C51单片机的输入输出端口,绘制单片机控制系统外部接线图。编写汇编程序语言。编写程序流程图并成功进行调试。调试结果指出,以c51单片机控制进给的全自动铝型材切割机,成功提高了切割效率和质量,并兼顾了环保和健康问题。

关键词:切割机;单片机;液压控制系统;设计

ABSTRACT

Aluminum profile cutting machine commonly used in industry has simple structure and easy to carry and use. It is a small cutting machine with wide application range. The traditional aluminium profile cutting machine is usually operated manually to realize manpower sawing under pressure. The worker's labor intensity is very high and the danger is very high. There are many problems in cutting aluminium profile with traditional aluminium profile cutting machine, such as uneven cutting section, uneven cutting, splashing debris and dust everywhere, which causes a lot of dust and noise problems, and too much dust affects the health of workers. On the other hand, the aluminium profile cutting machine with simple operation and better use efficiency is expensive and can not meet the cost-performance ratio required by workers.

Aiming at these problems, the concept of simple automatic aluminium profile cutting machine is put forward. In order to realize the automation of aluminium profile cutting process, a control system based on C51 single chip computer is designed. The mechanical structure and working principle of a simple aluminium profile cutting machine are introduced. The suitable electrical components are selected, the input and output ports of C51 single chip computer are allocated, and the external wiring diagram of the control system of single chip computer is drawn. Write assembly language. Write program flow chart and debug successfully. The debugging results show that the fully automatic aluminium profile cutting machine controlled by C51 single chip computer has successfully improved the cutting efficiency and quality, taking into account environmental protection and health problems.

KEY WORDS:Cutting Machine; Single Chip Microcomputer; Hydraulic Control System; Design

目录

第一章 绪论 1

1.1铝材特点及用途 1

1.2中国铝材业发展现状 1

1.3研究目的及内容 2

第二章 铝型材切割机实现方式 3

2.1铝型材切割机简易结构 3

2.1.1机械架构 3

2.1.2铝型材切割机的工作流程 3

2.2电机驱动结构改进 4

2.3电流有效值采样 5

2.3.1信号采集 5

2.3.2整周期采样和自适应算法 6

2.3.3电机调速方法 8

2.4 PID控制 9

第三章 控制系统总体设计方案 10

3.1单片机原理 10

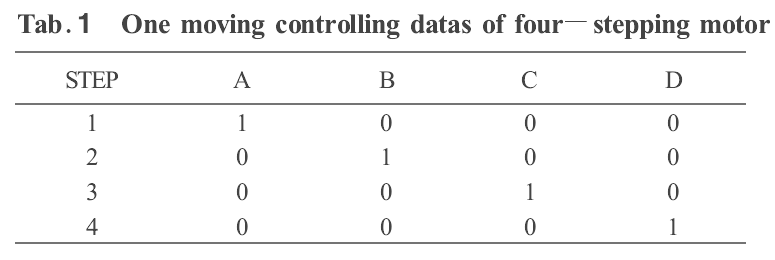

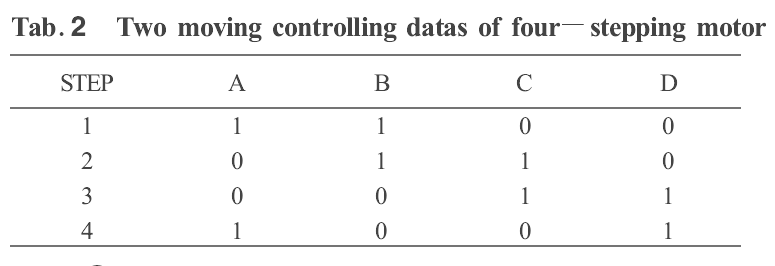

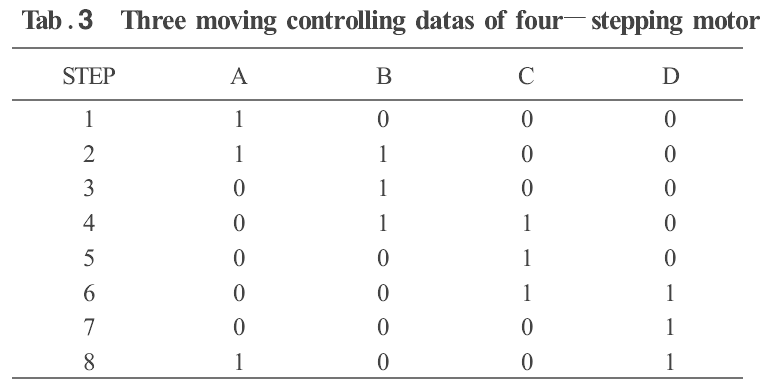

3.2单片机控制步进电动机原理 10

3.2.1步进电动机的工作特性 10

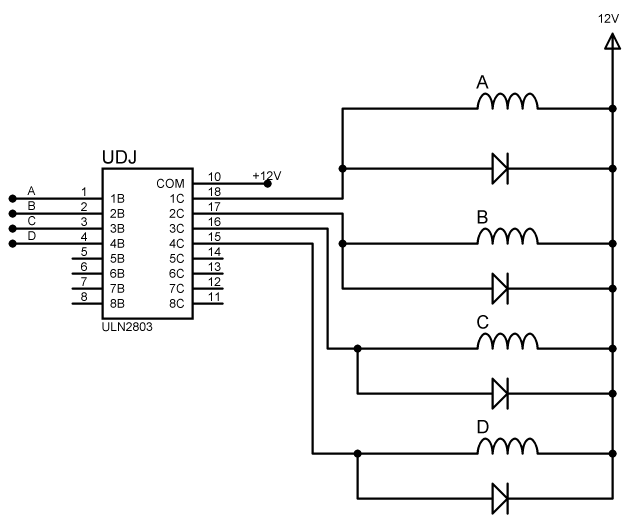

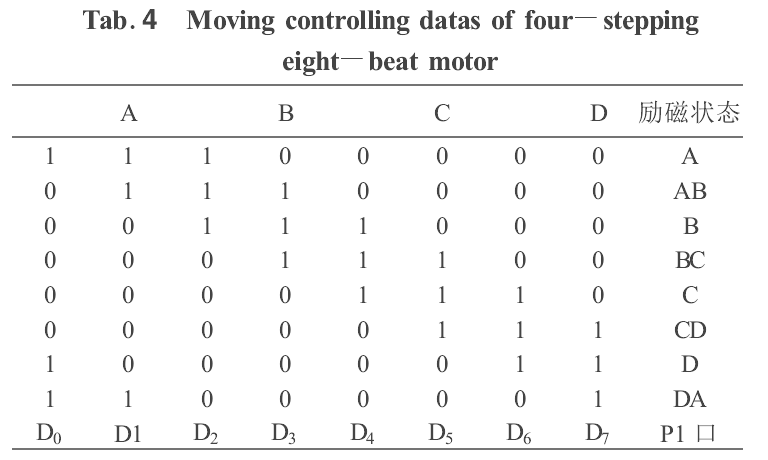

3.2.2 步进电机单片机控制硬件原理 12

3.2.3步进电动机转速和转向的控制 13

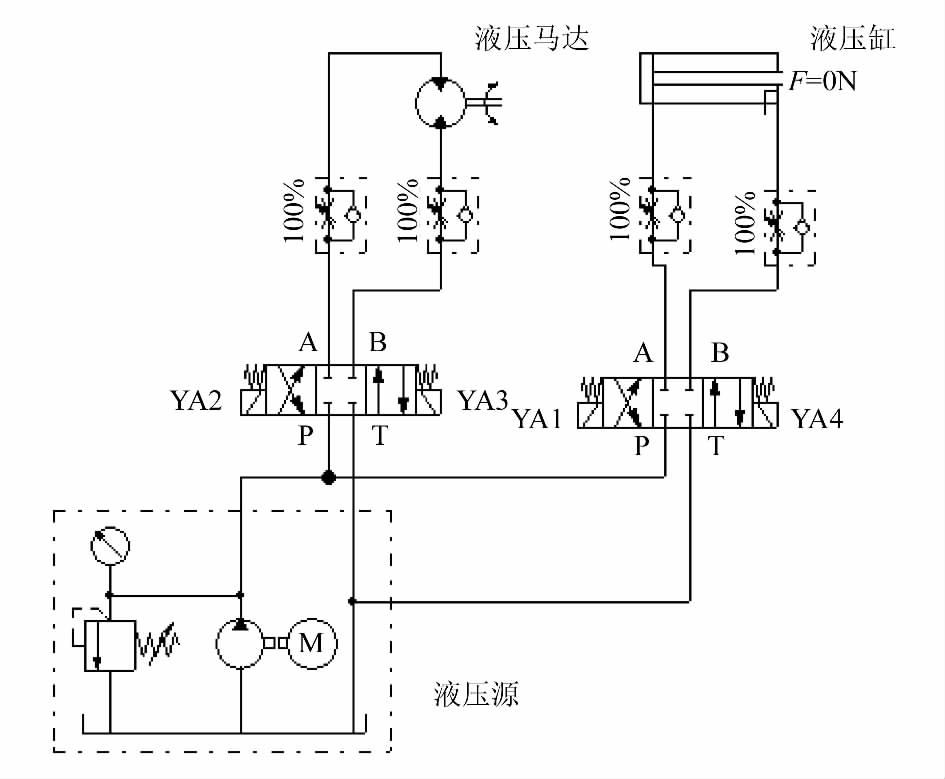

3.3液压传动控制系统设计 14

3.4电气控制线路设计 15

第四章 设计结果 17

4.1程序设计思路 17

4.2总体设计程序 17

4.3程序调试结果 19

总结与体会 20

致谢 21

第一章 绪论

1.1铝材特点及用途

铝材是由铝和其它合金元素共同制造的制品。一般情况下是先加工成铸造品、锻造品,或者加工成箔、板、带、管、棒、型材等之后,再通过冷弯、锯切、钻孔、拼装、上色等处理工序制作而成。铝材中所含的主要金属元素是铝,另外还有一些合金元素在其中,这样能够提高铝材的性能。

铝和铝合金有一个很突出的优点,在强度相同的情况下,他们的容量差不多只占结构钢的1/3,或者说他们的结构强度与质量的比值远远小于结构钢,这使得他们往往更受工作人员的喜爱。这样的特点使得他们在建筑结构构造方面具有得天独厚的优势,也因此使得他们在建筑行业得到了广泛应用。铝合金一方面可以减轻机构整体的重量,又可以节省材料,节省费用,另一方面还能够减少运输费用、施工量,尤其当在高空作业时,由于质量的减小,使得工作人员更加的安全。这样的特性使得铝合金在乡下成为了一种应用极为广泛的材料。

铝和铝合金化学处理性能好,防氧化,可通过适当的方法获得不同的色泽,而且对光的反射性好,吸声性能好。

1.2中国铝材业发展现状

近年来,随着工业化的不断发展,新兴技术的不断出现,我国国民经济稳定、持续、快速发展,而与此同时促使了我国铝制造和铝型材加工工业发展非常快速,铝型材作为一种性能突出的钢架结构材料在基础设施建设和大中小城市家具门窗领域得到了广泛应用。

新时代的不断发展,中国铝加工工业紧密跟随市场,通过广大消费者的需求不断更新产品,已经逐步完成了从传统铝加工材向现代化铝加工材的改变,铝加工材的品种也变得多样化。

但目前国内大多数企业生产的型材产品仅能满足中低档次用户的需求。而且还存在着如产品质量太差,品种选择性较少,技术水平和管理水平低下的问题。随着时代工业发展的要求,传统铝型材加工工艺应逐步完成向现代化铝型材加工工艺的转变,铝型材加工品种也变得丰富了起来。可是广大中小企业的技术和工艺装备还停留在很久以前的技术水平。因此,形成了我国铝型材加工工业大而不强,小儿不精的现代工业状况。

1.3研究目的及内容

随着新时代的发展,计算机技术的快速普及,工业领域越来越向着全自动生产方式改变,工人们的双手得到了极大的解放,传统铝型材切割机依靠工人手工操作往往存在着许多问题,在新的时代背景下,向着智能化,全自动化方向发展已经成为了不可逆转的趋势。而单片型微型计算机有着独特的简易型操作方式,能够实现小型机械向着低智能化方向发展,针对新的发展趋势,机械结构的简单化,以及提高生产质量和生产速度的角度出发,本文从单片机控制系统入手,对全自动型材切割机进行了分析和研究。

第二章 铝型材切割机实现方式

2.1铝型材切割机简易结构

2.1.1机械架构

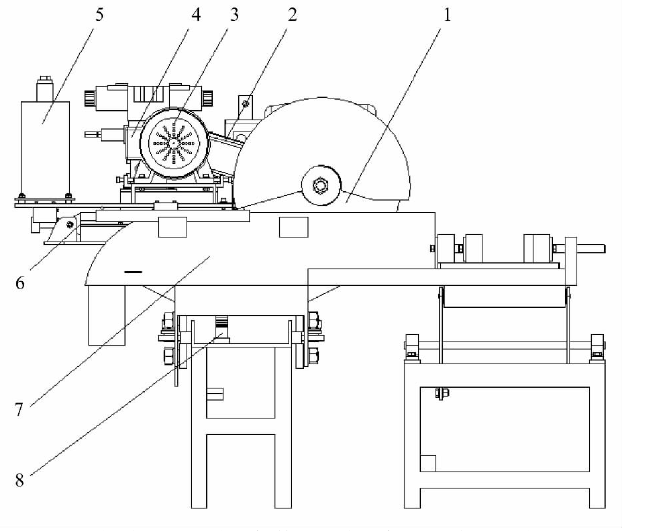

实现自动控制所采用的型材切割机选取为台式切割结构,除了控制系统的连接以外,其机械结构主要分为以下3大部分: 机架安装部分、工作台进给部分、锯片切割进给部分。三部分紧密合作又互不影响,在各自单独的时间点内完成自己的动作,相互搭配便成为了传统型手工操作的铝型材切割机。其结构示意图如图2.1所示。

1——锯片;2——带传动机构;3——电动机;4——液压马达;5——液压缸;6——圆形导轨;7——工作台;8——齿轮齿条机构。

1——锯片;2——带传动机构;3——电动机;4——液压马达;5——液压缸;6——圆形导轨;7——工作台;8——齿轮齿条机构。

图2.1铝型材切割机

2.1.2铝型材切割机的工作流程

铝型材一般有着规则不统一的截面形状,硬度也比较高,所以夹紧装置一般的工作力较大,使用虎钳型夹紧装置,能够提供足够的工作夹紧力,保证切割铝型材时不会发生相对错位造成工件定位不准确。当型材夹紧,开启电动机,锯片做高速旋转,使用人力将锯片做下压运动,直至锯片接触到切割工件,实现铝型材工件的锯切。从安全方面考虑,也为了能够更加简单的实现自动控制,重新改进后的切割机工作过程如下:首先人工将工件用夹紧装置夹紧,开始供电,电动机做高速旋转运动,电动机3带动带传动机构2使得锯片1做高速旋转运动,然后由液压马达4驱动齿轮齿条机构8,齿轮齿条机构8的输出齿条推动工作台7横向移动。移动适当距离之后,液压缸5推动高速旋转的锯片1做纵向向下运动进行切割,在切割的同时工作台7继续横向移动,直至工件切割完成。当切割运动完成后液压缸 5 带动锯片 1 快速返回,加速减速动作均匀,此时锯片 1 停止旋转,工作台 7 横向移动到圆形导轨 6 行程尽头停止,然后齿轮齿条机构 8 反转带动工作台 7 返回起始位置,完成一次完整的切割过程。该设备具有布局结构简单、操纵便利等特点。

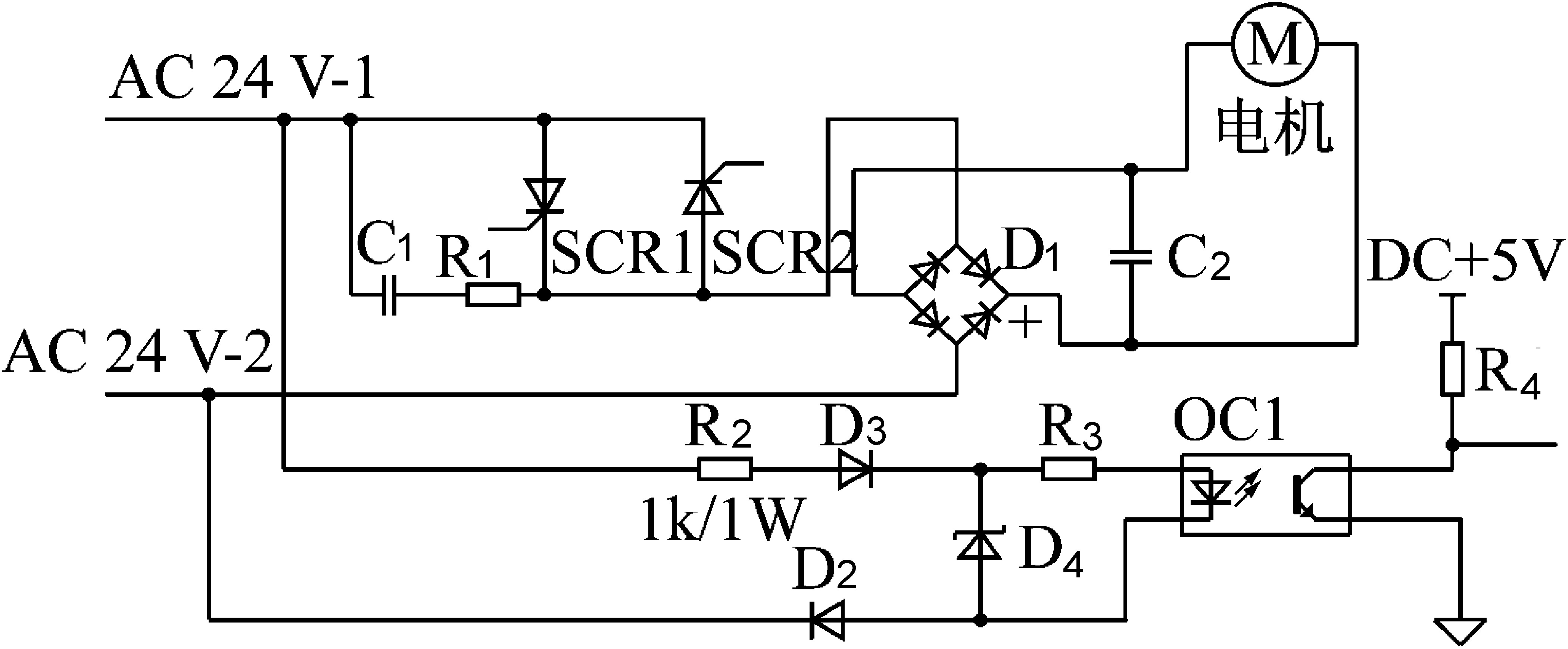

2.2电机驱动结构改进

传统的铝型材切割机使用锯片切割工件时,圆弧做圆周运动,不能很好的控制锯片的走位,也不能对锯片的空间位置做精准的定位,因此手工型材切割机想要实现单片机控制自动切割,充分利用单片机系统的计算与控制能力,首先必须对切割机构进行改进。很多的切割机利用弹簧挡块机构实现下压和复位,也有很多的铝型材切割机是由一个调速副电机驱动的丝杆机构来执行锯切工件这个过程的,本设计选用另一种方式,通过液压马达4实现工作台的横向移动,当锯片接近工件时,液压泵控制锯片做下压运动,液压泵会产生与操作工相同的或者更大的压紧力,实现铝型材的均力化切割。改变切割机构之后,我们只要使用单片机录入相关程序,准确的控制液压泵与液压马达的进给运动,即可实现自动化切割。

所选用的采用液压泵纵向移动机构实现锯片下压的型材切割机的工作过程如下:起动开关键按下后,切割主电机开始运转,等待几秒种后,待转速平稳,液压马达4带动工作台横向向前移动,适当位置后,液压泵5做下压运动,液压泵内的压力是固定的,能够提供与人力相同的压紧力。

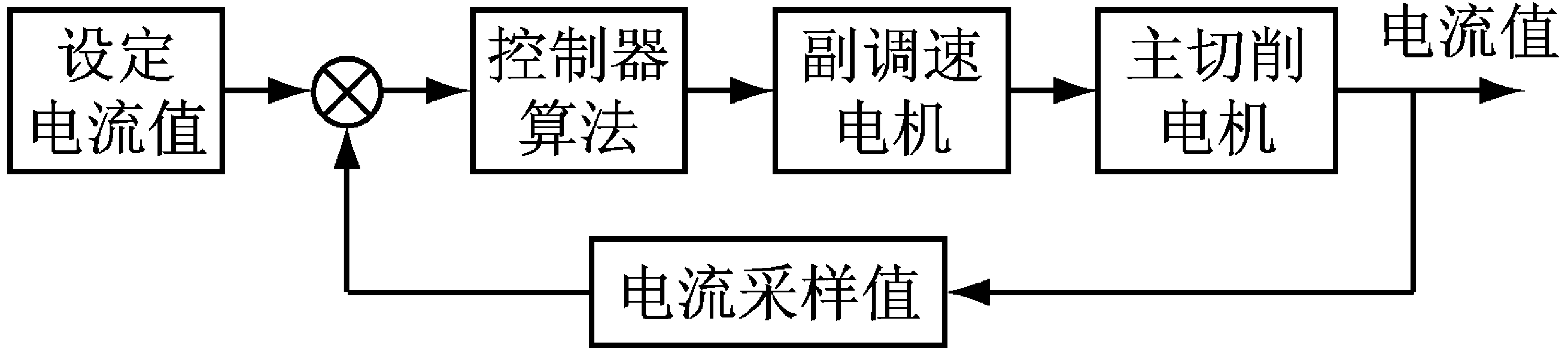

工业上常常有着控制精度很高的设备,能够对切割机的切割运动做出实时的监控,不断控制切割机下压的压紧力,达到切割铝型材动作平稳的目的。由于铝型材存在着不同的截面,在不同的切割位置所产生的抵抗力也不相同,由于切割力的不等,切割电机的电流值会随着发生变化,一般在同样的进给速度下,切割的截面越大,电流越大。如果将下压运动所采用的液压泵驱动改为调速副电机实现下压,就能够达到这样的效果。本文对这种控制方式做一个简单的介绍。在切割机的正常工作中,通过实时检测切割电机电路流过的电流,以电流为控制变量,通过程序的计算,不断调整调速副电机的转动速度,达到控制下压运动平稳进行,实现压紧力与切割功率成比率的目的,大大改进切割机的切割运动。这个过程如图2.2所示。

在这种模式下,可以保证切割电机工作在一个恒功率,运动平稳的工作状况下,不但能保护电机,延长电机使用寿命,还可以提高生产效率和质量,实乃一举双全。可以看出,全自动铝型材切割机的控制系统设计想要实现真正的切割平稳,主要重点在以下三个方面:电流采样检测、电机调速方案和PID控制。

图2.2下压进给系统控制回路

2.3电流有效值采样

在切割过程中,电流会随着抑制力的大小而发生变化,功率也会跟着发生变化。在恒功率切割过程中,切割电机的工作电压是电网电压220v,这是不会发生该变的,我们只要在这个中间测量出工作电流的改变,我们就能得到切割机工作功率的改变情况,也可以确定切割功率。工作中的电流值是一个不断发生变化的交流量,我们想要得到可控制的量就必须对电流信号做出进一步的处理,切割主电机的电流是一个像是交流电压的50Hz交流量,我们可以通过软件编程与硬件电路的结合测量出它的有效值,也可以采用多种将采集电路集成的专用芯片,如美信公司的MAX 126、MAX 536芯片。但是从市场上购买的这些集成电路芯片价格往往比较高,不能达到简单、廉价的初步设计思路。从节约成本和充分利用单片机内部资源的角度出发,可以采用定时采样和时域平均的方法来测量切割电机电流有效值,通过单片机的汇编语言编程与硬件电路结合的方式实现对电流有效值的采样。

2.3.1 信号采集

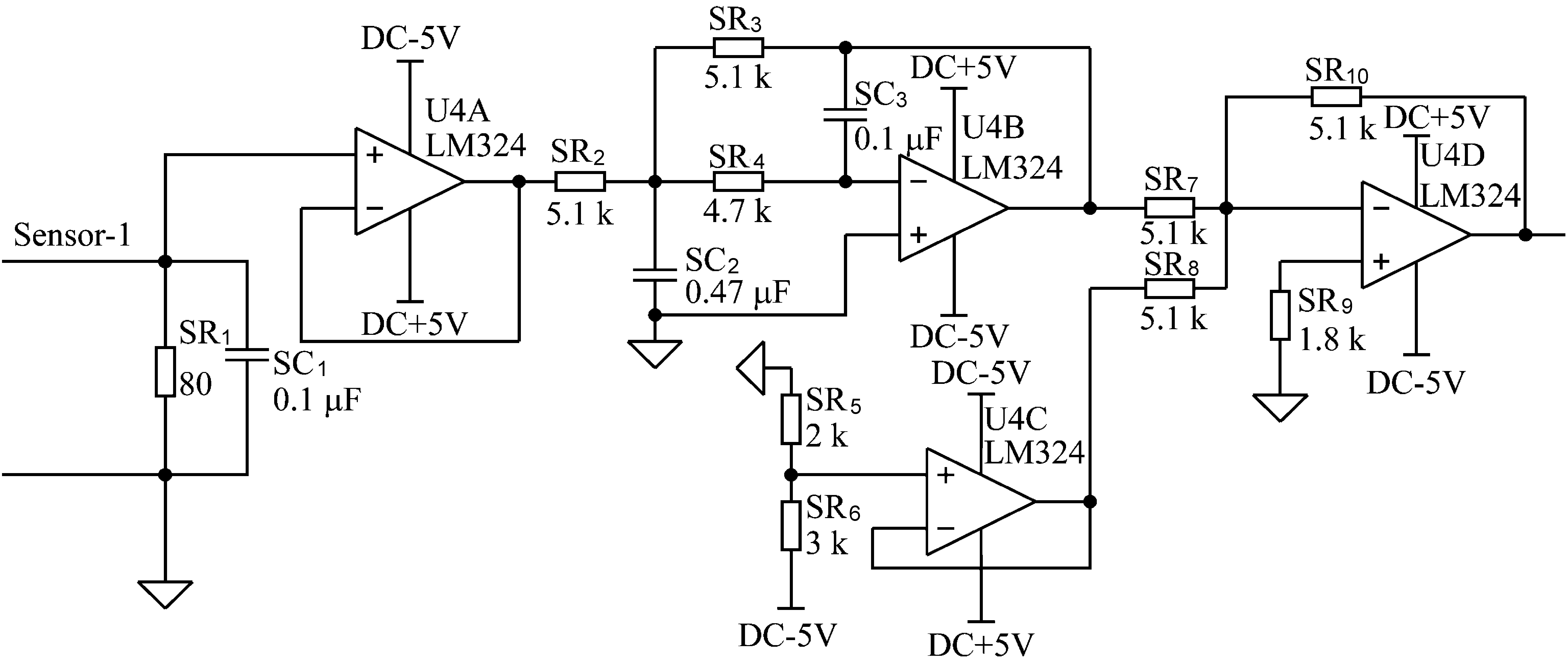

想要实现对电流信号的采集,可以使用电流互感器对电流信号进行采样。电流互感器是一种可以把数值较大的一次电流通过一定的变比转换为数值较小的二次电流元件,它的优点在于既能得到切割电机的电流信号,又能够实现强电与弱电的隔离,所测得的信号经过处理后可直接被单片机AD模块采集。AD模块是一种在外部与C51单片机板相连接的集成电路元件,转换范围通常是0~ 5V。而电流互感器测得的信号是一个交流电流值,存在着反向过零的情况,所以这个信号通常需要一定的处理后才能被单片机所采集。

电流互感器所测得的感应信号为电流信号,给他串接一个精密电阻就可将电流信号转换为电压信号,再串接一个跟随器,要保证有足够的驱动能力能够进行后续处理。此时改变后所得的电压信号有着各种原因所带来的高频干扰问题,因此需要在下一级放置一个有效的低通二阶滤波电路,滤去高频干扰。获得稳定的电压信号之后,再利用运放加法器叠加获得一个恒定的电流直流分量,该直流分量能够起到一个电平提升的独特作用,能够使信号波动全部存在于0~ 5V之间。通过上述处理后,电压信号就改变为了可以直接被单片机AD模块所采集的信号,而这个电压信号也直接反映了切割电机电流值的大小,互相成比率关系。采样电路如图2.3所示。

图2.3 电流值采样电路

2.3.2 整周期采样和自适应算法

对交流电工作电压信号采集,一般会通过其有效值进行下一步计算,其公式为:

I= (1/T)∫T0i2(t)dt (2.1)

由于在计算机软件设计的采集系统中,i(t)是离散数值,故采用式(2.2)进行计算:

I=i(1)2 i(2)2 … … i(n)2n(2.2)

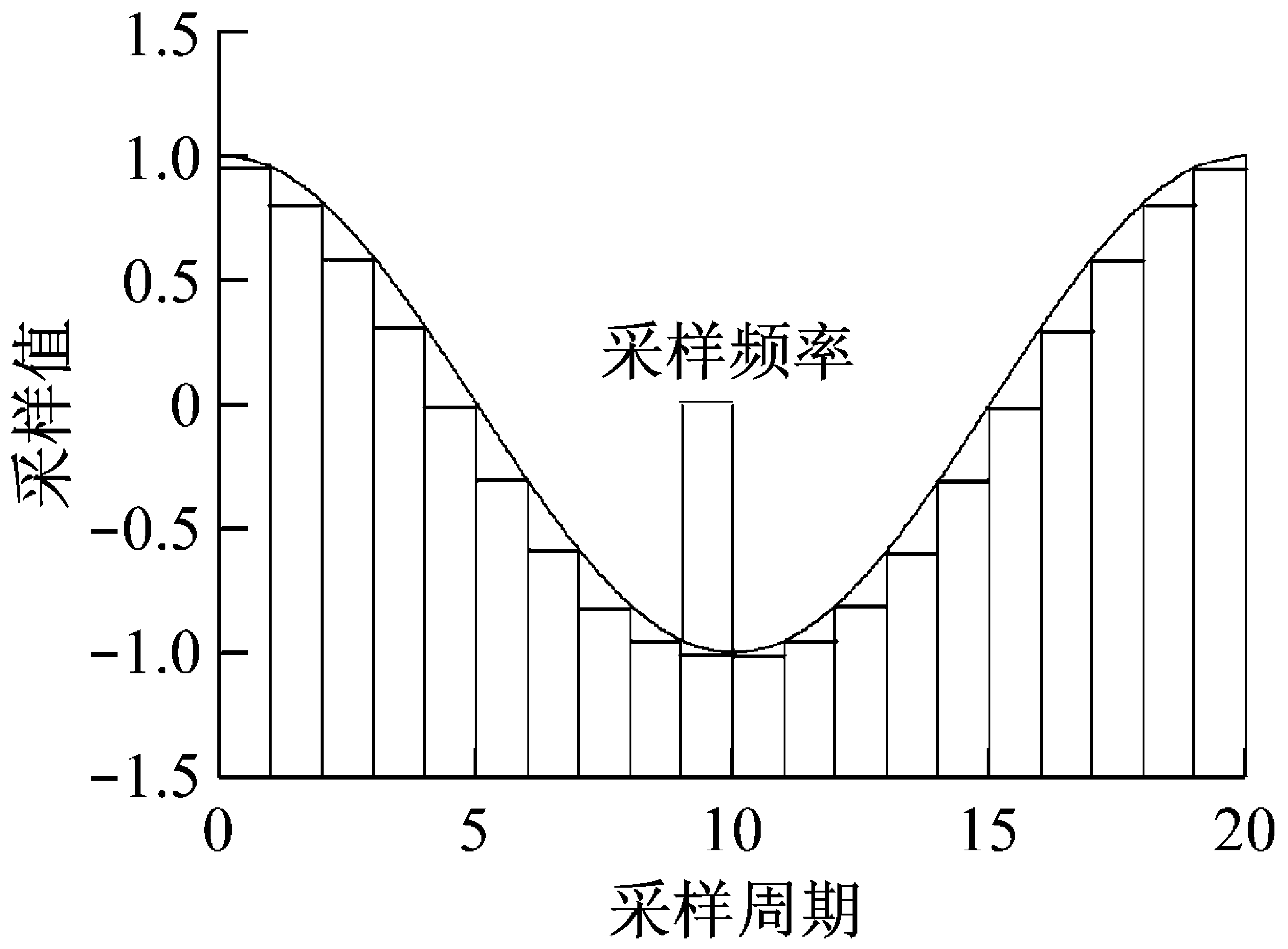

通过整周期采样的方法来实现测量电流有效值,第一步就是要保证时域平均,为了能够使得采样信号充分反映模拟信号的情况,需要在一个工频周期内按同样的间距采样足够多的点数。工作电压的频率是50Hz,程序运行基础的一步是1us,对二者进行比较,以及根据相应的谐波情况,选取一个周期采样20个数据点的方法。对单片机进行汇编语言编程,设置1ms的定时,每次到达指定时间就对数据进行采样,在一个周期内刚刚好采集到20个数据点,这种按相同时间间隔采样整个周期的方法就被叫做整周期采样,如图2.4所示。

图2.4有效值采样示意图

在整周期采样过程中,有一个特殊的优点,就是在采样过程中,可以选取工频信号的任意一点作为起点进行采样,而后对采集到的20个点做出计算,与理论上的有效值计算结果没有什么不同,这样的特点使得整周期采样在测量电路的方式中具有着突出的性能,大大增强了采样的实时性。

可是在测量电路的过程中,由于电阻元件制造的离散型和工作热导致的阻值发生变动往往会对电平的实际提升做出影响,所以需要引入自适应算法以应对这样的情况。自适应算法在实际电平提升过程中,可以将提升的电路电平与提升前的电路电平做差,通过一系列计算最终得到电路电平的实际提升值,整周期采样和自适应算法程序的设计思路是:建立单周期的采样数组,选取采样点,存放采取的数值,再对多个周期内与这20个点相同的采样点做时域平均,得到另外的一个周期采样点。将新采集到的数组做代数相加运算,会得到一个不为零的数值,这个数值就是实际的电平提升值。然后将第一次测得的整周期采样数组分别减去这个实际电平提升值,就得到了可以体现出实际交流信号的数组。将数组中的数值一一带入式(2.2),就可以计算出电流有效值。新改进的算法能够很大程度上削减由元件误差所带来的电流信号误差,使计算结果更加的精准。

2.3.3 电机调速方法

交流电动机的调速方法一般采用改变电流频率或者改变极数的方式改变转速,而直流电动机的调速方法与之比较就要更加的简单了,只需要通过改变串接电阻的阻值大小,就能准确的控制直流电动机的转速,这一特性使得直流电动机在工业上的应用变得极为广泛。

而采用直流电动机作为调速副电机的工作方式是:单片机发出的控制信号直接作用至调速副电机,将通过负反馈机制所测得的电流信号与调速副电机的转速作比较,改变调速电机的转速调整进给速度,反过来控制切割电机的转动速度以及电路中流过的电流量。

通过比较能够发现,使用一种更加有效地电机调速方案是实现全自动铝型材切割机恒功率工作的关键。而直流电机相比于交流电动机具有更突出的调速优点,直流电动机调速不但方便,而且有着优秀的特性曲线,更易于在软件电路板上实现。因此本文主要讲述直流电动机的调速方案。直流电机的调压整流电路如图2.5所示。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: