利用磨机功率比动力学参数分析球磨机研磨作业外文翻译资料

2022-01-06 22:00:02

英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

利用磨机功率比动力学参数分析球磨机研磨作业

V.K. Gupta , Shivani Sharma

印度矿业学院燃料与矿物工程系, Dhanbad 826004, 印度

- 介绍

全世界每年有几十亿吨的金属矿石、矿物、水泥和各种其他固体被用于陶瓷和化学工业中,其在球磨机中受到尺寸缩减的影响。这些材料的比能耗值一般在5-50kwh/吨之间。显而易见,球磨机消耗了大量电能进行研磨作业。因此,确定磨机的各种运行参数的最优值是十分重要的,例如运行转速、研磨体的载荷、研磨体的直径和颗粒的载荷。

球磨机研磨作业的另一项重要任务是在实验室或中试工作的基础上,为球磨机的规模化生产奠定良好的基础。这就需要研究磨机直径对理想粒度分布的颗粒产量的影响。

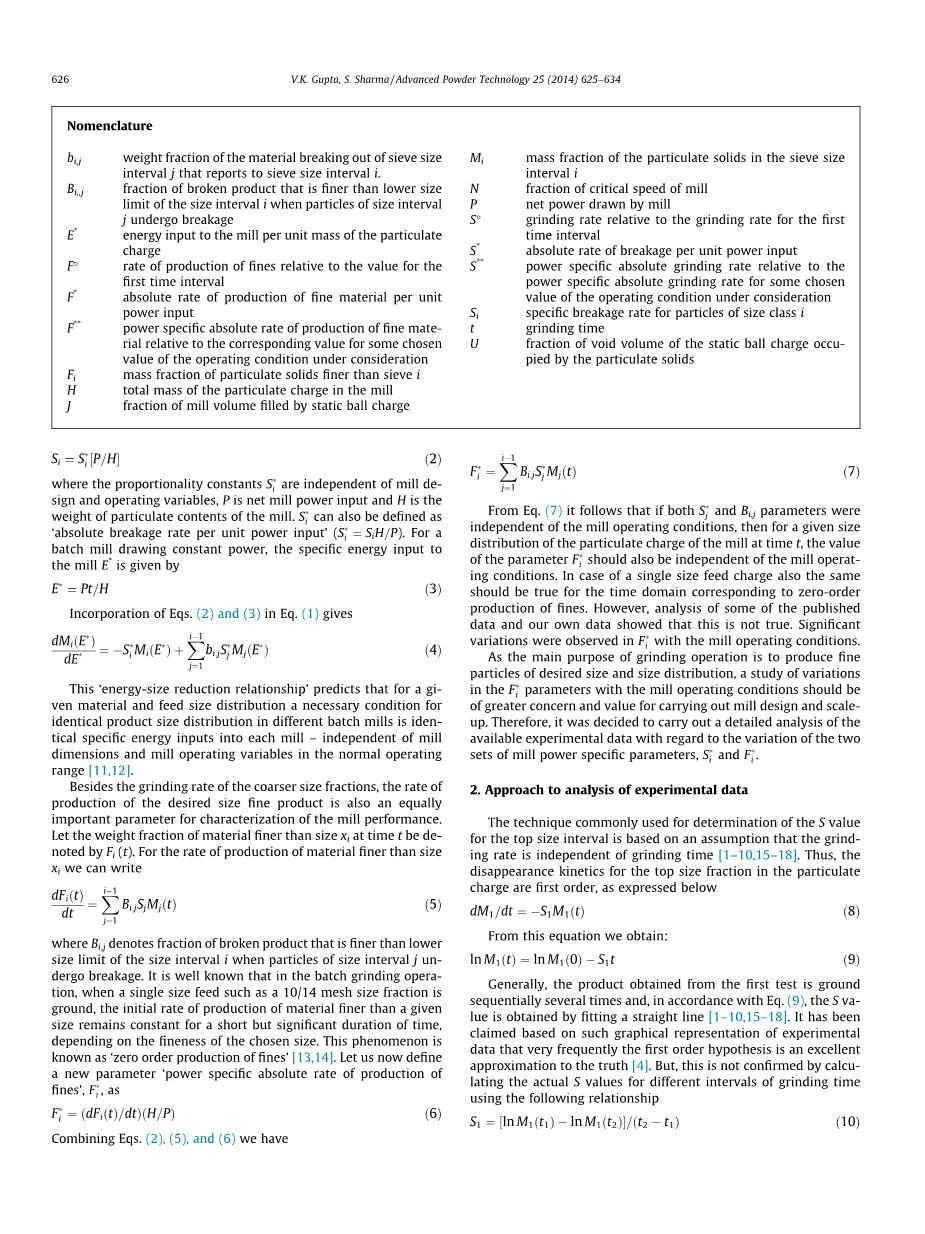

在过去的四十年中,大量的工作已经完成了上述两项任务,使用从人口平衡的考虑推导出的非现象研磨动力学数学模型。该模型基于两组参数:不同粒度颗粒的比破碎率和破碎分布参数。描述间歇磨削动力学的方程为:

式中Mi (t)为筛中颗粒固体的质量分数尺寸区间i(以上筛孔尺寸xi1为界和下筛孔径xi),t是研磨时间,Si是第i类粒度颗粒的比破碎率(材料超出尺寸区间i),bi、j是权重物料破筛率的大小区间为j向筛网粒度间隔i报告。

当比例常数Si与磨机设计和运行变量无关时,P为磨机净功率输入,H为磨机颗粒含量的权重。如果还可以被定义为绝对破损率每单位输入功率(Sifrac14;硅氮= P)。对于间歇式磨机拉拔恒功率时,给磨机输入的比能E*为:

这种“能量-粒度减少关系”预测,对于给定的原料和原料粒度分布,不同间歇磨机中相同的产品粒度分布的必要条件是每个磨机的特定能量输入相同,而与磨机尺寸和正常运行范围内的磨机运行变量无关。

除粗粒度物料的粉碎速度外,理想粒度细产品的生产速度也是表征磨机性能的一个同等重要的参数。设t时刻比Xi细的物料的重量分数用Fi (t)表示,对于比Xi细的物料的产生率我们可以写:

式中Bi,j为尺寸区间j颗粒破碎时,破碎产物的细度小于尺寸区间i的尺寸下限的分数。众所周知,在批量磨削操作中,当一个单一尺寸饲料如网格大小分数10/14,生产材料的初始速率比给定大小保持不变在短但重要的持续时间,根据选择的细度大小。这种现象被称为“零订单生产罚款”。现在,让我们定义一个新的参数“功率比绝对产量的罚款”,Fi,为:

综上可以推导出:

由式(7)可知,如果Sj和Bi参数均与磨机工况无关,则对于给定时刻磨机颗粒荷量的粒度分布,参数Fi的值也应与磨机工况无关。在单一粒度的情况下,进料费用也应同样适用于对应于零阶罚款生产的时域。然而,对一些已发表的数据和我们自己的数据的分析表明,这是不正确的。Fi值随磨机工况变化显著。磨矿作业的主要目的是生产出理想粒度和粒度分布的细颗粒,因此研究Fi参数随磨机工况的变化对进行磨机设计和放大具有更大的关注和价值。因此,决定对现有的实验数据进行详细的分析,两组

功率比参数Si和Fi的变化情况。

- 实验数据分析方法

通常用于确定顶部尺寸间隔的S值的技术是基于研磨速度与研磨时间无关的假设。因此,微粒装药中最大粒径分数的消失动力学为一级,如下式所示:

由此方程可得:

一般情况下,第一次试验得到的产品按顺序接地几次,根据式(9),拟合直线得到S值。基于实验数据的这种图形表示,一阶假设常常是对真理的一个很好

的近似。但是,这并不能通过使用下面的关系计算不同磨削时间间隔的实际S值来证实:

Gupta等人指出,当碎材料从下巴和/或辊破碎机用作饲料的批处理球磨机,普遍都是如此的数据在文献中,磨削率最高的大小间隔不是时间独立的被大多数研究者。实际上,研究发现,间歇磨削数据的初始破碎率较高,破碎时间约为0.5-1 min,破碎率值显著降低,破碎率值随磨削时间的变化具有一定的随机性。没有标准的程序来从这些数据中估计一个唯一的S值。研究人员报告的研磨率值显示出明显的个人偏见。因此,研究人员建立的相关性很可能是错误的。

Gupta等人指出,由于颗粒强度和形状分布的变化,对于破碎后的颗粒装药,在磨削初期的破碎率有较大的变化。这些分布是用于生产颗粒的机器的特性。为了避免上述问题,它已经被建议应该碎材料在测试球磨机一段1 - 2min。立磨碎的材料确保强度和形状分布的粒子在测试期间不进行任何重大的改变。因此,材料的磨削速率(以及破碎分布参数)随磨削时间变化不大。

此外,对已发表的单粒度饲料分批磨削数据的仔细检查表明,在初始0.5 min左右,细粉的产出率要么明显低于,要么高于接下来1 - 2 min中显示的恒定值。因此,如果通过绘制Fi(t)与t的关系来图形化地估计罚款的产出率,那么估计值很可能受到初始异常产出率值的影响。可能提到的罚款的生产速度共同决定的S和B值,进行重大改变的最初阶段由于粒子形状和强度分布的变化,最初的价值变化的速度生产罚款也是可以预料到的。

评估磨削率参数的值和罚款的生产速度是直接工作而分析自己的数据作为测试材料球磨机。因此,两组参数表现出只有非常小的和系统的变化与研磨时间。但是,必须建立适当的准则,以便从其他调查人员的数据中获得所需参数的最可能估计值。通过对破碎料和预磨料的对比研究,决定忽略初始异常值,取观测值或多或少为常数的时间间隔的平均值。为了说明所提出的估计模型参数值的方法,表1和表2给出了两个例子。在这些表格中,没有显示不同时间间隔的研磨速度和细粒产量的绝对值,而是显示与第一次时间间隔观察到的值S和F的相对值,以便直观地了解随时间变化的性质。

- 结果与讨论

为了便于直观地显示不同工况下S*值和F*值的变化百分比,本节的结果分别以标准化的S*值和F*值表示,分别用S**和F**表示。在每种情况下,使用与操作条件的选定值对应的S*和F*值进行标准化。例如,在讨论磨机转速的影响时,对临界转速的50%进行了归一化处理。计算最大尺寸区间的S*值,由i = 1指定。根据顶部尺寸的不同,在大多数情况下,需要为F*参数选择一个合适的粒度上限,其大小从10目到20目不等(Tyler Series: 1700微米,850微米)。所选的尺寸必须比最上面的尺寸要小得多,而且还要能代表典型的理想产品。考虑到这两个因素以及不同细度产品变化趋势的数据分析结果,决定选取100目(150 lm)作为地面产品尺寸上限。因此,F*值的计算使用的数据对应的重量百分比的地面产品通过100目筛网。

3.1磨机转速的影响

3.1.1干法研磨中磨机转速的影响

Kim给出了一台25.4 cm球磨机中石灰岩地面10/14目粒度分数的分批磨削数据(磨速N: 0.5-0.8(临界50-80%);球大小,d: 25.4 cm;球载荷,J: 0.5(对应于静态球荷填充磨机体积的50%;颗粒载荷U: 1.0(对应于静球充注的间隙体积100%填充)。利用这些数据计算了10/ 14目尺寸分数的S*值和100和200目产品的F*值。图1为S*和F*随磨机转速的标准化值S**和F**的变化情况(标准化时分别采用临界转速为50%时的值)。可以看出,S**值和F**值都显著增加,达到临界速度的70%,然后急剧下降。然而,这两个F**值的增加要比S**值的增加多得多。而峰值S**值对应18%的增长,对应200和100目尺寸的F**值分别增长32%和39%。

Fuerstenau给出了25.4 cm球磨机分批磨削7/9目白云石粒度分数的S*值(球尺寸,d: 2.54 cm;球载荷,J: 0.5;四种不同速度下:临界速度53%、60%、70%和90%。该数据如图2所示。可以看出,当磨机转速从53%提高到临界转速的70%时,S**值提高了21%左右。磨机速度的进一步提高导致了S**值的急剧下降。

表1:

对于-48目和-100目石灰石,相对研磨率S为10/14目粒度分数,相对研磨率F为-100目粒度分数,相对研磨时间为Siddique数据。

表2:

对于-48目和-100目白云石,相对研磨率随研磨时间的变化,S为7/10目粒度分数,F为相对研磨率数据。

图1:

在Kim使用的一台直径25.4 cm的球磨机中,对10/14目石灰石进行干磨时,S*和F*的相对值随磨速的变化。

图2:

Variation使用的一台直径25.4厘米的球磨机,干磨7/9目白云石地面时,S** *随磨速的变化。

Variation的图中S**的变化与图1中Kim关于石灰岩的数据相似。

表3:

对于石英、石灰石和两种水泥熟料,55%和70%临界转速下的比功率研磨率随粒度的变化。

Gupta给出了不同粒度的石英、石灰石和两种水泥熟料的粉碎速度随磨速变化的结果。采用29厘米直径的轧机,内建波浪内衬。球装药由1.27、1.90和2.54厘米的球组成。球载荷为J = 0.4,颗粒载荷为U = 1。发表的实验数据的分析磨坊力量与速度的变化表明,在临界转速转矩对应的55 - 70%净功率的轧机仍然几乎不变或增加逐渐与轧机速度8% 。这些数据可用于评价磨削作业的能源效率。为此,我们将能源效率参数定义为临界转速为55%和70%时的功率比磨削率之比[S*(55)/S*(70)]。假设磨机转矩与磨机转速无关,计算了Gupta研究的四种材料的不同粒度分数下该参数的值。表3给出了这些值。根据Herbst和Fuerstenau的S*值与轧机工况无关的命题,所考虑的参数在任何情况下均应取1。但是,从表3中可以看出,这个参数的值从0.79到1.43不等,在大多数情况下都大于1。可以很容易地看出,大于1的数值意味着粒子在55%的临界速度下被粉碎的能量效率更高。此外,仔细查看表3中的数据可以发现,一般情况下,随着颗粒尺寸的减小,临界速度为55%时的能源效率提高。这一事实对于石灰石这样相对较软的材料更为重要,因为即使对于14/20目这样的粗粒度部分,以55%的临界速度研磨也能提高23%的能源效率。然而,对于石英这种硬材料,在55%的临界速度下,10/14目尺寸分数的能源效率要低21%。因此,以较低的速度研磨粗的石英饲料是不可取的。

3.1.2湿法研磨中磨机转速的影响

Kim提供了大量不同工况下10/14目石灰石粒度分数湿磨的数据。湿磨动力学与磨粒粒度分布密切相关。因此,粗(14目:41-63%;200目5.5-11%),中等细粒(14目:63-86%;200目:11-21%;细目:14目:87-97%;选择200目21-32%)的粒度分布规律,研究了在50-80%临界转速范围内,S*和F*参数随轧机转速的变化规律。可以提到的是,虽然所有测试的进料和产品尺寸分布并不相同,但它们非常接近(除了对应50%临界速度的测试)。其他工况为:%固体:60;N: 0.6;U: 1.0, J: 0.5。粗粒度分布的结果如图3所示。可以看出,随着临界磨速从50%提高到80%,10/14目尺寸分数的S**值整体下降37%,200目和100目尺寸对应的两个F**值分别下降29-34%。此外,在50-60%临界转速范围内,S**值下降非常明显,而F**值仅略有下降。

图3:

在Kim用于粗粒度分布范围的25.4 cm直径球磨机中,湿法研磨石灰石(按重量计60%固体)时,S**和F**随磨速的变化。

图4:

在Kim用于中等细粒度分布范围的直径为25.4 cm的球磨机中,湿磨石灰石(按重量计算为60%的固体)的S**和F**随磨速的变化。

图4为中细粒度分布范围(14目:63-86%;200网:11 - 21%)。可以看出,随着轧机转速从50%提高到临界转速的70%,而S**值提高了17%左右,这两个F**

并没有显著提高。

轧机转速的进一步提高导致三个参数值的急剧下降。在细粒度分布情况下,两个F**值的变化趋势与粗粒度和中细粒度的变化趋势相似。然而,我们观察到S**参数曲线的形状与图3和图4所示的S**曲线的形状有很大的不同。在此基础上,得出了在湿磨条件下,只有F*参数才能为轧机的放大和设计工作提供可

靠的依据。

3.2干磨中颗粒载荷的影响

Berlioz在25.4 cm直径的实验球磨机(N: 0.6, J: 0.5, U: 0.2 - 1.6)中研究了颗粒载荷对7/9目天然未破碎白云石粒度分数的研磨率的影响。由于初始研磨率异常高,Berlioz de- sieve size interval 1为7/10目,而不是7/9目。S*和F*值是根据Berlioz报告的实际磨机功率数据计算的。计算F*值时,取100目作为地面产品的尺寸上限。此外,使用对应于U = 1的值对S*和F*值进行标准化。图5为两种能量比参数的归一化值随粒子载荷U的变化情况,从右向左移动时,S**值在U = 1时保持不变,F**值在U = 0.8时保持不变。在这些极限之外,S**和F**的值都在不断减小,直到U值为0.2。但是,S**值总体下降0.54,明显高于F**值总体下降0.38。这些结果表明,随着U值的减小,破碎分布函数变得越来越细。因此,与功率比绝对破碎率相比,功率比绝对破碎率并没有降低多少。

图5:

Variation用25.4 cm直径球磨机7/10目白云石干地面S*和F*相对值随颗粒载荷的变化。

通过在两种不同的磨速

全文共6354字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1987]