基于深度学习的薄壁加工工艺系统动力学建模开题报告

2020-02-18 20:02:55

1. 研究目的与意义(文献综述)

1.1 研究意义与目的

工业4.0和中国智能制造2025的提出,掀起了中国制造业改革与创新的热潮,数字化、智能化和无人化已经成为制造业发展的风向标。我国积极参与和融入第四次工业革命,高歌猛进,涌现出一大批先进科技领头人物和智能化装置与设备,从军工到民企,在智能制造领域都取得了巨大的进步。伴随着工业技术的进步,薄壁零件加工的相关技术也愈来愈成熟,但是还是存在不少难点有待突破。薄壁零件因其薄而轻,形状不易约束,自身刚性小,稳定性差,易发生变形,易受加工参数、刀具种类、刀具形状、走刀方式、加工路径、机床振动、切削力、残余应力和切削热等因素的影响,使得其加工难度一直居高不下,但其在国防工业、汽车工业、航空航天等领域有重要作用,故成为各国研究的热点之一。在生产加工上,主要问题是加工效率低、表面质量差和变形。为满足工业需求,必须从根本上采用一些措施和方法加工效率和加工质量。薄壁零件数控加工工艺的优化方法,多通过后续的误差检测与补偿,利用手工打磨、实时变形校正工序予以完善加工工艺[1]。从加工过程上分析,影响加工质量的主要因素是加工过程中整个加工工艺系统的振动和切削力[2],而振动和切削力确实不易受控制、不易分析和解决的。正因如此,薄壁零件的加工已经成为世界工业加工领域一座难以逾越的高峰。掌握这类复杂零件的尖端制造技术有助于提升我国整体的工业制造水平,提升国际竞争力和综合国力。

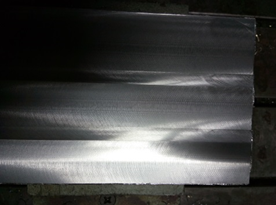

图1.1 工件加工表面质量

2. 研究的基本内容与方案

1.2.1铣削力模型构建

目前,国内外铣削力模型大致分为三类,分别是基于实验的半经验模型、基于机械力学模型的半解析法、基于切削理论的解析建模法和基于有限元分析的仿真建模法,本文中只叙述前三种模型。

1.2.1.1基于实验的半经验模型

该模型主要是基于大量实验数据,通过不断的试验,建立起与切削参数有关的解析式,此种方法建立的解析式可以是标准的数学解析式,也可以是神经网络等模式。如王福吉、朱浩杰等人的基于bp神经网络结果数据和切削力层合叠加理论建立的cfrp多向层合板铣削力预测模型[6];altintas[7]的考虑刃口系数的线性模型等。

1.2.1.2基于机械力学和切削理论的模型

前者通过将铣刀螺旋切削刃沿轴向离散成若干切削微元,同时根据切削力的产生机理,建立微元切削刃上的受力模型,然后沿轴向积分得到瞬时铣削力[8];后者通过研究切削过程中的力学机理,通过分析剪切角对切削加工的影响、剪切应力的分布情况、切削层截面形状与刀具旋转角之间的关系、刀屑之间的摩擦关系来计算铣削力的大小[9]。如tsai和sutherlanc等在考虑加工过程中刀具旋转偏也和刀具变形的基础上,假设单位切削力系数为常数,建立了铣削力模型[10-11]。

3. 研究计划与安排

1-2周 阅读文献,外文参考资料阅读量不少于10万印刷字符;学习有关机械学习的相关知识。

3-4周 完成开题报告和英文文献翻译。

5-8周 建立薄壁加工工艺系统动力学理论模型用,matlab编写模型程序。

4. 参考文献(12篇以上)

参考文献

[1]尹子兵.薄壁零件数控加工工艺优化方法[j].内燃机与配件,2018(23):124-125.

[2]s. ratchev, s. liu, w. huang, a.a. becker. an advanced fea based force induced error compensationstrategy in milling[j]. international journal of machine tools amp;manufacture 46 (2006) 542-551.

[3]马振.铣削加工过程中振动状态的识别与溯源[d].华中科技大学,2017.