42t-33m门座式起重机整体与象鼻梁结构参数化设计毕业论文

2020-02-19 19:19:13

摘 要

随着现代化工业的飞速发展、生产规模的不断扩大,市场对起重运输机械的要求也越来越高,这就对起重机的设计提出了更高的要求。门座式起重机作为起重机的一个工种,具有工作性能良好、通用性较强、作业高速灵活、自身性能安全可靠等优点,是当前时期国内一些主要港口中,数量最多、使用频率最高的电动装卸机械设备[3]。对于起重机而言,现有的传统的设计方法不论是在设计水平还是设计效率等方面,都难以满足高速发展的现代化工业的生产需求[1]。起重机设计需要采用更加先进快速的设计方法和手段,以便达到最大程度的缩短设计周期、简化设计过程并使其变化更加灵活、提高整机的性能,从而推动这个起重机设计行业和现代化工业的发展。

因此,本课题“42t-33m门座式起重机整体与象鼻梁结构参数化设计”,以门座起重机作为研究对象,重点在于门座起重机象鼻梁结构的设计。以三维设计软件Solidworks为建模工具建立三维模型,以Visual Basic 6.0 作为开发语言,通过相关接口程序和编程语句实现对所建模型的参数化控制,从而达到快速设计、缩短设计周期、优化起重机结构的目的。具体内容如下:

- 阐述国内外门座起重机的发展现状以及参数化设计技术在起重机上的运用状况,并且说明该课题的研究意义;

- 以42t-33m门座起重机金属结构作为研究对象(本人主要负责象鼻梁部分),基于三维建模软件Solidworks,设计、简化并构建象鼻梁的三维模型。

- 基于Visual Basic 6.0,通过编程语句实现VB与Solidworks的连接,实现用程序控制象鼻梁相关尺寸的改变,达到参数化的目的。从而实现了门座起重机整机金属结构尺寸的参数化,力求避免繁琐重复的设计与计算,缩短设计周期。

- 从同组组员处,通过变尺寸的方法获得能与自己所建机构进行装配的其他工作结构的三维模型,通过施加相关配合,完成整机装配。再用ANSYS的workbench协同仿真环境对所装配的整机三维模型进行有限元分析,判断整机结构是否合理

关键词:参数化设计,门座式起重机金属结构,象鼻梁结构,三维建模,有限元分析

Abstraction

With the rapid development of modern industry and the continuous expansion of production scale, the market demand for lifting and transporting machinery is getting higher and higher, which puts higher requirements on the design of cranes. As a kind of crane, the portal crane has the advantages of good working performance, strong versatility, high speed and flexible operation, and safe and reliable performance. It is the electric handling equipment with the largest number and the highest frequency of use among some major ports in China. For cranes, the existing traditional design methods are difficult to meet the production needs of high-speed modern industrial development, both in terms of design level and design efficiency. The crane design needs to adopt more advanced and rapid design methods and means, which has promoted the development of the crane design industry and the modern industry by minimizing the design cycle, simplifying the design process and making the changes more flexible and improving the performance of the whole machine.

Therefore, the subject "parametric design of 42t-33m portal crane and elephant trunk bridge structure", with the portal crane as the research object, the focus is on the design of the portal crane nose bridge structure. The 3D design software Solidworks is used as the modeling tool to build the 3D model. With Visual Basic 6.0 as the development language, the parameterized control of the built model is realized through relevant interfaces and programmatic statements, which has achieved rapid design, shortened design cycle and optimized crane structure. the goal of. The details are as follows:

(1) Explain the development status of the domestic and foreign gantry cranes and the application status of the parametric design technology on the crane, and explain the research significance of the subject;

(2) Taking the metal structure of 42t-33m portal crane as the research object (I am mainly responsible for the trunk and nose beam part), based on the 3D modeling software Solidworks, design and construct the 3D model of the trunk bridge.

(3) Based on Visual Basic 6.0, realize the connection between VB and Solidworks through programming statements, realize the variable size of the trunk and nose, and achieve the purpose of parameterization. Thereby, the parameterization of the metal structure design of the portal crane is realized, the complicated design and calculation are avoided, and the design cycle is shortened.

(4) The finite element analysis of the established three-dimensional model of the trunk bridge by the simulation of Solidworks's own module makes the model structure meet the requirements reasonably and completes the assembly of the portal crane.

Key words: parametric design, portal crane’s metal structure, elephant trunk bridge, three-dimensional modeling, Finite element analysis.

摘要 I

Abstraction II

第一章绪论 1

1.1门座起重机发展现状及发展趋势 1

1.1.1门座式起重机的发展现状 1

1.1.1.1国内发展现状 1

1.2起重机三维设计及参数化发展 3

1.4与课题相关的国内外研究现状 3

1.3 课题研究目的、思路及意义 4

1.3.1研究目的 4

1.3.2研究思路 4

1.3.3研究意义 5

第二章 门座起重机总体设计 6

2.1性能参数确定 6

2.2臂架结构尺寸确定 6

2.3臂架全幅度范围变化内的水平落差校核 8

2.4全幅度水平速度校核 9

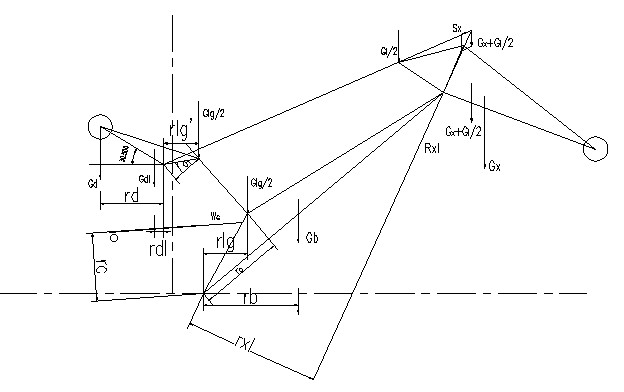

2.5吊重不平衡力矩校核 10

2.6杠杆活对重臂架自重平衡系统 11

2.7数据汇总 13

第三章 象鼻梁的结构及参数特点 14

3.1确定门座起重机主要工作机构和金属结构 14

3.2象鼻梁结构简介 14

第四章 参数化建模与程序开发 15

4.1参数化结构模型建立 15

4.1.1明确主要设计参数 15

4.1.2结构参数化模型建立 15

4.2结构参数化程序开发 16

4.2.2参数化开发 16

4.2.3Visual Basic编程语句 19

4.2.3参数化结果分析 22

第五章 有限元分析 27

5.1有限元理论 27

5.2模型装配 27

5.3有限元分析 32

5.3.1有限元分析过程 32

5.3.2材料特性 33

5.3.3有限元分析结果 33

第六章 环保经济性分析 34

6.1经济性分析 34

6.2环保性分析 34

第七章 总结与展望 35

7.1工作总结 35

7.2难点及不足 35

7.3课题展望 35

参考文献 37

致谢 38

第一章绪论

1.1门座起重机发展现状及发展趋势

1.1.1门座式起重机的发展现状

1.1.1.1国内发展现状

在我国现代化工业迅猛发展的今天,对于各类起重运输机械的需求也在不断攀升。当前,我国对于起重机的研发制造投入很大精力,也拥有了不俗的实力。目前在起重机领域,对于小吨位起升量的起重机方面的研发、制造与生产,我国在国际市场上已经占有一席之地并且逐步领先。但是对于大吨位起重量的门座式起重机,我们还没有特别高超的技术水准和特别突出的研究成果,尚且无法与其他发达国家匹敌。为了提升设计水平和设计效率,逐步赶上发达国家的步伐乃至超过发达国家,我们必须加快改进现有的传统的设计方法,寻求更为先进的设计思路。

我国对于门座式起重机的研究开发还停留在较为表面的层次,对于涉及核心机构的研究与探索还不够。我们对于一些材料的使用以及一些工作机构的结构简化等方面考虑的不够周到,未能掌握到一些由国外企业垄断的关键技术。这些问题使得国内起重运输机械行业的发展不够快速,难以适应市场需求的快速更新和复杂变化。

1.1.1.2国外发展现状

欧洲与美国等国家的门座式起重机的设计、生产与制造技术水平整体上代表了国际先进水平。国外的门座式起重机设计在起重机金属结构方面的研究走在了前面,他们采用薄壁型材料和异型钢,以及各种高强度低合金新材料作来建造起重机,在改善受力的同时增强承载能力。国外的门座式起重机不仅仅是在不断追求大吨位,同时还在追求结构的紧凑美观、简洁和易于拆装。其设备的强稳定性也是值得国内企业学习借鉴的,更重要的是它们在所生产的大吨位门座式起重机上安装的全球定位系统,可以实时追踪监控,售后服务完善[1]。

日本现有生产制造商所掌握的门座式起重机研发与制造技术还无法与欧洲和美国相媲美,但是因为日本人严瑾认真的工作态度,其设计生产的起重机大多十分精细,做工优良,值得我们学习借鉴。

1.1.2门座式起重机的发展趋势

随着门座起重机被越来越广泛的使用到各类现代化生产运输过程中,以及高速发展的现代工业不断要求扩大生产规模、实现自动化,国内外的门座起重机都面临着如何寻求新发展、新技术和新进步的难题。针对上述发展问题,国内外的门座式起重机主要呈现以下发展趋势;

- 降低产品的生产成本[1]

门座式起重机作为一种通用的起重运输机械,其设计、生产与制造过程有着极其相似的过程。处在同一区域的不同生产者,其掌握的设计制造技术水平往往差距不大,如果某一厂家能在保证各方面性能达到要求的前提下降低生产成本,就能在同类竞争者中占据优胜地位。此外,降低了生产成本,将更多的资金投入研发过程,将推动技术水平的不断进步,以及机构的优化创新。

- 面向大型化、高速化和专用化发展[1]

在快节奏的当今社会,各方面的压力都与日俱增,不论是生活方面还是生产制造方面,大家都在追求高效率。推动门座式起重机向着大型化、高速化和专业化的方向发展,有利于提高相关工作场所货物装卸的效率,节约不必要的成本支出,提高企业收益的同时带动全行业的利润上涨。

- 提高产品的自动化、智能化和数字化程序[1]

将人类从繁重的手动劳作中解放出来已经不是什么新鲜的话题,如今人们更是在探索如何利用更加智能的技术让科技代替人力,已达到更加精准工作的目的。先进的电子技术、机械设计技术以及计算机技术,正在推动起重机产品的自动化、智能化、数字化发展,这使得起重机的生产制造乃至使用、检测过程都能更加精确且节省人力。

- 采用仿真与虚拟设计技术[1]

国内外的设计研发工作者都在探索更为先进的设计方法,仿真与虚拟设计技术无疑是其中的代表。该类研发方法能够在设计过程中直观的观察到起重机的各个结构,模拟各类工况下所设计的起重机的受力等情况,可以在早期发现问题并加以弥补,相比传统的设计方法更加合理。

1.1.3总结

就目前而言,国内外起重机的发展都呈现良好的、积极向上的态势。各个国家的设计研发者都在寻求更加符合现代工业发展模式的门座式起重机设计方法,以期成为门座式起重机设计领域的领头羊。我国也应当顺应发展潮流,在充分认识到自己的能力水平的情况下力求向着大型化、高速化和专用化等方向发展,实现自动化、智能化、数字化设计设计生产制造模式。

1.2起重机三维设计及参数化发展

近年来随着三维设计技术的发展和日益完善,三维设计系统平台已经逐渐代替了传统的二维设计系统。而三维设计所具有的一个最为普遍的特点就是参数化,参数化设计使得整个设计过程不再只是针对一个特定零件或是结构的模型建立,而是形状相似的一个尺寸系列的零件或是结构甚至是装配体的模型建立。参数化的设计思想使得三维设计比之二维设计更具有实际应用性,更具有深入研究性,更具有发展潜力。门座式起重机作为一种结构上均较为相似的运输机械,采用参数化的设计方法可以实现结构的系列化设计,这将使得起重机的设计过程大为简化。

就目前的参数化设计研究而言,主要局限在零件和简单装配体的参数化、系列化、标准化等方面,例如紧固件、齿轮副等。探索三维参数化设计在钢结构以及更加复杂的机械结构方面的应用具有重要意义[2]。

1.4与课题相关的国内外研究现状

国内外有关起重机参数化设计的研究有很多,前人的工作应经硕果颇丰。太重滨海重型机械有限公司技术中心的张波和张浩,做了基于Solidworks的门座起重机大车平衡梁三维参数化设计研究;上海工程技术大学 机械工程学院的赵一帆、沙玲、朱毅,做了基于Solidworks的起重机参数化设计与管理系统开发的研究;太原科技大学 机械工程学院的银行、马卓、姚峰林等,做了基于Solidworks的通用双桥梁式起重机小车参数化设计。外国学者Oxman.Rivka做了参数化思维的研究,给了后人更多的思考方向。前人的研究为起重机参数化设计发展奠定了坚实的基础,为人们打开了了快速设计的大门,为缩短设计周期和产品更新时长提供了可能。

1.3 课题研究目的、思路及意义

1.3.1研究目的

本课题的目的是利用三维建模软件Solidworks、可视编程软件Visual Basic6.0完成42t-33m门座式起重机整体与象鼻梁的结构建模与二次开发。以此为例探索参数化设计的相关知识与开展过程,从中寻求起重机设计的新方法、新思路,以弥补传统设计方法存在的缺陷与不足,推动起重机设计向着更加高效快速和环保节能的方向发展。

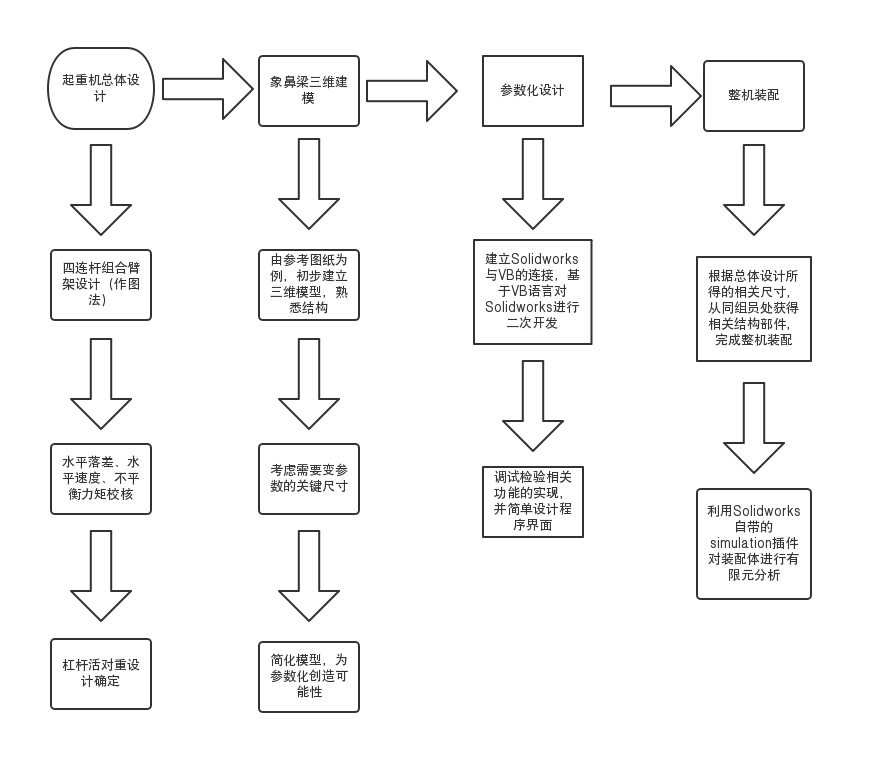

1.3.2研究思路

1.3.2研究思路

图1.1 设计思路流程图

1.3.3研究意义

门座式起重机作为起重运输机械的一个类别,其同种机械在整体结构上具有高度的相似性;而作为非标准机械,为实现不同功能、适应不同工作环境,每台门座式起重机又有其各自的特点和不同。在传统的起重机设计方法下,每次设计一台起重机就需要绘制起重机整机和各个主要工作机构的设计图纸、建立三维模型、对各个工况下起重机的安全性能进行校核。这就使得设计周期太长、效率低下,不适用于也不利于起重机市场的高速发展。如果能够实现起重机各部分结构的参数化设计,通过若干关键尺寸的变化来改变整机的结构,就能大大缩短设计周期、提高设计效率,满足更新换代快速的起重机市场的需求。此外,快速设计还有利于起重机结构的优化发展,推动起重机结构朝着更加合理简洁的方向发展,推动行业进步[3]。

第二章 门座起重机总体设计

2.1性能参数确定

本次设计课题为“42t-33m门座式起重机整体与象鼻梁结构参数化设计”,由此可知所设计的门座起重机的起重量和最大幅度分别为42t和33m。由设计任务书可知,起重机的起升高度范围是:轨上30m、轨下14m;变幅范围是10m-33m;工作级别:起升M7、变幅M7、回转M7、运行M4;工作速度:起升35m/min、变幅:50m/min、回转1.25r/min、行走:26m/min;风压:qⅠ=20m/s、qⅡ=35m/s、qⅢ=50m/s;轮压:lt;500KN;轨距’基距:10.5m’10.5m;起重机的门腿净空高度:≥6.5m;局部回转半径:≤8.2m。

2.2臂架结构尺寸确定

臂架系统在门座式起重机中的主要作用是实现目标货物的升降与移动等位置变化,目前门座式起重机所采用的臂架形式主要有两种:单臂架形式和组合式臂架形式[4]。采用单臂架形式的起重机,其整体结构大多较为简单,机型偏小,制造与安装过程比较方便,但是有如下几点不足之处:1)采用单臂架形式的门座式起重机,其臂架下端往往无法预留足够的空间,在使用时多有不便;2)单臂架形式的起重机需要采用钢丝绳进行补偿,所需要悬挂的钢丝绳长度较大,对装卸搬运作业的开展有不利影响,而且会使得臂架部分的布置较为复杂。组合式臂架能够在一定程度上弥补单臂架系统的不足之处,因此在门座式起重机中得到广泛应用。

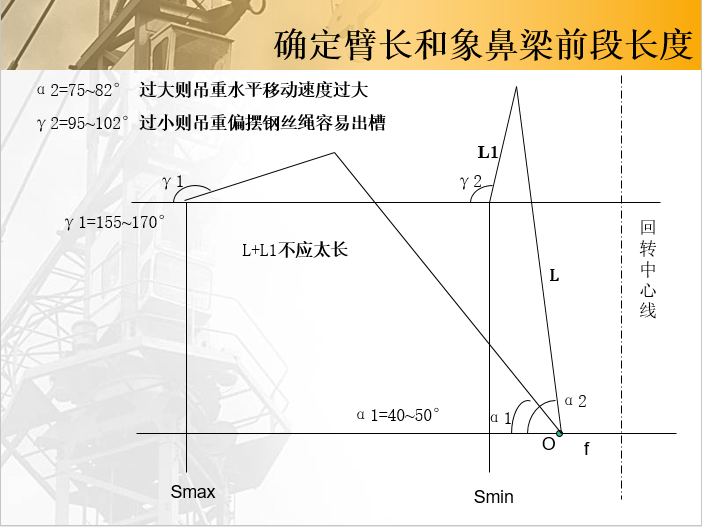

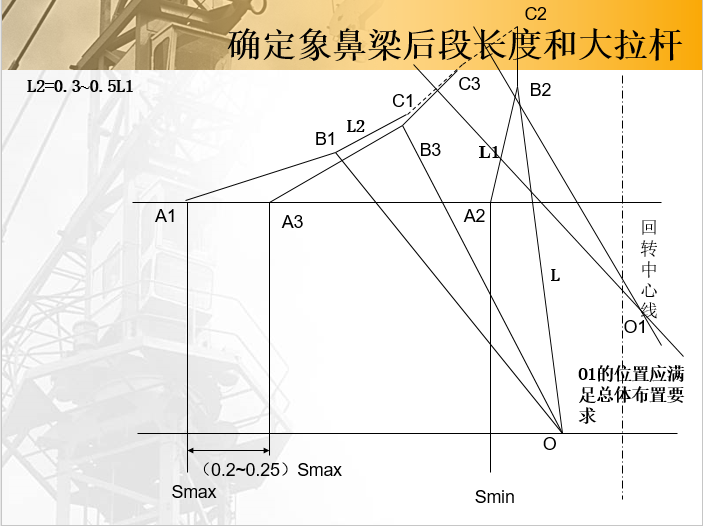

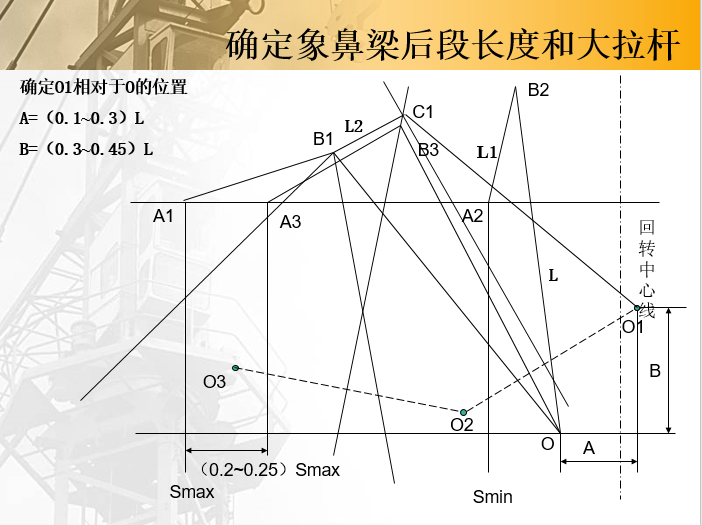

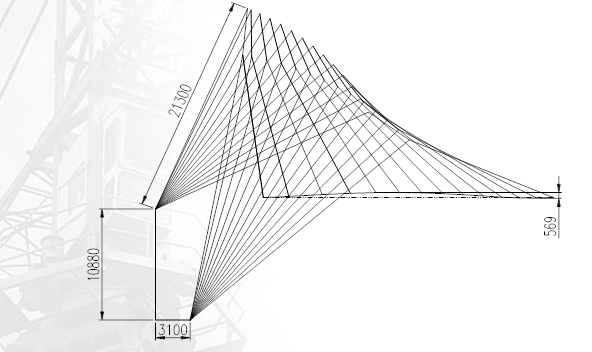

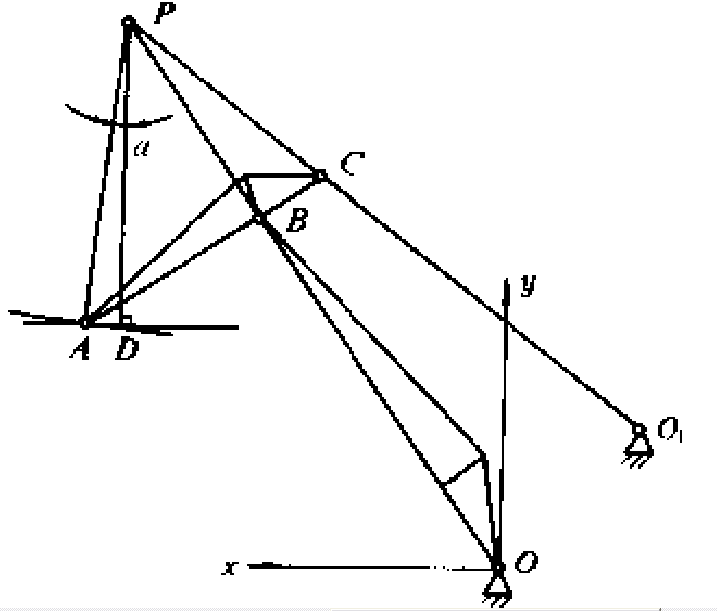

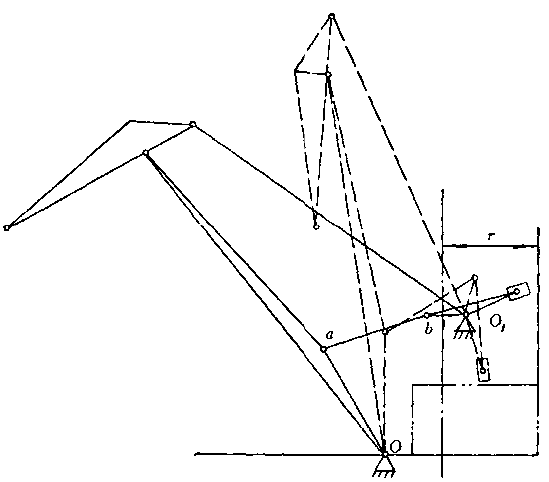

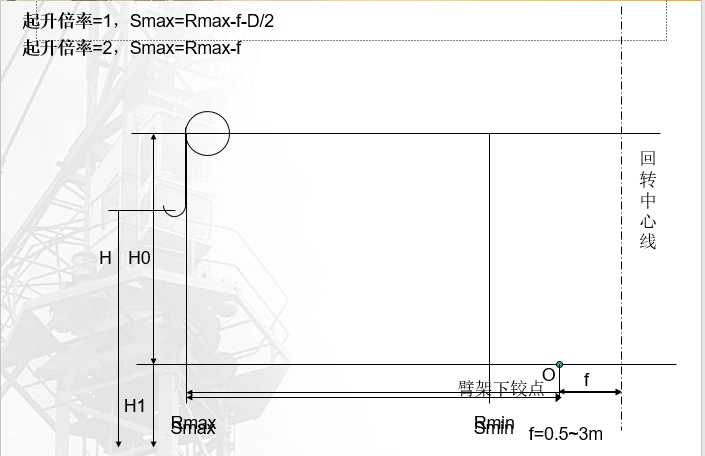

根据任务书给出的起重机性能参数,结合相关尺寸要求与角度变化限定范围,利用作图法依次确定:1)臂架下铰点距离回转中心线的长度;2)臂架长度、象鼻梁前段端长度3)象鼻梁后段长度和大拉杆长度。具体实施如图所示:

根据任务书给出的起重机性能参数,结合相关尺寸要求与角度变化限定范围,利用作图法依次确定:1)臂架下铰点距离回转中心线的长度;2)臂架长度、象鼻梁前段端长度3)象鼻梁后段长度和大拉杆长度。具体实施如图所示:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: