42t-33m门座式起重机整体与平衡梁结构参数化设计毕业论文

2020-02-19 19:19:47

摘 要

随着起重运输机械越来越广泛的应用于国民建设的各个领域,对起重机的设计也有了更深层次的要求,要求起重机的设计和制造能够快速广泛的适应市场。本文针对国内外港口起重机的发展现状,进行门座起重机的整体设计,然后利用SolidWorks三维建模软件建立门座起重机的平衡梁的模型,并通过VB实现模型的参数化,通过改变变量参数,来改变平衡梁的相应尺寸从而达到重建模型的效果。最后进行起重机的参数化结构装配,并利用ANSYS Workbench进行有限元分析。

本课题的特色在于通过调用SolidWorks内部的API函数对平衡梁参数化模型进行驱动,达到通过改变参数可以得到不同尺寸的平衡梁模型的目的,有效缩短设计制造周期;并成功通过有限元分析软件将起重机的三维建模与有限元分析紧密结合进行了初步尝试。

关键词:参数化;整体设计;三维建模;有限元分析;门座起重机

Abstract

With the lifting and transportation machinery more and more widely used in the various fields of national construction, the design of the crane also has a deeper level of requirements, the crane design and manufacturing can quickly and widely adapt to the market. This topic in view of the current situation of the development of port crane at home and abroad, the integral design of the portal crane, and then using the SolidWorks 3 d modeling software to establish the balance of the door crane beam model, and through the VB technology implementation model parameterization, by changing the parameters of the variable, to alter the balance beam size accordingly to achieve the effect of reconstruction model. Finally, the parameterized structure of the crane is assembled, and finite element analysis is carried out by using ANSYS Workbench.

The feature of this project is that the parametric model of the balance beam can be driven by using the API function inside SolidWorks, so that the balance beam models of different sizes can be obtained by changing the parameters, and the design and manufacturing cycle can be effectively shortened. Finally, a preliminary attempt is made to combine the 3d modeling of the crane with the finite element analysis by using the finite element analysis software.

Keywords: portal crane; Overall design; 3d modeling; The parameterized; Finite element analysis

目录

第一章 绪论 1

1.1课题的研究目的和意义 1

1.2国内外研究现状分析 1

1.2.1国内研究现状 1

1.2.2国外研究现状 2

1.3课题的研究内容 2

第二章 门机总体设计 4

2.1主要设计参数 4

2.2 臂架系统结构尺寸 4

2.3全幅度水平落差校核 8

2.4全幅度水平速度校核 8

2.5吊重不平衡力矩校核 9

2.6杠杆活对重法臂架自重平衡系统 9

2.7平衡系统的校验 10

2.8数据汇总 12

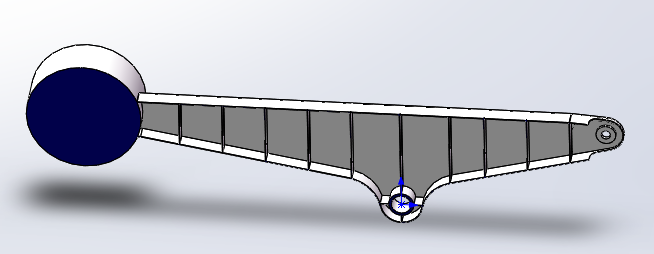

第三章 平衡梁的结构 15

3.1起重机金属结构选型 15

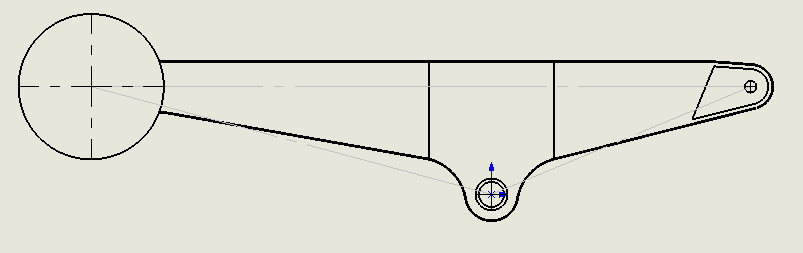

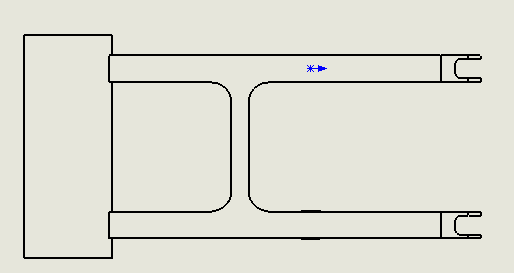

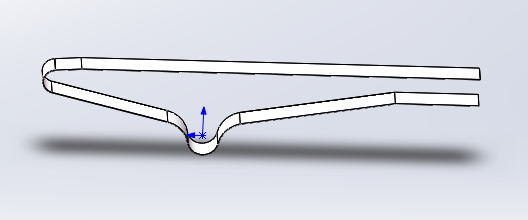

3.2平衡梁结构简介 15

3.2平衡梁简要受力分析 16

第四章 参数化模型建立与程序开发 17

4.1结构参数化模型建立 17

4.1.1建模工具——SolidWorks简介 17

4.1.2明确主要设计参数 17

4.1.3结构参数化模型建立 18

4.2结构参数化程序开发 21

4.2.1 VB简介 21

4.2.2基于VB的二次开发简介 21

4.2.3参数化开发 22

4.2.4参数化结果分析 29

第五章 有限元分析 32

5.1 有限元理论 32

5.2模型装配 32

5.3有限元分析 33

5.3.1 材料特性 33

5.3.2划分网格 34

5.3.3添加载荷和施加约束 34

5.3.4结果分析 35

第六章 环保经济性分析 35

6.1设计成本分析 36

6.2优化方案简介 36

6.3环保经济性分析汇总 36

第七章 总结与展望 37

7.1工作总结 37

7.2难点及不足 37

7.3课题展望 37

致谢 38

参考文献 39

附录 40

程序代码 40

第一章 绪论

1.1课题的研究目的和意义

起重机作为物料的搬运、装卸的辅助出产设备和一些生产过程和工艺操作所必需的机械装备,被越来越广泛的应用于国民经济建设的各个领域。起重机在实现生产机械化、自动化,改善物料和产物的搬运装卸条件,提高劳动效率等方面发挥着重要作用。不论是钢铁、冶金、煤炭和建筑建材等传统大型加工行业,还是海洋开发、火箭发射和宇宙航行等新兴行业,都离不开起重机的作业。在这些国民支柱行业中,起重机已经成为主要的生产力元素,成为了机械化流水作业的基础。

门座起重机作为一种具有代表性的旋转运动式起重机,由起升、变幅、旋转和运行四大机构组成。门座起重机伸臂较长,有较大的变化幅度和起升高度,因而具有良好的工作性能;门座起重机能够根据货物类别来选择不同的吊具,因而具有很强的通用性;门座起重机的门架高达,能够满足地面车辆的通行要求,具有良好的机动性能。门座起重机在港口码头、建筑工地、水利水电和船舶施工等场所被普遍用来装卸货物,是不可或缺的一部分。

起重机的设计制造,从一个侧面反映了一个国家的工业现代化水平。近年来,我国的机械行业迅速发展,机械化、自动化程度不断提高,对起重机的设计制造要求也有了更高的要求,传统的设计方法已经难以满足当前机械发展要求。本课题以SolidWorks作为三维设计平台,通过调用SolidWorks API接口,利用VB完成平衡梁的参数化模型驱动,实现平衡梁的三维模型的自动调整,大大缩短了起重机的研发周期,有利于起重机的结构优化设计,将设计人员从重复繁杂的设计生产任务中解脱出来,有利于新产品的研发和设计。本课题具有现实意义。

1.2国内外研究现状分析

在起重机的传统设计制造方法渐渐不能满足机械发展要求的背景下,国内外的相关研究人员将参数化技术应用到了起重机的设计制造上,并在这方面取得了很多重要成果。

1.2.1国内研究现状

虽然我国是一个港口大国,对起重机的需求也很大,但国内的起重机设计技术相比于国外而言起步比较晚,因此有许多方面还有待完善。例如尽管CAD技术已经在起重机行业得到了普遍运用,但问题是在起重机的设计方面应用的水平和程度还存在很大的差异。相当一部分用户还停留在传统的单机设计中,设计和计算靠手工完成,进行相似产品设计和开发时,需要进行很多重复性的工作,浪费不必要的时间。同时国内起重机的参数化研究也取得了重大突破,许多科研院校和企业在起重机的参数化设计、参数化建模、参数化仿真等方面进行了研究,也获得了成果。在起重机设计方面,大连理工大学的苗明教授团队在流动式起重机伸缩臂的参数化设计方面进行了深入研究,并开发了一套参数化设计系统[1],该系统不仅实现了伸缩臂架在创建模型和受力分析方面的参数化,也在此基础上进行模型的静力分析和模态分析。在起重机仿真方面,武汉理工大学的刘志平教授团队利用参数化仿真技术建立了一个专用的门座起重机富余承载能力分析平台[2],在这个平台里,设计人员只要输入门座起重机的相关参数,系统便可以对起重机的富余承载能力分析。

1.2.2国外研究现状

国外起重机的发展起步较早,到现在已经发展到了相当成熟的地步,可靠性和安全性都经过了市场的检验,在世界起重机市场占据很大的份额。并且随着计算机的发展,国外许多起重机制造商也成功应用计算机技术实现了起重机的模块化参数化设计,提高了起重机的更新研发速度。为了满足世界市场不断增长的起重机需求,适应市场的多样性和变化性,以及满足部分个性用户的要求,国外许多起重机企业之间相互合作,相互协调,走向了模块化,组合化,系列化和标准化的道路,使零部件、机构和整机之间的参数化装配、能力分布能够达到最佳的效果。以德国德马格公司为例,将模块化设计引入起重机的设计中,成功将标准起重机改为模块化设计[3],与单件设计相比,这样不仅可以降低成本,同时也提高了通用化程度。

1.3课题的研究内容

通过完成对国内外起重机的金属结构和参数化设计等课题的相关文献检索,以SolidWorks软件和VB编程语言以及相关力学理论为手段,对起重机平衡梁的参数化进行研究。本课题的主要研究内容有:

1.按照给定的MQ4233门座式起重机的设计参数,完成起重机的总体设计与校验工作。主要包括起重机工作机构和金属结构的形式的确定、臂架系统的设计与校核和臂架平衡系统的设计与校验。

2.根据给定的平衡梁二维图纸,并结合实际对平衡梁的结构进行简化,在SolidWorks上建立平衡梁的三维参数化模型。利用VB语言编写参数化设计程序,并对SolidWorks系统进行二次开发,建立起重机平衡梁结构的参数化系统。

3.进行门座起重机的整机装配,并对其进行有限元分析。

第二章 门机总体设计

门座起重机主要包括上部旋转和下部运行两个部分,由变幅机构、起升机构、回转机构和运行机构等四大部分组成,通过这四个机构的协调工作来实现物品的起升和转移,并且根据实际工作需要,可以通过轨道将起重机整体从一个地点运行到另一个地点。

2.1主要设计参数

起重机的设计参数是起重机的工作性能指标,主要包括:

(1)起重量

起重量即为额定起重量,是起重机在正常工作条件下所能起升的最大净起重量。本课题的起重机 的取物装置采用的是吊钩,起重量为42t.

(2)起升高度和下降深度

起升高度是吊钩的最高位置到起重机支撑面的垂直距离;下降深度即起重机支撑面到吊钩的最低 工作位置的距离。本课题所用起重机的轨上高度为30m,轨下高度为14m。

(3)幅度

幅度代表了起重机的工作范围,是吊钩到转台回转中心线的距离。本课题的最大幅度是33m,最 小幅度是10m。

(4)尾部回转半径

尾部回转半径是活对重最外边缘到回转中心线的最大距离。本课题的尾部回转半径最大为8.2m。

(5)轨距和基距

轨距是起重机大车运行轨道中心线的距离,基距是下横梁和最大均衡梁连接绞轴之间的水平距离 。本课题的起重机的轨距为10.5m,基距为10.5m。

2.2 臂架系统结构尺寸

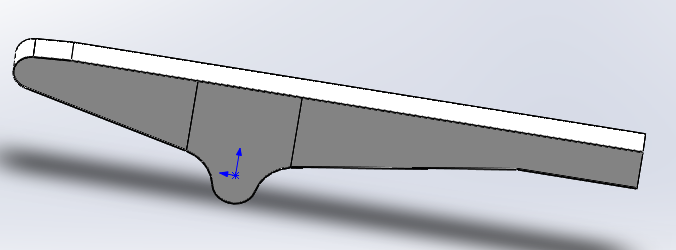

在臂架型起重机中,为了减少和避免在工作变幅时由于起升载荷的势能变化所带来的变幅阻力,需要通过货物升降补偿系统使载重在变幅过程中沿水平线或接近水平线移动。目前,实现货物水平位移的方法可以分为绳索补偿法或组合臂架补偿法,本课题采用的是组合臂架补偿法中的刚性四连杆组合臂架补偿,臂架系统使用由象鼻梁、刚性拉杆、臂架以及机架通过绞轴组合形成的四连杆机构。

设计任务:确定臂架下铰点和大拉杆铰点的位置:确定主要的几何尺寸:臂架尺寸、大拉杆尺寸、象鼻梁前臂长度和后臂长度

设计方法:本课题采用的是图解法

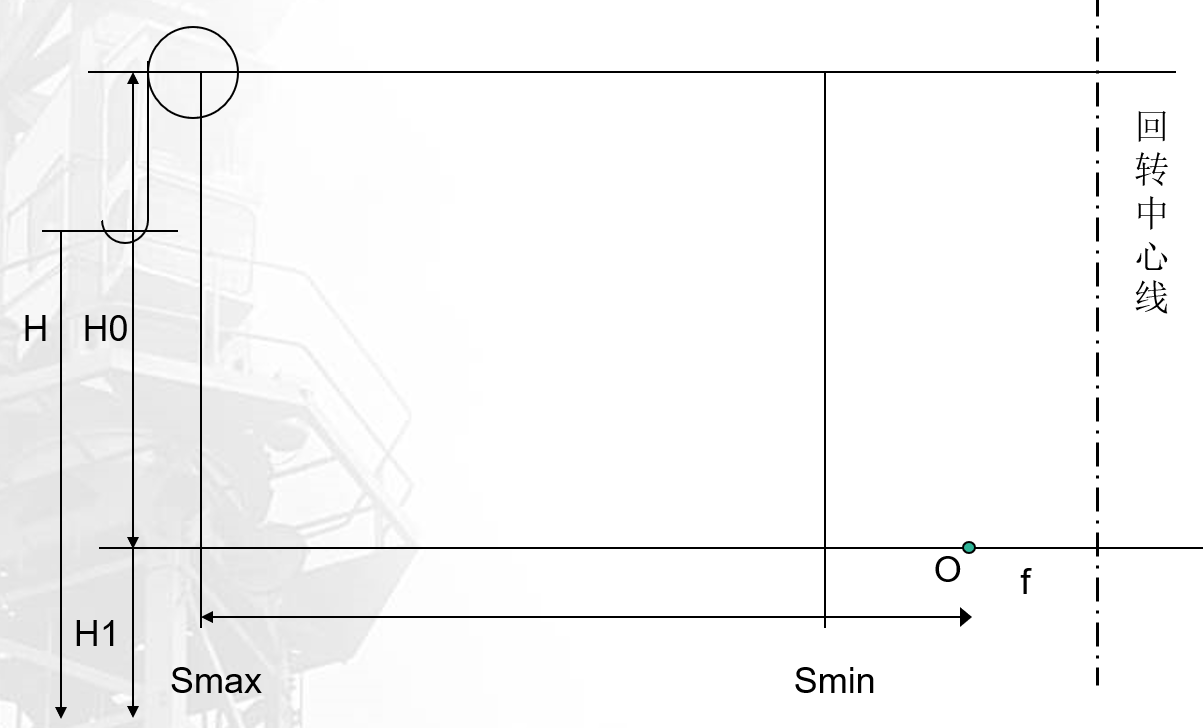

①初定臂架下绞点O的位置

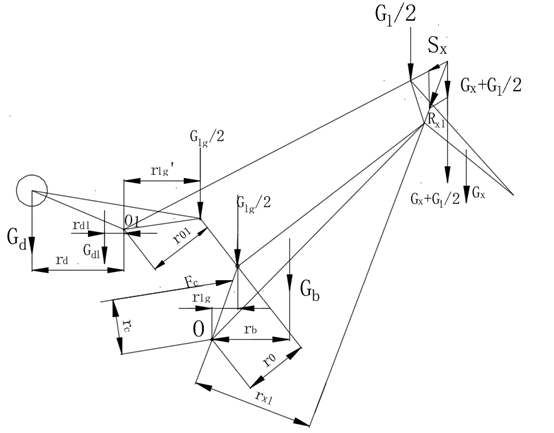

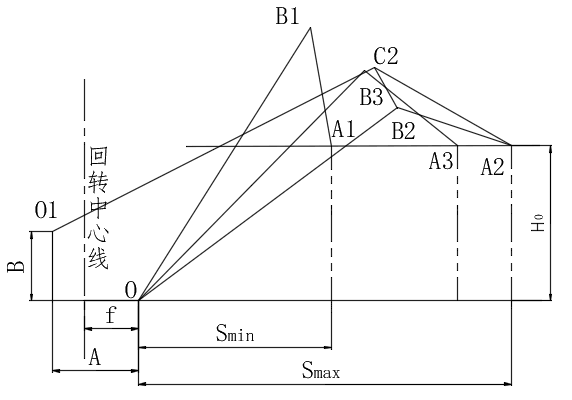

图2.1 确定臂架下绞点位置简图

如图2.1所示,先确定回转中心线,臂架下绞点O距离回转中心线的距离为f,根据起重机的形式,f的大小通常为0.5-3m。本课题选定f=2m。

然后根据给定的起升高度确定臂架下绞点0到象鼻梁端部滑轮中心的高度HO:

(2.1)

式中 H——起重机的轨上起升高度,即吊钩至起重机支撑面的垂直距离

H1——臂架下绞点至轨面的垂直距离,本课题的起重机取20000mm

H2——吊钩的长度,即取物装置所需的安全距离,本课题的起重机取2000mm

计算所得

(2.2)

最后根据给定的幅度要求Rmax和Rmin确定计算幅度,当起升滑轮组的倍率为2时:

(2.3)

(2.4)

计算所得

(2.5)

(2.6)

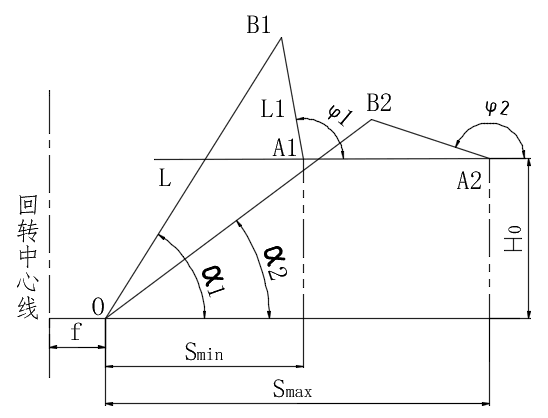

②确定臂架长度L和象鼻梁前段长的L1

图2.2 确定L和L1长度简图

首先根据计算幅度和HO确定象鼻梁的端点A1和A2

当处于最小幅度Rmin时,为了不使钢丝绳脱出滑轮槽ψ1的值通常取95°~102°,为了防止货物水平移动速度过大α1一般取为75°和82°。当处于最大幅度Rmax时,ψ2的值通常取155°~177°,α2一般取为35°和45°。

以臂架下绞点O 为起点,分别作α1=75°和α1=82°的直线,再以A1为起点,分别作ψ1=95°和ψ1=102°的直线,则B1位于这四条直线组成的区域1中。以臂架下绞点O 为起点,分别作α2=35°和α2=45°的直线,再以A2为起点,分别作ψ2=155°和ψ2=177°的直线,则B2位于这四条直线组成的区域2中。以O为原点画弧线1,要求弧线1通过区域1和区域2,再以A1为原点画弧线2,交弧线1于区域1,交点即为B1点,同理以A2为原点以相同半径画弧线3,交弧线1于区域2,交点即为B2点。连接 0B1、OB2、A1B1和A2B2,不断调整半径,直到获得满意结果,注意臂架长度L和象鼻梁前端长L1之和不宜太长。

最后所得α1=76.19°,ψ1=100.03°,α2=38.40°,ψ2=164.13°。尺寸圆整后臂架长度为24660mm,象鼻梁前段长度为12135mm。

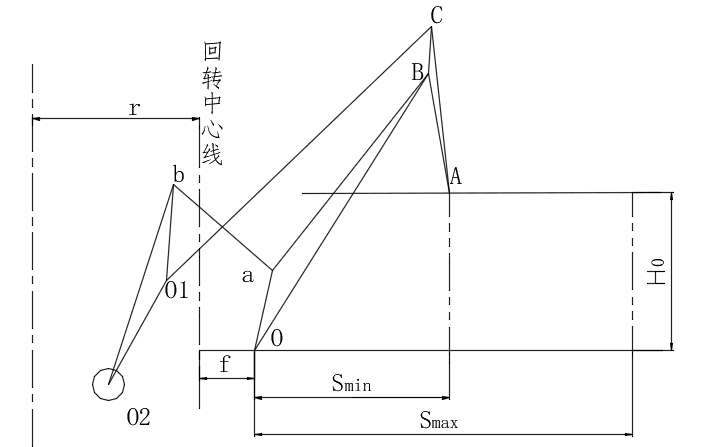

③确定象鼻梁后段长L2和大拉杆长度L3

图2.3 确定象鼻梁后段长和大拉杆长度简图

先确定O1相对臂架下绞点O的位置,一般取A=(0.1~0.3)L,B=(0.3~0.45)L。取A=4930mm,B=8630mm。并取中间位置A3距A26200mm,并作出此位置对应的象鼻梁端点B3.

假设象鼻梁和大拉杆绞点O1的相对位置不变,转动A1B1和A3B3,使之与A2B2重合,此时O1点相应转动到O2和O3。分别做O1O2和O2O3的垂直平分线,其交点C2即为大拉杆在最大幅度时的连接铰接点。连接B2C2和O1C1便获得象鼻梁后段长和大拉杆长。

最后所得象鼻梁后段长为4135mm,大拉杆长为22310mm。

2.3全幅度水平落差校核

水平落差校核是用来衡量起重机在变幅过程中变幅轨迹的水平程度,以变幅过程中象鼻梁端点的实际位置与理论水平位移线的距离作为指标。本次设计选择包括最小幅度和最大幅度在内的九个位置来校核。吊重在全幅度的水平落差应该满足:

(2.7)

2.4全幅度水平速度校核

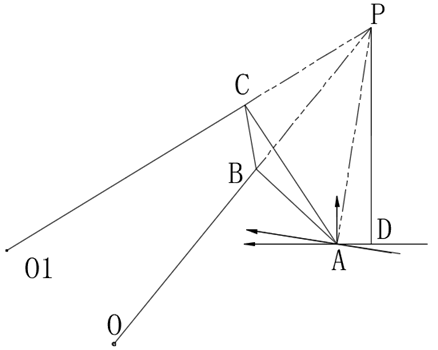

图2.4 象鼻梁端点水平速度图解

如图2.4所示,延长O1C和OB,相交于P,点P即为象鼻梁的速度瞬心,所以:

(2.8)

(2.9)

(2.10)

(2.11)

式中 V平——象鼻梁端点瞬时水平速度

ωO——臂架的转动角速度

按照上述方法,可以求出九种工况下象鼻梁端点瞬时水平速度,并记录,要求能够满足

2.5吊重不平衡力矩校核

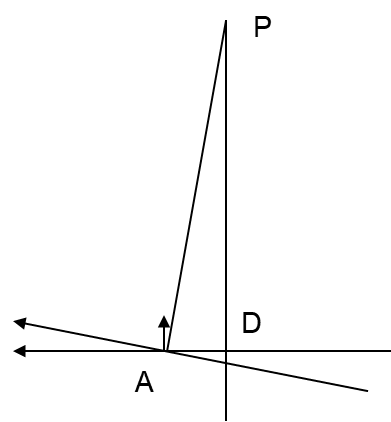

图2.5 象鼻梁端点水平速度图解

以轨迹的斜率dy/dS作为衡量变幅轨迹的性能指标更为合理,因为它能够体现不平衡力矩的大小。吊重不平衡力矩的计算公式为

(2.12)

分别计算九种工况下的不平衡力矩,并记录,要求能够满足

(2.13)

2.6杠杆活对重法臂架自重平衡系统

在臂架起重机中,为了减少和避免臂架重心升降时所造成的变幅驱动装置的功率损耗,要让臂架自重平衡系统臂架系统的重心尽可能不移动或沿水平线移动。实现臂架自重平衡的方法有不变重心平衡法、移动重心平衡法和无对重平衡法,本文采用的是移动重心平衡法中的杠杆-活对重平衡法。

图2.6 杠杆-活对重平衡系统图解

如图2.6所示首先根据给定的最大尾部半径r=8200mm,定出对重杠杆的后臂长度为4270mm。臂架的铰接点a应预先给定(变幅牵引构件的铰接点应该布置于同一位置),通常设置在OB距O点1/3处的位置。当臂架处于最大幅度,这时对重位于行程最高点,直接选定b点位置,连接ab,ab长度即为小拉杆的长度。同时要保证臂架处于最小幅度时,对重杠杆后臂的摆角在水平线以下不超过90°。如果初选的b点位置不能满足要求,则更换b点位置,重复之前的工作,直至满足所有要求为止。在设计过程中,尽量保证活对重对臂架下铰点的力矩与臂架自重对臂架下铰点的力矩尽可能大小相等、方向相反。

最后设计的平衡梁对重杠杆前臂长度为3670mm,对重杠杆后臂长度为4270mm。小拉杆长度为7000mm。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: