多阀口液压阀虚拟装配工艺仿真毕业论文

2020-02-19 19:21:26

摘 要

虚拟装配是虚拟制造技术的重点发展方向之一,与虚拟现实、人工智能、网络产品设计等多领域多学科发展紧密相关。多阀口液压阀是工程机械中的重要部件,具有集成度高、功能多样、连接简单、负载能力强等优点。在企业实际装配教学过程中采用实物模型进行装配教学,装配步骤繁琐、耗时较长且工人机械性的记忆装配过程。采用液压阀的虚拟装配软件直观方便的实现了装配的完整过程,操作便捷、可重复性强配合有限元分析对装配质量的影响,进一步加深工人对装配工艺的认识。本次研究的主要内容有:

- 叙述了多阀口液压阀虚拟装配工艺仿真的步骤,包括多阀口液压阀的模型建造、模型优化、装配顺序与装配力矩的确定。

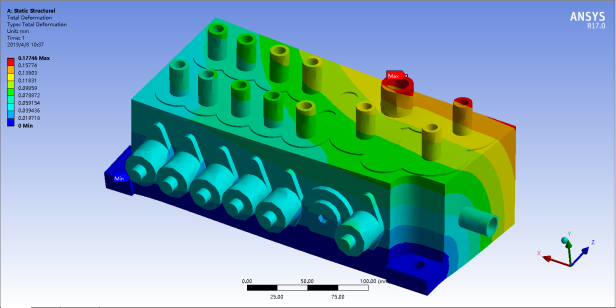

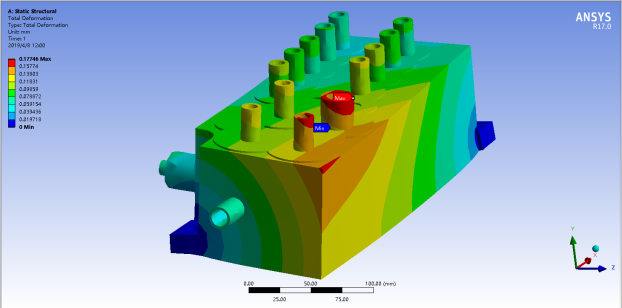

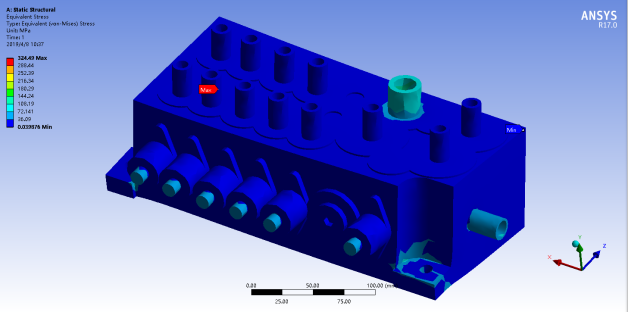

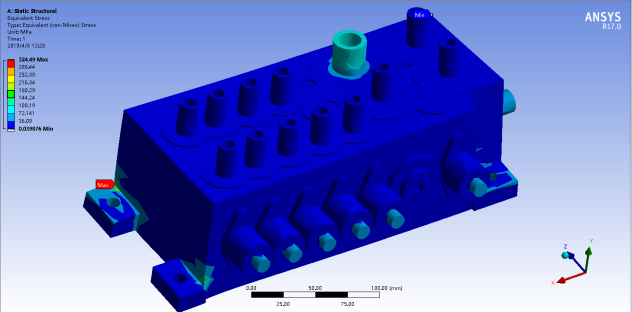

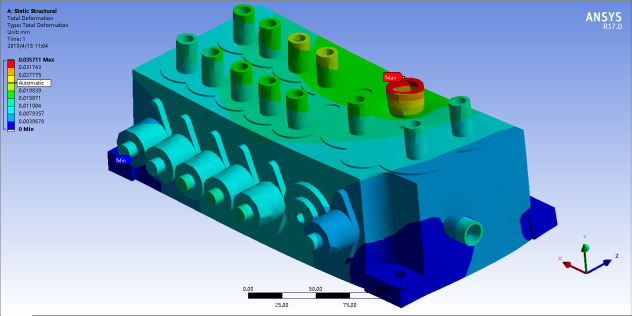

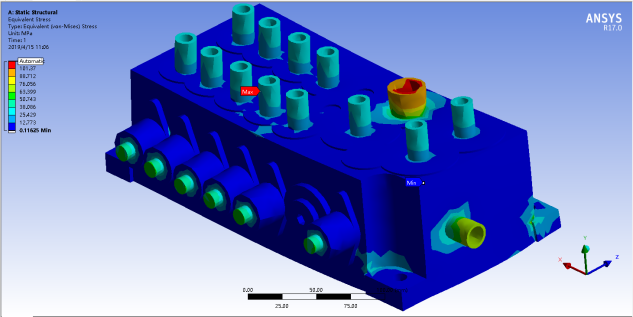

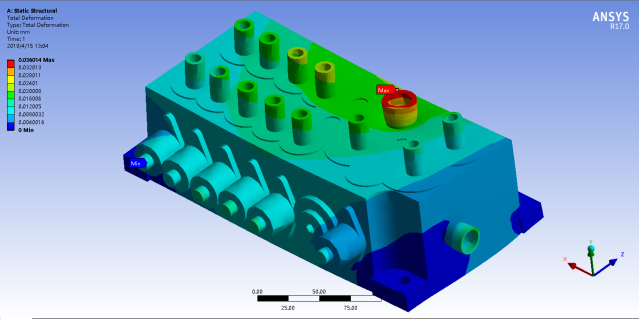

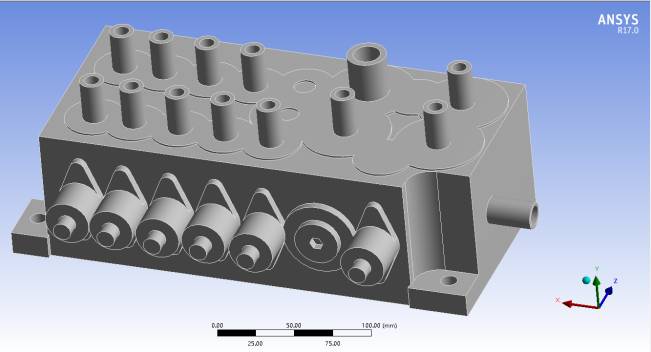

- 使用ANSYS进行阀路装配的应力及应变分析。

- 使用Unity交互式引擎进行仿真系统的搭建,完成多阀口液压阀的虚拟装配与工艺仿真。

对多阀口液压阀的应力应变分析,可在ANSYS生成的云图中直观的得到应力分布结果与变形量的大小分布结果。分析应力应变数据对装配质量的影响,得到符合设计要求的装配工艺数据,最终符合要求的装配工艺数据为后续的虚拟装配提供了有力的理论支持。

基于Unity的虚拟装配,使多阀口液压阀的装配过程更加直观的展现出来。具有操作便捷、可重复性强、效果真实等优点。

关键词:多阀口液压阀;虚拟装配;ANSYS;Unity

Abstract

Virtual assembly is one of the key development directions of virtual manufacturing technology, which is closely related to the development of multiple fields such as virtual reality, artificial intelligence, and network product design. Multi valve hydraulic valve is an important part in engineering machinery. It has the advantages of high integration, diverse functions, simple connection and strong load ability. In the actual assembly teaching process of enterprises, the physical model is used for assembly teaching. The assembly procedures are cumbersome, time-consuming, and the worker's mechanical memory assembly process. Using the virtual assembly software of hydraulic valve, the whole process of assembly is realized intuitively and conveniently. The operation is convenient and repeatable. The influence of finite element analysis on the assembly quality is further deepened, and the workers 'understanding of the assembly process is further deepened. The main contents of this study are:

- The steps of virtual assembly process simulation of multi-valve hydraulic valve are described, including model construction, model optimization, assembly order and assembly moment determination.

- Stress and strain analysis of Valve assembly using ANSYS.

- The Unity interactive engine is used to build the simulation system to complete the virtual assembly and process simulation of the multi-valve hydraulic valve.

For the stress and strain analysis of multivalve hydraulic valve, the results of stress distribution and deformation size distribution can be obtained intuitively in the cloud map generated by ANSYS. The influence of stress and strain data on the assembly quality is analyzed, and the assembly process data that meets the design requirements is obtained. Finally, the assembly process data that meets the requirements provides strong theoretical support for the subsequent virtual assembly.

The virtual assembly based on Unity makes the assembly process of multi-port hydraulic valves more intuitive. It has the advantages of convenient operation, strong repeatability and real effect.

Key words: multi-port hydraulic valve; virtual assembly; ANSYS; Unity

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 论文研究的目的和意义 1

1.2 本次论文的主要工作 2

第2章 液压阀模型建立与分析 3

2.1 多阀口液压阀的模型建立 3

2.2 多阀口液压阀的模型简化 5

2.3 液压阀阀路的装配技术参数 6

2.4 基于ANSYS的有限元分析 7

2.5 有限元分析结果 12

2.6 本章小结 12

第3章 多阀口液压阀的虚拟装配 13

3.1 Unity平台介绍 13

3.2 多阀口液压阀的虚拟装配背景 14

3.3 虚拟装配的技术思路 15

3.4 基于Unity的多阀口液压阀虚拟装配 20

3.5 本章小结 22

第四章 总结与展望 23

4.1经济可行性分析 23

4.2 总结 24

4.3 展望 25

参考文献 26

致 谢 27

第1章 绪论

1.1 论文研究的目的和意义

多阀口液压阀是以多个换向阀为主体,集成换向阀、补油阀、制动阀、过载阀等各具功能的阀于一体[7]。具有集成度高、功能多样、连接简单、负载能力强等优点,在起重机械中得到广泛的应用。近年来多阀口液压阀技术不断发展,将原有技术与比例控制、负载独立控制、自动化控制相结合,在控制精度、能耗效率方面得到了极大的发展。

目前多阀口液压阀的研究成果集中在四个方面:

(1)采用纯机械结构手动控制的多阀口液压阀。这种液压阀结构简单,多用于液压控制的小型机械。

(2)采用液压控制的多阀口液压阀。在这种液压阀中运用到了例如节流控制技术、负载敏感技术等。

(3)采用电液控制的多阀口液压阀。控制系统使用电液比例控制技术。

(4)采用液压阀负载口独立控制技术的多阀口液压阀[7]。

多阀口液压阀作为复杂工程机械的控制核心元件,其发展趋势将与电子技术、信息技术、自动控制和新材料新工艺等多领域相结合[7]。在液压阀的基础工艺研究、比例控制元件研究、数字控制技术、可靠性及互换性等方向做出积极的贡献与巨大的发展。

虚拟装配是虚拟制造技术的重点发展方向之一,与虚拟现实、人工智能、网络产品设计等多领域多学科发展紧密相关。随着计算机技术的发展,综合利用计算机相关软件辅助设计、计算机相关软件三维建模与虚拟现实在多平台的利用,在虚拟条件下对目标物体进行交互式的设计、装配、顺序规划、路径优化、产品评价等,进而制定在工程应用中合理的装配方案。

虚拟装配技术目前的发展重心集中在虚拟装配核心技术、虚拟装配环境、虚拟装配应用三个方面。虚拟装配核心技术包括零部件的模型建立、装配/拆卸规划及优化、装配过程中的人机交互与分析。虚拟装配环境分为基于CAD平台的虚拟装配、基于虚拟现实的虚拟装配和大规模的虚拟现实系统。虚拟装配应用多以贴近现实装配为目标,以实现碰撞、公差配合、空间配合关系等为出发点,辅以拆装仿真和评价系统,为虚拟装配提供科学高效平台。

虚拟装配技术作为一项新兴的多学科交叉综合技术,其涉及的各个方面也在不断的发展之中,虚拟装配的发展方向主要体现在以下几个方面[1]:

(1)开放性的系统框架。进行信息和技术的统一,提高系统的集成度,以便快速的开发应用。

(2)基于网络的虚拟装配。提高信息交流的速度,实现多人协同研究。

(3)模型交换接口。统一三维模型的参数信息、特征细节在程序中的记录方式,提高模型在不同软件中通用性。

(4)智能化的装配方案设计。利用计算机辅助,提高方案的科学性。

(5)装配质量分析。根据设计工艺装配,评价装配的合理性。

(6)基于虚拟装配的管路、线缆布局。

螺纹连接方法的背景。螺纹连接以其可靠的连接力、便捷的拆装性能以及优越的互换性成为最为广泛的连接方式之一。螺纹连接是以安装过程中施加的力矩在连接件内部产生夹紧力以达到紧固的连接效果。由于拧紧过程中的预紧力不便于测量,一般通过间接控制来获得要求数值[3]。

螺纹拧紧一般有三种典型方法:扭矩法、转角法以及屈服点控制法。对于液压阀类产品的螺纹连接,多使用扭矩法对拧紧力矩进行控制。近年来有限元仿真技术也被用于研究纽拉关系,国内外学者运用有限元仿真技术对扭矩法进行了大量的研究工作。早在1976年,Motosh就提出了计算拧紧力矩的理论公式,将拧紧力矩分为端面摩擦力矩,螺纹摩擦力矩和预紧力矩[6]。

1.2 论文的主要工作

本次的研究对象多阀口液压阀在具体装配中因其多阀口的特点,其螺栓的安装力矩复杂多变,在服役后又要承受外部载荷和液压内部压力等复合载荷作用,装配过程的力矩组合与装配顺序在一定程度上会影响机械性能。

本次研究从建立多阀口液压阀的三维模型开始,逐步对模型进行优化并简化,后续模型导入ANSYS有限元分析,模型导入3DMax进行材质添加与格式转化,转化后的模型导入Unity,进行UI设计与基于C#实现虚拟装配,完成应用设计,最终生成64位可执行程序。研究方法以阀体螺栓的拧紧力矩和拧紧顺序为出发点,使用ANSYS有限元分析工具,从力学角度切入,以提高多阀口液压阀的装配质量为目标,对其进行分析研究。

第2章 液压阀模型建立与分析

2.1 多阀口液压阀的模型建立

前往企业实地拍照获得阀体的整体与细节照片,确认各阀路与阀口的对应关系,联系实际装配环境观察阀体各阀路的连接顺序及连接方式,并通过企业获得该多阀口液压阀的基本参数,依据整体基本尺寸与结构在SolidWorks三维软件进行基本模型的建立。

本次研究的多阀口液压阀分为主阀体部分、连接件部分、与主阀阀口相对应的十三个阀路部分,实际对象一个组合体,故考虑对零件进行单独建模。

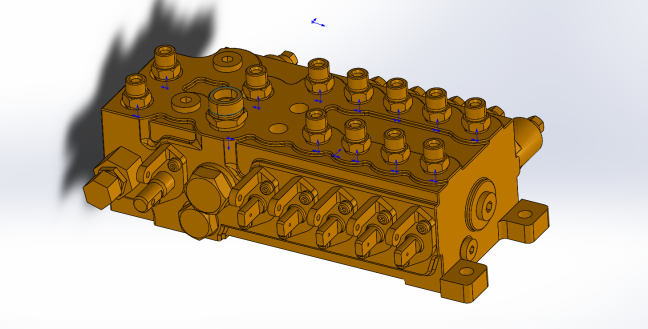

多阀口液压阀的主阀体部分是由七个液压阀高度集成化的一个具有多种功能的整体,首先依据参数绘制主阀体的CAD图纸,如图2.1所示,在SolidWorks中取实际安装约束面作为建模的基准面,其次根据图纸对主阀体进行三维建模,其三维模型图如图2.2所示。主阀体的基本尺寸见下表:

长*宽*高 | 阀口 | 阀口距离 |

290mm*130mm*95mm | M8/M16 | 90mm/80mm/50mm/20mm |

表2.1 主阀体的基本尺寸表

图2.1 主阀体CAD图

图2.2 主阀体三维模型图

液压阀的连接件为两种规格的管螺纹螺栓,两种尺寸的密封套及密封圈。建模时以与阀路相连接的端面为基准面。连接件的尺寸规格见下表:

连接件一 | 连接件二 |

M16 | M8 |

表2.2 连接件的尺寸规格表

图2.3 连接件CAD图

图2.4 连接件三维模型图

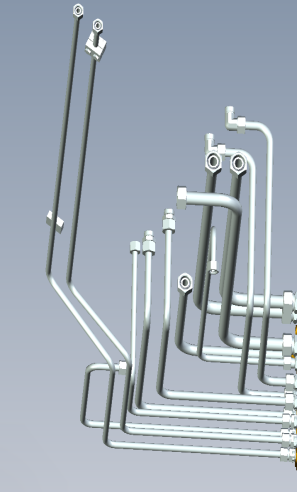

液压阀的阀路共有十三个,阀路口径分为两种,因其阀路空间布置,各阀路结构尺寸各异,故对其进行独立建模。建模时以与连接件相连接的端面为基准面。

阀口类型一 | 阀口类型二 |

M16 | M8 |

表2.3 阀路的尺寸规格表

图2.5 十三个阀路的三维模型图

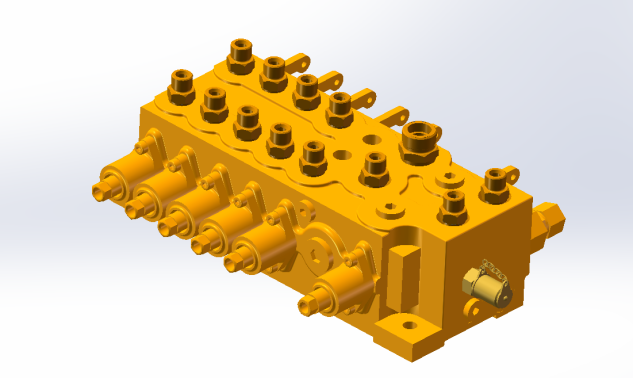

2.2 多阀口液压阀的模型简化

多阀口液压阀是一个内部和外部结构均比较复杂的组合件,在实际工程应用中承担着控制和负载等重要功能,其静态和动态性能对日常使用有着重大的影响。对阀体进行有限元分析对提高装配质量和实际使用有很高的指导意义。

提高有限元分析的精度和速度是一个必要的步骤,零件的复杂性在一定程度上影响有限元分析的难易程度,因此在一定条件下需对模型进行一些简化处理。

本次分析的液压阀结构复杂,孔类较多,工艺细节分布广泛。比如各阀口附近的圆倒角,阀体各边角的圆角,与阀体焊接连接、位于阀体底板的固定底座,各凸台处的工艺圆角等。作为工艺造型与附属部件,对力学分析的影响较小,实际工程实践中证明,这些特征造型可以忽略,一定程度上的简化即可有效的提高有限元计算的速度和精度。

模型简化仍需分类而论,对于动态和静态分析不能盲目忽略细小特征,关键部位要细化,影响机械性能的圆角等不能舍弃,其他部位(比如底座强度满足要求的部位)可以粗画,即把圆角特征都删掉[12]。充分考虑其对整体的影响程度,使简化后的模型的控制在偏差允许的范围内。

图2.6 圆角特征

图2.7 简化后的阀体三维模型

2.3 液压阀阀路的装配技术参数

底板安装:安装后底板平整,阀体装配完成后不能有扭曲应力,以避免阀体产生扭曲变形导致阀芯运动不灵敏。

拧紧过程分析:541规则即通常情况下,在螺栓的拧紧过程中,实际转化为螺栓夹紧力的扭矩仅占10%,其余50%用于克服螺栓头下的摩擦力,40%用于克服螺纹副中的摩擦力,这就是“541”规则,主要反映夹紧力与摩擦力之间的关系。但若施加一定的改善措施(如涂抹润滑油)或螺纹副中存有缺陷(如杂质、磕碰等),该比例关系会受到不同影响而改变[4]。

阀路安装原则:连接时注意各阀路的对应关系,严格按照要求的安装顺序和扭矩连接管路。螺栓首先进行初拧紧,使得阀路与阀体对接固定在一起,然后使用扭矩相对应的扭矩扳手进行终紧安装,旋转至扭矩扳手无法拧紧即认为该阀路安装完成。

阀路安装方法:扭矩控制法即当拧紧扭矩达到某一设定的控制扭矩时,立即停止拧紧的控制方法。其优势在于控制系统简单、直接,易于用扭矩传感器或高精度扭矩扳手来检查拧紧的质量[4]。

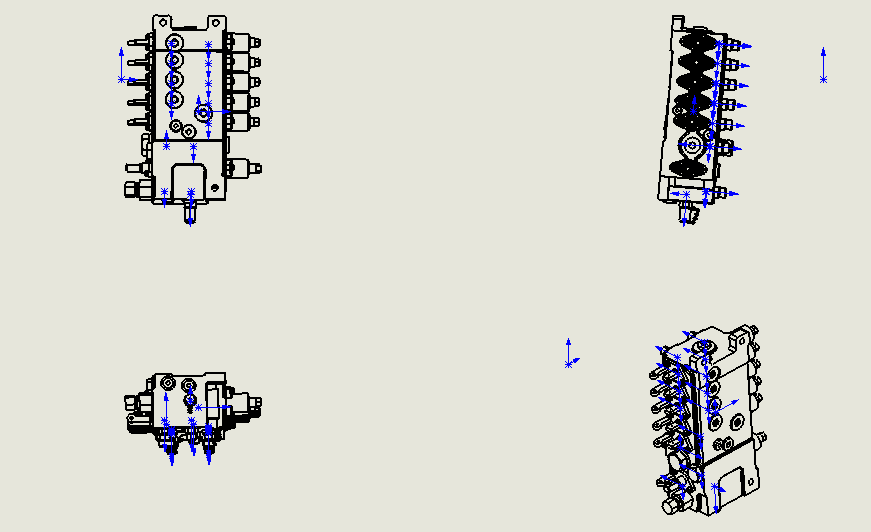

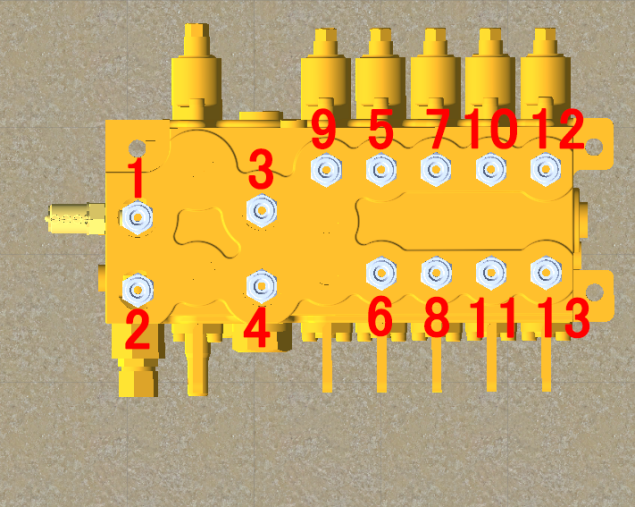

阀路安装顺序:多路阀从左到右分为7组装配,每组分为上下两个位置,组内从上到下进行阀路的装配。装配顺序图如图2.8所示。

图2.8 安装顺序图

阀路安装扭矩:十三个阀口共有两种规格,分别为M16、M8。其余处螺栓规格为M12和M14。具体安装扭矩如下表。

表2.4 安装扭矩表

M8 | M10 | M12 | M14 | M16 |

23Nm | 46Nm | 60Nm | 95Nm | 160Nm |

2.4 基于ANSYS的有限元分析

ANSYS能够对机械零件或装配完成的组件进行结构上的静态和动态力学特性分析。静力分析一般用于静态载荷的加载分析,能够分析结构的线性及非线性行为,例如整体或局部发生的变形,应力应变分布情况等[15]。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: