皮带输送混料装置设计及EDEM仿真毕业论文

2020-02-19 19:21:59

摘 要

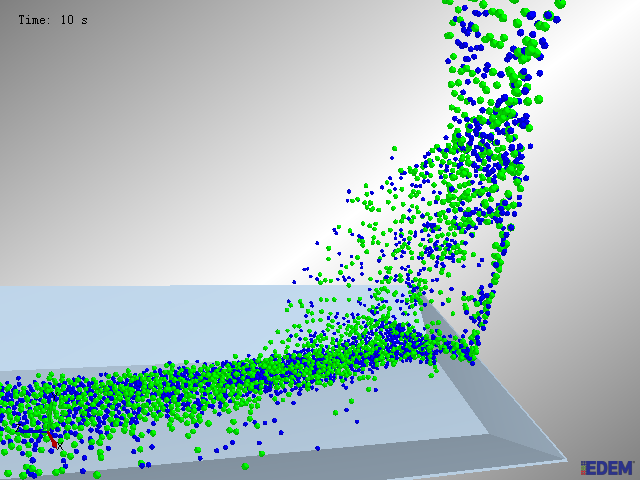

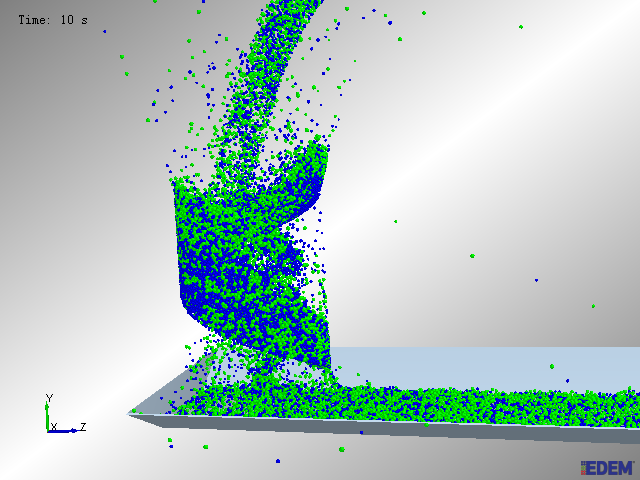

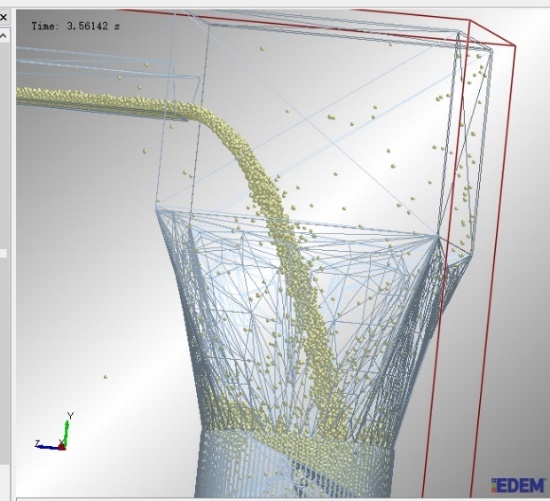

本文以皮带输送螺旋叶片混料机为研究对象,在综合分析传统混料机的基础上利用三维设计软件SOLIDWORKS设计皮带输送装置、混料机的筒体和螺旋搅拌器,分析其在混料过程中的混合原理,在 EDEM中分析了混料机皮带速度、螺旋叶片的转速、颗粒物料的下料速度对混料效果的影响;基于三维流场理论,综合运用SOLIDWORKS和EDEM,对皮带输送混料机筒体内部流场进行动力学分析。

论文主要研究了两种不同的颗粒物料在不同螺旋转速下在螺旋叶片式混料器中的混合情况。通过对现有的立式混料机的结构形式和混料方式的对比分析,综合利用和借鉴国内外混料机技术的经验上,设计出一种新式的立式螺旋叶片混料机。该混料机采用新式的无中心轴的螺旋叶片混料,皮带输送装置将两种物料输送到混料筒中,通过螺旋叶片的搅拌和离心力的效果将两种不同体积和密度的矿石颗粒物料混合均匀。

研究结果表明:螺旋叶片的最佳转速和颗粒物料本身的属性有关,过大或者过小的转速都不利于混料的结果。

关键词:螺旋混料;EDEM;皮带输送;散体力学仿真

Abstract

Based on belt conveyor screw mixer blade as the research object, on the basis of comprehensive analysis of the traditional mixer by using 3D design software SOLIDWORKS to design the belt conveyer, the barrel and screw mixer blender, analyzes its principle of mixture in the mixing process, through the simplified model, mixer is analyzed in the EDEM belt speed, the speed of the spiral vane, granular materials, and the effects of cutting speed on mixing. Based on the three-dimensional flow field theory, the flow field inside the drum of the belt conveyor mixer is analyzed by using SOLIDWORKS and EDEM.

This paper mainly studies the mixing of two kinds of granular materials in a screw vane mixer at different rotating speed. Based on the comparative analysis of the structure form and mixing mode of the existing vertical mixer, a new type of vertical spiral blade mixer was designed on the basis of the comprehensive utilization and reference of the experience of the mixer technology at home and abroad. The mixer adopts a new type of helical vane mixing without a central shaft, and the belt conveyor transports two kinds of materials to the mixing cylinder. Through the mixing of helical vane and the effect of centrifugal force, the two kinds of ore particle materials with different volumes and densities are mixed evenly.

Key Words:Screw mixing; EDEM; Belt conveying; Particle mechanics simulation

目 录

1.绪论 1

1.1 研究背景及意义 1

1.2 国内外研究现状 1

1.2.1 国内研究现状 1

1.2.2 国外研究现状 2

1.3 主要研究内容 3

2.混料装置的方案设计 4

2.1 混料机的原理分析 4

2.1.1 混合机的原理 4

2.1.2 影响混合效果的主要因素 4

2.2 混料机的方案设计 5

2.2.1 混料机模型关键技术参数的确定 5

2.2.2 混料机整体结构的设计 5

2.2.3 皮带输送装置的参数确定 6

2.2.4 电机和减速器的选取与装配 6

3.颗粒物料的EDEM仿真 8

3.1 离散单元法 8

3.1.1 离散单元法的介绍 8

3.1.2 EDEM的原理 8

3.1.3 模型假设和设置接触模型 9

3.2 EDEM仿真模拟前处理部分 10

3.2.1模型的简化与导入 10

3.2.2 设置材料属性和运动速度 11

4.颗粒物料的EDEM仿真 13

4.1 EDEM仿真过程分析 13

4.1.1 初定螺旋转速的混料情况 13

4.1.2 不同螺旋转速的混料情况 14

4.2 EDEM仿真结果分析 16

4.2.1 混合比 16

4.2.2 仿真结果分析 16

5.环境影响与经济性分析 17

5.1环境影响 17

5.2经济性分析 17

6.结论与展望 18

6.1结论 18

6.2展望 18

参考文献 19

致 谢 20

1.绪论

1.1 研究背景及意义

在工业经济转型升级、工业技术日新月异的当今时代,粉体物料混合在食品制造、建材生产、金属冶炼等许多粉体工程领域的应用日益重要,而选取科学合适的混料工艺过程和设备是达到最佳粉体物料混合均匀度的关键。对先进混料装备的开发和设计,目前只能依靠部分经验数据和工艺流程来进行,对颗粒在混料设备中的具体运动过程进行的研究还比较少。对于港口大型矿石混料机,提高混料效率和减少落料口的物料粘积可有效提高经济效益。开展颗粒在特定空间运动状态研究是研发新型散货物料设备理论基础[2]。

近年来,人们越来越意识到物料混合技术的重要性,促进了物料混合技术的不断完善与发展,使得各行各业的生产作业中逐渐运用了许多新式的混料机。由于新式的混料机与传统的混料机混料方式已大不相同,对不同工况下的混料机内部流场的仿真分析和参数优化具有重要意义。但在港口这一特殊而重要的工作环境中,使用成熟的矿石混料机的种类相对较少,并且存在设备老旧、混料效果差强人意等现实问题。因此研发大型新式高效矿石混料机对提高矿石货运码头的生产效率有重要指导意义[3]。

1.2 国内外研究现状

1.2.1 国内研究现状

国内关于物料混合的研究主要基于物料混合工业中的实际情况,关注了混料工序中混料机的不同分类及其优缺点、工作原理、混料技术改进等方面。

物料的搅拌混合是粉体工业生产环节的一大关键步骤,目前实际生产的混料工序中,主要采用轴式混料筒,而连续混合机较少被采用,二者的混合原理差别不大。目前,国内成熟投入使用的混料机分类主要包括滚筒式、搅拌式和其他形式。其中,滚筒式混料机根据混料技术的细节处理不同又可进一步分类。混料机的工作原理大多相近,按照其工作特性大致可归纳为:搅拌筒滚动旋转带动物料在混料筒子内部进行相对滑动和自由落体运动,筒子内的颗粒物料不断接触与碰撞,从而实现混合均匀。但是,搅拌筒的滚动旋转结束后,会有部分颗粒附着在筒壁周围,未能实现与大多数物料的接触、碰撞与混合,造成了混合效率的降低,这也是较多学者研究混料技术改进的关键问题。随着现代信息技术的成熟与进步,计算机的作用在当今已不容小觑,即便是在混合机的机理分析中也是如此。可将其用于分析混料机内部流场以及混料机参数优化等问题。利用计算机信息技术进一步提升理论界对实际混料工艺技术的理解与研究水平,更有助于改进与完善混料机的设计与优化[11]。

在混料技术改进方面,经过理论界与生产实务中的不断的研究与创新,研发出了在混料机筒体内部增加搅拌棒的方法,设计出了搅拌式的混料机,以提升物料的混合效果。在一定程度上,搅拌式混料机的出现是混料机发展史上的重要一步。搅拌式混料机的创新之处在于,在搅拌轴上添加了足够数量的搅拌棒,搅拌叶片会随着搅拌轴的转动而不断旋转,从而使得混料机筒体内的物料在被搅拌的过程中进行径向运动的同时,又受到来自搅拌棒的剪切力的作用,从而增加了物料之间接触、碰撞的可能性,有助于提高混合效率。但是,搅拌式混料机也存在一些尚待改进的地方,包括搅拌棒尺寸不够大、充分搅拌的范围不够大,以及整体搅拌效果会受到搅拌筒转速的影响等[12]。

随着工业生产的不断发展,物料混合技术进一步精进,螺旋式混料机逐渐被运用于物料混合工艺实践中。创新式的螺旋混料机在其搅拌轴上增加了一套螺旋搅拌装置,搅拌轴转动带动螺旋叶片旋转,使得混料机筒体内部的物料在被搅拌的过程中同时在螺旋方向上发生相对运动,运动时受到的充分的轴向力使其实现有效混合。但是,螺旋式混料机也有一些尚待完善之处,包括主轴转速低、混合效率低,以及在螺旋搅拌装置的两侧存在混料盲区,使得物料无法充分混合等。

在物料混合技术的不断研发与改良的进程中,立式混料机无疑是新的宠儿。立式混料机的工作原理与早期的混料机类似,它们都在搅拌筒中混料,但是立式混料机的搅拌筒是立式的[9]。立式混料机的创新之处在于,搅拌筒的立式设计使得物料在混料机筒体内部的三维方向均进行运动,而不像卧式混料机的筒体内部仅有相对滑动和自由落体,因而立式混料机能达到更好的混合效果,在工业生产的物料混合工艺实践中的应用也较为广泛。但是,立式混料机也存在一定的缺点,包括滚筒的转速不能太快,物料间密度差别较大时无法实现物料的有效混合等。

因此,我国工业生产实践中的物料混合技术仍存在研究改进空间,本文主要关注的颗粒在特定空间运动状态的研究,以及大型、新式、高效的矿石混料机的研发十分必要,有助于进一步提高港口矿石货运码头的生产效率。

1.2.2 国外研究现状

国外学者主要运用颗粒混合的数值技术,研究了如何对物料混合设备进行设计与研发。Yasunobu等人利用EDEM技术,模拟并分析了螺旋带混合器内颗粒的三维流动,结果表明床高在很大程度上影响颗粒的混合和循环[6]。基于EDEM取得混合器内三维的数据,Stewart等人研究分析了搅拌混合器内的颗粒是如何进行流动的,为混合器的设计与优化提供了参考[7]。

本世纪初,世界上最大的混料机诞生于意大利,并且在其研发过程中采用了当时世界领先的技术,它所采用的润滑密封系统被证明是最好的。从此,世界各国均开始对混料机进行研究与开发。德国的EIRICH公司,抓住中国改革开放的有利时机进入了中国市场,其产品在该行业的全球范围内一直占据着领导者地位。而该行业美国市场中的佼佼者则是Littleford Day混料设备公司,该公司生产的混料机具有很强的混合分散能力。此外,德国的Coperion Werner amp; Pfleidere公司在该行业中的竞争力也不可小觑,其拥有55~60吨/小时的系统设计生产能力[8]。

最近几十年来,对混料机以及混料技术研究较为成熟的国家包括美国、日本、德国等,他们也实现了较多的技术进步以及技术产出。但是,各国考虑到知识产权的保护,公开可获得的混料机相关的研究方法、关键技术等信息不多。

1.3 主要研究内容

通过对现有混料机的研究分析基础上,本文针对港口矿石混料机的工况,设计研发了一种新式的螺旋叶片混料机,并对两种不同的颗粒物料在不同螺旋转速的情况下进行散体力学分析。其中主要的内容有:

1、完成多种散货矿石物料输送混合均匀装置(混料装置)方案设计;

2、利用三维设计软件SOLIDWORKS绘制混料装置的简化三维模型;

3、将混料装置的简化模型导入EDEM中,采用离散元法仿真两种颗粒物料的混合情况,得出不同参数下的混合程度,对比分析数据得出最佳的混料方式。

2.混料装置的方案设计

2.1 混料机的原理分析

2.1.1 混合机的原理

混合就是将两种或以上的物料通过搅拌等物理作用下相互交融均匀的一个过程,它是一个从微观到宏观的物理过程,混合的均匀程度并不能简单的从肉眼观察得出,而是要借助散体力学仿真的结果进行分析。颗粒物料通常在混料筒中会存在三种运动方式,分别是对流运动、扩散运动和剪切运动。如何高效的将颗粒物料在混料机中实现混合均匀是一个复杂的课题。通常采用混合变异系数来评估一个混合的均匀程度(通常小于10%),变异系数越大则混合的效果越差[14]。

在螺旋混料机的设计中,颗粒混合过程的实质就是通过颗粒与颗粒之间以及颗粒与混料器内壁、螺旋叶片之间的相互接触、碰撞来传递电机传输的能量,最终使得颗粒物料在不规则运动中混合均匀的过程。

2.1.2 影响混合效果的主要因素

影响物料混合的主要因素是物料混合中同时出现的三种运动,首先是颗粒的扩散运动,其次是剪切运动和对流运动。具体分析来看,首先是物料本身的特性的影响,物料本身的基本特性包括密度、体积、含水量、弹性模量和凝聚成团的情况等。此外,考虑粘聚力的影响,颗粒物料的弹性恢复系数也会影响混料的效果。其次是在设计过程中给定的填充系数,通俗的来说就是颗粒物料的投料量。下料过少会导致混合效率降低且不利于发挥混料机本身的功能,下料过多会导致混合均匀程度下降,长时间超负荷工作会缩短混料机的使用寿命。合理的选取物料填充系数能有效提高混料效率和混料质量。

混料时间对混合的结果也有着至关重要的作用,一般来说,混合的过程会在一段时间之后达到相对均匀状态,如果时间太短会导致混合不充分。然而并不是混合时间越长混合效果就越好,当混合时间超过一定的时间后,颗粒物料会明显脱水而凝结成块,进而降低混料质量。混合好的物料一定要及时的排出混料筒子,进而避免物料分离现象的发生。

2.2 混料机的方案设计

2.2.1 混料机模型关键技术参数的确定

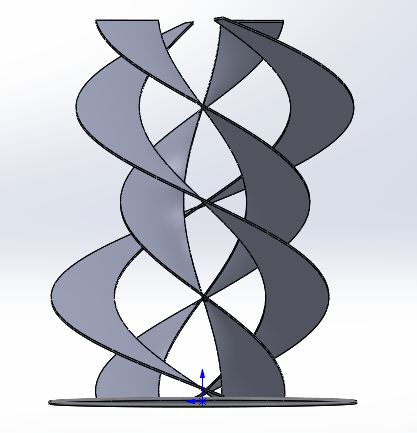

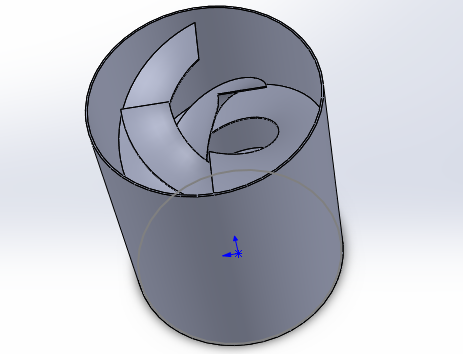

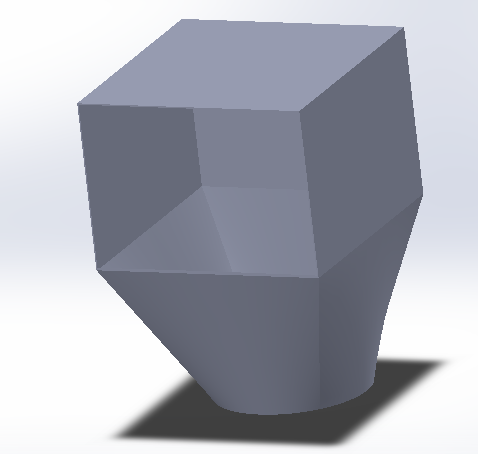

考虑到本文针对的是矿石货运码头的大型混料机,在参考现有的混料机的尺寸参数后,拟定混料机的混料筒内径为1200mm,壁厚初定为10mm。在前人的设计经验基础上,根据实际需求发挥自己的构想能力,用SOLIDWORKS建立的混料机筒子的三维结构如图2.1所示。

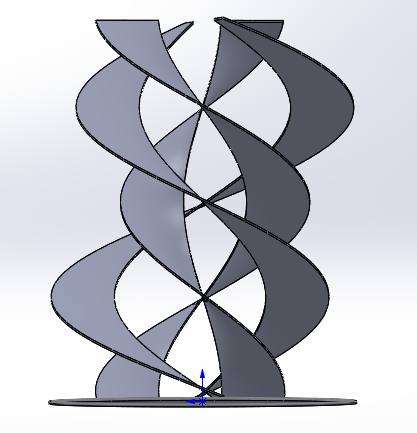

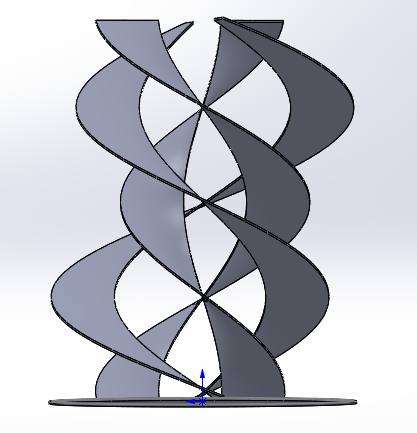

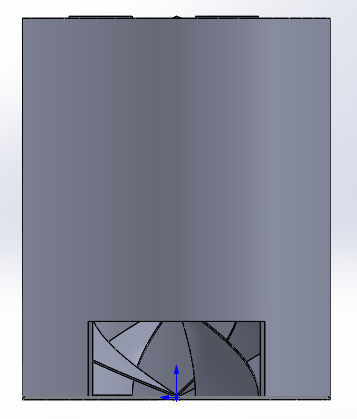

图2.1 螺旋混料器结构图 图2.2 螺旋叶片布置图

机型的选取要视工艺要求而定。水平或小倾角短距离输送应选用水平慢速(LSS型)螺旋混料机。高度不大的垂直或大倾角输送,则应选用垂直快速(LSL型)螺旋混料机[15]。螺旋叶片形式的选取需要视实际工况而定。满面式叶片常用于输送小颗粒状的粮食作物等散落性较好的物料;带式叶片则常用于输送粘性大、易粘结的油类物料,这样做可以有效避免堵塞。此外,原则上来说,对于需要精细处理、易破碎的物料诸如原粮等是不考虑使用螺旋叶片。

查询螺旋叶片的有关参数并综合考虑本论文研究的对象的需求,设计出如图2.2所示的四螺旋叶片的混料方式。由于矿石码头要求的产量至少要达到数十吨每小时每台机器的作业量,根据连续运输机械的相关标准,拟定最大螺旋叶片的外径为1200mm,螺旋叶片2、3、4的外径分别为1000mm、850mm、650mm。他们具有相同的导程和升角,并设计筒子和螺旋高度均为1500mm。查询有关标注,设计螺旋叶片的厚度为8mm,螺旋叶片的宽度为250mm,制造工艺采用连续冷轧型。考虑到物料的冲击、磨损等恶劣的工作环境,螺旋叶片的材质选取耐磨性能较好的锰钢[13]。

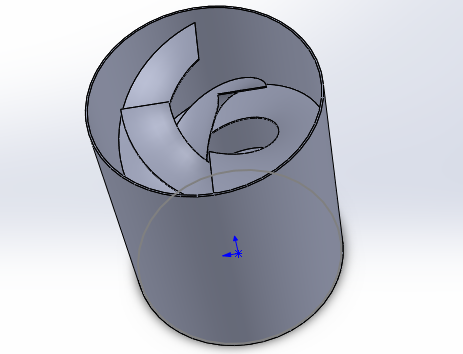

2.2.2 混料机整体结构的设计

本文采用皮带输送作为矿石物料的输送方式,考虑筒子的高度为1500mm,设计出一种新式的料斗如图2.3所示。料斗和筒子都采用Q235普通碳素结构钢[5]。料斗的下高为1300mm,上高也为1300mm,顶部是一个边长1900mm的正方形,侧面开口,并设置壁厚为标准的10mm。底部圆形出料口与混料筒直径相等,并采用焊接的方式紧密连接。

图2.3 混料装置料斗图

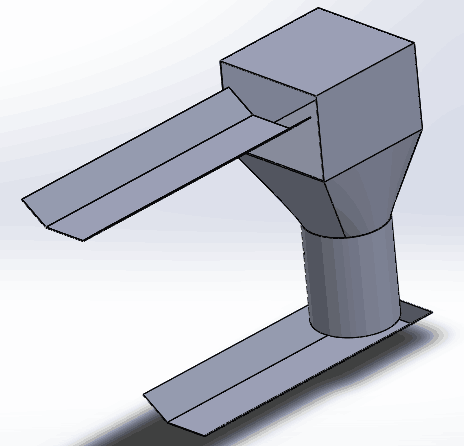

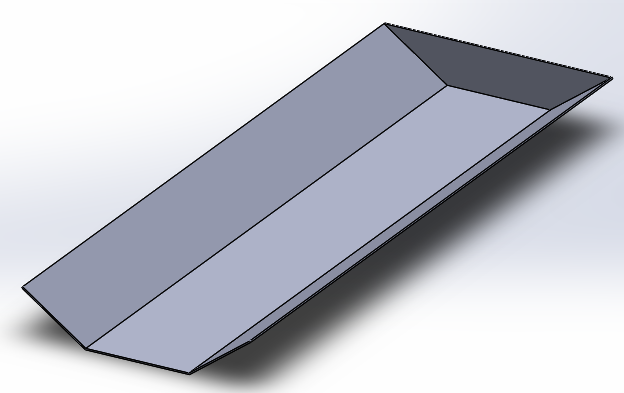

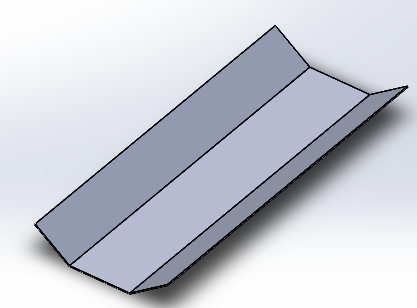

2.2.3 皮带输送装置的参数确定

皮带输送是矿石码头常见的输送方式,查询机械设计手册选用窄V带传动。考虑到颗粒物料是近似于平抛运动进入混料器中,根据料斗的深度设置用于送料的上皮带的稳定运行带速为1.8m/s。选用普通V带中的Z型截面作为截面尺寸参数。用于运输混合后的物料的下皮带的带速为3m/s,在右端加挡料板,其余参数均与上皮带相同。其简化的三维模型如图2.4和2.5所示。

2.2.4 电机和减速器的选取与装配

本文采用的是立式螺旋混料机,因而电机的空间位置应在混料筒的下部,考虑到混合好的物料会从筒子底部排出,加电机会比较困难。故而将实际结构优化,如图2.6和2.7,在混料筒的底部用一个圆盘和螺旋叶片底部焊接在一起,并将出料口改在最大外径的螺旋叶片底部一侧,颗粒物料在筒子中混合均匀后借助离心力和重力的共同作用从开口处排出。

图2.4 下皮带简化模型图 图2.5 上皮带简化模型图

图2.4 下皮带简化模型图 图2.5 上皮带简化模型图

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: