液晶电视塑料支撑架注射成形工艺分析及模具设计毕业论文

2020-02-19 19:22:53

摘 要

塑料产品由于其重量轻质量好、价格较低、不导电、比较稳定不易被腐蚀等特点,在各个领域得到广泛应用[1]。但在实际生产过程中,模具的设计制造的过程十分的复杂,影响其成型的因素也有许多,难以预测,因模具的设计往往要经过许多次的试模和修模才能满足所需要的设计要求,从而投入生产。本文将使用Moldflow软件对塑件的整个注塑过程进行模流分析,预测注塑过程中可能产生的各种缺陷,针对这些缺陷设计合理的模具结构和工艺参数。本论文的主要研究内容为:

(1)国内外模具技术的发展现状。

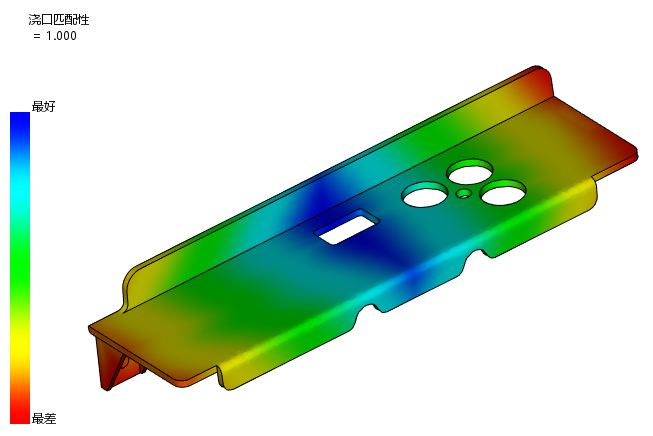

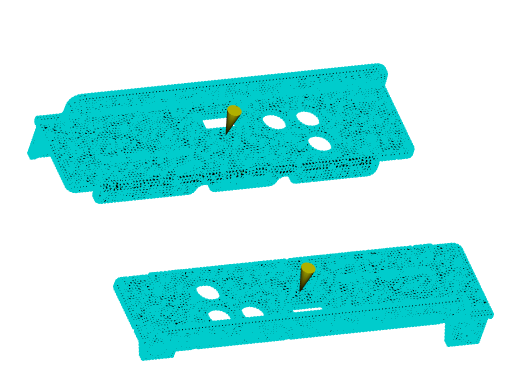

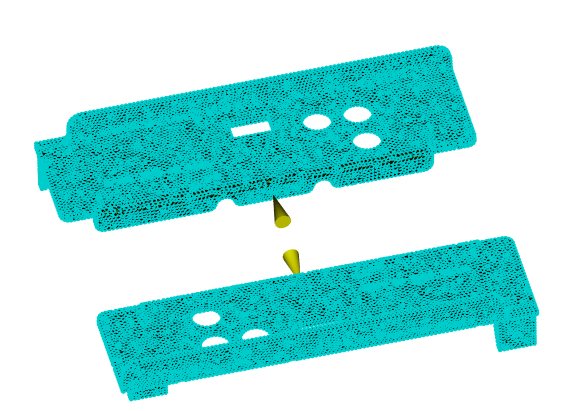

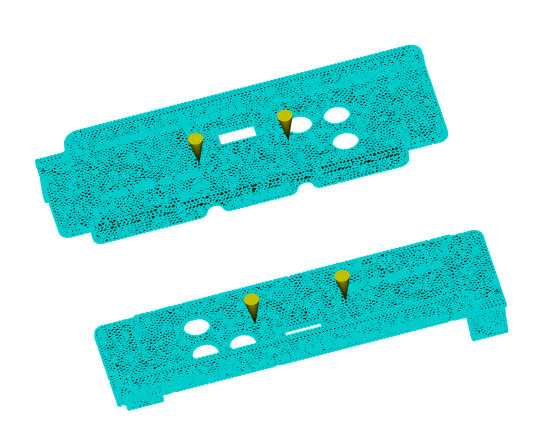

(2)使用Moldflow软件,先对塑件的最佳浇口位置进行预分析,根据预分析结果,设计多种浇注系统方案,在对这些方案进行模流分析,根据分析结果中的填充时间、锁模力、翘曲、气穴、体积收缩率和熔接线得到最佳的浇注系统方案。

(3)根据所选的浇注系统方案,设计模具的浇注系统。针对该浇注系统方案的模流分析中可能产生的缺陷,通过对模具零部件结构以及相互之间的配合关系的设计,减少成形过程中的缺陷产生。模具的建模和装配过程将在UG中完成,并导出模具装配图以及某些零件图。

关键词:注塑模、支撑架、Moldflow

Abstract

Plastic products are widely used in various fields due to their light weight, low price, non-conductivity, and good chemical stability. However, in the actual production process, the process of designing and manufacturing the mold is very complicated, and there are many factors that affect its molding. It is difficult to predict. Therefore, a set of molds often has to undergo many trial and repair to meet the required design requirements. And thus put into production. This article will use Moldflow software to perform mold flow analysis on the entire injection molding process of plastic parts, predict various defects that may occur during the injection molding process, and design reasonable mold structures and process parameters for these defects. The main research contents of this thesis are:

(1) The status quo of mold technology at home and abroad and the domestic deficiencies of mold technology compared with foreign countries.

(2) Using Moldflow software, pre-analyze the optimal gate position of the plastic part, design a variety of gating system schemes according to the pre-analysis results, and perform mold flow analysis on these schemes, according to the filling time in the analysis results, Clamping forces, warpage, cavitation, volumetric shrinkage and weld lines are the best solution for the gating system[2].

(3) Using the design of the forming parts, the pushing mechanism, the pouring system, the side core pulling mechanism of the UG software mold, and assembling to obtain the assembly drawing, and then applying the CAD software to modify and perfect the assembly drawing[3].

Keywords: injection mold, support frame, Moldflow

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 课题研究的背景与意义 1

1.1.1 背景 1

1.1.2 意义 1

1.2 国内外注塑模具的发展现状 1

1.2.1 国内的发展现状 1

1.2.2 国外的发展现状 2

1.3 研究内容 2

1.4 本章小结 2

第2章 塑件的工艺分析以及注塑机的初选 3

2.1 塑件的工艺分析 3

2.1.1 塑件的简介 3

2.1.2 塑件的材料 3

2.1.2.1 材料分析 3

2.1.2.2 PA66的注塑工艺参数 3

2.1.3 脱模斜度的确定 4

2.1.4 确定型腔数量和排列方式 4

2.1.5 分型面的设计与选择 5

2.2 初选注射机的型号和规格 5

2.2.1 注射量和锁模力的计算 5

2.2.2 注射机初选 6

2.3 本章小结 6

第3章 数值模拟分析 7

3.1 浇口位置确定 7

3.2 浇口设计方案的制定 7

3.3 基于Moldflow的模流分析 9

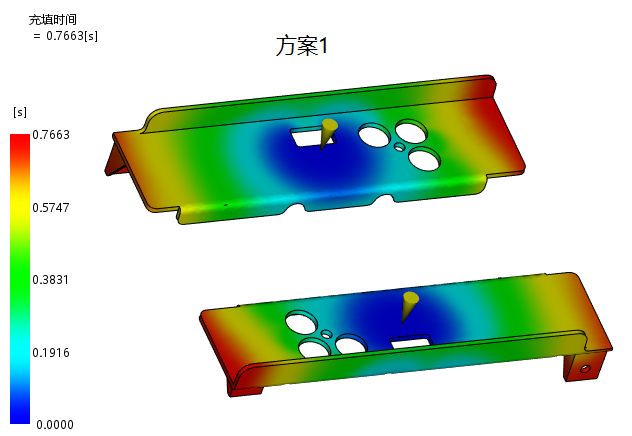

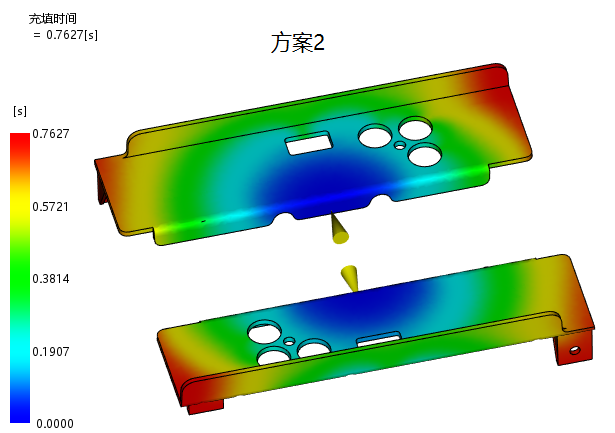

3.3.1 填充时间 10

3.3.2 气穴 11

3.3.3 熔接线 11

3.3.4 锁模力 12

3.3.5 顶出时的体积收缩率 13

3.3.6 翘曲 14

3.4 浇口设计方案的确定 15

3.5 本章小结 16

第4章 支撑架模具设计 17

4.1 浇注系统的设计 17

4.1.1 主流道的设计 17

4.1.2 分流道的设计 18

4.1.3 冷料穴的设计 18

4.1.4 浇口的设计 19

4.1.5 拉料杆的设计 20

4.2 成型零部件的设计和计算 20

4.2.1 凸、凹模的结构设计 20

4.2.2 成型零件工作尺寸的计算 20

4.2.2.1 成型零件工作尺寸分类 21

4.2.2.2 成型零件工作尺寸计算 22

4.3 标准模架的选用 24

4.4 导向和定位机构的设计 25

4.4.1 导柱的设计 26

4.4.2 导套的设计 26

4.5 脱模机构的设计 27

4.5.1 推杆 27

4.5.2 复位装置 28

4.6 侧向分型与抽芯机构的设计 28

4.6.1 抽芯距的计算 28

4.6.2 斜导柱的设计 28

4.6.2.1 抽芯力的计算 28

4.6.2.2 斜导柱倾斜角的选择 29

4.6.2.3 斜导柱直径的确定 29

4.6.2.4 斜导柱长度的计算 29

4.6.3 最小开模行程和斜导柱工作部分长度 30

4.6.4 滑块的设计 30

4.6.4.1 滑块与侧向型芯的连接方式 30

4.6.4.2 滑块的导滑形式 30

4.6.4.3 滑块定位装置的设计 30

4.7 冷却系统的设计 31

4.7.1 冷却水道直径的选择 31

4.7.2 回路形式 31

4.7.3 回路布置 32

4.8模具爆炸图及其工作原理 33

4.9 本章小结 34

第5章 校核计算 35

5.1 注射机相关校核 35

5.1.1 最大注射量校核 35

5.1.2 锁模力的校核 35

5.1.3 开模行程和顶出行程的校核 36

5.1.3 安装尺寸的校核 36

5.2 斜导柱的校核 36

5.2.1 斜导柱所受弯曲力的计算 37

5.2.2 斜导柱弯曲强度校核 37

5.3 推杆的强度、刚度校核 37

5.3.1 脱模力的计算 37

5.3.2 推杆稳定性校核 38

5.3.3 推杆强度校核 38

5.4 本章小结 39

第6章 工程报价 40

6.1模具报价计算方法 40

6.1.1经验计算法 40

6.1.2材料系数法 40

6.2模具报价计算 41

第7章 结论 43

参考文献 44

致 谢 45

第1章 绪论

1.1 课题研究的背景与意义

1.1.1 背景

随着人们生活水平的改善,科学技术的提高,塑料产品在生活中的各个方面得到应用。塑料制品相较于金属制品有许多优势,例如塑料的制造成本比金属低,其重量也远远低于金属,塑料也是良好的绝缘体等。正是由于塑料的优点,在许多产业中都不断尝试使用塑料来代替金属。

1.1.2 意义

传统的模具设计往往需要进行多次试模与修模,不仅浪费时间,而且增加了许多成本,本课题将通过UG和Moldflow软件,在计算机上进行整个注塑成型过程的数值模拟和模具设计,从而避免多次试模和修模,降低成本。

1.2 国内外注塑模具的发展现状

1.2.1 国内的发展现状

近年来随着我国不断引进国际上的先进技术和之制造设备,我国的模具技术水平有了明显的进步,但由于基础较差,虽然在不断地追赶和进步,与国外的某些发达国家的技术相比依然有一定的差距。我国模具发展主要主要面临如下几个问题:

(1)发展不平衡。其中包括区域发展不平衡和企业发展不平衡。我国的模具企业主要分布在东部地区,而且极个别企业其技术水平以接近国外发达国家水平,但总体水平较低。

(2)产品定位不准确,管理经验不足。我国的模具企业的产品往往覆盖很多方面,而国外的模具企业却只专攻一个方面。并且大部分发达国家的模具企业都采用计算机管理。

(3)模具标准化水平较低。

(4)工艺设备落后。

(5)从业人员较少,自主创新能力不足。

1.2.2 国外的发展现状

国外的发达国家基本上都已采用高新技术辅助进行模具设计,如使用UG、CIMATRON、PRO/E进行模具零件的设计,实用数控机床加工模具零件。国外的模具企业还利用高速切削技术与快速成型技术来缩短模具的制造周期,以提高产品的市场竞争力。

发达国家的模具企业的管理经验也较好,其人员配置精简;产品定位准确;采用计算机管理;标准化程度高。

1.3 研究内容

本课题以液晶电视塑料支撑架为研究对象,应用Mlodflow软件对支撑架的整个成形过程进行模流分析,根据分析结果,比较各个方案产生的缺陷,选定最佳的浇注方案。针对这个方案可能产生的缺陷进行合理的模具设计,以减少缺陷的产生。

1.4 本章小结

本章主要讲述了进行该课题研究的背景以及意义,对比国内外注塑模具的发展现状,分析国内注塑模具发展有何不足,简要介绍了本课题的研究内容。

第2章 塑件的工艺分析以及注塑机的初选

2.1 塑件的工艺分析

2.1.1 塑件的简介

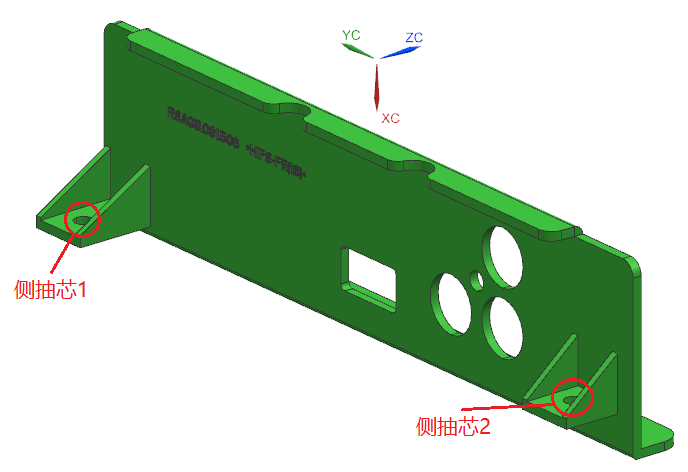

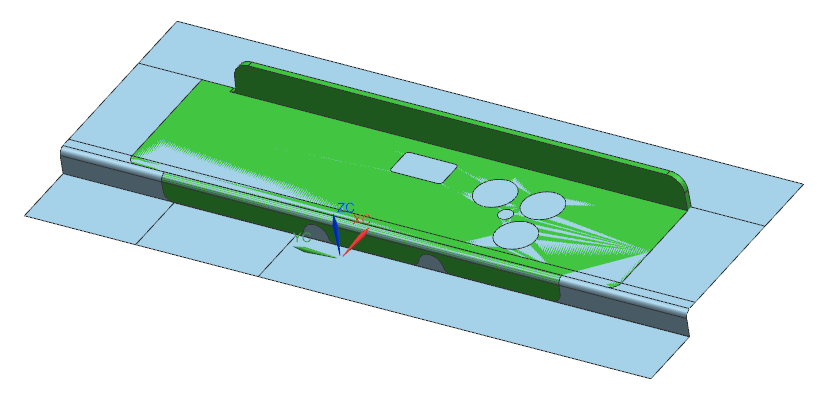

该塑件为液晶电视塑料支撑架,其长度为154.77mm,宽度为41.51mm,高度为29.15mm。其正面上有1个小圆孔加个大圆孔以及一个矩形孔,侧面也有2个圆形孔,所以侧面的孔要采用侧抽芯机构。从塑件的壁厚来看,主体壁厚为2mm,最大壁厚为2mm,最小壁厚为1.22mm,壁厚较均匀,有利于塑件的成型。塑件的形状如图2.1所示。

图2.1 塑件

2.1.2 塑件的材料

2.1.2.1 材料分析

由于塑件需要一定的机械强度,因此使用用PA66塑料作为塑件的材料。在PA系列中PA66的机械强度最好,其应用的范围也是最广的,因为它的结晶度高,所以它的刚性和耐热性都较好。

2.1.2.2 PA66的注塑工艺参数

PA66的工艺参数如下表2.1:

表2.1 PA66工艺参数

PA66工艺参数 | ||||

注射机类型 | 螺杆式 | 模具温度/℃ | 60~120 | |

螺杆转速/(r·min-1) | 20~50 | 注射压力/MPa | 80~130 | |

喷嘴形式 | 自锁式 | 保压压力/MPa | 40~50 | |

喷嘴温度/℃ | 250~260 | 注射时间/s | 0~5 | |

前段料筒温度/℃ | 255~265 | 保压时间/s | 20~50 | |

中段料筒温度/℃ | 260~280 | 冷却时间/s | 20~40 | |

后段料筒温度/℃ | 240~250 | 成型周期/s | 50~70 | |

2.1.3 脱模斜度的确定

PA66塑料的型腔脱模斜度应取25'~45',型芯脱模斜度应取20'~45'。由于塑件结构较简单,壁厚较小,所以型腔的脱模斜度取35',型芯的脱模斜度取30'。

2.1.4 确定型腔数量和排列方式

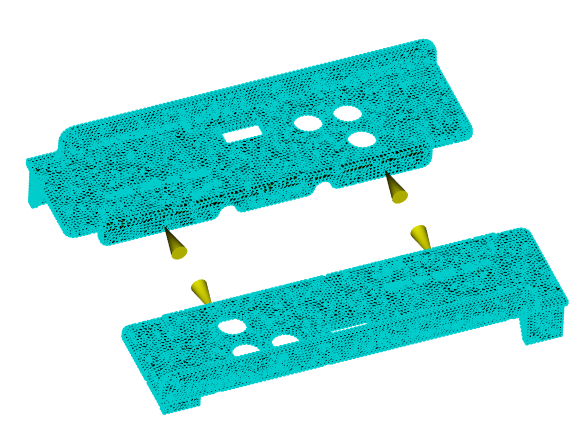

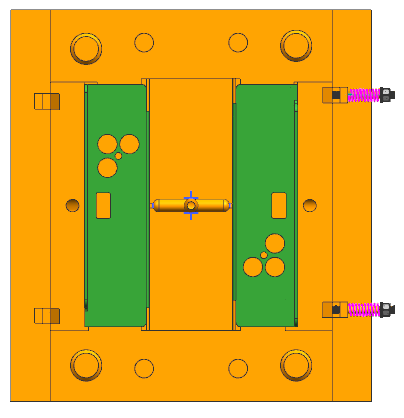

确定模具的型芯数量的方法有:根据锁模力的大小来确定;根据最大注射量的大小来确定;根据塑件的精度要求来确定以及根据成本的高低来确定等。考虑到该塑件的尺寸较小,结构较为简单,但带有两个侧抽芯,且零件产量要求中等,因此采用一模两腔的方式。其排列方式如下图2.2所示。

图2.2 型腔分布

2.1.5 分型面的设计与选择

关于分型面的确定,需要考虑到许多因素。影响分型面选择的因素有零件在模具中的成型部位、浇注系统的设计、零件的结构及其尺寸精度、零件的推出、排气等。分型面选择的基本原则为:

(1)分型面应该选择在零件形状的最大轮廓处。

(2)选择分型面时应保证能够使零件顺利的完成脱模。

(3)选择分型面时应保证零件具有良好的尺寸精度以及表面质量。

(4)选择分型面时应保证模具加工的方便性。

(5)选择分型面时应使模具拥有较好的排气条件。

由于该塑件的形状较为简单,因此把分型面选在塑件形状的最大轮廓处,但由于最大轮廓处带有圆角,所以分型面为阶梯型,分型面如图2.3所示[4]。

图2.3 分型面

2.2 初选注射机的型号和规格

2.2.1 注射量和锁模力的计算

注射量的计算公式为:

(2.1)

(2.1)

式中 n——型腔数量;

V——塑件的体积;

ρ—— PA66的密度,为1.14g/mm3;

V=53.33cm3,则注射量为60.80g。

锁模力的计算公式为:

(2.2)

(2.2)

式中 Kp——锁模力常数,取0.4;

S——塑件在分型面上的投影面积。

其中S=99.6cm2,则锁模力为398.4kN。

2.2.2 注射机初选

根据注射量和锁模力的计算结果可以初步选定注射机的型号为XS-ZY-125。其主要参数如下表2.2:

表2.2 注射机参数

项目 | 项目 | ||

额定注射量/cm3 | 125 | 喷嘴孔直径/mm | 4 |

螺杆直径/mm | 42 | 顶出形式 | 机械顶出 |

注射压力/MPa | 120 | 动定模固定板尺寸/mm | 250×280 |

注射行程/mm | 115 | 拉杆空间/mm | 260×290 |

注射方式 | 螺杆式 | 合模方式 | 液压—机械 |

锁模力/kN | 900 | 液压泵流量/(L*min-1) | 100,12 |

最大成型面积/cm2 | 320 | 液压泵压力/MPa | 6.5 |

最大开合模行程/mm | 300 | 电动机功率/kW | 11 |

模具最大厚度/mm | 300 | 螺杆驱动功率/kW | 4 |

模具最小厚度/mm | 200 | 加热功率/kW | 5 |

喷嘴圆弧半径/mm | 12 | 机器外形尺寸/mm | 3340×750×1150 |

2.3 本章小结

本章首先对塑件的结构进行简要的分析,确定塑件需要采用侧抽芯机构,选择PA66作为塑件的材料,确定模具的脱模斜度,选择分型面的位置,确定型腔的数量以及其排列方式,然后初步选定注射机。

第3章 数值模拟分析

3.1 浇口位置确定

浇口由于它是作为塑料熔体进入型腔的入口,因此也被叫作进料口。浇口的设计是至关重要的,如果浇口设计的不合理,塑件成型后得质量将会较差。浇口的结构形式有很多,但不管应用哪种形式,浇口位置的选择对塑件的成型质量是至关重要是的,浇口的形式与位置还影响着模具的结构[5]。浇口位置的选择主要有以下几种原则:

(1)尽可能的减少流动距离,实现快速、均匀的填充。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: