开沟机液压系统设计毕业论文

2020-02-19 19:25:23

摘 要

本文设计了一种适用于农场、矿山等多种地质条件的大型履带式开沟机液压驱动系统。液压系统选用了恒功率变量泵和负载敏感变量泵作为动力源使液压系统可以适应多种工况要求,选用多路阀实现对开沟机的多个执行机构进行集中控制,提高了液压系统的可控性。在论文结尾对液压系统进行了经济性分析,对液压系统的经济性做出了评价。

本文的特色:设计的开沟机液压系统能满足多种工况要求,工作可靠,能耗低,经济性好。

关键词:履带式开沟机;液压系统;恒功率泵;复合动作。

Abstract

This paper designs a large crawler type trencher hydraulic drive system suitable for various geological conditions such as farms and mines. The hydraulic system uses constant power variable pump and load sensitive variable pump as the power source to make the hydraulic system adapt to various working conditions. The multi-channel is used to realize centralized control of multiple actuators of the trencher, which improves the hydraulic system control. At the end of the paper, the hydraulic system was economically analyzed to evaluate the economics of the hydraulic system.

The characteristics of this paper: The designed hydraulic system of the trencher can meet various working conditions, reliable operation, low energy consumption and good economy.

Key Words:Track type trencher; hydraulic system; constant power pump; multi-way valve; composite action.

目 录

第1章 绪论 1

1.1 课题的研究背景 1

1.1.1国内研究现状 1

1.1.2国外研究现状 2

1.2 课题的研究目的和意义 3

1.3课题的研究内容 3

第2章 开沟机液压系统的设计要求 4

2.1 开沟机的主要机构 4

2.2 开沟机液压系统的设计要求 4

第3章 开沟机液压系统设计方案的确定 6

3.1液压系统的工况分析计算 6

3.1.1液压系统各机构负载分析 6

3.1.2液压系统运动分析 7

3.2系统主参数的确定 7

3.3开沟机液压系统总体设计方案的确定 8

3.3.1动力源方案的拟定 9

3.3.2方向控制方案和调速方案的拟定 9

3.3.3油路循环方式的拟定 10

3.3.4压力控制方案的制定 10

3.4开沟机液压系统原理图的拟定 11

第4章 液压元件的选型与计算 12

4.1液压执行元件的计算与选型 12

4.1.1液压马达的选型 12

4.1.2液压缸的选型 13

4.2液压泵的选型 14

4.3液压控制阀的选型 14

4.4液压辅助元件的选型 15

第五章、设计方案的经济性分析 17

第六章 总结与展望 18

参考文献 19

致 谢 20

第1章 绪论

1.1 课题的研究背景

在当代社会,开沟机作为一种高效实用的开沟机械,主要由动力驱动系统、履带行走系统、链条传动系统、排土系统等子系统组成,广泛应用于农田开沟、水利建设、铺设通讯电缆和石油管线等领域,同时开沟机在城市工程建设、军事工程建设中也发挥着巨大的作用。作为一种应用广泛的工程机械,开沟机具有以下优点:专用性强,主要用于破土开沟;设备投资少;机械结构紧凑,占用空间有限、质量轻、操作简单;工作效率高,可连续挖掘[1]。特别是用于地形狭窄的沟渠作业时,开沟机的优势就更加明显。我国对于开沟机的研发起步较晚,研制水平相较于发达国家开沟机的研制水平还是有一定的差距,但随着国家正在积极建设基础设施,开沟机在基础设施的建设中也将起到越来越重要的作用,而随着开沟机应用领域的扩大,开沟机的研发也将引起重视,我国的开沟机事业会随之迅速发展起来。

1.1.1国内研究现状

开沟机在我国有着悠久的发展历史。早在古代社会,人们就已经开始使用开沟装置,那时的开沟装置主要是犁,古人将它用于农业的建设,而生产力主要是人力和畜力,因此劳动效率较低。犁是开沟机的前身,随着社会的进步,生产力的发展,开沟机的形式也在发生变化,但因为生产力的限制,开沟机的发展很缓慢。直到工业革命后,机器开始逐渐代替人力,生产力显著提高,工业发展也越来越快,很多新型机械相继进入市场。发展到上世纪五十年代时,我国开始出现犁铧式开沟机。这类开沟机结构简单,制造成本低,机械强度低,零部件较少,多用于施工环境比较恶劣的工程作业或者农田建设领域,但是由于这种开沟机机身质量较重,牵引阻力较大,开沟深度较浅,工作效率低,适应性差,当土壤硬度较大时作业质量难以保证,而且沟边的残留土料需要进行人工清理,所以犁铧式开沟机并没有得到很广泛的应用。上世纪七十年代,国内出现圆盘式开沟机后,犁铧式开沟机便逐渐被取代,只剩少量被用于农田作业。圆盘式开沟机相较于犁铧式开沟机,具有牵引阻力小、工作效率高、作业质量好、适应性强以及对路面的破坏性小等优点,因而迅速得到广泛应用。圆盘式开沟机主要分为单圆盘式开沟机和双圆盘式开沟机,主要开沟装置是一个或两个高速旋转的圆盘,在圆盘的四周均匀分布切割土壤的铣刀,其开沟作业速度较快。虽然圆盘式开沟机可用于多种地质条件,适应性强,但由于其机械强度低,传动效率低,结构庞大,最终导致圆盘式开沟机行走速度缓慢,配套动力要求较高,所以只能选择大马力而行驶速度低的拖拉机进行牵引。因为圆盘式开沟机动力要求的限制,导致圆盘式开沟机的应用和发展受到了一定的限制,多用于环境恶劣的农田建设领域。在上世纪八十年代,我国逐渐引进了螺旋式开沟机,这类开沟机适应性强,结构简单,作业质量好。螺旋式开沟机工作时土块主要沿螺旋线导向两面抛落,立锥式刀具增强了对区域和地质的适应性,刀片与刀柄采用了组合式结构,提高了刀具的使用寿命。因此螺旋式开沟机当时得到了广泛应用。发展到上世纪九十年代时,链式开沟机开始在国内崭露头角,并且得到了飞速发展。链式开沟机主要由柴油机、传动皮带轮、传动轴、变速齿轮箱、链轮和刀具构成,其工作原理为通过动力系统的牵引,采用链式传动,将柴油机的动力经减速箱传递给链轮和刀具,从而实现开沟作业。链式开沟机具有工作效率高、作业质量好、适应性强、结构简单、机身小巧等优点,广泛应用于电缆工程、光缆工程、管道铺设工程、农田灌溉工程等领域,工作效率比挖掘机高2~3倍,是目前国内应用最广泛的机型。

目前,开沟机在国内应用广泛,特别在土方施工中较为常见,但国产开沟机的研制水平相对于发达国家,仍处于落后地位。目前国内开沟机以引进和改造为主,但我们不能一味地引进和改造别人的产品,应该在引进和改造国外先进产品的同时,努力创造出属于自己本国的产品。虽然现在我国处于落后阶段,但只要我国虚心学习,以他国之长处增强自身,不懈努力,相信在不久的将来,我国开沟机的研制水平一定可以赶上发达国家并有机会反超,让中国开沟机名扬世界。

1.1.2国外研究现状

对于开沟机的研制,国外起步较早,其中美国和前苏联是最早研制开沟机的国家,俄罗斯、意大利等国家也均有不同型号的相关产品。二十世纪七十年代末,链式开沟机开始兴起,由于链式开沟机具有传动效率高、作业质量好、工作效率高、适应性强等优点,当时在美国、法国、日本、意大利等发达国家都兴起了研制开沟机的热潮[2]。

从开沟机的发展历程看,国外最先出现的也是犁铧式开沟机,随后出现的是圆盘式开沟机和螺旋式开沟机,最后出现的是链式开沟机[3]。二十世纪五十年代时,犁铧式开沟机在国外开始被应用于农业建设中,提高了农业生产效率,促进了农业机械化的发展;到了六十年代,旋转开沟机被研制出来,以其牵引阻力小、适用性强等优点被广泛使用;发展到七十年代末,链式开沟机开始进入市场,以机械传动效率高、适应性强、切削力大等优点迅速得到广泛应用。经过长时间的发展,目前国外开沟机的发展已形成以链式开沟机、圆盘铣刀式开沟机和螺旋式开沟机为主,其他类型开沟机为辅的发展局面。

目前,国外开沟机正向着专业化、智能化的方向发展,和国内开沟机的发展水平相比,国外开沟机的技术水平尚处于领先地位。不过相较于国内,国外开沟机的应用更趋于专机专用,不需要使用时机械只能闲置,提高了专业化的同时也提高了机器成本。因此,我国在学习国外先进技术的同时,要注意对其改造和优化,使其适合我国的实际国情。

1.2 课题的研究目的和意义

随着社会主义建设的不断深入,生产建设中开沟施工工程规模越来越大,开沟机在工业建设和农业生产等领域也发挥着越来越重要的作用,基础建设施工开沟、光缆和电缆的管道铺设和各种农业工程等方面都面临巨大的开沟量。而在实际施工过程中,地质条件复杂,如矿山与农场的地质条件大相径庭,不同的地质条件对开沟机的类型和规模也有不同的需求,因此设计一种适用于矿山和农场等多种地质条件的大型开沟机液压驱动系统对于提高开沟效率、节约人力和物力成本有着重要的意义,使工程建设更加便利、高效和节能。

1.3课题的研究内容

本课题的研究对象是大型履带式开沟机,主要任务是设计一种适用于矿山和农场等多种地质条件的大型开沟机液压驱动系统。主要研究内容是明确技术参数和功能要求,进行开沟机的工况分析计算,确定液压系统的主要参数,设计及确定系统技术方案,拟定并完善液压系统原理图,完成液压元件的选型和计算,进行系统的技术经济性分析,最后完成设计说明书的编写。

第2章 开沟机液压系统的设计要求

2.1 开沟机的主要机构

履带式开沟机是一种用于土方施工中的开沟机械,主要机构有切削机构、控深机构、排料机构和履带行走机构。其中:切削机构主要是完成挖沟的工作,实现对挖沟的各种控制;控深机构主要是控制挖沟的深度;排料机构主要是完成对挖掘上升的沟泥的排泄工作;履带行走机构主要是控制挖沟机的行走速度和方向。本课题的主要任务是设计一种适用于矿山和农场等多种地质条件的大型开沟机液压驱动系统,实现对开沟机的切削机构、控深机构、排料机构和履带行走机构的驱动和控制。

2.2 开沟机液压系统的设计要求

开沟机有多个工作机构,包括切削机构、控深机构、排料机构、履带行走机构等,各机构的功能不同,设计要求也有所差异。各机构的设计要求和设计参数如下:

表2.1 开沟机液压系统的设计要求

机构名称 | 设计要求 | ||

切削机构: 恒功率70KW | 工况: (输出扭矩/输出转速) | 方案A:采用全液压传动装置 | 方案B:采用机械液压传动装置(减速机 变量泵 马达) |

工况Ⅰ | 56652N.M/11.8rpm | 15311 N.M /44 rpm | |

工况Ⅱ | 16967N.M/39.4rpm | 4585 N.M /146rpm | |

工况Ⅲ | 9688N.M/69rpm | 2622 N.M /255rpm | |

无级变速或分挡变速,且操作时一旦选定某一转速应有锁定功能并能解锁 | |||

过载保护,无制动装置 | |||

控深机构 | |||

液压缸初始402mm、终止740mm,油缸推拉速率匀速0.002m/s,在推、拉过程中任意位置可锁定 | |||

拉力:23000Kg;推力:5000Kg。保证拉力为主,推力不小于3800Kg | |||

排料机构 | 液压马达固定输出转速/输出扭矩:400rpm/1876N.M,过载保护,无制动装置 | ||

行走机构:履带总成 | 功率2×30KW | ||

前进、倒退且切削机构工作状态时禁止转弯操作 | |||

非工作状态时可左右转弯(转弯采用速度差),此时切削机构处于非工作状态且控深机构已将切削机构部件抬高到设定高度 | |||

无极变速,可锁定转速及解锁;紧急制动 | |||

第3章 开沟机液压系统设计方案的确定

3.1液压系统的工况分析计算

液压系统的工况分析就是对液压系统进行动力分析(又称负载分析)与运动分析,这是确定液压系统主要参数和回路设计的重要依据。负载分析就是分析每个执行机构在工作循环中所承受的负载力,以确定系统的主要参数,选择合适的执行元件和动力源;运动分析是分析每个执行机构在工作循环中的动作顺序,确定执行元件的动作要求,设计合适的控制回路。负载分析和运动分析有助于深入地了解液压系统,使液压系统的设计更明确清晰。

3.1.1液压系统各机构负载分析

(1)切削机构

对于切削机构,不同的土质会有不同的负载,切削马达的负载力矩也不同。当选择不同类型的传动装置时,马达的输出扭矩也有所差异。液压系统动力传动装置按是否使用减速机可分为全液压传动装置和机械液压传动装置,全液压传动和机械液压传动都具有液压传动的优点,也可实现执行机构的功能和动作要求,但全液压传动相较于机械液压传动,液压马达的输出扭矩更高,转速更低。

从本课题中开沟机液压系统的工况考虑,如果采用全液压传动,那么过大的输出扭矩对液压马达的要求会更高,成本也会更高。而且,液压马达输出转矩过高,转速过低,会导致工作装置平稳性不足,造成作业质量的降低,同时也可能会缩减液压马达的寿命。,从经济性、安全性、开沟机工作质量以及液压系统工况等方面考虑,机械液压传动装置对于切削机构是更合适的选择,因此,切削机构的负载选择表2.1中方案B的工况参数。

(2)控深机构

对于控深机构,执行元件为液压缸,油缸推拉速率为匀速0.002m/s,主要负载力为拉力,F拉=23000Kg=230KN。

(3)排料机构

对于排料机构,执行元件为液压马达,马达固定输出扭矩为1876N.M,固定转速为400rpm,负载力为恒负载。

(4)履带行走机构

对于履带行走机构,执行元件为液压马达,已知牵引功率为30KW,牵引力可按下式计算:

(3.1)

(3.1)

式中, 为主机的附着重量(N),

为主机的附着重量(N),  ,G为整机自重,整机重量取5t,,

,G为整机自重,整机重量取5t,, 为额定附着系数,

为额定附着系数,  =0.8~0.9;对于履带式机械

=0.8~0.9;对于履带式机械 =1[4]。

=1[4]。

代入数据,得:

F=40KN,  = 45KN

= 45KN

车速 可按下式计算:

可按下式计算:

(3.2)

(3.2)

式中,P为牵引功率,F为牵引力, 为传动效率,取

为传动效率,取 =0.8

=0.8

代入数据,得: v=0.6m/s = 2.16km/h

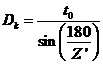

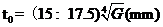

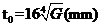

查阅资料[5],履带驱动轮直径可按下式计算:

(3.3)

(3.3)

式中, 为履带节距,

为履带节距, ,G为整机重量(kg);

,G为整机重量(kg); 为履带板数目,一般取12

为履带板数目,一般取12 15,本文取

15,本文取 ,

, 。

。