周边铣削过程的主动振动控制外文翻译资料

2021-12-20 22:00:39

英语原文共 11 页

周边铣削过程的主动振动控制

摘要

本文设计了一种用于铣削加工的主动振动控制系统。在这个系统中,工件由专门设计的主动级驱动,控制相对振动铣削过程中刀具与工件之间的相对振动。该阶段被建模为一个控制装置,切削振动被视为对系统的扰动。采用鲁棒混合灵敏度法在综合反馈控制器中实现鲁棒扰动的抑制和稳定。数值通过仿真和切割实验验证了该控制系统的有效性。结果表明,采用该控制器后,工件与刀具之间存在相对振动,表面粗糙,铣削加工的光洁度明显降低。

关键词 振动控制 主动平台 铣削过程 鲁棒扰动抑制

- 引言

振动是机械加工过程中不可避免的一部分,对零件质量、刀具寿命和生产率有不利影响。在极端情况下,它可能导致颤振,使切削系统不稳定。在切削过程中,人们对振动的控制和衰减作了大量的工作。Minis和Yanushevsky(1993)以及Altintas和Budak(1995)提出一种基于系统位移和切削力之间传递函数的频域方法来确定稳定的地区。Long和Balachandran(2007)以及Long等人(2007)采用半离散化方法预测了稳定切削参数区域。根据预测的稳定切削参数区域,可以选择最优主轴转速和轴向深度来避免颤振。主轴转速变化策略要求确定每个铣削过程的系统特性。这意味着这种方法对于一般应用程序来说很麻烦。一种传统的被动振动控制方法——采用动态减振器降低切削振动。刘Rouch(1991)将动态减振器应用于二自由度铣刀上,并进行了数值模拟验证。动态吸收器的效率在大约调谐频率处受到限制,并且它将由于加工系统的动态特性的任何变化而急剧减小。除传统的被动振动控制方法外,切削振动的主动控制也越来越受到重视。

一般来说,切削过程的主动振动控制可分为两种类型。一种是主动阻尼,另一种是直接消去。对于前者,控制系统的设计是在控制对象的固有频率上增加阻尼,使阻尼模态足够稳定。主动动态吸收器是该方法的典型应用。Tewani等(1995)采用主动动态吸收器提高镗杆的稳定性,并通过实验验证了其有效性。Chung等(1997)以主轴头的模态为控制对象,研制了一种主动动态吸收器。实验结果表明,该方法能有效地提高结构模态的稳定性。但是没有提到所设计的主动阻尼对降低切削振动的有效性。Zhang和Sims(2005)以及Ganguli等人(2007)通过主动阻尼研究了颤振的避免。在直接抵消方面,控制执行机构驱动刀具或工件沿切削振动的相反方向运动。Nagaya和Yamazaki(1997)提出了一种主轴微振动主动控制系统,数值结果表明主轴微振动在低频区域衰减明显。El-Sinawi和Kashani(2005)开发了一种利用主动刀架进行车削加工的最优振动控制系统。实验结果验证了该方法在消除振动和提高加工质量方面的性能。Al-Zaharnah(2006)扩展了El-Sinaw的工作,包括控制刀具径向和进给方向的振动,并通过数值模拟验证了其有效性。Dohner等人(2004)改进了一种主动控制方法,通过修改刀具和主轴单元来减轻铣削过程中的颤振。如Dohner等(2004)所指出的,对于一个成熟的系统,这种类型的变是不可接受的。Rashid and Nicolescu (2006)为了避免设计复杂的主轴振动控制系统的困难,在商品化托盘的基础上改进了一种主动铣削工件振动控制系统。在这方面,设计该控制器是为了调节压电陶瓷的输出力,从而直接抵消工件对切削力的响应。虽然实验结果通过对表面光洁度和刀具寿命的测试验证了系统的有效性,但主要激励为13 Hz和37 Hz,极有可能是托盘引入的。与Rashid和Nicolescu(2006)的工作类似,Brecher等(2010)提出了一种在铣床上由压电作动器控制两个高动轴的主动工件夹持器。这允许补偿主轴振动,造成的不稳定,在切割过程中。但由于商用托盘工位系统带宽的限制,只能有效控制切削振动的低频分量(lt; 100hz)。在上述研究中,铣削过程的控制目标要么是工件的振动,要么是刀架的振动。Jiang 等(2008)指出,表面光洁度的轮廓是由刀具与工件之间的相对振动决定的。本文提出了一种能有效抑制铣削过程中刀具与工件之间相对振动的主动振动控制系统。该系统专门设计了一个两自由度(DOFs)主动工件夹持台作为系统的执行单元。关于主动平台的设计详情见第2节。随后,分别在第3和第4节中示出了系统建模和控制器设计。结果和讨论见第5节。在最后一节中,给出了结论。

- 主动平台设计

工件夹持台是执行单元,工件可以被驱动以消除工具和工件之间的相对振动。工件夹持区的行程距离和第一固有频率是两个关键的性能参数。前者决定了振动可以被消去的水平,而后者则应远离齿面通过频率,以避免由于切削力的激励而引起的级间共振。

-

- 两自由度平台设计

柔性铰链应用于级连接结构中,将执行机构产生的力和位移传递到工件支架。柔性铰链是在固体材料弹性变形的基础上工作的,能够提供平稳、连续的运动,有利于摩擦和间隙很小的传动系统。它还提供了足够的刚度和负载能力。柔性铰链的材料应具有良好的弹性和屈服强度。本研究选用65Mn钢。65Mn钢的材料性能如表1所示。

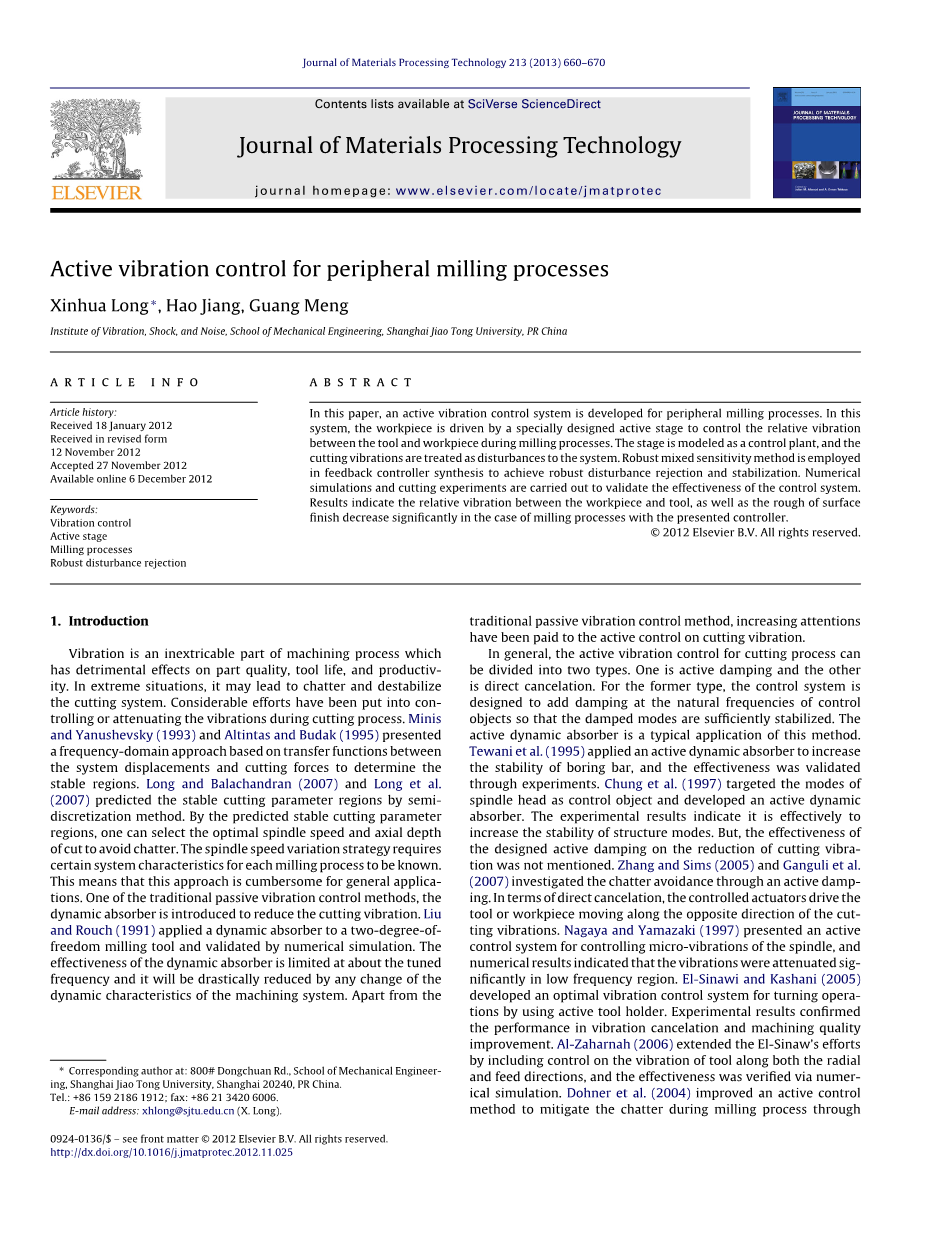

典型的缺口铰链如图1所示。R为半径,t为厚度,h为铰链宽度。铰链Kh的弯曲刚度如式(1)所示。E为弯曲材料的杨氏模量(Pahk 等, 2001)。

(1)

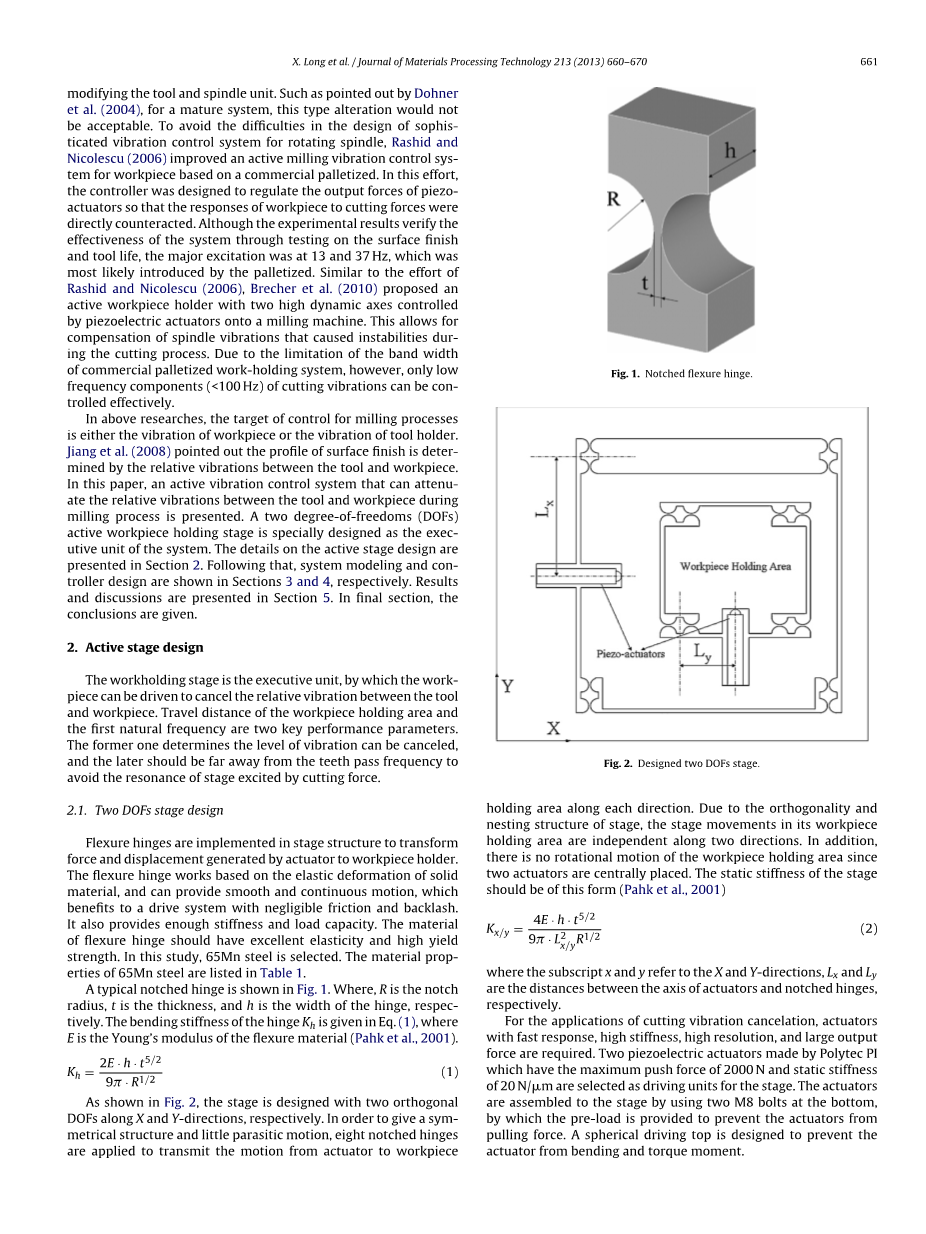

如图2所示,分别在X和y方向上用两个正交的DOFs平台。为了实现结构的对称和较小的附加运动,采用8个切口铰链将运动从执行机构沿各个方向传递到工件夹持区。由于工作台的正交性和嵌套结构,工作台在工件承载区内的运动沿两个方向是独立的。此外,由于两个执行机构集中放置,工件夹持区没有旋转运动。平台的静刚度应采用这种形式(Pahk et al., 2001)。其中下标x和y分别表示x和y方向,Lx和Ly分别表示执行机构轴线与开槽铰链之间的距离。

(2)

在切削减振应用中,要求执行机构响应快、刚度高、分辨率高、输出力大。选用Polytec PI制造的两个最大推力为2000n,静刚度为20n /mu;m的压电驱动器作为驱动单元。执行机构通过底部的两个M8螺栓装配到舞台上,通过M8螺栓提供预加载,防止执行机构产生拉力。球形驱动顶部的设计是为了防止执行机构的弯曲和扭矩。

表1 65Mn钢的材料性能

|

杨氏模量(Mpa) |

密度(kg/m3) |

泊松比 |

屈服强度(MPa) |

抗拉强度(MPa) |

|

2.06 |

0.3 |

1000 |

1200 |

平台的静力刚度为Ks和最大行程为Ds在式(3) 和(4)中给出。

(3)

(4)

其中KA和Fmax为静刚度和最大输出;作动器平台的固有频率omega;n在(5)中给出,M为平台运动部分的质量,m、l为柔性铰链本体的质量和长度。

(5)

如前所述,平台设计应具有足够的行程和高的一阶固有频率。主动平台设计的关键是在给定的平台材料和执行机构的基础上,选择正确的铰链参数值来决定平台材料的性能。方程式(4)、(5)可以看出,高行程位移与高一阶固有频率存在矛盾。平台设计是行程距离和第一固有频率之间的折衷。

从我们之前的工作(Jiang 等, 2008)来看,平台的行程设置为70m左右就足够了。在稳定铣削过程中,占主导地位的振动通常是由断续切削力和轮齿传递频率(TPF)在NZtimes;n / 60激发,其中NZ为齿数和,n为轴转速,单位为rpm。平台的带宽和第一阶固有频率分别设置为0 - 200hz和大于200hz。这个频率范围代表了本文所研究的铣削过程中激振力的期望最大频率范围。它相当于铣削操作的齿轮啮合频率,主轴转速为3000转/分钟,使用四齿刀具。

-

- 有限元(FE)和实验分析阶段

采用有限元法对工作台进行静力分析,检测工件夹持区沿X、y方向的最大应力值和运动距离。图3(a)所示固定执行机构推力2000 N时的应力分布及挠度,最大应力达到61.5 MPa,为材料屈强度的6.15%。平台沿X、y方向的行走距离分别为68micro;m、65micro;m。同时进行了动态有限元分析来估计阶跃的固有频率和振型,结果如图3(b)和(c)所示。第一个固有频率约为230hz。这高于本次研究中在给定的切削参数下的齿轮啮合频率。

为了验证平台有限元分析的正确性,进行了静力位移和模态试验。测试和分析结果如表2所示。有限元分析结果与实验结果吻合较好。

- 系统建模

机床-工件系统简化动力学示意图如图4所示。工件受到三种输入:执行机构力FA、切削力FC和振动机床基础VB。系统输出,工件VW的振动是对这三个输入响应的总和。从这些输入到输出的传递函数是GA(从FA到VA)、GC(从FC到VW)和GB(从VB到VW),这些函数在Eqs中给出。(6)-(8)。

(6)

(7)

(8)

其中m1、m2、k1、k2、c1、c2为系统的模态质量、刚度和阻尼,如图4所示。本设计选取带有工件的设计阶段的运动部分作为控制对象。根据给定的控制信号驱动,消除刀具与工件之间的相对振动。系统框图如图5所示。将FC和VB视为扰动。GC和GB分别被认为是对应于FC和VB的扰动通道的传递函数。刀具VT的振动被认为是对系统的又一干扰。驱动器FA的驱动力由输入电压u和Gu控制,由u向驱动器FA传递函数。控制器合成的装置模型GP = Gu·GA,其中GA在静刚度kA的执行器情况下测量。装置模型GP可由其测量的频率响应函数通过数字记录仪导出。实验装置示意图如图6所示。该方法将PZT放大器、执行器和级的特性都包含在频率响应函数中。通过MATLAB系统辨识工具箱,可以方便地从实测结果中导出植物模型GP的名义参数模型Gn。与分别建模然后将它们集成在一起相比,该建模过程大大简化了。沿X、Y方向的GPx(s)、GPy(s)以及估计的标称频率响应函数Gnx(s)、Gny(s)的实测频率响应函数如图7所示。可以看出,所识别的装置模型的频响函数与实验结果非常接近。确定的参数传递函数Gnx(s)和Gny(s)在方程(9)和(10)中给出。

(9)

(10)

需要注意的是,由方程给出的传递函数(9)、(10)为装置标称参数模型。由于Gn是由实测频率响应函数估计的,因此忽略了实际装置的高阶模态。此外,扰动、FC和VB随切削条件的不同而变化,且具有不确定性。在控制器的设计中,需要考虑模型的不确定性和干扰。

- 控制器设计

考虑高阶模态效应和可变扰动,设计的控制器应有如下要求:

(1)闭环系统对模型不确定性的鲁棒稳定性;

(2)抗切削振动变化的鲁棒扰动抑制。

为此,将鲁棒混合灵敏度方法应用于反馈控制器的综合中。

-

- 鲁棒混合灵敏度方法(Davison, 1976)

图8为典型的鲁棒混合灵敏度控制。在此系统中,Gn (s)是名义上的装置,K (s)是Hinfin;反馈控制器,W1和W3加权函数,r是参考输入,e是误差,u是控制输入,y是输出, z1和z3是控制输出,分别和d是外生干扰输入。

装置模型的增广矩阵可以写成:

(11)

根据混合灵敏度法,W1和W3分别对应反馈系统灵敏度和互补灵敏度传递函数S(S)和T(S)的权重函数。该控制器的综合设计满足:

(12)

其中

(13)

(13)

-

- 主动减震控制器的设计

灵敏度和互补灵敏度函数在频域内直接呈环形,从而达到预期的控制器性能。例如,采用混合灵敏度法设计了Gnx(s)的反馈控制器K(s),并对该方法进行了说明。

闭环系统的抗干扰性能取决于加权函数W1。为抑制控制器阶数较低的低频分量(lt; 200hz)切割振动,选取W1为一阶低通滤波器,其形式如下

(14)

由于控制器采用名义模型Gnx(s)合成,闭环系统的鲁棒稳定性依赖于权值函数W3。考虑高频范围内的装置参数变化和不确定性,给出了乘扰动Ge(s)的表达式

(15)

权重函数W3被选择为覆盖Ge(s)上界的高通滤波器,其形式如下

(16)

根据上述准则,通过试验和误差设计加权函数的系数k、T1、T2、T3和T4,以满足期望的性能。图9为所选权重函数W1、W3和建模误差Ge的波德图。

利用上述加权函数,在混合灵敏度框架下,通过MATL

资料编号:[4194]