与结构参数选取和制造误差相关的谐波减速器波发生器-柔轮系统受压力状态分析外文翻译资料

2021-12-20 22:00:50

英语原文共 16 页

与结构参数选取和制造误差相关的谐波减速器波发生器-柔轮系统受压力状态分析

W.OSTAPSKI

摘要:在本文中,谐波减速器中对波发生器起支承作用的弹性轴承失效问题被提出。为了分析失效原因,材料研究、在制造误差中的轴承受压情况仿真以及波发生器凸轮和轴承间的配合都被加以考虑。在距离柔轮底部的不同深度;以经典、短、极短的不同尺度,该研究以技术偏差和波发生器与柔轮的配合为依托进行。仿真使得一个基于分析关系的有限元3D模型成为现实。

关键词:谐波减速器齿轮、柔性滚动轴承、数学建模、受压分析、制造误差

1、波发生器凸轮柔性轴承的系统分析

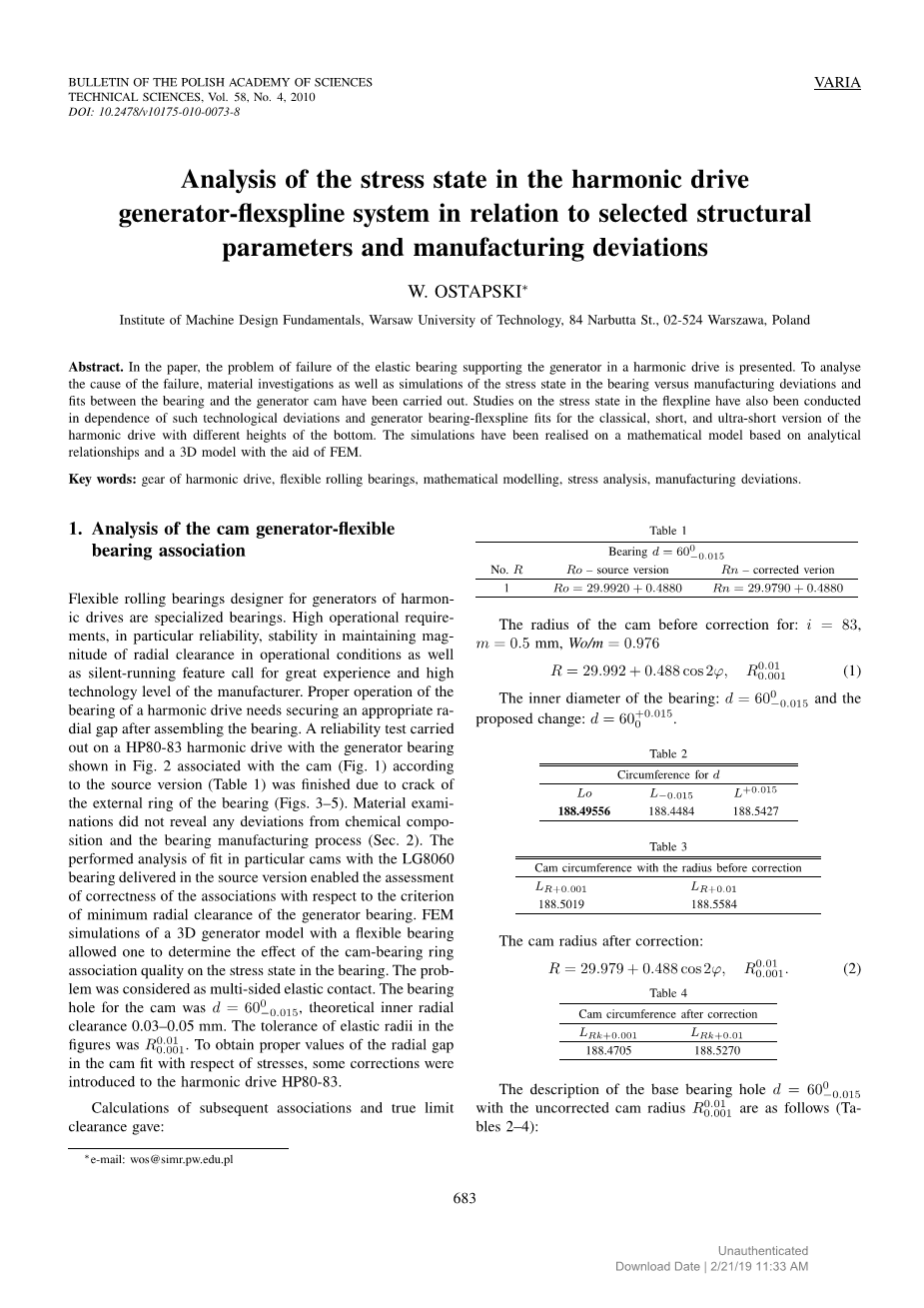

与谐波减速器配套的柔性轴承是经过特殊设计的。为了保证安静运行等运行环境,以可靠性为主的诸如保持径向间隙的稳定等高运行要求需要拥有高科技水平与丰富经验的制造者。要想谐波减速器正常运行,装配要留有合适的径向间隙。一部HP80-83谐波减速器测试完成,它的波发生器凸轮如图1,轴承如图2,源数据见表1,此实验以轴承外圈断裂告终(图3-5)。材料分析没有发现化学成分或者轴承的制造过程有任何误差。对于特制凸轮与LG8060轴承间配合状态的分析对评估预留最小径向间隙的标准提供了正面有力支撑。对于带有柔性轴承的波发生器的三维模型有限元仿真使得评估凸轮与轴承配合质量对轴承受压情况的影响成为可能。这被认为是一个多边弹性接触问题。为凸轮预留的轴承孔是d = ,理论上的内径向间隙是0.03-0.05mm。图中弹性半径的公差为。为了得到适应压力的凸轮径向间隙的合适值,针对HP80-83谐波减速器做了一些修正。

随后组合与实际间隙的计算为:

修正之前,对于, m = 0.5 mm, Wo/m = 0.976的凸轮半径为:

(1)

轴承的内径:,建议的改变值为d=。

修正后的凸轮半径:(2)。

底座轴承孔说明d = ,与未校正的凸轮半径如下:(表2 - 4):

Lo minus; LR 0.001 = 188.49556minus;188.5019 = minus;0.00634 mm

Lo minus; LR 0.01 = 188.49556minus;188.5584 = minus;0.06284 mm

Lminus;0.015 minus; LR 0.001 = 188.4484minus;188.5019 = minus;0.0535 mm

Lminus;0.015 minus; LR 0.01 = 188.4484minus;188.5584 = minus;0.11 mm (3)

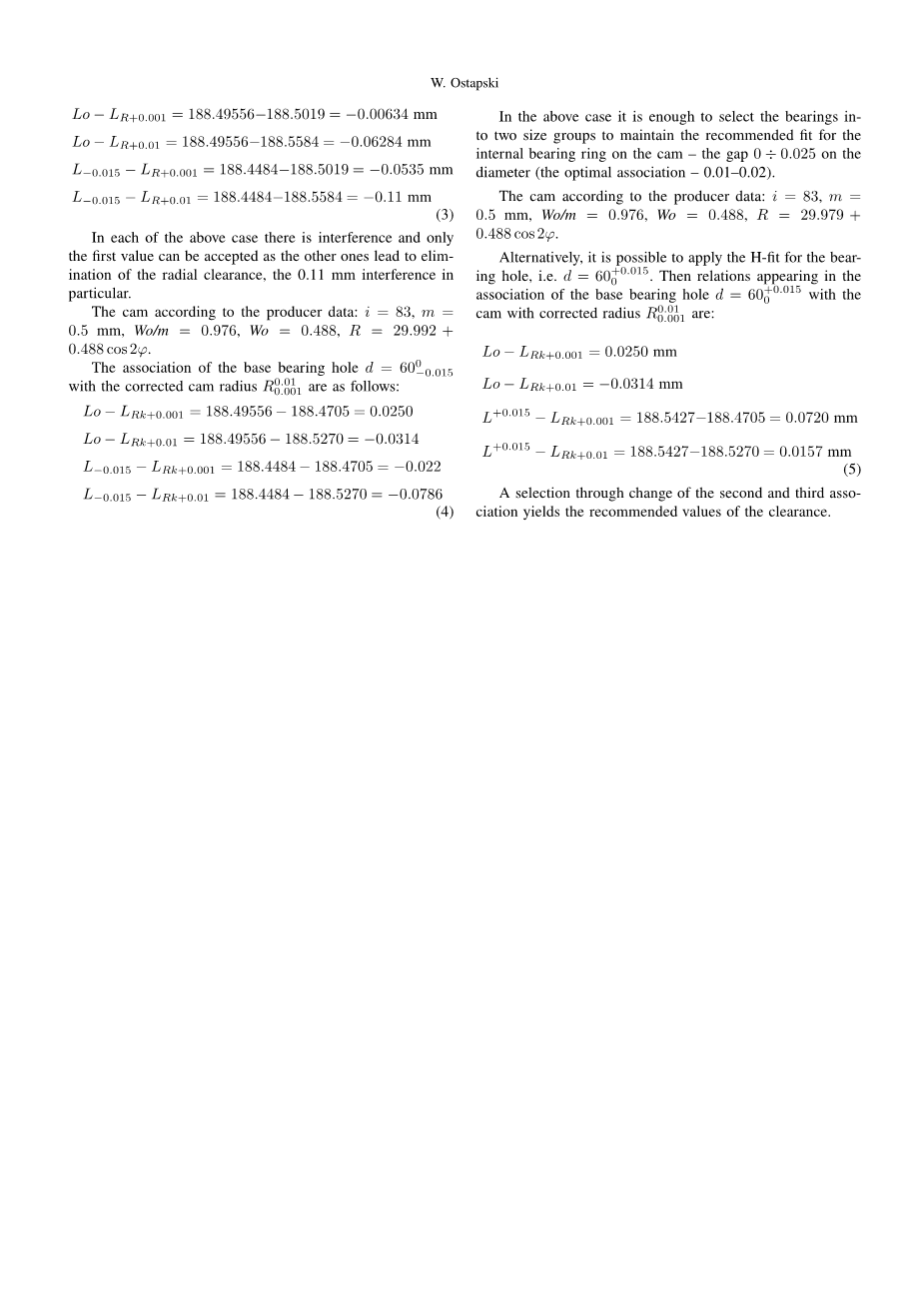

以上每一种情况都有干扰,而且只有第一个值可以被接受,因为其他值会导致消除尤其是对径向间隙0.11 mm的干涉。

根据厂家数据,凸轮的i = 83, m =0.5 mm, Wo/m = 0.976, Wo = 0.488, R = 29.992 0.488 cos 2。

底座轴承孔的组合d=与修正后的凸轮半径如下:

Lo minus; LRk 0.001 = 188.49556minus; 188.4705 = 0.0250

Lo minus; LRk 0.01 = 188.49556minus; 188.5270 = minus;0.0314

Lminus;0.015 minus; LRk 0.001 = 188.4484minus; 188.4705 = minus;0.022

Lminus;0.015 minus; LRk 0.01 = 188.4484minus; 188.5270 = minus;0.0786 (4)

在上述情况下,选择两组型号轴承就足够使凸轮上的内轴承环保持推荐的配合—在直径上0divide;0.025的差距(最佳配合- 0.01-0.02)。

根据厂家数据,凸轮的i = 83, m =0.5 mm, Wo/m = 0.976, Wo = 0.488, R = 29.979 0.488 cos 2。

或者,也可以对轴承孔应用H配合,即d = 60 0.0150。然后在底座轴承孔组合d=60 0.0150与修正半径为的凸轮的配合中出现的关系为:

Lo minus; LRk 0.001 = 0.0250 mm

Lo minus; LRk 0.01 = minus;0.0314 mm

L 0.015 minus; LRk 0.001 = 188.5427minus;188.4705 = 0.0720 mm

L 0.015 minus; LRk 0.01 = 188.5427minus;188.5270 = 0.0157 mm

(5)

通过改变第二个和第三个配合进行选择生成间隙的推荐值。

2、谐波减速器轴承测试与材料研究

HP80-83谐波减速器的实验载荷为Mo =120–200 Nm,波发生器轴转速为ng =1200–1500 r/min。加载试验T = 72小时等效于以平均转矩mrm = 160Nm运行1.16times;107周,波发生器轴承外圈开裂后终止(图3-5)。对纳入考虑的结构节点的量纲分析展现了一个介于凸轮和轴承间大约0.025–0.030 mm的干涉。这实际上严重减弱并限制了极限配合下轴承的必要径向间隙。由于轴承从凸轮上扭曲,这种模式增加了内环双边的法向压力。凸轮与轴承外圈配合存在干涉会带来额外的压力进而导致内圈变形减少径向间隙。轴承在恶劣的受载情况下工作。类似地对于典型滚动轴承来说,它容易在弯曲的内环(常数pw)和外环(变量pz)作用下产生疲劳接触应力。消除间隙给两个环带来了额外的应力,但外圈受变应力,与内圈相比有较低的整体疲劳强度。

外圈的材料研究如下表5:

bull;硬度测试-要求58-61HRC,测得60HRC。

bull;磨削烧伤调查:腐蚀和视觉检查后没有发现磨削烧伤的痕迹。

bull;微观结构调查:根据材料制作方的WTc-1技术调查评估,样本从环上脱离,被抛光,经硝酸腐蚀。

在未腐蚀金相截面未发现非金属污染。

bull;化合成分研究(表6):

简述材料调查,我们可以推论:

bull;技术要求上没有偏差;

bull;外圈产生裂纹后其外表面出现凹痕与变形;

bull;外圈局部变形可能是由于与轮齿受损的谐波减速器柔轮的接触产生的。

bull;应当验证凸轮-轴承-柔轮配合的技术偏差与间隙。

在K=2Mnom的区间重复过载,且轴承与凸轮的配合符合要求的谐波减速器,可能在凸轮与轴承内圈间出现相对位移。这导致磨料磨损和微剥落加剧由润滑剂渗透到微裂纹等现象从而加速轴承运行轨迹点蚀。这种波发生器凸轮与内圈的配合方式就像一个吸收凸轮轴区域润滑油的微型泵一样(啮合区以外),并使这个区域的主轴受压,使轴承受到径向构件的啮合力时超出极限。这种动作的影响于图6展示。这是个受Mnom = 800 Nm的谐波减速器凸轮,它在华沙理工大学机械设计基础学院测试站受耐久测试。加载与测试时间等效于标准状况下运转15000小时。最大瞬时受载是M max = 1600 Nm,时长T = 3s,每小时5次过载。

波发生器的柔性轴承在复杂的受载情况下工作。为了测出它在假定运行状态下的工作寿命,或找出复杂工作寿命的参数,将轴承受到的载荷的大小和过程建立为谐波减速器转矩函数是必要的。与此同时,柔轮的设计型号、种类和轮齿几何形状、减速器的扭转刚度于各波发生器-柔轮节点以及精度等级也应加以考虑。[1]轴承是由内部扩展的,它被径向构件以来自两个区域的啮合力挤压(双波)。两边的径向啮合力都被轴承反力平衡。由于减速器的扭转柔性以及实际制造过程中的误差,两个区域的啮合力连带凸轮轴与凸轮支反力在减速器受载增加时会失去对称性。在运转、反转以及过载的动力学情况下,这个现象会自行加强。柔轮与轴承外圈的局部失去接触以及柔轮压力的上升会在绕主凸轮轴旋转的两个相反方向上发生,干扰波发生器的转速。【2】这不受欢迎地影响柔性轴承的工作寿命同时造成波发生器横向振动(在Oldhamm连轴器中为径向运动),并被波发生器的扭转振动诱发。这反过来扰乱滚动元件的运动,产生横向振动、断裂、滑脱,加剧摩擦,增加滚动元件载荷的不均匀性,最后增大噪音。作为结果,轴承和谐波减速器的工作寿命自行下降。

3. 凸轮波发生器的三维有限元分析

为了捕捉滚珠与运动轨道间的径向交互,在已完成的模型中进行节点间接触。这意味着实现彻底的点接触又节约模型所占的计算机存储空间。这种类型的接触能够同时考虑径向间隙与干涉(此模型中间隙为0.03mm),见图7。

有限元建模结果(修正配合后的最小干涉情况下Rrun = 0.525 lowast; ball, R =

29.992 0.488 cos(2))

有限元仿真结果()(配合与=0.515*ball经过修正后的最大干涉。对波发生器轴承所得仿真结果进行的压力分析在对凸轮-轴承配合与滚道半径的修正从前到后显现出最大压力出现可观的下降,无论直接的和等效的都是这样。由于数值数据的庞大,只有系统极限情况下修正前的最小干涉与修正后的最大干涉加以显示。这引进的改动即使在产生最小效益的组合与改动前最好的组合比较,在修正后都产生了明显的压力下降。图11、14与15-17展示的最大等效Huber-Mises压力下降了51Mpa。这对凸轮与滚道半径公差的改动减少了后续轴承环断裂导致谐波减速器受损的情况。8个系列维度柔轮滚动轴承的科技已经准备就绪并且实施。{3}现在就面向欧盟国家开始生产。

4. 谐波减速器柔轮的数学模型

一个谐波减速器合理运转的关键元素是正确地装配波发生器的凸轮与柔轮。在假定了合适的柔轮与刚轮几何参数的情况下,合适地保持选取的径向变形同时保证波发生器的轴承与柔轮配合良好是至关重要的。过度的干涉从受拉的柔轮那里传来法向的压力。从另一个方面讲,过度的间隙降低减速器的受载能力并减小导致跳齿的临界转矩。另外柔轮的长径比也对被传递到柔轮底部的法向弯曲与拉伸应力有着可观的影响。

研究在一个描述柔轮应力状态的数学模型当中展开,将柔轮底的长度与深度和径向变形w*建立函数关系。基于有限元模型的三维数值仿真被实现了。柔轮的模型被建为Kirchhoff-Love 圆柱形壳体,而它的底部的模型被简化为有环纹的盘。在壳体的约束条件为自由的边缘,位移w*被假定由于凸轮的挤压引起,而盘体的轴是简支的。壳体与盘体永久接合(理想力学接触)。圆柱形壳体力与运动的平衡方程如下:

,

,

, (6)

其中R是壳体中性面的半径,z-坐标沿壳体轴线方向,从被凸轮变形的自由边缘测量。(0 le; z le; l)theta;—角坐标,中性面上由构件的力与弯矩形成的位移如下:

,

,

,

,

,

,(7)

中性面上的应变分量与轴向变形u1和与横向位移w有关:

,

,

,

,

,

,(8)

与此同时,完整的方程有如下形式:

,

,

.(9)

在这种情况下,圆柱形壳体的应力状态如下:

,

,

,(10)

其中2h是壳体的厚度(-hle;gamma;le;h)。将(7)与(8)代入(6),可以得到含位移项的平衡方程:

,

,

,(11)

其中Dot=2Eh是拉伸刚度,是弯曲刚度,upsilon;是泊松比。壳体的边界条件是:

在边缘z=0处:,=0;在边缘z=l处,与环状盘有理想的力学接触。(12)

在轴对称情况下,(以及其他与theta;有关的变量是0),方程组(11)变化为如下形式:

,

,(13)

而式(11)中的第二个方程式满足恒等式。将它与(11)中的第一个方程组合并,并将它带入第二个的位置,我们会得到:

(14)

引入非维度变量之后:

=,x=,= (15)

方程(14)化作如下形式:

(16)

这个方程的通解是在指数中求的表单w0 = etx。然后,对于特征方程 4=0能够找到下列的根:t1 = 1 i, t2 = 1minus;i,t3 = minus;1 i, t4 = minus;1 minus; i。方程(11)的解可以表述为:

, (17)

这个方程中系数A、B、C、D能从边界条件求出。在一般条件下,力和弯矩的公式(7),代入式(15),变为如下形式:

(18)

壳体的应力(10)现在可以被描述为:

外侧“ ”表面与内侧“—”表面的最大应力是由gamma;=h获得的,因此:

根据公式(17)和(18),我们得到:

-

,

,

(20)

其中Q为剪应力。公式(20)

资料编号:[4192]