磁流变液黏性联轴器及其扭矩传递控制外文翻译资料

2022-11-06 11:33:28

英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

磁流变液黏性联轴器及其扭矩传递控制

Kosuke Nagayaa,Akihisa Sudaa, Hidenari Yoshidaa,Yasuo Ohashib,

Haruo Ogiwarab, Ryoji Wakamatsub

摘要:提出了一种由两个带有狭缝的圆盘组成的扭矩可控的粘性联轴器。从动盘连接到壳体,驱动盘连接到轴。驱动盘和从动盘交替布置,并将磁流变液填充在壳体中。在磁场作用下磁流变液“固化”,在从动盘和主动盘上的狭缝之间产生了剪切扭矩。扭矩大小由电磁铁控制,为了用较小功率提供大扭矩,线圈匝数必须多,但线圈之间的电磁感应会引起响应延迟。因此提出了一种改进响应延迟的控制器和一种前轮和后轮扭矩的分配控制方法。

关键词:磁流变液;黏性联轴器;扭矩控制;电磁铁

1 前言

四轮驱动汽车需要将发动机产生扭矩分别传递到前后轮。现有几种转矩自动传递系统,目前最流行的系统是硅油驱动的多盘式联轴器[1,2]。联轴器的主从动盘转矩与发动机和车轮的转速成比例。联轴器可为四轮驱动汽车传递稳定且合适的扭矩且具有良好的能效。但是,因传统的黏性联轴器无法控制扭矩,所以不能传递合适的转矩。此扭矩传递系统需要主动控制型联轴器,因而开发了这种电磁摩擦盘式联轴器。然而,在联轴器中难以执行精确的控制,因为盘之间的摩擦转矩不稳定,并且转矩的连接是不连续的。此外,还存在摩擦噪声。

针对这种情况,本文提出了一种扭矩可连续控制的新型无噪声磁流变液联轴器。

2 传动转矩分析

2.1 圆盘之间的摩擦扭矩

考虑位于磁体的两极之间的固定盘、旋转盘和固定盘的三层夹层结构。当磁流变液填充在间隙中,由于半径r处的半径微元。因此,扭矩可通过下式计算:

(1)

其中是盘的内半径,是外半径,是在磁场作用下没有狭缝的盘间摩擦力。因为一个转盘有两个摩擦面,所以有。设内半径为,外半径为,摩擦力为,摩擦转矩为。由式(1)可得

磁通集中于铁板,当在磁体的N极和S极之间存在铁板时,磁通密度与铁板表面积的倒数成正比。因此,转盘之间的摩擦力是摩擦盘面积的函数:

(2)

式(2)中表示了在磁场下由于磁流变液体产生的摩擦力。无磁场作用下的摩擦力为:

(3)

其中是没有磁场时的摩擦转矩。式(3)表示无磁场作用下的磁流变液体引起的摩擦力具有恒定值,其不依赖于盘的半径。因此,对于内外半径分别为a和R的圆盘仅由磁场引起的摩擦力为:

(4)

2.2 狭缝的影响

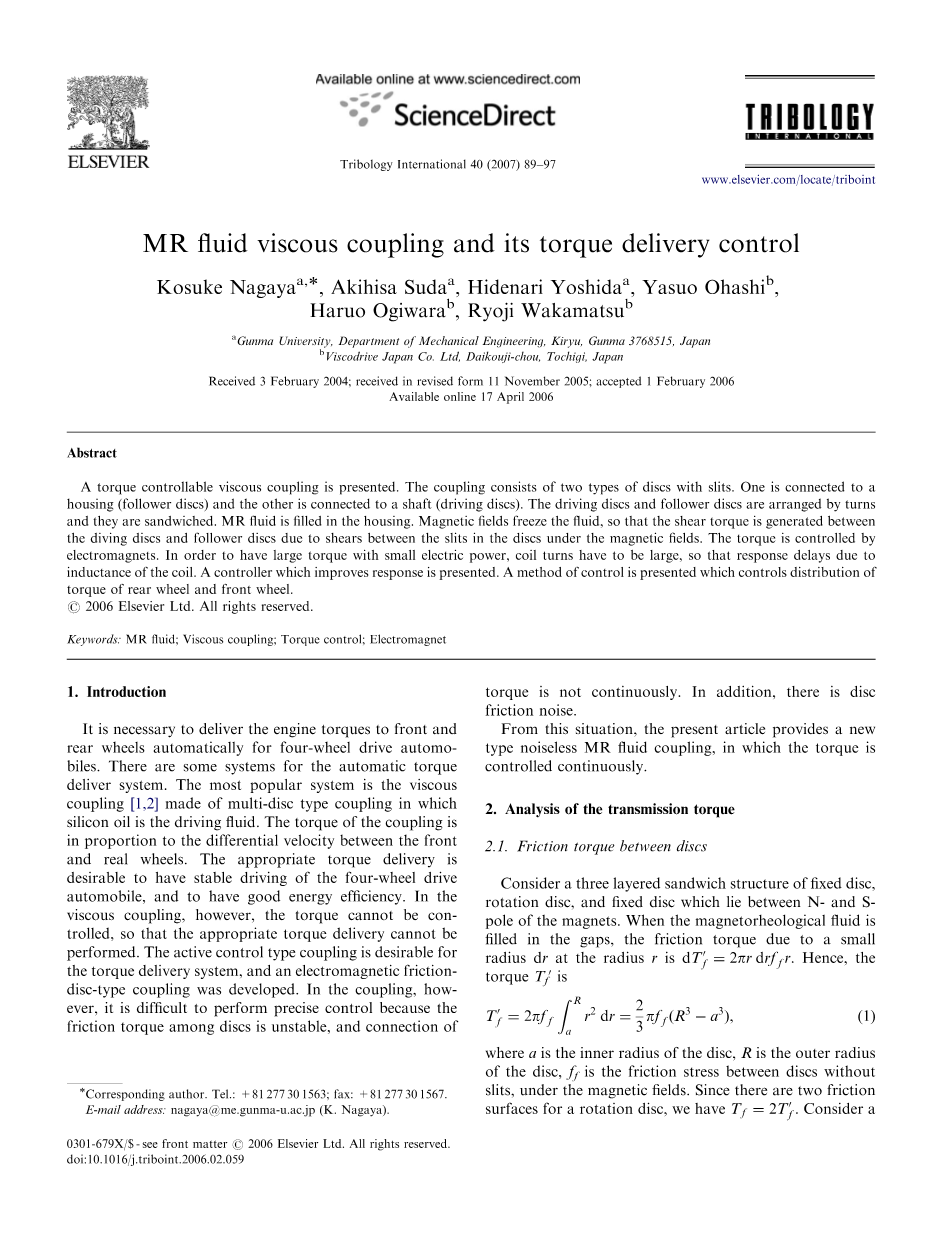

当在固定盘和旋转盘中都有狭缝时,剪切应力大,因为狭缝中的磁流变液体在磁场作用下“固化”。如果狭缝位于如图1所示的径向上,由于剪切扭矩,其中是单位长度上的剪切扭矩。因而,具有n个狭缝的圆盘的剪切扭矩为:

(5)

其中是从盘中心到狭缝内端的长度,是狭缝长度,n是狭缝数(见图1)。当存在狭缝时,摩擦面积减小。对扭矩的影响为:

因此总扭矩:

(6)

由此可知

(7a)

令下标0为参考盘的值。参考盘每单位长度的剪切力,其中在非磁场作用下的参数,,和取自公式(7a):

(7b)

其中是不依赖于狭缝的常数长度。

对于参考盘,在磁场作用下,沿着狭缝每单位长度的剪切应力

(7c)

然后对于具有内半径a和外半径R的盘,由于磁场的剪切力为:

(7d)

在转矩的计算中,必须对基准盘执行基本实验。首先测量具有和而不具有狭缝的参考盘的转矩,用于零磁场和参考磁通密度。将这些值代入方程(3)和(4)给出摩擦应力和。在下一步骤中,对于具有狭缝的参考盘测量没有磁场的转矩和具有参考磁通密度的。将扭矩代入方程(7b)和(7c)可得到剪切力和。将代入式(7d),可得到对于具有任意大小的a和R的盘在磁场作用下的狭缝引起的剪切力。

力和随着磁场的大小而变化。两个磁铁之间的吸引力与铁板上磁通密度的面积平方成正比。因此,在磁流变液的颗粒之间使用相同的假设:

,

. (8)

旋转盘的总扭矩:

(9)

其中N是旋转盘的数量

图1 具有狭缝的摩擦片的几何形状

2.3 铁盘的影响

在基本测试中使用永磁体以获得如上所述的基本参数,其外径为75mm,内径为30mm,厚度为20mm,磁感应强度为0.875T,磁化的方向为轴向。分别在两种情况下使用高斯计测量磁通密度。一种是Fe盘(由SS-400钢制成)在两个永磁体之间,另一种是没有盘的情况。在该实验中,具有铁盘的磁通密度大约为不具有铁盘的磁通密度的1.4倍,即:

2.4 设计参数的确定

为了确定基本参数,制造了透明的丙烯酸树脂盒。两个厚度为0.5mm的方形铁板连接到壳体的两侧,圆盘位于两个铁板之间,磁流变液填充在壳体中,圆盘具有轴,并且扭矩计连接到轴。因此,当扭矩计的轴旋转时,可以测量固定板和旋转盘之间的扭矩。在壳体的两侧安装两个永磁体(内半径为75mm,外半径为30mm,厚度为20mm)。

本实验中使用的磁流变液成分及配比如下:密度为2.772,Fe为86%(重量百分比),B为0.1%,P为0.3%,Si为0.2%,K为0.4%。

摩擦转矩首先使用没有狭缝的直径为72mm,厚度为0.5mm的圆盘和两个正方形板来进行测量。所得结果为(),(),磁通密度,将该值作为参考磁通密度。将这些值代入方程(3)和(4)给出的基本参数:,。

根据在第二步中获得的由于狭缝影响产生的每单位长度的剪切力,对相同数目的固定板和盘的组合进行实验。得到如下结果:(),。将这些值作为参考值并代入式(7b)和(7c)中可得到。使用这些值,我们将能得到黏性联轴器的扭矩。

获得这种联轴器的准确传输扭矩非常困难,因此目前没有相关文章发表。本文介绍了近似分析,其结果可用于设计粘性联轴器。

3 扭矩可控的粘性联轴器构造

联轴器将扭矩从传动轴传递到后轮和前轮,汽车实际所需的扭矩为150-300Nm。参考文献[3]提出了磁流变液制动器和离合器,但其传动转矩小于30Nm,不能用于四轮驱动汽车的联轴器。由于在汽车的粘性联轴器需要相当大的扭矩,所以通常类型的MR制动器或MR离合器不能产生所需的传递扭矩,本文的目标在于开发出一种扭矩在10Nm到300Nm之间变化的电磁控制的联轴器。因此,本文提出了一种具有不同机理的新型MR联轴器。汽车上的联轴器由于存在尺寸限制而难以具有大的扭矩。

图2为本文提出的联轴器,其直径为150mm,长度为170mm,尺寸在汽车粘性联轴器的允许范围内。图3为在联接器中由铁制成的盘。在由非磁性材(SUS-304)制成的轴的E处有花键槽。图3(a)所示的带有狭缝的盘通过花键槽与轴连接,在非磁性气缸B的内表面F处也有花键槽。图3(b)所示的盘通过花键槽连接到气缸B的内表面,图3(a)和图3(b)所示的盘通过间隔环夹在缝隙为0.1mm的匝中。磁流变液填充在⑦处,由铁制成的③部构建了位于夹盘两侧的磁路,③和⑦均通过螺钉连接到主体②处。为了获得磁场,③处绕有线圈⑧,③的外侧通过螺栓连接到气缸①。非磁性筒②通过非磁性螺栓(SUS304)连接到磁性筒①上。驱动轴④的扭矩传递到①处,在这种联轴器中,当线圈⑧通电时,⑦中的磁流变液“固化”。因此,当扭矩作用在轴上时,连接到轴的驱动盘旋转,并且盘在狭缝处剪切“固化”的磁流变液体。在盘之间增加摩擦扭矩和剪切扭矩是这种联接器的传递扭矩,其从②传递到③。扭矩与电流的大小成正比。图4展示了在本研究中制成的联接器照片,但是其外筒①被移除。

图2 目前扭矩可控黏性联轴器的几何形状

图3 联轴器中圆盘的几何形状

3.1 磁通密度

图5描绘了在磁场分析中使用的模型。磁阻为:

(10)

其中micro;是磁性材料的磁导率,是空气中的磁导率。磁通量为:

(11)

其中是电流,N是线圈的匝数。横截面积、和(单位:):

(12)

图5中的点A处的磁通密度:

(13)

表1展示了实验中所使用的尺寸数据。理论和实验结果之间的比较如图6所示,理论结果与实验结果一致。

图4 本研究中开发的扭矩可控黏性联轴器

图5 用于计算磁通密度的联轴器模型

3.2 扭矩传输

在该联轴器中,从动轴上盘的数量为33,驱动轴上盘的数量为32,使得盘之间的间隙为5mm。将式(13)中的由基准盘计算而来的基准值代入式(9)来计算传递扭矩,由于存在生产误差和磁流变液体积误差,结果比实验数据大25%。因此,假定盘之间的间隙为6mm,并且假定MR流的体积百分比为85%,这对应于硅油黏性联轴器的体积百分比。如图6所示,磁通密度在理论和实验数据之间存在12%的差异,考虑分析误差后的结果如图7所示,理论值与设计工程的实验值非常一致。

表1 本研究中开发的联轴器尺寸

图6 磁通密度与电流的关系

4 联轴器的基本特性

汽车中的设备需要用小电流控制。因此,该联轴器中的电磁体具有直径为0.65mm的2000匝线圈,并且其电阻对于每个磁体为200Omega;。联轴器的从动件是固定的,电机使驱动轴旋转。两个电磁体并联,并且数字信号处理器(DSP)产生电压(电流),其通过使用功率放大器作用于磁体的两个线圈,阶跃电流在5秒内作用在线圈上,扭矩计检测到扭矩。

图8展示了传递转矩和电流之间的关系。扭矩随实验次数而变化。例如,在第一个实验中,当I=0,扭矩为10 Nm,但在第六个实验后,扭矩变为约100 Nm,I=0。这意味着,当直接使用该联轴器时,由于盘中的剩余磁化和MR流体中的铁氧体颗粒,我们将不能具有稳定的扭矩。在这种情况下稳定时间2s(见图11中的线(a))。时间太长,无法控制汽车。因此,此联轴器不能应用于本系统中的汽车。

图7 电流作用下的理论和实验扭矩

图8 磁性粒子的磁化对传递转矩的影响。

5 联轴器特性的改善

5.1 改善零电流下的转矩

零电流下的转矩必须小(汽车所期望的小于20Nm)。由于零电流下的转矩是由磁盘和MR流体的铁氧体颗粒中的剩余磁化引起的,所以转矩将被负磁矩消除。因此,负电压(负电流)作用在线圈上。在本实验中,阶跃电压作用在线圈上5s,然后负电压作用在线圈上。如图9所示,该联轴器中的适当电压为-1.2V(-0.12A)。 在图中,线(a)是没有负电压的结果,而线(b)和(c)是当在步进电压之后负电压(-1.2V)作用在线圈上时的结果。可以看出,在去除阶跃输入电压之后的转矩具有恒定值,其不依赖于阶跃输入电压的大小。

图9 通过负控制电压改善零电流转矩

5.2 响应改善

实际汽车中没有转矩传感器,因此不能使用反馈转矩控制。因此,为了获得没有扭矩传感器的快速响应,我们考虑本地开环控制。考虑到MR流体中铁颗粒的磁化的延迟,在下面写出用于该耦合的方程:

(14)

其中E是输入电压,R是线圈的电阻,L是电感,i是电流,T是传输转矩,K、g是常数,t是时间。由式(14)可知电感L引起了响应延迟,可通过5V的输入电压获得目标转矩300 Nm。汽车电池的电压为12V,因此可通过插入适当的电阻将转矩和输入电压变成线性关系。如图9和图10所示,在该联轴器的最佳电阻为24Omega;。如图11中的线(b)所示,转矩在0至12V的范围内几乎是线性的,并且稳定时间为0.6s。沉降时间得到极大改善,但仍然很慢。

提出了一个新型具有更快反应的控制器。令为令转矩和电压之间具有线性关系的电阻,其比例常数为。由方程式(14)可得出基本方程,但其中R被替换,K被替换。传递函数为:

(15)

其中,当总传递函数满足时,理论上响应的延迟为零。运用该方程式可得控制器的传递函数为:

(16)

因此,

(17)

由式(17)可得:

(18)

通过等式(18)可得到第n个信号和第(n 1)个信号之间的关系为:

(19)

控制电压由式(18)和(19)可得:

(20)

基于式(20)的控制电压具有显著特点,其在附近较大,并且呈指数减小,然后变成如图15(b)所示的常数值。 该控制下的转矩为:

(21)

使用这些改进的实验结果的实例由图11中的线(c)示出。 在这种情况下,稳定时间被改善为0.3s。现在的响应速度已经足够汽车。由于当盘的切口剪切“固化”的MR流体时扭矩大,但是在没有切口的部分处的摩擦转矩小,所以在曲线中存在小的振动。

电流控制该联轴器

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[139618],资料为PDF文档或Word文档,PDF文档可免费转换为Word