基于离散元仿真的斗式提升机卸料方式研究分析毕业论文

2020-02-24 22:57:29

摘 要

对斗提机进行卸料分析,可达到优化斗提机机壳设计、提高斗提机生产效率、减少无功功率的效果。进行实地试验是昂贵和耗时的,使用仿真软件进行分析可以减少研究的时间和花费,同时可以对颗粒流的细节进行观察。

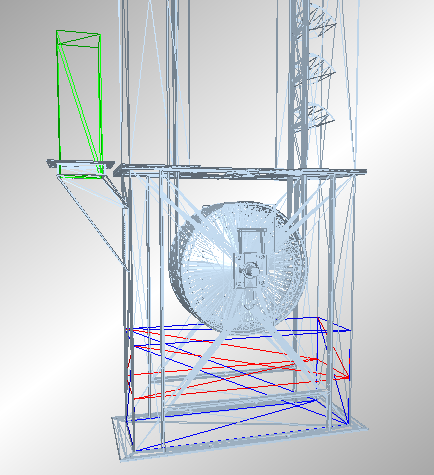

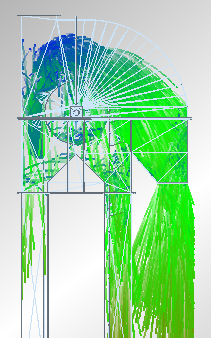

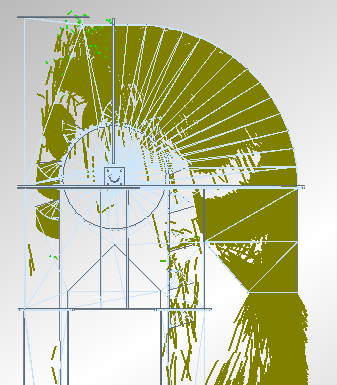

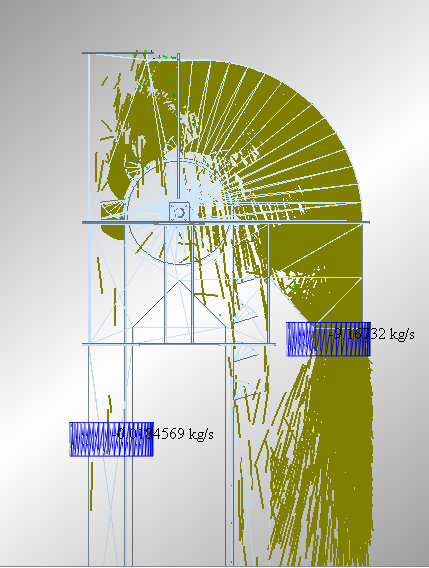

本文使用三维建模软件建立TZD00斗提机模型,在EDEM仿真软件中做了两个工作:1.依次对6组不同的卸料速度进行仿真,观察卸料速度对斗提机卸料结果的影响;2.选一组卸料速度,观察同速度下料斗尺寸对斗提机卸料结果的影响。

仿真结果表明,斗提机卸料速度过低导致回料量多,而速度过大导致头罩磨损加剧;合理设计料斗深度可减小料斗对头罩的入射角,可减轻头罩损耗。本文结果可对斗提机结构设计提供参考,具有一定的研究意义。

关键词:斗提机;离散元法;EDEM软件;卸料速度;料斗

Abstract

The unloading analysis of the bucket elevator can achieve the effect of optimizing the design of the bucket elevator housing, improving the production efficiency of the bucket elevator and reducing the reactive power. Conducting field tests is expensive and time-consuming. Using simulation software for analysis can reduce the time and expense of research while observing the details of the particle flow.

In this paper, the TZD00 bucket elevator model was built using 3D modeling software. Two tasks were performed in the EDEM simulation software: 1. Simulate 6 different discharge speeds in sequence to observe the discharge the influence speeds cause on the bucket elevator.; 2. Select a set of unloading speed and observe the effect of hopper size at the same speed on the unloading results of the bucket elevator.

The simulation results show that the excessive discharge speed of the bucket elevator leads to a large amount of return material, while the excessive speed leads to increased wear of the hood. Reasonable design of the hopper depth can reduce the incident angle of the hopper to the hood, and can reduce the loss of the hood. The results of this paper can provide reference for structural design of bucket elevators and have certain research significance.

Key Words:Bucket elevator; discrete element method; EDEM software; unloading speed; hopper

目 录

第1章 绪论 1

1.1 斗式提升机概述 1

1.2 斗提机的结构及主要部件 1

1.2.1斗提机的结构 1

1.2.2 料斗 1

1.2.3 牵引构件 2

1.3 斗式提升机研究发展概况 2

1.3.1 国内研究发展情况 2

1.3.2 国外研究发展状况 2

1.4 课题研究的意义和目的 3

第2章 斗提机设计计算及卸料原理 4

2.1斗提机的设计计算 4

2.1.1斗提机生产能力的计算 4

2.1.2 料斗设计计算 4

2.1.3 斗式提升机的张力计算 5

2.1.4 电动机功率的计算 6

2.2 斗提机卸料原理 6

2.3 基于TZD200斗提机的设计计算 7

2.3.1 料斗的选择 8

2.3.2 输送能力计算 8

2.3.3 极距h的计算 9

第3章 散粒物料特性和离散元方法 10

3.1 散粒物料特性 10

3.1.1散粒物料的粒度与粒度组成 10

3.1.2 散粒物料的接触特性 10

3.1.3 散粒物料的堆积密度 11

3.2 离散元法 11

3.2.1 离散元法发展概况 11

3.2.2 离散元法的基本原理和力学模型 12

3.3 离散单元法工程应用软件EDEM 12

3.4 简单的堆积角试验 13

第4章 斗式提升机卸料过程EDEM仿真及分析 15

4.1 仿真设置 15

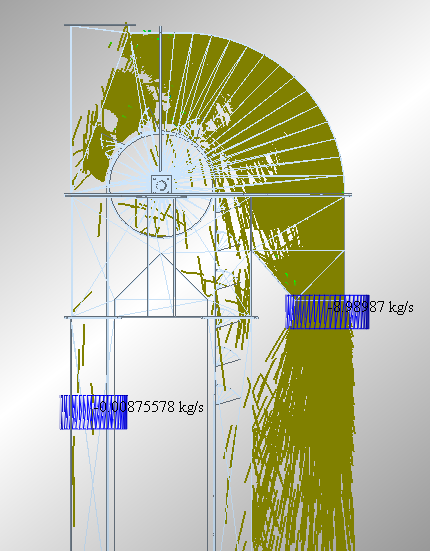

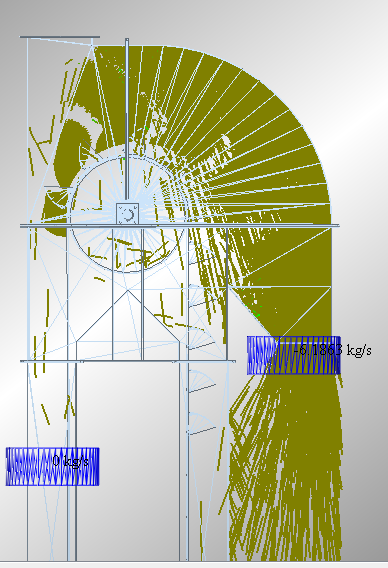

4.2 进行仿真 18

4.2.1 对不同的卸料速度的仿真 18

4.2.2 对不同料斗的仿真 20

4.3 仿真结果分析及结论 20

4.3.1 仿真结果分析 20

4.3.2 结论 23

第5章 经济性与环境影响分析 24

5.1 经济性分析 24

5.2 环境影响分析 24

第6章 总结与展望 25

6.1 全文总结 25

6.2 展望 25

参考文献 26

致 谢 27

第1章 绪论

1.1 斗式提升机概述

斗式提升机是用于垂直提升物料的连续运输机械。斗式提升机可根据传送量调节传送速度,提升高度也可根据实际工作需要进行选择;料斗为自行设计制造,随着生产需要的不断提高和技术的不断升级,目前斗提机的料斗材料不再局限于金属材料,耐高温耐磨塑料现也是料斗制造的重要材料,塑料与金属的不同特性,使得斗式提升机的使用更加广泛。另外,料斗的所有尺寸的设计制造都是按照不同的生产领域的特点决定,适用于多种领域不同产品的提升上料。斗式提升机可分为通用式和专用式。通用斗式提升机应用广泛,在港口货堆、沙石采挖场、粮食仓库中,都可以看到斗提机的影子。除此之外,斗提机还可用做装卸机械,在装船卸车中使用。最近几年,斗提机的牵引构件的开发应用得到了很大进步,在很大程度上扩展了它的应用范围[1]。

现有斗式提升机的主要特点有以下几点:(1)斗式提升机耗能小,在提升物料时无回料与挖料情况,能量利用率高,节省能源;(2)提升范围广,这类提升机对物料的种类、特性要求少,大到岩石矿石,小至谷物水泥等,干粉或是湿黏,斗提机都能完成提升工作,且不会严重影响工作效率。(3)斗提机密封性好,机壳内扬尘浓度可得到很好的控制,环境污染少,安全性好。(4)运行可靠性好,多年来的发展,使斗提机结构趋于简单,功能趋于完整,加工质量越来越高,这些保证了整机运行的可靠性,无故障时间超过2万小时。

1.2 斗提机的结构及主要部件

1.2.1斗提机的结构

斗式提升机的结构包括驱动装置、料斗、牵引部件、壳体、尾轮、张紧装置、导向装置、喂料口和抛料口等单元。其中,较为重要的单元为料斗、牵引部件、链轮。

1.2.2 料斗

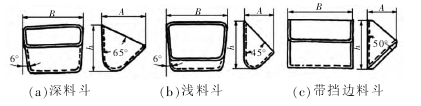

斗提机常用的料斗有三种结构形式:深斗、浅斗和导槽斗(又称三角斗)。深斗和浅斗的区分由料斗斗口与后壁的夹角决定。斗口与后壁的夹角为65°或以上的为深斗,深斗斗容较大,在卸料过程中较难完全抛出料斗;斗口与后壁的夹角为45°或更小的为浅斗,浅斗单斗装料较少,但卸料过程中物料容易完全抛出料斗。导槽斗两边斗壁由前壁伸出部分距离,形成卸料导槽,卸料时物料滑出料斗后沿此槽卸入出料口。

1.2.3 牵引构件

斗提机的牵引构件是带动料斗进行工作的环形构件,可分为橡胶带和链条两种,两端分别绕在驱动滚筒和张紧滚筒上,两种牵引构件各自有优缺点。橡胶带适用于高速斗提机中,因而橡胶带作为牵引钩件可获得较高生产率。但橡胶带强度较低,料斗在胶带上的固定处为薄弱环节, 所以其提升高度一般都不大, 被运物料的种类也受到限制[1]。另外,橡胶带的强度和韧度受温度影响大,只适合在常温条件下使用。而链条虽然重量大,但强度高,且耐热性好,可进行大重量提升,且能用于提升高温物料。但链条牵引会产生动载荷,不宜进行高速工作,且链条易磨损,需要定期检查维修。

1.2.4 链轮

链轮是与链条的链节相啮合的构件,链轮的结构设计要以与链节平稳配合为前提。工作中,链轮与链条不断进入啮合和脱离啮合,处于不断磨损状态,因而链轮的材料要求强度高、耐磨性好。且在制造工艺中,往往需要进行热处理,以提高其表面硬度和耐磨性。

1.3 斗式提升机研究发展概况

1.3.1 国内研究发展情况

中国国内斗式提升机的技术是20世纪中期由国外引进,在后面30年里几乎没有大的发展[2~3]。在此期间 ,国内研究人员对斗提机工作中存在的一些问题作了一些改进,也开发了几种型号的斗提机,但结果不是很理想,加上当时国内环境问题,这些改进并没有得到广泛应用。在改革开放之后,国内斗提机技术才迎来了较大的发展。伴随着经济的不断发展需要,国内再次引进了国外的先进斗提机,并通过研究学习其技术,来推动斗提机技术的迅速发展。86年蒋琼珠编写了连续运输机一书,里面包含对斗提机进行详细介绍。95年张亮友用C语言程序对高速斗提机的卸料轨迹进行模拟。97年王志山、毛广卿等人对斗提机卸料开始时的相位角进行研究计算。接着蔡育池、陈金华、魏谋开对如何降低斗提机运输过程的破碎率的问题进行研究;胡励对实现机械中颗粒的离散元法仿真的技术问题进行了探讨:李郁带领她的团队对斗提机运输过程进行了离散元仿真分析。

接下来的研究分析将建立在更完善的离散元方法上,通过离散元软件的仿真分析,研究者可以对斗提机的工作过程进行更细致的观察,这可不断继续推动斗提机的设计技术进步。

1.3.2 国外研究发展状况

国外斗式提升机技术发展起步比国内快,发展速度也遥遥领先国内水平。国外斗提机的工作能力更加齐全,应用范围更加广泛;而且国外制造业技术发达,斗提机结构质量好,可进行大高度、大重量的运输。在运行监控方面不断开发新技术,使得斗提机工作可靠性得到很大的提升。

国外研究者利用离散元方法对连续运输机械的研究多聚集于螺旋运输机的输送性能的分析上,对斗式提升机的仿真研究的目的则在于降低粮食谷物的混合率以提高经济性、模拟颗粒与机械壳体的碰撞以预测机械相关零部件的磨损程度。在斗提机的卸料方面可归类于后者。

1.4 课题研究的意义和目的

目前斗提机作为一类重要的连续运输设备,应用范围十分广泛。人们在对其的使用中,遇到了斗提机卸料过程产生的许多不足的地方。这些需要改进的地方有:斗提机头罩与物料碰撞摩擦频繁,对头罩损耗剧烈;物料与头罩碰撞及其颗粒之间的相互碰撞,导致了物料颗粒的完整性有所下降;斗提机头部处有回料现象,物料在卸料起始点有抛洒现象等。要解决这些问题,需要对斗提机的工作过程进行深入的研究分析,搞清各工作环节问题出现的具体原因,有针对性地进行改进。斗式提升机的卸料过程也需要进一步分析, 确定卸料时物料抛料曲线, 找到原因并合理选择工作参数, 设计制造机头卸料罩壳,以克服不足。[4]

关于斗提机卸料的分析,传统的的方法是极点法:根据驱动轮转速确定极点和极距,由极距和驱动轮半径判定卸料方式;然后解析法和作图法相结合,手工绘制斗内一些特征点,将特征点平滑连接形成卸料曲线[5]。这种方法显然存在不足的地方,主要为:(1)解析法计算复杂,计算量大,工作效率低;(2)手工绘图由手工测量确定尺寸,作图精度低 ;(3)极点法不能对物料卸料轨迹的任意位置进行分析,只能由特征点处着手分析。为了解决上述传统方法对斗提机卸料分析的缺点与不足,有研究利用计算机基于微机图形原理对斗提机卸料过程进行了动态模拟仿真,通过改变输入的参数进行调整,从而模拟不同的卸料轨迹。这个方法固然有其先进的一面,但对于散粒物料而言,利用离散单元法进行仿真模拟无疑是最合适的[6]。离散单元法可以更加清晰直观地展示出颗粒物料在斗提机运转过程中的运动状态,而且可以通过改变参数对不同的物料进行模拟仿真,从而免去了实物试验研究的繁多工作,极大的节省了经济成本与时间成本。

在这个机械化的时代,如何提高生产效率是各行各业研究的热点,因此,本文的工作是基于离散元原理,对TZD200带式斗提机进行几组卸料仿真试验,通过对仿真结果进行分析,研究不同的输送速度和料斗尺寸对物料是否卸空和准确卸入料槽、物料抛至头罩的运动状态的影响,筛选出最优结果,得出最有效的工作效率。

第2章 斗提机设计计算及卸料原理

2.1斗提机的设计计算

斗式提升机的设计计算包括:生产能力计算、料斗设计计算、张力计算与电动机功率的计算。

2.1.1斗提机生产能力的计算

斗式提升机的计算生产率可以用式2.1进行计算: (t/h) (2.1)

(t/h) (2.1)

式中:-----料斗容积(L);

-----物料堆积密度(t/m3);

-----料斗间距(m);

----料斗填充系数,取0.7~0.9;

----料斗提升速度(m/s)。

考虑到实际生产的不确定因素,斗提机的实际生产率Q0小于计算生产率,即

(t/h)

(t/h)

式中:K-----供料不均匀系数,取K=1.2~1.6。

2.1.2 料斗设计计算

良好的料斗设计,要满足能够装填较多物料、在运行中不与机壳其他零部件发生干涉、方便物料卸空的条件。料斗尺寸主要指斗口尺寸 A,料斗宽度 B 和深度 h,如图 2.1所示。

图2.1料斗主要尺寸

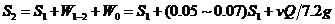

料斗尺寸由料斗型式及料斗线容积确定。料斗的线容积由式2.2表示

(L/m) (2.2)

(L/m) (2.2)

根据式(2.2)得出的线容积值和料斗间距,可通过查阅相关设计手册,得到料斗的主要尺寸。

选订的料斗,其斗幅还应满足:

(mm) (2.3)

(mm) (2.3)

式中:-----斗幅(mm);

----被运物料最大颗粒尺寸;

----系数,当颗粒含量取2~4.5不等。

2.1.3 斗式提升机的张力计算

与带式输送机原理类似,斗提机带条的张力最大值是在驱动滚筒绕入点处,用逐点张力法计算,但因为重力作用,其无载分支的张力值为负值,因此其最小张力点在改向滚筒的绕入点。为保证斗提机能正常工作,其最小张力至少取1000~2000N,提升高度大或线载荷较大的斗提机,最小张力还应该提高。

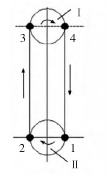

具体计算以图2.2垂直斗提机为例,图中点1、2、3、4的张力分别用 S1、S2、S3和S4 来表示。其中S1为初张力,S2、S3、S4分别由式2.4、、2.5、2.6求得。

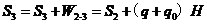

(2.4)

(2.4)

式中:----尾轮阻力,N;

----物料运动产生的张力,N;

----重力加速度,m/s2。

(2.5)

(2.5)

式中:----提升区段的张力增加值,N;

----单位长度的物料质量,kg/m;

----单位长度的牵引带质量,kg/m;

----提升高度,m。

I-驱动滚筒 II-改向滚筒

图2.2 斗提机各点张力图

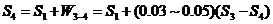

(2.6)

(2.6)

式中:----驱动轮阻力,N。

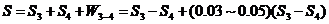

驱动轴上的圆周力

(2.7)

(2.7)

2.1.4 电动机功率的计算

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: