微螺纹的旋风式加工外文翻译资料

2023-06-19 15:36:13

英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

微螺纹的旋风式加工

旋风式切削用于细轴微螺纹的加工,为此,开发了微型旋风式切削设备。为了抑制工件的振动,细丝轴被插在在金属杆上的聚氨酯管中。通过向线轴中心施加脉冲载荷对系统进行了频率分析。由于开封的夹持系统减小夹持力的振动,系统动态响应得到改进。应用开发的机床,在0.3mm直径的不锈钢丝轴上加工出表面质量较好的三十微米宽的微槽。

简介

微螺钉用于机械接头和运动控制在微器件。不锈钢和钛合金难切材料,用于医疗和牙科设备。

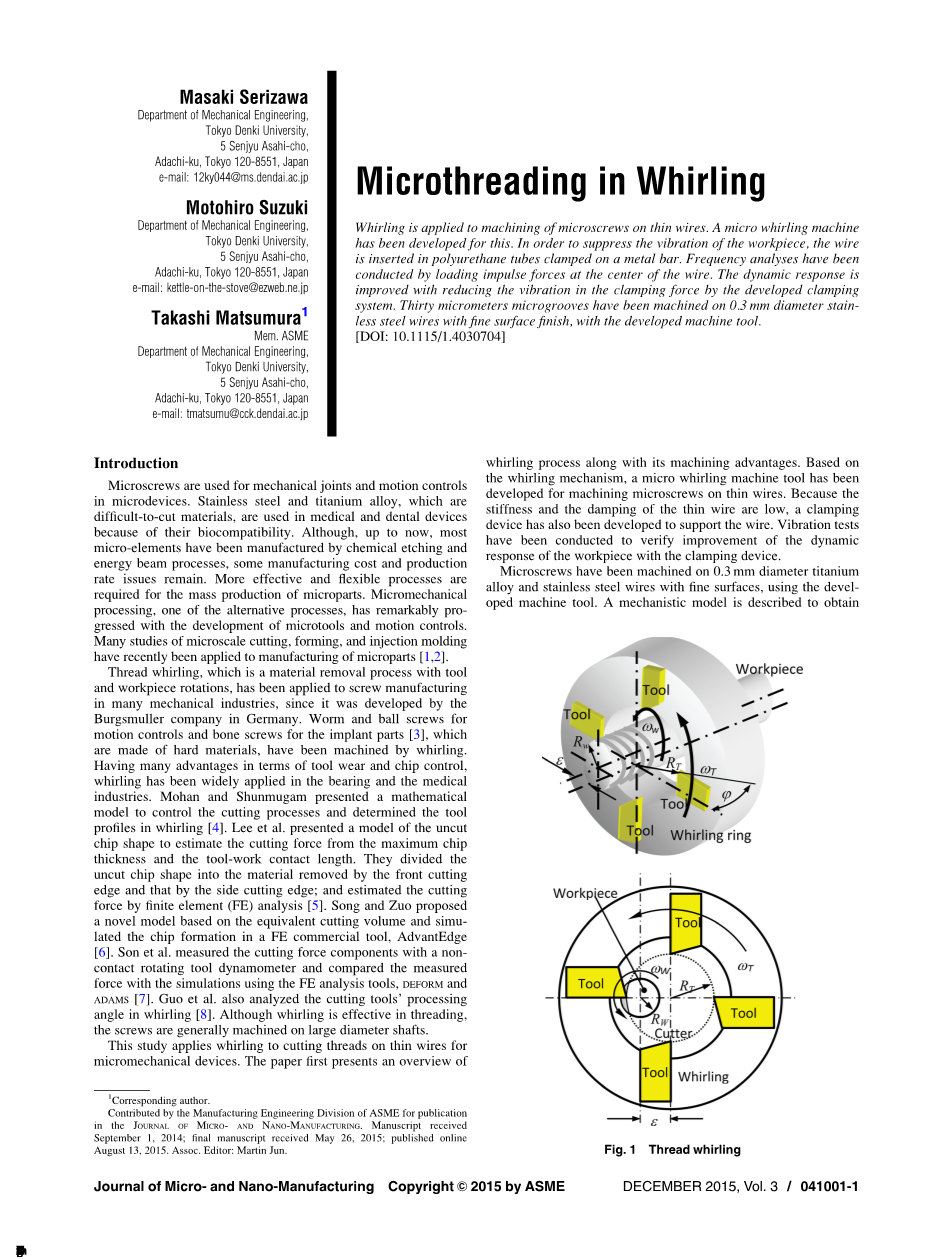

由于其生物相容性。虽然,到现在为止,大多数微元件已通过化学腐蚀和能源束过程,一些生产成本和生产利率问题依然存在。更有效和灵活的流程是对于微细的大规模生产要求。微机械处理,一个替代的过程,有显着的进展随着微型工具和运动控制。微尺度切割、成型和注塑成型的研究最近被应用于微细[1,2]制造。螺纹旋转,这是一个用工具的材料去除过程和工件旋转,已应用于螺杆制造在许多机械行业,因为它是由是用硬材料制成的,是用旋转机械加工的。刀具磨损和切屑控制方面有许多优点,旋转已被广泛应用于轴承和医疗产业。莫汉和孙姆缇提出数学控制切削过程的模型和确定的工具在旋转[ 4 ]的配置文件。提出了一个完整无缺的模型芯片形状来估计最大芯片的切削力厚度和刀具工作接触长度。他们分开了切削形成的材料去除前切边和边切割边,并估计切割力由有限元(有限元)分析[ 5 ]。歌与作一种基于等效切削体积的新模型在铁的商业工具的切屑形成,[ 6 ]等。测量切削力分量与非接触旋转工具测功机与测量使用有限元分析工具,变形和模拟力亚当斯[ 7 ]。郭等。还分析了刀具的加工角在旋转[ 8 ]。虽然旋转是有效的线程,在大直径轴上的螺丝是一般的加工。这项研究适用于旋转的细线切割细线微机械装置。本文首先提出了一个概述旋转过程及其加工优势。基于旋风机构,微旋转机床一直开发的细线上加工微螺钉。因为薄丝的刚度和阻尼较低,夹紧设备也被开发,以支持电线。振动试验已经进行了验证改进的动态工件与夹持装置的响应。微螺钉已在0.3mm直径钛加工合金和不锈钢丝,表面精细,使用发达机床。一种机械模型描述获得。

刀具

图:1螺纹旋转

空心电动机

Y轴

空心电动机

旋转轴

工件

图2:microwhirling机床

在切削参数切削厚度。这个切削厚度进行验证其效果的螺纹薄丝旋风。

旋转

旋转是应用于机械螺丝的组合工具和工件的旋转,如图1所示。切割工具固定在旋转环上的半径,以及环的旋转在角速度XT。随着工件半径RW在与在旋转环旋转角速度XW偏心电子控制着切割的深度。在旋转的在低转速下旋转工件被切割切割边旋转的高转速。螺丝的铅由旋转环的倾斜和进给速度控制关于工件轴。在车削一个小直径的工件时,切削速度受到限制要低的最大限度的主轴转速,作为结果,表面光洁度变差。在旋转,切割速度是由旋转半径和旋转控制在旋转环的切削工具率XT。因此,表面可以在一个细的电线上完成,即使是高的切削速度虽然最大主轴速度是有限的。因为工具和工件旋转偏心中心,切削和非切削的交替旋转。因此,由于冷却过程中的温度上升空,工具边缘不那么高。材料的去除量也被控制要小,如切削厚度后来描述计算模型。切削力,因此,变得很小,在中断切割。因为刀具磨损取决于应力和温度[ 9 ],刀具磨损被抑制。因此,很难把材料是用长工具加工的,生活在旋转的。因为在旋转,芯片上执行中断的切割形成是间歇的,形成的芯片是短。

刀具

图3:安装在旋转环上的工具

因此,一个精细的表面没有刮伤的芯片完成工件上。

微旋转机床

机床结构。图2显示了microwhirling用于线径较低的薄丝机1mm。工件装夹在夹头两空心电机。一个电机安装在两个线性阶段(x0和y0轴)对工件的直线度进行调整,对工件夹紧

到旋转环的进给。电机旋转的工具旋转环。旋转电机(轴)控制的倾向旋转环;三线性阶段(X,Y,和Z轴)控制切削位置和旋转环的进给。旋转的旋转环和工件同时控制,与电机的最大主轴转速4000转。切割工具被夹紧在旋转环上,如图所示图3。因为工具边缘对齐对

加工精度,刀具的悬进行一设备如图4所示。工件夹在相对的夹头,如图5所示(一)。工件振动发生薄丝的刚度很低,切割被中断了旋转过程。为了支持工件,紧密贴合聚氨酯管被滑到它,一个到每边的切割区域。这些都是在一个支持的金属槽钳位酒吧,并通过旋转的环,如图5(b)。这为工件提供了很高的刚度和阻尼。

夹紧工件的动态响应。动力响应进行了测试,以验证该支持系统的有效性,如图6所示。薄丝的位移不被测量,因为测量面积是小的和圆形。因此,振幅和频率夹头的夹紧力的振动进行比较三当产生冲击力时,不同的夹紧条件在电线的中心。一个0.49n自重挂从线的线。脉冲产生的切割燃烧火焰的线。由此产生的振动在夹紧用压电测功仪测量。图7比较了(轴向)和垂直(垂直)组件夹紧力振动,如图6所示。图7(一)

图4:边对齐调整

配套设备

空心电动机

工件

弹簧夹头

弹簧夹头

空心电动机

聚氨酯管

刀具

配套设备

图5:工件夹紧系统:(一)工作区域和(二)工件支承装置

弹簧夹头

压电测力计

工件

支撑杆

砝码

工件

支撑杆

图6:脉冲响应测试

零件

图7:夹紧力振动:(一)不配套的电线,(二)钢丝固定在配套设备,(三)钢丝固支与聚氨酯管配套设备

图8:频率分析:(一)无支撑线的电线,(二)线夹持在支护装置,和(三)钢丝固定在支撑装置上,用聚氨酯管

没有支撑装置的自然振动。大振幅在gamma;和x分量的测量和振动继续很长一段时间。图7(乙)显示振动没有聚氨酯管支撑的金属杆限制了工件。的幅度被限制接触的槽在支撑杆上。该振动持续1秒左右,可能在图7(三),支持与聚氨酯管是有效的控制细导线的振动。小幅度测量的振动和高阻尼。图8比较的频率分量的振动。一个大组件在730赫兹出现在自然振动的薄电线,如图8所示(一)。支撑杆降低了这一条转移到更高的频率为982赫兹,如图8(乙)。图8(碳)显示,支持与聚氨酯管安装在支撑杆消除任何突出组分。根据模型试验,所开发的支持系统工作很好。

切削厚度分析

切削试验,在旋转过程中切削厚度这里考虑。宋与左提出了一个模型来获得切削厚度一般在旋转的过程[ 6 ]。在线在这项研究中,在这项研究中的切割,一个模型是没有倾斜角旋转的描述戒指在这里。在模型中,只有轨迹的切割点在切削刃的中心进行了讨论。忽略工具几何。工具边缘运动。工件以角速度旋转XW在实际切削,如图9所示(一)。在模

工件

刀具

切除区域

刀具

工件

刀具轨迹

图9:旋风加工:(一)实际切削过程中旋转和(二)分析模型的旋转

型中,同时,工件不旋转。相反,中心在半径为半径的工件上绕工件旋转的工具角速度XW在相反方向旋转的工具方向,如图9所示(乙)。“y”是参考坐标工件的系统,在那里的起源,哎哟,y是工件中心。x0 y0 z0是––工具坐标系绕流和沿工件轴线,Z.然后,该工具在坐标系的角速度下旋转系统–y0 z0–x0。坐标(x0,y0,和Z0)一点P在边缘的变化随着切削时间t

在你的角度位置的切削刃。例如,当四个边被安装在旋转环上时,角是0,P 2,P,和3P / 2,分别。旋转方向是顺时针方向图9。因为起源的x0 y0 z0––绕流在工件的中心半径在逆时针角速度XW和移动沿Z轴的进给速度F,P点的边上是

当磷的旋转半径在X Y Z––小于工件半径RW

因此,切削面积是通过公式确定。(2)及(3)。

切削厚度

图10显示的切割区域划分为区域的一个,乙和B–C区–B,切削厚度由切割了位置P和工件表面的点Q1。在地区B–C,切削厚度由P和A点Q2前角的轨迹的前角的c是差异之间的角位置的美国为例

工件

刀具

图10:切削区

被安装在旋转环上,角为2。因为Q1或Q2位于OTP的延长线,切割厚度由1或2给出。Q1或Q2的

其中n是参数决定Q1或Q2。当材料去掉,n是大区的–B比RT,N在Q1的确定

由下面的工件表面方程和方程(4):

其中H是在工件坐标系中的Q1的角X Y Z––在区域中,在前角的前角的边缘一个T C = xttdt时间

在DT是这样确定的,Q2是OTP的延伸线。n在Q2确定满足方程。(4)及(6)。因为进料沿Z轴是一个非常小的,它忽视了n在X-Y平面。切削厚度由下式给出与确定的氮:

图11显示了在X–Y在切削厚度的变化飞机在螺丝在0.3mm直径钢丝加工。

时间

未经切割切削厚度

图:11 切削厚度

以前的边缘轨迹

边座

去除区

工件表面

以前扦插去除区

边缘轨迹

以前的边缘轨迹

工件表面

图12:工件表面的刀具运动轨迹:(一)在四分之一的工件和(二)放大

图13:机械加工实例:(一)例1,(二)例2,和(三)例3

工件转速为0.5转四刀具,安装在旋转环上,在旋转半径3000转的旋转14毫米。进给速度为0.2毫米/分钟的切削深度是30流明与偏心6.88毫米。图12(一)显示一个季度工件。在这个规模,切割面积小。图12(乙)显示放大的数字。切削刃渗透到工件在;通过B在最大切削厚度;从工件到乙,被拆除的区域工件表面与刀具轨迹之间的关系。这个切削厚度的增加在高变化率在时间(图11)从 0.04128毫秒 0.04125毫秒。然后,从B到了,删除的区域是工具和以前的两个位点之间的关系工具。切削厚度逐渐减小后 0.04125毫秒,如图11所示。这里的分析是为了削减除了第一个削减。切削厚度是30流明在第一次接触到工件的边缘,因为切削厚度只取决于地区之间工件表面和刀具轨迹。后二的边缘接触,最大切削厚度不超过0.02376流明。这比那小得多30流明的螺纹深度。据研究在微切削[ 10 ],切屑形成切削厚度时比“最小切屑厚度”,因为分析切削厚度,0.02376流明,比最小的芯片体积更小厚度,预计将发生材料去除一些切边。分析支持切割的选择切削力与切削力有关的参数厚度。

表1切削参数

TiAin涂层

硬质合金刀具

不锈钢

不锈钢

润滑

部分深度

进给速度

刀具主轴转速

刀具旋转直径

刀具数

刀具前角

刀具的楔角

刀具

工件去除

工件直径

工件

扫描线

工件

扫描长度

图14:表面轮廓:(一)三维图像

切削试验

图13显示了在钛无旋转的例子合金(ti-6al-4 V)和不锈钢丝的直径,是0.3毫米。用单点工具加工的螺纹以60°为TiAlN涂层刀具材料楔角碳化物。表1显示了使用的切削参数。图13(a),1例显示在表面的锯齿在一个螺丝削减四个边。虽然对齐的四个边缘被控制在径向方向,如图4所示,轴向方向上有对准误差。这导致锯齿。图13(乙),例如2显示一个不锈钢螺丝切割钢丝由一边。图14(一)显示了表面轮廓沿着图14(图2)所指定的线路。表面轮廓是用激光共聚焦显微镜测量。毛刺的形成在一个高度为10的LM在槽的左侧观察,槽的深度是按规定的。它演示了有效性工件支承系统的高刚度。这个提出了旋转还使一个高铅螺杆加工在一个进给速度为2毫米/转(1毫米/分钟),如图3图13(丙)。因为切削速度取决于旋转的直径在旋转环上的工具,在高切削加工表面完成速度。这些例子中的切削速度,132米/分钟在刀具旋转直径14mm和主轴转速3000转。在车削时,主轴转速为140056转需要为0.3mm直径相同的切削速度工件。在旋转的槽形状是一致的芯片粘连。这些例子证明,旋转是在微线程的支持装置有效工件的。

结论

旋转已应用于薄的微螺钉加工电线。在旋转的切割,工件和工具旋转他们中心的偏心。因为材料被移除在一个小批量的高速切削速度,旋转的优势在表面光洁度,刀具磨损,和芯片控制相比车削。一个microwhirling机床已开发加工上的沟槽直径小的细导线超过1毫米。为了提高刚度和阻尼工件的线,它夹在夹头,也在金属杆上,将其插入一个紧密装配的聚氨酯管。已经进行了动态响应测试验证支撑系统的效果。振幅和夹头的夹紧力的振动频率测量时,脉冲力被加载在中心的电线。他们展示了支持系统的有效性抑制振动。一个机械模型应用于考虑小毛边切屑厚度。微槽群已加工0.3mm直径钛合金和不锈钢丝。因为一个高切削速度可以保持刀具的旋转半径,无粘连的芯片表面光洁度提高。在提出的加工实例,切削厚度远小于槽深。因为没有切屑厚度与切削力、规定沟槽的深度是产生一个小的切削力,与工件保持系统的高刚度。

工具书类

[1] Cheng, K., and Huo, D., 2013, Micro-Cutting: Fundamentals and Applications,

Wiley, Hoboken, NJ.

[2] Vollertsen, F., Hu, Z., N

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[603836],资料为PDF文档或Word文档,PDF文档可免费转换为Word