硬脆材料超声振动辅助端面磨削机理研究外文翻译资料

2023-07-03 09:40:12

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

附录A 译文

硬脆材料超声振动辅助端面磨削机理研究

摘 要

超声振动辅助端面磨削在硬脆材料加工中具有优异的性能。为了揭示表面生成机理,提高加工质量,本文对超声波能量分布和表面生成特性进行了研究。基于磨削力、表面生成和材料去除量的建模,详细分析和阐述了UAFG的磨削机理。用颗粒轨迹干涉和重叠描述了表面生成过程,并基于脆性材料断裂力学建立了磨削力模型。根据建立的数学模型,提出了一种新的表面调整和磨削力计算方法。在理论研究的基础上,报道了超声振动和加工参数对超声磨削力和表面微观结构的综合影响。表面带电-

特性可以通过工艺参数优化来设计和模拟;通过理论计算,可以获得高性能表面。数值计算和对比实验验证了理论推导的正确性。该研究可作为UAFG加工表面改善和加工工艺改进的基本原则。

关键词:UAFG 曲面生成磨削力 建模曲面 形态学 振动幅度

- 引言

工程陶瓷、光学玻璃、半导体等硬脆材料因其高刚度和低热膨胀系数而难以加工,广泛应用于航空航天、国防和电子等高技术领域[1]。因此,超声波加工对于非导电和脆性材料的加工尤为重要[2]。肖提出了超声振动辅助陶瓷侧磨的切削力模型[3]。姜提出超声振动辅助磨削是加工硬脆材料的有效加工方法之一[4]。孙介绍,超声能量介入可以降低切削力,提高材料去除率和加工质量[5]。Ali表明,超声处理后磨削力和表面粗糙度显著降低[6]。Agarwal开发了一种新的表面粗糙度

基于磨削过程随机性的分析模型[7]。Uhi-

曼恩报告说,在UAG的工件中没有发现热烧伤和物理化学变化[8]。此外,王指出,通过系统匹配,可以获得较低的工件表面残留高度和较小的磨削力机制[9]。王指出表面加工质量和磨削力可以通过超声振动参数的选择来修正[10]。对于功能性表面处理,王获得了表面粗糙度的降低和更好的表面完整性[11]。丁通过调节晶粒轨迹来设计表面微观结构和表面形貌[12]。龚发现,在相同条件下,比普通磨削具有更少的刀具磨损[13]。最重要的是,Rabiei证明了UAG具有高加工性能和长刀具寿命的特点,这可以带来高经济效益[14]。

目前的研究主要集中在超声加工实验过程中的工艺参数优化,而对超声加工中材料去除机理和表面生成的理论研究报道较少。本研究的目的是阐明超声磨削加工中的表面生成机理,并揭示超声振动参数对磨削力的影响。本研究对实验装置进行了详细说明,并对结果进行了仔细分析。进行了理论计算和数学建模,并与实验数据进行了比较,综合研究了超声振动对脆性材料端面磨削的影响。根据研究,表面形态可以是由理论推导来预测和规范。磨削力的控制可以改善表面微观结构。

图1超声振动辅助端面磨削的运动模型

2. 模型开发

如图1所示,三种磨粒运动(磨具进给运动、超声振动和磨具旋转)在UAFG过程中同时出现。

为了重新研究的目的,进行了以下假设[15]:

(1) 磨粒均匀分布在磨具表面;

(2) 超声振动在磨削加工过程中保持稳定状态;

(3) 颗粒是大小相同的刚性球体,在研磨过程中其形状保持不变;

(4) 在磨削加工过程中,颗粒不会从磨具上脱落。

2.1 单颗粒轨迹建模

单个磨粒轨迹模型可以通过交流获得

根据UAG的运动学分析:

(1)

(2)

(3)

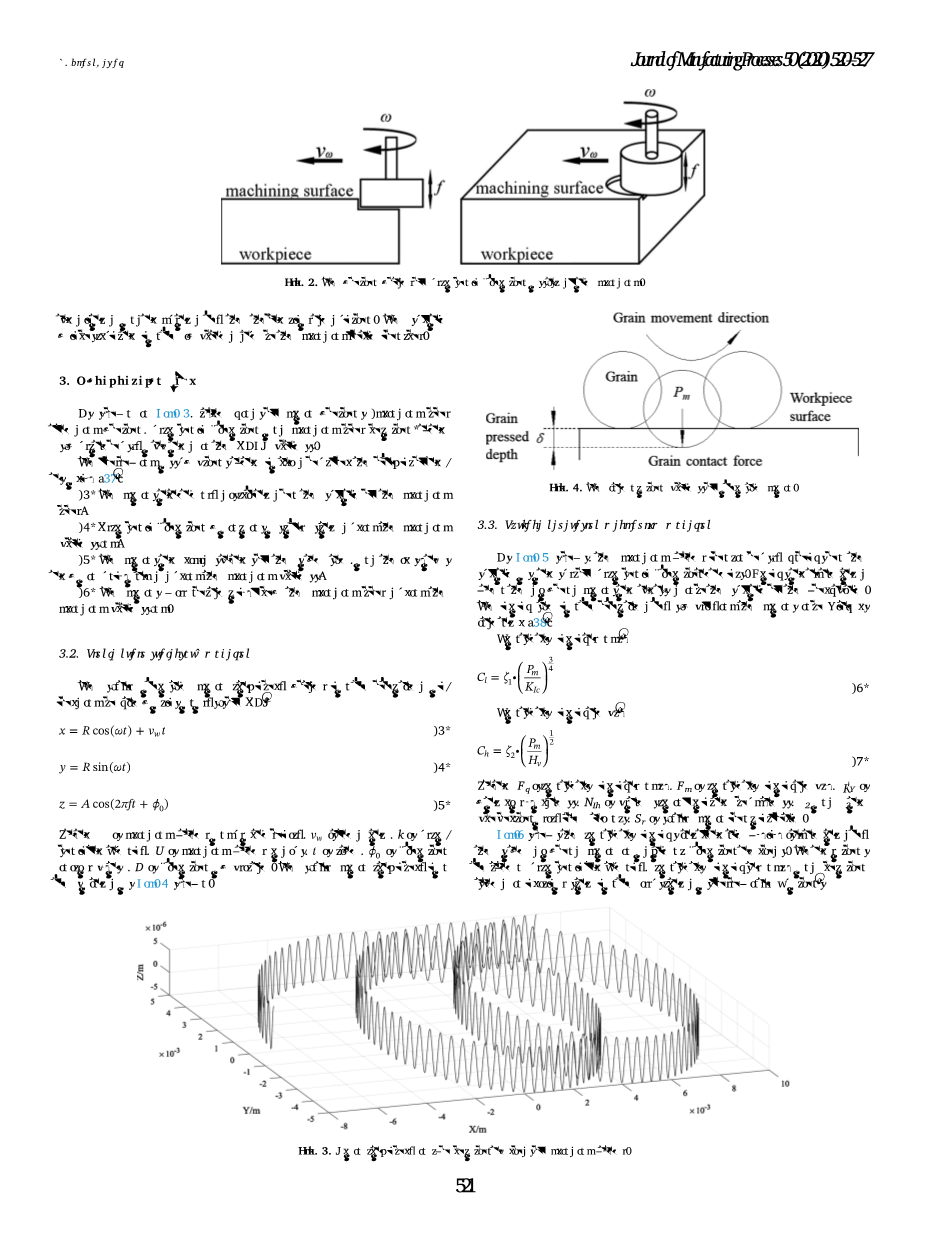

其中omega;为砂轮角速度,vw为进给速度,f为超声波频率,R为砂轮半径,为时间,0为振动初始相位,A为振幅。单颗粒轨迹可以画成如图2所示。

图2砂轮两个旋转周期内的颗粒轨迹

图3粒的压痕过程

2.2 曲面生成机理建模

如图3所示,作为超声波振动效应的结果,砂轮连续地敲击表面。当金刚石颗粒被压入工件表面时,就会产生裂纹。裂纹尺寸可通过将晶粒简化为维氏压头来获得[16]:

横向裂纹长度: (4)

横向裂缝深度: (5)

其中Cl是横向裂纹长度,Ch是横向裂纹深度,HV是材料硬度,KIc是平面应变断裂韧性,zeta;1和zeta;2是比例系数,PMI是单晶粒接触力。 图4显示了由相邻振动周期中的相同金刚石颗粒产生的横向裂纹干涉。临界状态下超声波频率、横向裂纹长度和转速之间的关系可由以下方程表示:

(6)

(7)

图4方向单颗粒轨迹自重叠的临界状态 图5向相邻轨迹自重叠的临界状态

图5显示了在相邻的旋转周期中由相同的金刚石颗粒产生的横向裂纹干涉。转速、横向裂纹长度和进给速度之间的关系可以是如以下等式所示:

(8)

将(6)和(7)代入(8),可以发现超声波振动频率和磨削参数之间的临界关系:

(9)

在Eq中(9)超声波振动的频率有一个临界状态为裂缝干扰。由于超声参数控制,磨削力、MMR和表面生成精度可以调节。曲面生成过程如下图所示:

如图6所示,磨削表面由X、Y两个方向上的裂纹相互干涉产生,表面生成精度由干涉程度决定,表面微观结构可以通过颗粒轨迹规划进行预测和设计。

2.3 磨削力建模

磨削力受加工参数的影响很大,与磨削表面质量有很大关系。虽然进给方向的磨削力有助于材料的去除,但法向磨削力是裂纹形成和扩展的主要因素。当颗粒被压入工件表面时,由交织的裂纹产生加工表面。因此,本文对法向磨削力进行了研究, 在每个振动周期内,都有一个有效的接触时间

图6颗粒轨迹在X、Y方向上自重叠 图7单次超声振动循环中磨粒的有效接触时间

在金刚石颗粒和工件表面之间,有效接触时间delta;t如图7所示,可以得到下列方程:

(10)

其中t1和T2为不同相位的时间,delta;为纹理压制深度。根据Timoshenko和Goodier [17]提出的Hertz接触理论,单颗粒粉末冶金的最大接触力可表示为:

(11)

其中E是工件材料的杨氏模量,v是工件的泊松比,d是晶粒的直径。单颗粒运动是由砂轮进给和旋转组成的,但在实际加工过程中,机床进给速度远小于主轴旋转速度。为简单起见,本研究假设单个晶粒的轨迹仅由主轴旋转决定,单个晶粒的轨迹可定义为:

(12)

其中r是磨粒中心到砂轮中心的距离。由于金刚石磨粒在砂轮端面上的平均分布,不同的金刚石磨粒相对于砂轮中心具有不同的半径。

如图8所示,选择砂轮1/2半径上的磨粒轨迹来代替整个端面上的所有金刚石磨粒轨迹。单颗粒轨迹可以表示为:

(13)

图8砂轮端面上的颗粒分布

表1

|

Si3N4性能参数和磨削参数 |

||

|

参数标记值 |

||

|

断裂韧性 |

KIc |

5Mpa m1/2 |

|

维氏硬度 |

Hv |

18GPa |

|

弹性模量 |

E |

320GPa |

|

泊松比 |

|

0.25 |

|

裂缝率 |

|

0.24 |

|

金刚石颗粒直径 |

d |

100mu;m |

图9实验设置

表2

|

实验条件 |

|

|

类型 |

内容 |

|

加工中心 |

CNC-650 |

|

超声波发生器 |

YC-UGSL11A |

|

研磨工具 |

电镀金刚石磨具 |

|

单位时间内通过动态研磨区的颗粒数 |

150 |

|

工具直径 |

3.5毫米 |

|

测力计 |

YDC-III09 |

|

振动频率 |

26500赫兹 |

|

金刚石颗粒直径 |

100mu;m |

联立方程式。(4)、(5)和(13),单颗粒材料去除可以获得体积:

(14)

假设单位为通过动态研磨区域的颗粒数时间为Nds,可以得到单位时间内整个微观材料的去除量:

图10.电镀金刚石磨具

图11.磨具的端面(a)试验1 (b)试验3 (c)试验5 (d)试验13

表3

|

实验参数 |

|||||

|

连续的数字 |

速度(r/min) |

料比率(mm/min) |

振动频率(Hz) |

振动振幅(mu;m) |

磨的深度(mm) |

|

1 |

1500 |

120 |

26500 |

3 |

0.02 |

|

2 |

2000 |

120 |

26500 |

3 |

0.02 |

|

3 |

2500 |

120 |

26500 |

3 |

0.02 |

|

4 |

3000 |

120 |

26500 |

3 |

0.02 |

|

5 |

3500 |

120 |

26500 |

3 |

0.02 |

|

6 |

2500 |

180 |

26500 |

3 |

0.02 |

|

7 |

2500 |

240 |

26500 |

3 |

0.02 |

|

8 |

2500 |

300 |

26500 |

3 |

0.02 |

|

9 |

2500 |

120 |

26500 |

3 |

0.01 |

|

10 |

2500 剩余内容已隐藏,支付完成后下载完整资料 资料编号:[602747],资料为PDF文档或Word文档,PDF文档可免费转换为Word |