微加工:未来的技术外文翻译资料

2023-09-25 09:31:28

英语原文共 19 页,剩余内容已隐藏,支付完成后下载完整资料

微加工:未来的技术

S. Gowri*, P. Ranjith Kumar, R. Vijayaraj和A.S.S. Balan

文摘:通过对近15年来有关微机械加工领域的文献综述,加深了对微机械加工这一快速发展领域的理解。本文只研究了基于刀具的微加工工艺,即微切削和微电火花加工。本文对刀具、刀具材料、工艺条件、试验工作、表面完整性和应用等方面的主要技术进展作了详细的论述。

关键词:微加工;微铣削;微;微切削;表面完整性;微观结构的影响;毛刺的形成;微电火花;微线切割机床;混合加工。

S. Gowri分别在印度马德拉斯的印度理工学院获得了精密加工和生产工程的博士和硕士学位。曾获新加坡共同财富大学、新加坡国家标准银行及德国达德大学颁发奖学金,现任安娜大学制造工程系教授及创办人。他目前的研究领域包括微加工、高速磨削、快速成型和专家系统,并持有一项微加工工作的国际专利。

P. Ranjith Kumar是印度特里奇MAM工程学院的讲师。目前在安娜大学制造工程系从事微机械加工领域的研究。

R. Vijayaraj是印度Perambalur Dhanalakshmi Srinivasan工程学院的讲师,目前在Anna大学制造工程系从事微机械领域的研究。

巴兰是安娜大学制造工程系的全职研究学者,从事微机械加工领域的研究。

1介绍

微细加工是微细工程生产微型零件的基础技术。它是一组用于创建具有微米级特征尺寸的结构、设备或系统的过程。大多数已经应用于微型制造的技术,都是适用于结构、设备和系统微型化的现有技术(Chae et al., 2005)。这些工艺的具体应用包括微型燃料电池、微型泵、微型流体系统、微型模具、微型执行器和传感器以及医疗设备(Liu et al., 2004a;韦克等,1997)。根据加工现象,将微加工工艺分为机械力去除、熔融汽化、烧蚀、溶解、塑性变形、凝固、层压和复合等。表1显示了按微加工分类的主要方法。

表1微加工的主要方法

|

原理:力熔炼、汽化、烧蚀、溶解、塑性变形、凝固、分层复合 |

方法切割、磨削、超声电子显微镜(USM EBM)、LBM(准分子、短脉冲)电子显微镜(ECM)、光刻冲孔、冲压成型、电铸立体光刻 |

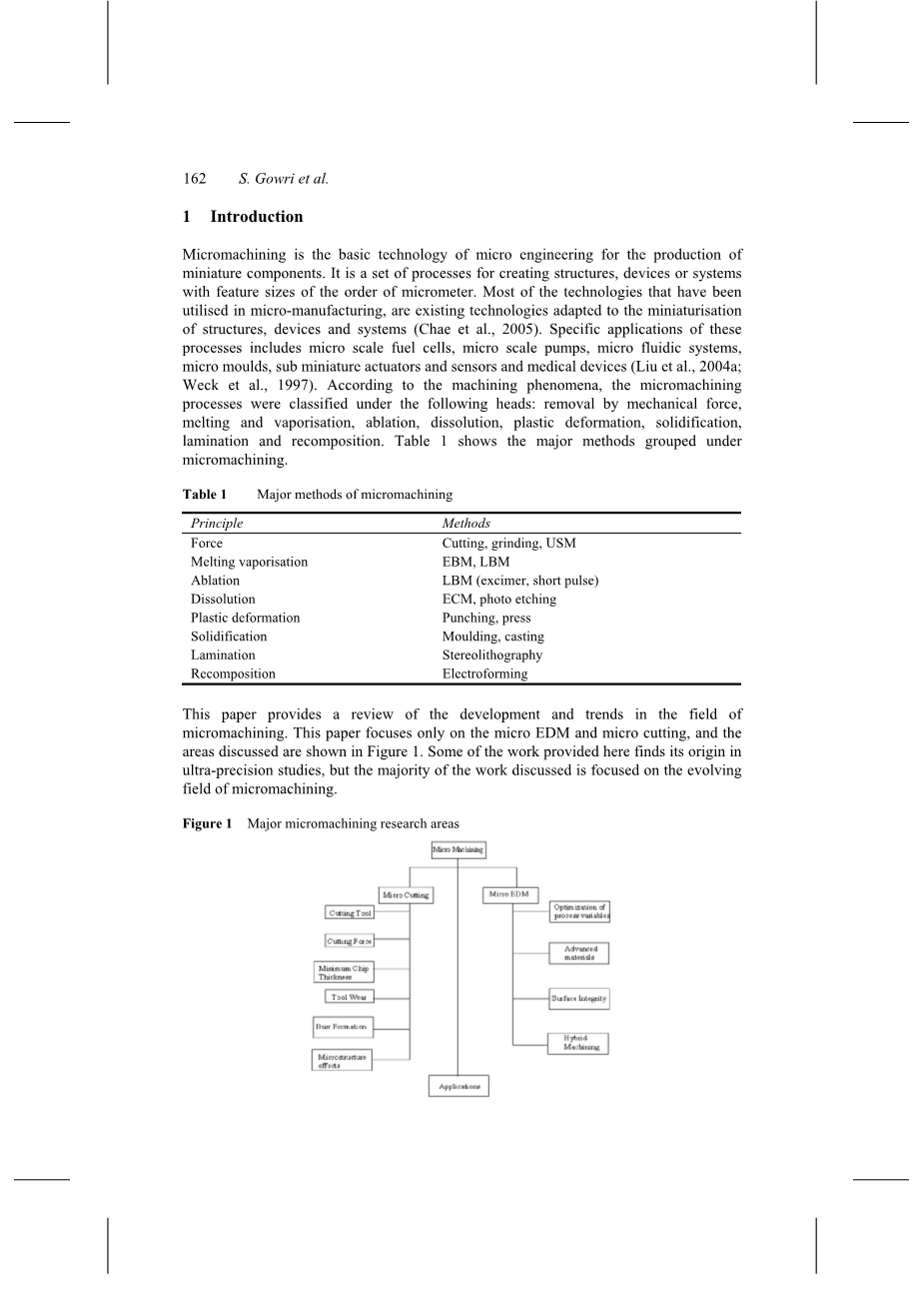

本文综述了微机械加工领域的发展和趋势。本文只研究了微电火花加工和微切削,讨论区域如图1所示。这里提供的一些工作在超精密研究中找到了它的起源,但是讨论的大部分工作集中在微加工的发展领域。

图1主要的微加工研究领域

2微切削

微机械切割是一种创建微型设备和组件的方法,其特征从几十微米到几毫米大小不等,如图2所示。虽然机械微切削加工可能无法获得平版印刷过程中使用的最小特征尺寸,但机械切削加工在制造功能部件的宏域和纳米、微域之间架起桥梁是非常重要的。这尤其适用于复杂的微观结构,需要多种材料、界面和功能形状来形成在宏观领域内发挥作用的微观系统(Chae et al., 2005)。微切削的原理与常规切削的原理相似。工件是用微型工具加工的。

图2微加工尺寸

2.1切削工具

一般来说,对于超精密切削,金刚石工具经常被使用,但对黑色材料的加工能力有限。金刚石对黑色材料具有很高的化学亲和力,会导致严重的磨损,因此在微切削中,金刚石被用于有色金属加工作业(Shabouk和Nakamoto, 2003)。

许多微型工具是由碳化钨(WC)制成的,碳化钨具有较高的热硬度和强度。Onikura et al。(2000)产生了11micro;m直径微超声振动磨削硬质合金工具。夏勒et al。(1999)产生铣削刀具的直径从35micro;m 120micro;m。Fang等(2003)利用有限元方法研究了各种微碳化物刀具几何形状,得出半圆立铣刀优于三角形立铣刀或传统的双槽立铣刀的结论。

2.2切削力

切削力决定刀具的挠度和进给速度(Kim et al., 2004;等,2004)。Lucca和Seo(1991)实验确定,在切削深度较小的情况下加工无氧高导电性(OFHC)铜时,剪切过程不能解释所有观察到的能量。结果表明,当切削刀片刃厚值接近刃半径时,刀具侧面工件的犁削和弹性恢复起着重要作用。他们注意到,在非常低的切屑厚度值下,机器所需的特定切削能量不能用剪切所需的能量来解释以及克服刀具前刀面的摩擦。在这些条件下耕作的重要性被用来解释切削能量的增加。

Kim and Kim(1995)分析表明,在宏观加工中剪切沿剪切面发生,在微观加工中剪切沿切削刃发生。他们建立的正交微切削力分析模型考虑了工件沿刀具间隙的回复性和刀具刃半径对工件的犁削效果。他们通过模拟切削力来估算弹性效应,得出切削力不同于锐刃模型的结论。

Liu等(2004b)发现,刀具的强迫振动和工件的弹性恢复对低进给速度下的切削力大小有影响。他们还研究了低进给率的影响,发现非常低的进给率会由于工件的弹性挠度而导致不稳定。这反过来又造成了芯片厚度的变化,从而导致陨石坑的形成。

Lucca等(1993)研究了超精密正交飞切中单晶、金刚石刀具刃口几何前倾角和刀具刃口半径对切削力、推力和比能的影响。名义倾角和工具边缘轮廓被发现有重大影响损耗的能量产生的力量和毛边的芯片厚度的范围从20micro;m 10纳米。当未切割的切屑厚度接近边缘半径时,有效前倾角似乎决定了产生的力。在小的未切割的切屑厚度,有效的,而不是名义前倾角决定的方向合力。当切削深度小于刀具刃半径时,刀具磨损对推力的影响显著,如图3所示。

图3 Al 6061-T6正交切削时刀具边缘条件对推力的影响

Taminiau和Dautzenberg(1991)发现,当未切割的切屑厚度小于边缘半径时,特定的切削力只依赖于未切割的切屑厚度与边缘半径的比值。根据实测的比切削能,估算了工件材料的屈服剪应力。结果表明,对于相同的工件材料,高精密切削的屈服剪应力值几乎是传统粗切削的两

倍。作者将这种差异归因于在高精度切削中存在较高的应变率。

Bao and Tansel(2000)建立了微铣削切削力分析模型,在不考虑负前倾角效应、工件弹塑性变形或刀具挠度的情况下,考虑刀尖轨迹,计算出芯片厚度。

2.3最小芯片厚度

切削的最小切屑厚度定义为在系统性能良好的情况下,切削刃处从工作面上移除的切屑的最小未变形厚度(Ikawa et al., 1991a, 1991b)。Weule等(2001)指出了微端铣削中存在最小切屑厚度及其对可达表面粗糙度的显著影响。观察到一个锯齿状的表面轮廓,这是由于最小的芯片厚度效应。微加工的最小芯片厚度与边缘半径之比估计为0.293。他们进一步指出,最小的芯片厚度与材料性能密切相关。

金正日et al .(2002)执行完整切槽爆破beta;-brass使用635micro;m微铣刀饲料利率从0.188 mm /长笛6毫米/长笛和比较了芯片的名义芯片体积不同的饲料率。发现对于很小的饲料率测量芯片体积比名义芯片体积更大,这表明芯片不是形成与每个切削齿的传递,也是建立通过检查饲料加工表面标志之间的距离。

Liu et al. (2004a)和Kim et al.(2004)证明了工件在微加工过程中存在弹性变形,切削或进给深度必须在一定的临界芯片厚度以上才能形成芯片。图4为最小芯片厚度的示意图。刀具半径与最小切屑厚度之间的关系取决于工件的切削刃半径和材料流量。直接测量最小芯片厚度是非常困难的。Vogler等人(2004)结合最小厚度的概念,建立了用于预测表面粗糙度的微端铣削工艺模型。利用有限元模拟工具,得到了珠光体和铁氧体的最小晶片厚度分别为边缘半径的0.2倍和0.3倍。图5显示,最小芯片厚度的影响在较低的值占主导地位。

图4最小芯片厚度效应示意图

Re:刀具半径。

h:未变形的芯片厚度。最小芯片厚度。

图5最小芯片厚度对表面粗糙度的影响

Son等人(2005)根据刀具边缘半径和工件与刀具之间的摩擦系数找到了最小厚度。他们分析发现最小芯片厚度hm = Re[1 - cos(/4 - /2)],其中为摩擦角(即,刀具与未切削工件之间的摩擦力/法向力= FU/FV), Re为刀具半径。他们还观察到,以最小的芯片厚度和最佳的表面光洁度生成连续的芯片。

2.4刀具磨损

在微观尺度上对刀具磨损进行监测的工作非常有限。Tansel等人(2000a, 2000b)估算了钢和铝微加工过程中的刀具磨损,发现铝的磨损速度比钢慢。

Prakash等(2001)发现,对于涂层微端铣刀,切削刃端部的侧面磨损最大,进给量和切削速度对微切削刀具的影响比切削轴向深度更显著。Weinert和Petzoldt(2004)利用SEM研究了刀具尺寸对刀具磨损的影响。Rahman等(2001)在铜的微铣削中发现,小切削深度(0.15 mm)的刀具磨损率高于大切削深度(0.25 mm)。

2.5毛刺的形成

Byrne等人(2003)报道了在铣削过程中,刀具从工件中出来时的运动学会影响由于塑性变形而形成的毛刺(即毛刺)。,弯曲)的切屑,而不是剪切。

Lee和Dornfeld(2002)在铣削铝6061-T6和铜110时,对微毛刺的形成进行了实验研究。一系列不同的芯片加载和深度减少,使用127micro;m,直径254micro;m和635micro;m工具,被认为是。利用扫描电镜对毛刺尺寸进行了定性测定。讨论了微铣削和常规铣削中不同毛刺形成类型。旗型,翻转型,波浪型和不规则型在铝和铜的微铣削过程中发现了毛刺。图6所示,考虑到毛刺大小与载屑量的比值,刀具入口的滚转式毛刺和刀具出口的旗杆式毛刺均比传统铣削加工的毛刺大。这种差异是由于低切削速度和大的边缘径向片载比在微铣削。作者还指出,上铣削比下铣削产生更小的毛刺。在研究范围内,随着切削深度的增加,进给量的增加,毛刺尺寸也随之增大。

图6微铣削毛刺的形成:(a)刀具出口的旗形毛刺和(b)滚轮形毛刺

刀具入口毛刺

(一) (b)

Schaller等人(1999)研究了去除黄铜和不锈钢微零件毛刺的方法。黄铜表面涂有氰酸酯聚合材料。这填补了毛刺形成的工件边缘的空隙,允许刀具始终与工件或氰酸盐接触,允许刀具始终与工件或氰酸盐层接触。最后,加工后,用丙酮作为超声波浴去除氰酸酯。对于不锈钢,他们使用电化学抛光技术去除毛刺。减少微毛刺的过程是必要的,但代价高昂。

2.6表面完整性(微观结构分析)

自长度尺度的晶粒大小最常用的工程材料,如钢铁、铝、等,是100纳米至100micro;m和特征尺寸的微机械组件类似的订单,材料微观结构的影响将在微加工起着重要的作用。在超精密加工中,典型的切削深度通常为几微米。由于切割深度如此之小,在多晶材料的单个颗粒内就会形成切屑。Moriwaki等人(1991)发现,在加工不同深度的铜时,晶体取向对切屑形成过程的影响主要表现为剪切角大小和切削力的大小。剪切角可达60°。

上田和岩田(1980)研究了在黄铜金刚石切割过程中晶体取向对切割性能的影响。他们观察了芯片自由表面的片层结构,并报道了a晶体学取向的特定范围。他们观察到剪切角在15°到60°之间的变化,并随结晶方向的变化而变化。切削力和表面粗糙度值也与材料的各向异性有关。

Vogler等(2001)对单相铁氧体和球墨铸铁进行了一系列全槽端铣削试验。图7为加工球墨铸铁时的实验切削力及其频谱图。他们在球墨铸铁实验中发现了高频成分,但在铁素体和珠光体实验中没有发现,这些高频成分是由于多相组织所致。在研究的切削条件范围内,多相球墨铸铁工件的表面粗糙度值大于单相材料的表面粗糙度值。表面粗糙度的增加是由于切削刃在多相间移动时发生的断屑形成。这一假设得到了地表痕迹频谱的支持。

他们还用SEM对槽底板进行了扫描,研究了相界的作用,如图8所示。对于铁素体槽底板图像(图8(a)),表面看起来相对光滑,没有任何晶粒尺寸影响的迹象。然而,对于铁素体球墨铸铁(图8(b)),在与晶界间距相当的距离(图8(b)中的白线)处显然形成了一些微型“毛刺”。一个可能的解释这种行为在相位边界是芯片的形成过程不是连续的,因为切削刃从一个阶段移动到另一个阶段。

图7珠光体球墨铸铁微铣削实验切削力

当切削刃在两相之间移动时,刀具在晶界处退出一相,在晶界处形成毛刺,从而中断了切屑的形成过程。为了得到一些证据来验证这个假设,我们收集了芯片,并用SEM进行了检验,如图8所示。珠光体晶片(图8(c))呈连续状,铁素体球墨铸铁晶片(图8(d))呈高度碎片状,说明晶片形成过程具有不连续/中断的性质。

图8 (a)铁素体槽底板SEM图像;(b)铁素体球墨铸铁槽底板;(c) fearlite芯片

(d)铁素体球墨铸铁屑

(一) (b)

(c) (d)

To等(1997)使用0°前倾角和5°间隙角的金刚石工具,对晶轴法向lt;100gt;、lt;110gt;和lt;111amp;

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[609928],资料为PDF文档或Word文档,PDF文档可免费转换为Word