微端铣削动态问题综述外文翻译资料

2023-09-25 09:31:45

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

国际技术进步

DOI 10.1007 1 s00170 - 005一0276 - 6

原文

J .C. Miao · G.L.Chen·X.M. Lai · H.T.Li· C.F.Li

J. C. Miao (*) . G. L. Chen . X. M. Lai .

H. T. Li . C. F. Li

上海交通大学机械工程学院

华山路1954号

200030上海,中华人民共和国

电子邮件: miaojiancheng@sjtu.edu.cn

电话: 86-512-58252903

传真: 86-512-58260772

微端铣削动态问题综述

收到日期: 2005年7月22日

接受日期:2005年11月13日

近年来,产品小型化已成为世界各国的一种趋势。除了传统的精密制造技术和微机电系统(micro- electrical -mechanical systems, MEMS), 微/中机械制造(micro/meso mechanical manufacturing, M4)技术被认为是制造复杂微三维特征的有效方法的另一种选择,需要特别关注。在微端铣削加工中,由于材料的尺寸效应,微端铣削机床的刚度有所降低,犁削条件和较细的端铣刀的刚度也明显降低。因此,微端铣床的稳定性非常弱。本文综述了微端铣削加工中切屑形成和动力学问题的研究现状,并对该领域的研究工作进行了展望。

关键词: 微/中机械制造(M4) 尺寸效应 芯片的形成 过程的稳定性 振动

1介绍

近年来,消费者对产品的小型化越来越感兴趣。首先,小型化产品的节电效果非常突出。此外,许多特殊的应用,如军事、电子、生物化学和航天仪器,都希望这种仪器能更精细,更容易控制和操作。

目前主要采用两种技术来制造微精密零件。经过多年的努力,传统精密机械加工技术的能力是相当惊人的。它们住要应用于手表制造、光学仪器和电子制造领域。然而,这些精密机床的操作环境应该极其严格。此外,生产和维护精密机床的成本很高。与此同时,使用如此大规模的加工工具来生产非常小的零件或部件是非常耗电的。因此,这类设备并不是制造微小零件或特征的最佳工具。

另-种制造微零件的方法是众所周知的微机电系统(MEMS)技术。这种技术通过蚀刻作用去除材料或通过电镀I艺添加材料。用这种方法制造的特征或部件可以是非常微小的,在纳米尺度上。由于这种方法广泛应用于批量生产的微小特性中,目前广泛应用于大规模集成电路(L SI)的制造。然而,MEMS技术也存在一 些障碍,如加工材料种类较少,加工精度较差,无法制作三维特征,操作环境严格受限,机床价格昂贵等。

摘要为了生产各种金属微零件或特性,微/中机械制造(M4)技术引起了人们极大的兴趣。它是由微型机床和微型刀具进行的一种切削加工。加工零件或功能的范围大小通常从10mu;m 10毫米。

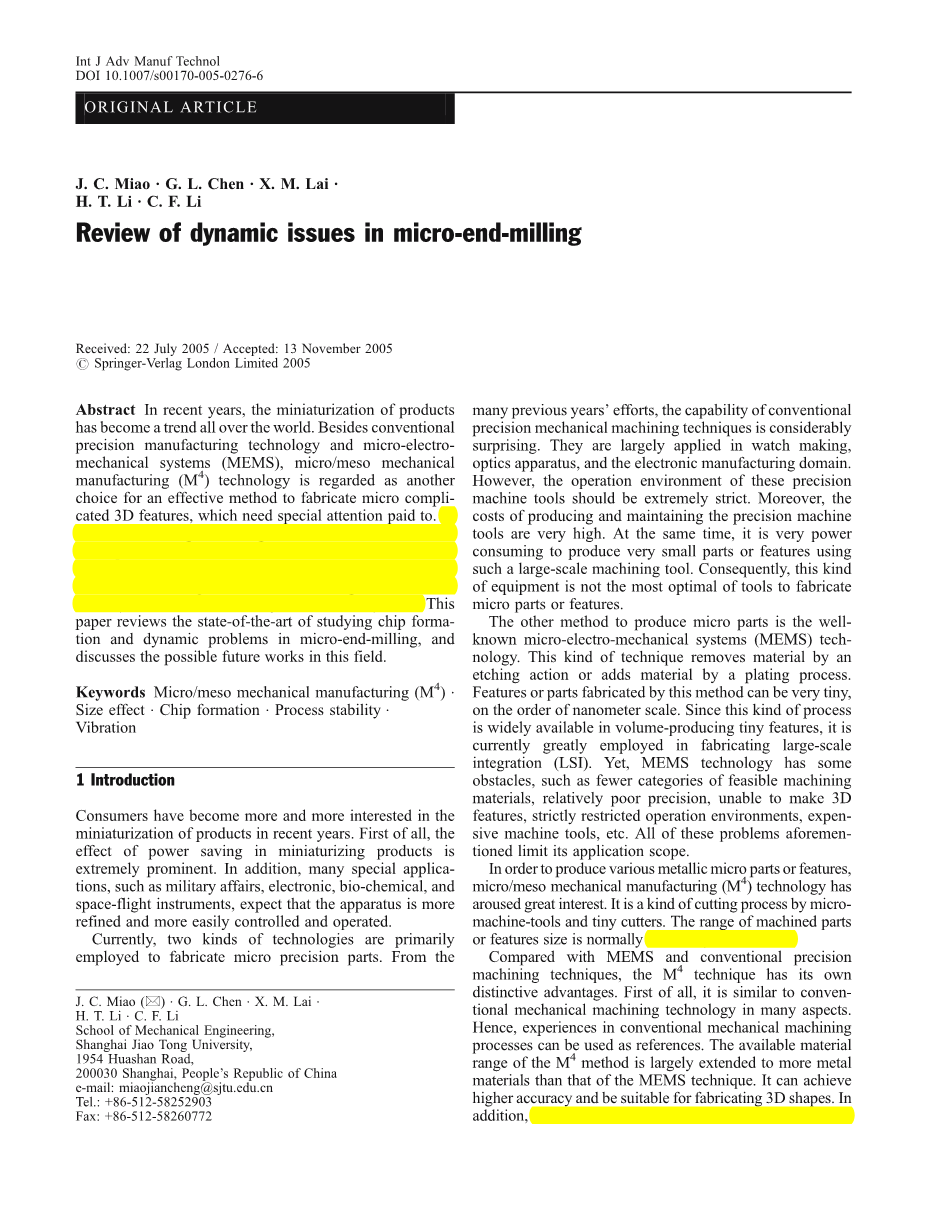

与MEMS和传统精密加I技术相比,M4技术有其独特的优势。首先,它在许多方面与传统的机械加工技术相似。因此,传统机械加工工艺的经验可以作为参考。与MEMS技术相比, M4方法的可用材料范围在很大程度上扩展到了更多的金属材料。该方法具有较高的精度,适用于三维形状的制作。此外,由于机床的尺寸小型化,通常是传统机床尺寸的十分之一到几个十分之一,节能效果非常显著。尤其是当加工刀具需要一个高度纯操作环境时,由于它的尺寸大大缩小,小型化机床是非常方便维护和携带,并重新配置。小型化机床的这一特点为快速响应制造工艺提供了巨大的优势。以ME公司开发的微型工厂为例,该工厂由微型车床、微型端铣刀、微型冲床、一套用于装配零件的微型两指机械手和一套用于传递零件的微型机械臂组成。一组包括控制系统、 显微镜和一组测量仪器的设备也配置在微工厂[2]中。上述所有的设备都装在-一个便携的箱子里,整个大小为625*490*380毫米,其总重量只有34.5公斤。小型机床具有方便的可重构性,能够满足柔性制造系统(FMS)的要求。微端铣床的典型模型如图1所示。

图1三轴微加工刀具模型 总体规模是270*190*220毫米

虽然开发微型机床和测试其加工能力的研究已经花费了十多年的时间,但对精密零件切削技术问题的研究还处于初级阶段。根据文献[3], 关于微切削过程的许多问题只是最近才被提及,并没有得到解决。近年来的研究主要集中在两个方面[4-8],一方面是为了验证微机床的加工性能而设计开发微机床,另一方面是研究M4技术中一些独特的现象及其机理。经过几年的努力,建立了几种微米级加工材料的机理模型,利用计算机辅助方法进行了初步仿真,实验人员从各个方面了解了微加工与宏加工的不同之处。然而,可以用于M4技术商业应用的研究还没有完全展开然而,如夹具操作、过程监控、快速测量、加工稳定性等。

在微切削领域,切削过程中需要解决许多问题,切削振动是与切削稳定性密切相关的一个关键问题。由于微型机床的尺寸通常是十分之一的几个十分之一的传统机床尺寸,微机械加工零件的可达精度应与微米或亚微米量级相同,以便获得与传统尺度加工相同的精度。然而,这一目标遇到了各种技术障碍。一方面, 常用的制造技术很难制造出高精度的机床;另一方面,在宏观加工中,微小的振动可能会破坏微观零件的几何形状和表面质量。此外,各种因素如刀具极细、犁耕现象明显、尺寸效应等都会使可忽略的振动增强,容易产生自激。因此,研究微加工刀具的动态稳定性应引起人们的重视。

2微端铣削中切屑形成的研究

到目前为止,对M4技术的研究大多采用常规尺寸的机床进行[9-12]。虽然为了了解不同的切削条件,这些实验中的一些工艺参数发生了变化,但微端铣削工艺参数与其切削条件之间的关系尚未被切底发现。

Rahman等利用直径为1 mm[10]的细长端铣刀对铜材料进行了一系列微端铣削实验。他们发现了相对切削力随刀具刃口磨损而增大的现象,但没有进行定量分析。;

Tanse等采用小波变换[13]、神经网络[14]和遗传算法[15]研究了端铣刀的推力与其磨损之间的关系,并利用神经网络拟合了微铣削过程的声发射信号。但是,他们没有分析推力和刀具磨损之间的关系。

许多人更关注于生成更小更复杂的特性[17-20]。大多数研究表明,微端铣刀在微/细观加工过程中可能发生断裂,为了避免刀具的断裂,一些研究者采用了较为保守的进给速度[12,21,22]。这些研究表明,微端铣削加工在优化工艺条件时存在生产率与刀具寿命的矛盾。

Miyaguch等人[23]发现,微铣削过程中的刀具磨损是微端铣刀刚度的部分原因。他们的结论是,由于立铣刀的回弹在推力的作用下产生的效果减少了刀具跳动,各刀口的磨损趋于均匀。

图2微切削过程中离散芯片的形成

Bao和Tansel建立了微端铣削过程的力模型,考虑了高进给-磨刀直径比对芯片厚度[15]的影响,runout[24]的影响,刀具磨损[25]。然而,他们没有估计刀具边缘半径和材料微观结构的影响。

Lee等人[26]研究了微铣削过程中毛刺的形成,他们还试图通过改变工艺参数来减小毛刺的尺寸。

Yuan等人[46]实验研究了边缘径向刀具加工的另一个方面。他们发现晶片厚度值小于临界值时,晶片不会成形。Shimada等人[47 ,48]利用铝和铜的分子动力学模拟研究了微切削过程,观察到两种材料的最小芯片厚度是不同的。

最近,德国研究人员发现钢的微观结构对微切削的可实现精度起着重要作用[27-29]。他们观察到,在微切削过程中,铁素体晶粒比珠光体晶粒回弹更多。通过适当的热处理,降低晶粒尺寸,可以提高切削加工性能。随着切削速度的增加,被加工表面的粗糙度会逐渐降低。相反,它将随着联合的增加而增加。

Yuan等人[32]通过金刚石车削方法测量了铝中SiC颗粒等经过加工的金属基复合材料(MMCs)的表面粗糙度,发现SiC晶须的数量和方向对表面粗糙度影响显著。

Chan等人[33]采用不同的工艺参数对MMCs进行了一系列的切割实验,他们的结论是,表面粗糙度随切削速度的增加而增加。

Katayama等人[34]研究了组合边(BUE)的形成及其对加工表面粗糙度的影响。通过对各种钢材料的切削,观察到双相材料和多相材料的表面粗糙度均比单相材料差。

Vogit等人[35]通过实验研究了石墨形态和基体结构对各种铸铁片形成的影响。他指出,球墨铸铁是一种塑性变形较强的加工材料,这是由于球墨的球形特性,而不是由石墨片引起的断裂主导的加工过程。

上述研究表明,微切削过程与传统切削过程相比,至少存在两种不同的特征。在微切削过程中,刀具刃口半径与切屑厚度的顺序相同或略大于切屑厚度。这种切削条件会导致大量的犁耕,从而形成更多的毛刺,并产生更高的比切削力。另一方面,被加工材料的微观组织可能会影响切削过程和最终的精度,特别是在双相和多相钢中,如亚铁材料,这种情况尤为明显。然而,综合分析这两种特征及其对微端铣削过程稳定性的影响,在上述文献中尚未进行。

3离散晶片的形成及其可能的机制

在微切削过程中,为了获得更好的表面质量和更高的加工精度,需要在较低的推力速度和较小的切削深度下进行切削。文献[36]而言,如果需要加工公差小于1mu;m,除了严格限制定位错误的运动阶段和刀具的跳动,提要/牙齿和切削深度应小于1mu;m切割过程。实践证明,当该比值小于临界值时,各切削刃在旋转回路中会出现明显的犁耕现象,无需形成切屑。

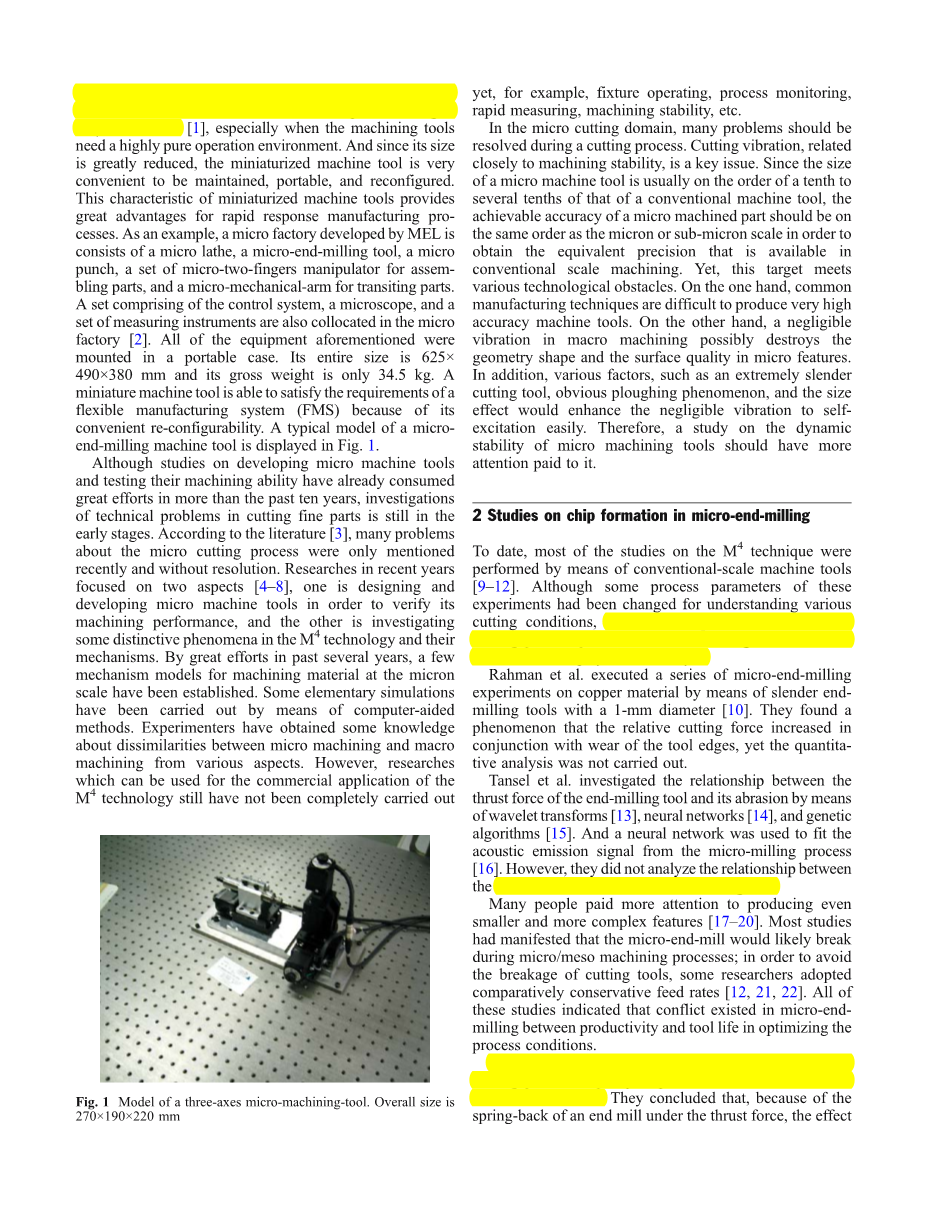

Kim等人[37]在研究显微镜切割过程时做了一个有趣的实验。在实验中,用扫描电镜(SEM)测量了成型芯片在整个长度的不同位置的厚度。然后,通过对芯片整个长度范围内的积分计算,得到芯片体积的总和。研究发现,未切割芯片的实际体积大于其名义体积。随着每齿进给量的减少,这两个值的比值增大。如图2所示,当每颗牙的进给量非常小时,即英尺asymp;0.375mu;m / t,比率值大约是9。这与传统切削过程中的切屑形成是完全不同的。

Kim等人[38]通过考虑刀具的有限边缘半径效应和强迫变形,定性分析了这一现象。他们认为,由于切削过程处于犁耕状态,刀具刃口通过零件时会产生两种变形。一种是刀具的强迫弯曲,另一种是被加工材料的弹塑性变形。随着进刀量的积累,当刀具的有效切削厚度增大时,刀具的刃厚也随之增大超过最小芯片厚度,形成一个新的未切割芯片。图3描述了一种可能的芯片形成过程。.

图3可能的芯片形成过程

这一结论合理地描述了微切削过程中切屑形成的机理。然而,在对微切削过程中切屑的形成过程进行细致的定量分析时,却陷入了混乱。根据实验参数,即,r easymp;3mu;m英尺= 0.375mu;m,图中所描绘的一样。1,有效芯片体积与标称芯片体积之比约为9,这意味着有效切削厚度与刀具刃半径近似相等,甚至可能更厚。然而,众所周知,最小芯片厚度约为刀具边缘半径的30%。换句话说,最小的芯片厚度应该约mu;m形成的刀具的圆角半径3mu;m。认为微切削过程中产生不连续的切屑现象不仅是刀具变形的结果,而且是被加工零件在稳定切削条件下的弹塑性变形的结果。

从切削系统振动的角度分析了另一种解释非连续切屑形成现象的机理。

考虑到立铣刀直径较小,刚度较弱,Wu[39]建 立了基于芯片形成机理和刀具工件干涉机理的正交加工弹性变形力模型,如图4所示。基于剪切角和流动应力对切屑形成机理进行了建模。通过考虑刀具与工件在加工过程中由于振动而产生的力与干涉量成正比,建立了刀具工件干涉机理模型。通过假设振动是由单一频率引起的,并导致单一的干涉区域,得到干涉体积的一个封闭形式表达式,并预测了由此产生的力。

图4小直径立铣刀模型

随后,Endres等[40,41]在不考虑Wu[39]假设的情况下,开发了另-种力模型,并将其推广到更高频率和更低切割速度的工艺条件下。

Shawky和Elbestawi[30]建立了一个类似的车削过程模型,大野口和双川[31]建立了负前倾角切削下切屑形成的有限元模型。

Montgomery和AItintas[42]研究了动态铣削中切削力和表面生成的机理。Liu等人[43]在模型的基础上,通过研究非常慢的每颗牙进给时的切削轨迹,建立了芯片厚度计算模型。在他的模型中,所有的因素,包括最小芯片厚度、材料的弹簧回收率、弹塑性性能和芯片堆积都被考虑在内。根据文献[44],建立了多自由度振动模型。

Liu等人[43]通过实验验证了他们的模型。通过分析每齿进给与切削力波值和刀具振动的关系,描述了振动现象。由于他们的实验在特殊的提要即使刀具的跳动非常小(约0.05mu;m)的峰值与谷刀具的振动也超过了圆角半径。因此,在一次旋转过程中,刀具边缘可能接触也可能不接触被切割的材料。切割厚度和圆角半径的比值(2mu;m)大于1。随着切割深度的增加,这一比例可以提高,如图5和图6所示。

图5峰值/谷振动与每槽进给之间的关系

图6峰谷振动与每槽进给量与切削深度的关系

铣削过程中的4种振动现象

随着M4技术研究的进展,研究人员试图研究微切削系统的振动及其潜在的缺点。

通过分析微观切削过程中切削力的频谱,Vogler等人[45]发现谐波近似研究

了切削条件(1/3)在切削力谱comprosed条件当提要每齿小于最低芯片厚度,图7中所示。这一现象正好说明,由于切屑厚度最小,当每牙进给量很小时,一颗切削齿可以在不形成切屑的情况下通过材料,只有当切削厚度的累积大于最小切削厚度时,才能形成切屑。

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[609926],资料为PDF文档或Word文档,PDF文档可免费转换为Word