重型机床支承件结构轻量化设计毕业论文

2020-04-07 08:42:41

摘 要

重型镗铣床是一类具有较大轻量化潜力的重型机床,本文以FB320型镗铣床为研究对象,通过对其简化结构进行拓扑优化与尺寸优化设计,并结合参数建模过程建立了新立柱的三维模型,实现了立柱结构的轻量化设计。论文的具体工作如下:

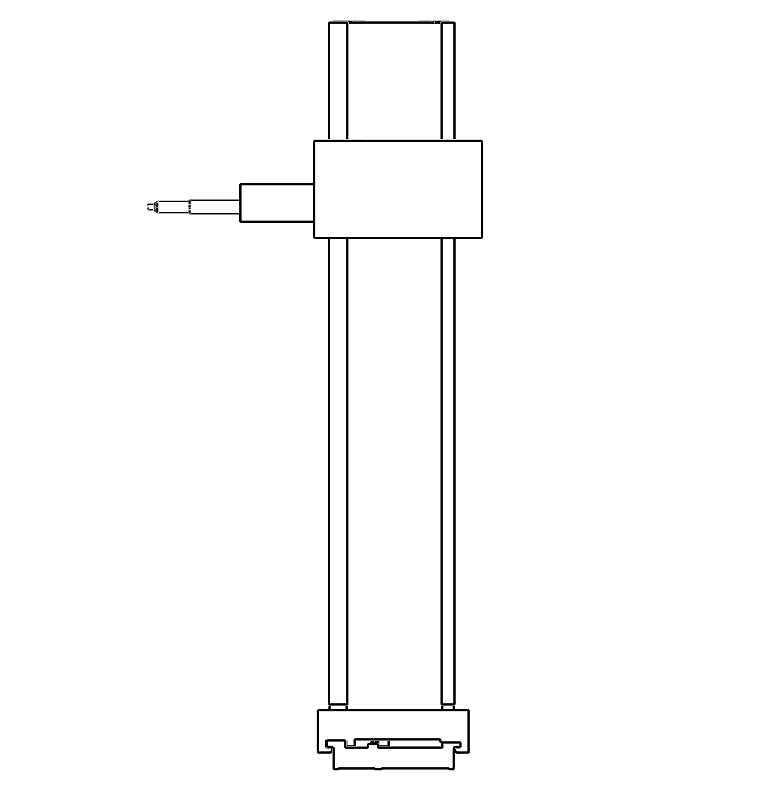

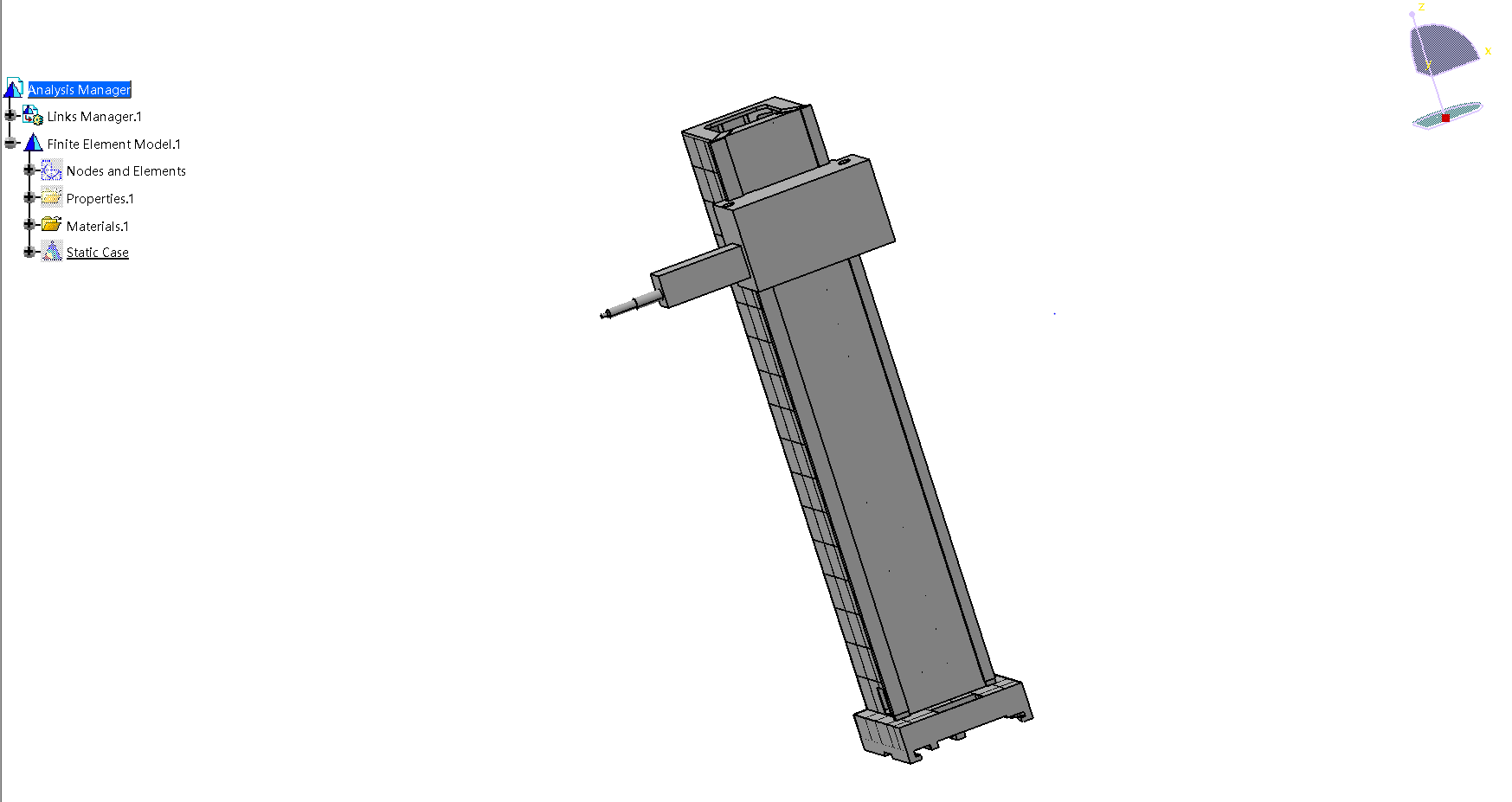

首先,本文通过工厂提供的图纸与模型,对机床支承件结构进行简化处理与再装配,并分析其原结构受力特点得到整体载荷分布,通过CATIA软件对模型进行静力学分析与模态分析,找到立柱相关薄弱部位,并得到装配体各部件的强度、刚度与抗振性数据。

然后,以立柱的结构柔度与一阶固有频率为设计目标,立柱的前后体积比为约束条件,于Hypermesh中对立柱结构进行拓扑优化设计,同时分析对比出最佳的内部筋板连接方式,结合拓扑优化的概念结果得到新立柱的三维模型。

最后,结合SolidWorks的参数化建模优点,对立柱的三个主要尺寸进行了优化设计,所得新立柱在保持抗振性稳定的同时,质量降低了13.85%,最大变形与应力分别降低了24.97%与27.93%,其不仅优化了立柱力学性能,同时也实现了机床支承件结构轻量化设计的目标。

关键词:重型镗铣床;拓扑优化;尺寸优化;轻量化设计;立柱结构

Abstract

The heavy-duty boring and milling machine is a kind of heavy-duty machine with l with great lightening potential. This thesis takes FB320 type boring and milling machine as the research object, and it uses the topology optimization and size optimization design to research its simplified structure. So a three-dimensional model of the new vertical column is set up in the process of parameter modeling, and it achieves a lightweight design of the column structure. The specific work of the thesis is as follows:

First of all, through the drawings and models provided by the factory, this thesis choose to simplify the processing and re-assembly of the support structure of the machine tool, and analyze the force characteristics of the original structure to get the overall load distribution. The static analysis and modal analysis of the model are finished through the CATIA software, so that we find the relevant weak parts of the column and obtain the strength, stiffness, and vibration resistance data of the various parts of the assembly.

Then, with the design of the first-order natural frequency and structural flexibility of the column, and the constraint of the volume ratio of the column, the topology optimization of the column structure is designed in Hypermesh. At the same time, the best connection mode of the internal stiffeners is analyzed and compared, and the three-dimensional model of the new column is obtained by combining the concept of topology optimization.

Finally, combining the advantages of SolidWorks's parameterized modeling, we optimized the three main dimensions of the column. Under the condition of constant anti vibration, the quality of the new column is reduced by 13.85%, the maximum deformation and stress are raised by 24.97% and 27.93% respectively, which not only optimized the mechanical properties of the column, but also achieved the goal of lightweight design of the support structure of the machine tool.

Key words: heavy-duty boring and milling machines; topology optimization; size optimization; lightweight design; column structure

目 录

第1章 绪论 1

1.1 研究背景和意义 1

1.1.1 机床与重型机床 1

1.1.2 机床的支承件结构 1

1.1.3 机床轻量化设计 2

1.2 国内外研究现状 3

1.2.1 重型镗铣床研究现状 3

1.2.2 数控机床轻量化研究现状 6

1.3 研究的主要内容与方法 7

1.4 本章小结 8

第2章 重型镗铣床支承件建模 9

2.1 重型数控卧式镗铣床FB320型简介 9

2.2 镗铣床支承件结构几何模型建立 10

2.2.1 建模假设与简化 10

2.2.2 支承件结构三维模型建立 10

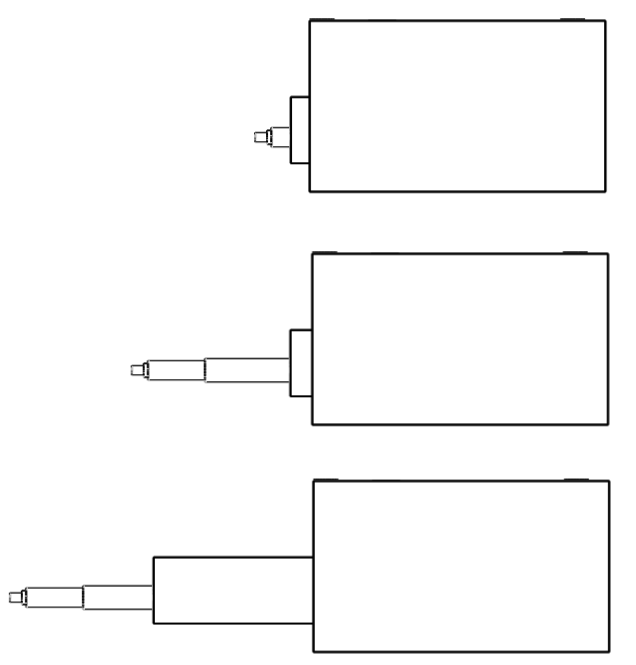

2.2.3 镗铣床工作空间 11

2.3 镗铣床支承件结构有限元模型建立 13

2.3.1 CATIA软件介绍 13

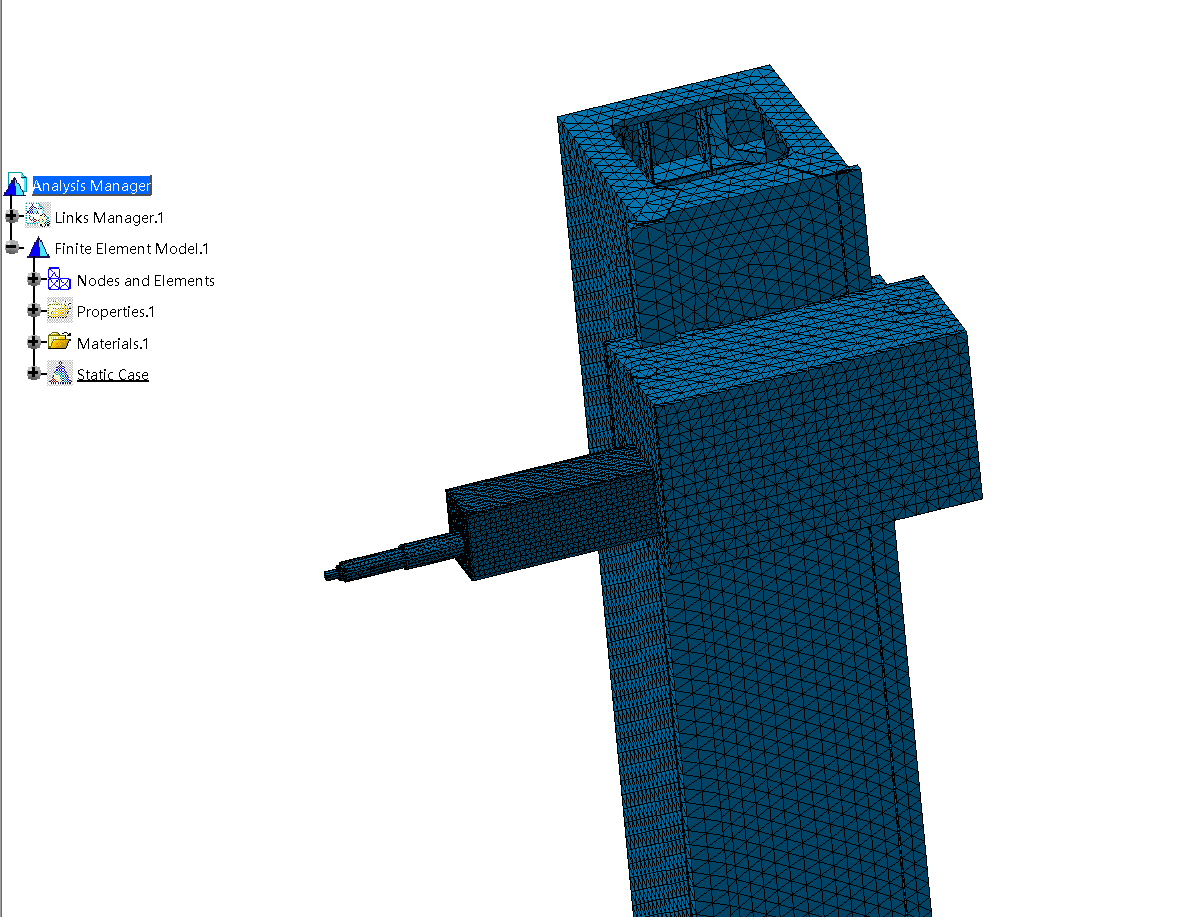

2.3.2 三维模型导入CATIA软件 14

2.4 本章小结 15

第3章 结构性能分析 16

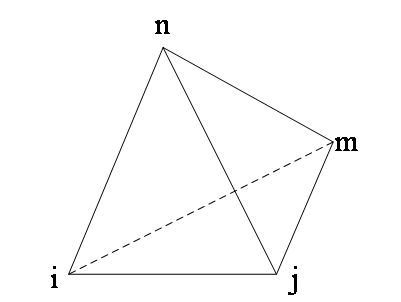

3.1 有限元分析基本理论 16

3.1.1 有限元静力学分析理论 16

3.1.2 有限元模态分析理论 19

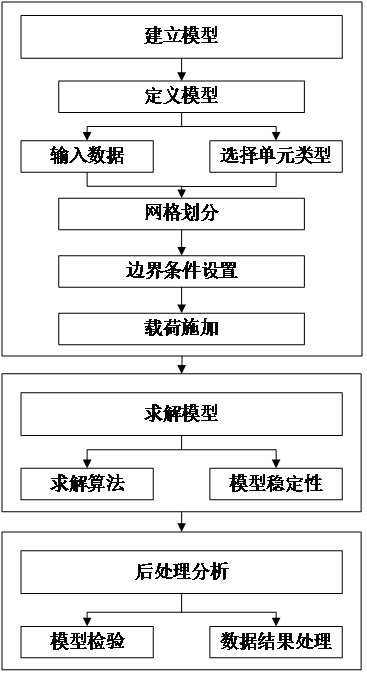

3.2 有限元仿真分析流程 21

3.2.1 建立模型 21

3.2.2 求解模型 22

3.2.3 后处理分析 22

3.3 镗铣床支承件的静力学分析 23

3.3.1 材料特性 23

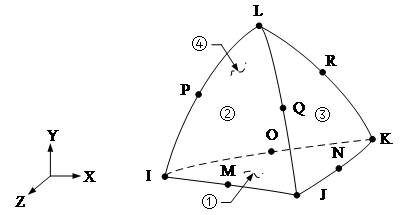

3.3.2 网格划分 24

3.3.3 边界条件设置 25

3.3.4 载荷施加 27

3.3.5 结果分析 29

3.4 镗铣床立柱的模态分析 32

3.4.1 模态参数设置 33

3.4.2 加载与求解 33

3.4.3 模态结果分析 34

3.5 本章小结 36

第4章 重型镗铣床立柱的拓扑优化技术研究与应用 37

4.1 拓扑优化概述 37

4.2 拓扑优化的方法与流程 37

4.2.1 连续体拓扑优化方法简介 38

4.2.2 基于Optistruct的变密度法介绍 39

4.2.3 拓扑优化流程简介 40

4.3 拓扑优化有限元建模 40

4.3.1 模型导入 40

4.3.2 网格划分 41

4.4 拓扑优化参数设置 42

4.4.1 边界条件与载荷设置 42

4.4.2 拓扑优化参数设置 42

4.5 拓扑优化结果分析 43

4.5.1 静态结构柔度目标拓扑优化 43

4.5.2 一阶固有频率目标拓扑优化 44

4.5.3 整体评价与新立柱构想 46

4.6 本章小结 46

第5章 拓扑优化立柱的性能设计与分析 47

5.1 立柱结构构型设计 47

5.1.1立柱内部横筋板布置确定 47

5.1.2立柱横筋板间连接方式确定 48

5.2 立柱参数化建模 50

5.3 立柱结构尺寸设计 52

5.3.1 立柱板厚尺寸优化 53

5.3.2 太阳筋筋板高度尺寸优化 54

5.3.3 内部横筋板高度尺寸优化 55

5.4 立柱结构方案评价 57

5.4.1 优化后立柱的静力学分析 57

5.4.2 优化后立柱的模态分析 58

5.4.3 优化前后立柱性能参数对比 59

5.5 本章小结 59

第6章 经济性和环境影响分析 60

6.1 经济性分析 60

6.2 环境影响分析 60

第7章 总结与展望 61

7.1 总结 61

7.2 展望 61

参考文献 63

致谢 65

第1章 绪论

1.1 研究背景和意义

1.1.1 机床与重型机床

机床用于制造其他机器的母机器,而机器本身也由众多零件组成,故机床也是生产其他基础零件的母机器。当今有多种加工工艺与方法被广泛运用于机床的加工过程中,其中切削加工是使用范围最广,工作精度最高的加工方式,除此之外,还有冲压、焊接等多种同样应用广泛的加工工艺与方法。根据常规分类方法,机床可分为普通机床、精密机床、高精度机床和数控机床四类机床。根据工件大小与机床重量分类方法,机床可分为仪表机床、中小型机床、大型机床、重型机床和超重型机床[1]。

随着科技的不断发展与生产要求的提高,机械产品的材料、外观与内部结构都在持续更新,同时其使用寿命、精度要求以及易更换程度也日与俱进,这对其加工设备的要求也提出了新的挑战,尤其是对于精密仪器、航空设备以及军事用品制造等多个方面[1]。由于传统的机械生产工艺已经很难满足逐步提升的高精度与高复杂度的产品生产需求,所以数控机床应运而生。数控机床的出现成功地解决了各种各样的零件批量加工问题,并综合应用在了汽车制造业、电子设备制造业以及机器自动控制业等多个生产行业中。

数控机床是制造业的基础与根基,其相关技术的发展状况与制造业的制造能力息息相关[2]。重型数控机床一般指重量在100~300kN之间的大型数控机床,而镗轴直径大于等于260mm的重型镗铣床称为超重型镗铣床,其中重型数控车床主要分为立式和卧式两类。重型机床目前综合了大量行业的最新技术成果,主要包括机械制造行业、机械控制行业、计算机软件制作、通讯行业等行业的相关技术。随着社会产品的要求不断提升与技术的不断进步,重型机床的发展也向着更高效、更轻量以及更深层次的领域发展。

1.1.2 机床的支承件结构

机床的支承件对应不同的机床也不相同,但其主要指机床上的各个机械结构,如处于底部的床身、工作台与横梁,以及配合一体的立柱、滑座、主轴箱等部件,它们用于支承机床内部的机械结构与控制系统,并保证它们在机床的工作状态或非工作状态中保持正确的相互位置关系和相对运动轨迹[3]。由于支承件在承受外力或外部高温时产生的变形和振动,将直接影响机床各个部件的表面质量,以及机床加工过程中的加工精度,因此,在保证支承件强度与刚度的前提下,正确且合理地设计机床的支承件结构是十分重要的。

目前对于支承件设计的基准主要为以下五点:

(1)刚度:刚度常分为静刚度与动刚度,两者对物体结构影响同等重要,当支承件的任一刚度不足时,不仅会产生爬行和振动现象,甚至还会使机床产生一定的变形,从而影响机床定位精度。

(2)热变形:由于机床中各个部位的材料组成各有差异,从而导致不同的零件或部位的热膨胀量也各有区别,所以在机床的工作过程中,支承件内部不同位置的温度变化状况也不尽相同,最终导致机床内部各个支承件产生热变形。

(3)抗振性:指支承件抵抗两类振动形式(受迫振动与自激振动)的能力。其中前者是指在工作过程中由于刀具切割、支承件移动等情况产生的振动下,机床自身的振幅不超过要求值的情况;后者是指机床在固定的工作条件下,自身进行加工时精度的保证程度。

(4)内应力:指在支承件的物理组织内部由于各种原因而产生了自由变化,从而出现的内部组织应力,这种变化与体积相关,并且与常规变化相比极不均匀。

(5)其他:支承件应使机床的工作过程操作方便,排屑过程通畅,运输调度安全,制造与装配过程工艺性良好。

1.1.3 机床轻量化设计

中国的制造业与经济水平正在飞速发展,作为军工产业与民用制造产业基石的机床产业已经提升到了国家举足轻重的建设位置,并把发展新型、高效、轻量化的数控机床为国家首要目标之一。总体上看,我国机床市场正展现出蓬勃的生命力,目前的机床制造水平与创新水平也正稳步提升。同时,自“中国制造2025”推出以来,“互联网 ”大步跨进制造业的各个阶层中,各个与工业相关的产业正处于改革的推进期,而作为其工业基础的机床行业正是目前改革浪潮的排头兵。

中国目前是世界上机床生产数量最多的国家,也是进口先进机床数量最多的国家,通过这一现象可见我国基础机床生产量庞大,但是高端机床技术与世界还具有一定差距。根据查询最新数据得到,日本与德国产机床占据了中国机床进口数量的六成,其中属于现代化制造中必不可少的高端数控机床、钻攻中心以及立式加工中心等均基本来自于日本与德国的进口。由此可见,制造行业中的这些比较重要的机床类型,我国与国外先进国家还有较大差距,甚至在制造自产机床时,其中的重要机床零件仍依赖进口。综前所述,我国的机床整体制造与设计水平与先进国家仍有一定差距,并普遍存在着研发周期较长,结构创新少,设计余量偏大等问题,从而造成我国机床整体偏笨重,且材料使用量太大并难以回收,使其丧失与国外产品的竞争力。

从制作材料的节省与成本降低、机床能源消耗的降低、提高机床的高速与高效化等多个方面来考虑,对我国现有机床的制造技术与方法进行轻量化设计已经刻不容缓。这不仅仅是提升机床的制造技术,而也是响应我国绿色制造、低碳生活的号召。

综上所述,对我国而言,研究现有机床的轻量化技术有着巨大的经济与环境价值。目前机床轻量化主要通过结构优化设计、新材料运用以及工艺创新三条路径来实现[4]。其中第一种方法是是通过对机床的支承件或运动部件进行内部结构的再设计,通常是使用尺寸优化对优化目标的长宽高等进行优化,从而得到最符合要求的结构尺寸;或者是采用拓扑优化的方式来对结构整体进行优化设计,去除不需要的材料部分或根据优化结果进行结构再设计,从而得到最符合要求的目标结构构造。第二种方法是通过运用新型的高强度轻型材料来制造机床,这种方法具有一定的潜力但实用价值不高。第三种方法是从制造机床的工艺角度出发,在制造机床时进行对现有工艺的改进措施,如减少材料用量等,从而使机床成品在满足刚度的同时质量降低。机床轻量化的目的不仅仅是降低机床的质量,同时还应满足节能减排的观念,并提高机床的工作效率与性能。

本文将结合企业的生产实际,以超重型数控落地镗铣床FB320型为应用对象,研究从机床的支承件结构进行优化的方式,来实现机床的轻量化设计。

1.2 国内外研究现状

1.2.1 重型镗铣床研究现状

近年来,国内外的镗铣床正迅速发展,尤其是重型卧式镗铣床和落地镗铣床应用最为广泛,技术发展尤为迅速,机床结构设计不断更新,内部操作技术稳步提升,使得机床的工作速度与效率不断提高[5]。

卧式铣镗床运行过程中的加速度是其设计中的最大创新点,其技术核心在于直线电机与线性导轨的结合应用,得以使其工作时高速运行,从而将机床的运行速度上限进一步提高。同时,通过采用主轴可更式的新型结构设计方式,解决了传统卧式铣镗床主轴与镗杆间设计存在的缺陷,有效提升了卧式镗铣床的工作效率[5]。

而落地式镗铣床是通过融入多种新型机械结构设计而得以迅速发展的,其中典型的为去除镗轴的滑枕设计、多个铣头交换使用设计两种形式,其较于传统的铣削加工方式有效提升了加工精度与速度。同时,其尝试开发使用多种新型铣头附件如两坐标摆角铣头,从而使机床整体工作效率提高,能更适用于高效复合加工。

目前重型镗铣床在国内外有多家厂家进行生产,下面列举一些厂家的代表产品:

德国的UnionChemnitz公司成立于1872年,是世界上最具历史的机床设计厂商之一。该公司生产的P系列与PR系列落地式卧式镗铣床是一款专为加工大型、重型工件设计的经济型产品,其中规模最大的为PR Ⅲ型落地式卧式镗铣床,其镗轴直径从180mm到262mm,垂直行程最大为10000mm,主轴最大转速可达4400 r/min,主轴最大扭矩可达19847N·M,最大驱动功率128KW。该系列机床可实现高精度精加工及重载切削,以及对质量较重、体积较大的复杂工件的5面体加工。落地平台、直移/旋转及翻转工作台、耳轴旋转台装夹、附件头的自动更换或通过超重刀具库自动换刀均可进行集成,由此可以确保有效加工所有类型的工件。

意大利的PAMA公司成立于1926年,凭借其悠久的企业历史和技术领先的产品在机床生产中享有盛名,其镗铣床代表产品Speedram系列具有高精度,高功率和高结构刚性的特点,用于解决需要高材料移除率、高精度的重型与中大型工件的高要求难题。该系列产品包括五种卧式镗铣床机型,其中镗轴直径从130mm到320mm,主轴箱垂直行程从2000mm到10000mm,主轴最大转速可达4000 r/min,主轴最大扭矩可达30000N·M,快速进给速度最高可达30000mm/min,电机功率为182KW。其特点在于将静压导轨和静压轴承良好地运用到了机床结构中,使机床能够在保证高速运动的同时也能确保精度要求。

日本的KURAKI公司生产有AKB、KBM、KBT、KBH、KGF、KGD、KMN等多种型号的数控镗铣床,其中规模最大的为KBT-15HMAX型数控卧式镗铣加工中心,如图1.1所示。其工作台最大承重为30000kg,主轴最大转速为2500 r/min,铣削主轴直径为150mm,电机功率为111KW。该型号的特点是采用了方滑枕型主轴,可同时使用主轴头移动和镗削主轴移动,提升了工件的接近性。并可以可根据加工具体所需,提供各种定做的产品。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: