基于智能焊接机器人的门机大拉杆的焊接工艺设计毕业论文

2020-04-09 15:26:36

摘 要

随着智能机器人技术的发展,一些简单的焊接过程可以完全由焊接机器人来取代。门机大拉杆,其焊缝类型少,结构简单,在应用机器人实现智能焊接的方面具有很强的可行性。

根据在河南卫华集团参观实习的实际经验,本文对门机大拉杆的传统的焊接工艺进行了介绍,分析其优缺点,并于智能机器人焊接进行对比,分析机器人焊接的可行性与优缺点。卫华集团对人工焊接的过程进行了一些改进,本文也进行了一些介绍。因为本文采用的是ABB焊接工业机器人,所以文中也涉及到ABB机器人及其零部件的选型与依据等问题。门机大拉杆在智能机器人焊接过程中不可避免的要遇到三个问题:1.焊缝的识别与跟踪;2.焊缝的定位;3.避障问题。本文也提出了以上三个问题的解决方法。大拉杆首先由solid works建模完成,导入仿真软件robot studio完成焊接的模拟过程。

因为门机大拉杆属于大型结构件,在定位于工装方面的要求并不是非常严格,所以本文并没有涉及到大拉杆的精准定位的问题。

关键字:焊接;焊接机器人;智能化;传统焊接工艺;仿真;

Abstract

With the development of intelligent robot technology, some simple welding processes can be completely replaced by welding robots. The door puller has a small weld type and a simple structure. It has strong feasibility in using robots to achieve intelligent welding.

According to the practical experience of the Henan Weihua Group, this article introduced the traditional welding technology of the door puller, analyzed its advantages and disadvantages, compared it with the intelligent robot welding, and analyzed the feasibility, advantages and disadvantages of the robot welding. The Weihua Group has made some improvements in the process of artificial welding. This article also made some introductions. Because this article uses ABB welding industrial robots, so the article also involves ABB robots and their parts and components selection and basis. The door puller is inevitably encountered with three problems in the process of intelligent robot welding: 1. Weld identification and tracking; 2. Weld positioning; 3. Avoid obstacles. This article also proposes solutions to the above three problems. The large drawbar was first modeled by solid works and imported into the simulation software robot studio to complete the welding simulation process.

目录

第一章:绪论 5

1.1引言 5

1.2MQ2536门机大拉杆简介 6

1.3焊接机器人发展现状及趋势 6

1.4本研究的技术路线 7

1.5本研究的目的和意义 7

第二章:焊接工艺 8

2.1传统人工焊接工艺介绍 8

2.2目前应用较多的焊接工艺 14

2.3焊接技术发展现状 17

2.3.1焊接机器人用弧焊电源研究 17

2.3.2焊缝跟踪技术 18

2.3.3离线编程与路径规划技术的研究 18

2.3.4遥控焊接技术 18

2.3.5多台机器人与外围设备的协调控制技术 19

2.4理想的智能机器人焊接大拉杆技术及其优缺点 19

2.5焊接机器人及其零部件的选型 19

2.6机器人工装的设计 20

第三章:技术问题及解决 21

3.1机器人焊接中所遇到的问题及其解决方案 21

3.1.1机器人寻位的问题 21

3.1.2焊缝跟踪问题 23

3.2仿真的简单介绍,并附加视频 26

第四章 经济技术分析 27

第五章 总结与展望 28

第六章 参考文献 29

第一章:绪论

1.1引言

焊接是一项工作强度大,工作环境恶劣,且会产生对人体有害气体的工作1。传统的焊接工艺依靠手工操作和人工经验,生产效率低,产品质量不稳定。进入21世纪,随着国民经济的不断提高,人民生活水平的不断改善,位于一线的优秀焊接工人数量正在不断减少,所以,由机器人取代一些简单的人工焊接的过程是不可逆转的趋势。另外,机器人焊接具有高效率,质量稳定,通用性强的优点,越来越受到人们的重视4。门机大拉杆焊缝类型少,焊缝简单,是机器人智能焊接的典型代表。此外,由机器人代替人工,可以进行一些危险位置,工作环境极其恶劣的地点的焊接过程,维护了人身安全。

1.2MQ2536门机大拉杆简介

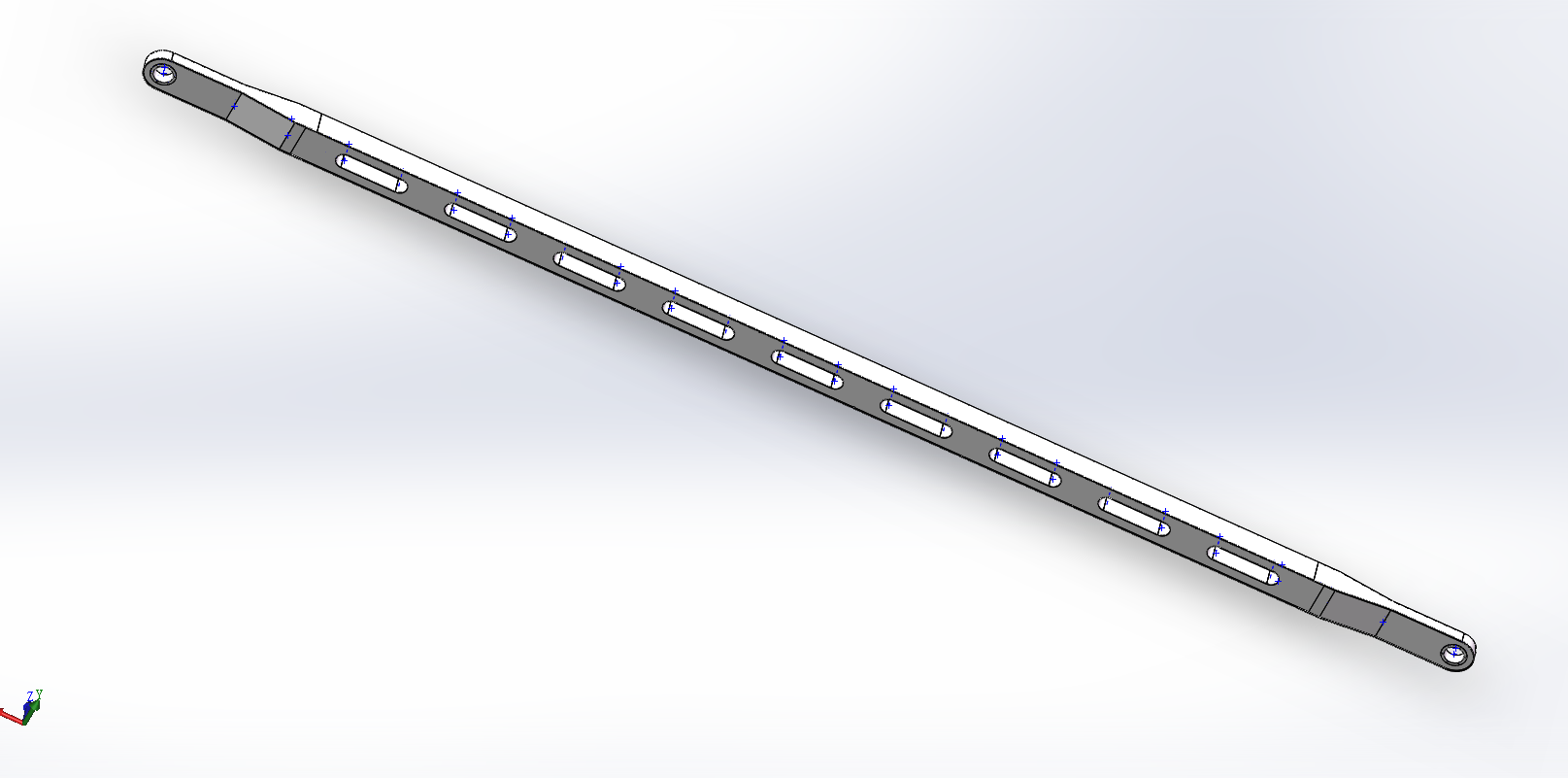

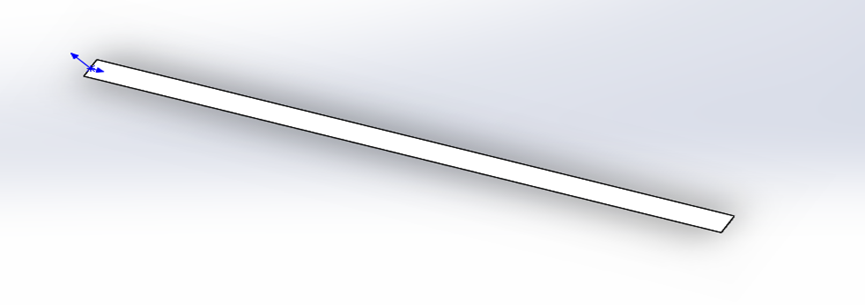

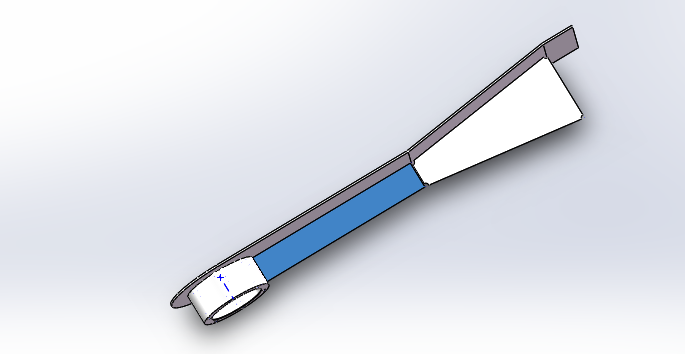

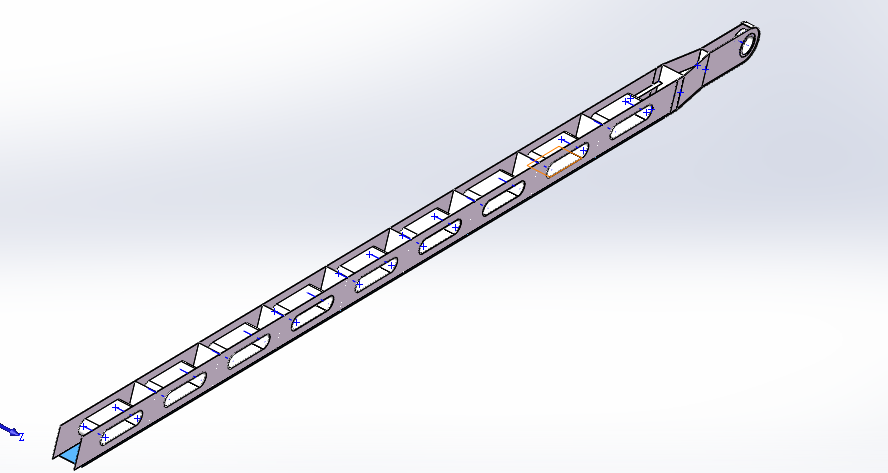

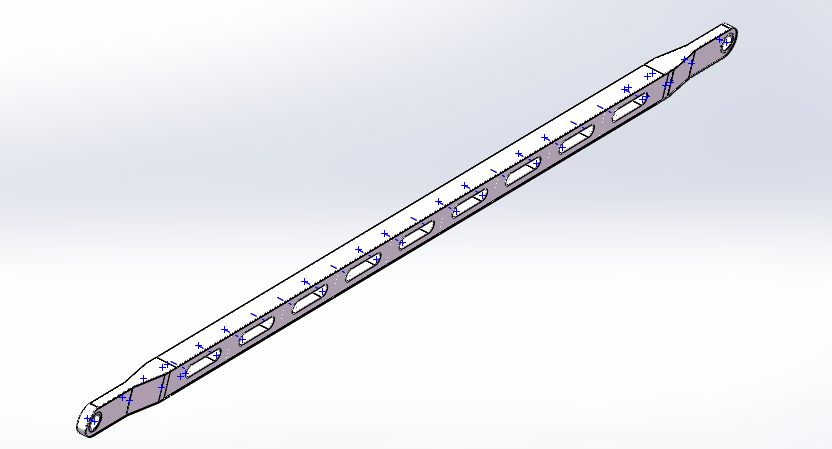

MQ2536门机大拉杆共由13种零件构成,主要零件有头部腹板,头部面板,腹板,面板,筋板,风孔包板。具体的大拉杆结构请见solid works附件。MQ2536的大拉杆这主要有四种类型的焊缝:(1)腹板与面板的四条长焊缝(2)每个隔板与腹板和面板的三条焊缝(3)风孔包板与腹板之间的之焊缝与环形焊缝(4)头部面板和头部腹板之间的斜焊缝。关于其他细节部分的焊缝我们不予考虑,交给人工来进行焊接,焊接机器人只进行以上四种类型焊缝的焊接。

1.3焊接机器人发展现状及趋势

现代的焊接机器人按照工作环境来分可分为两大类2。一:在车间内进行焊接的机器人。这种机器人工作环境好,任务简单明确,不需要大范围的移动,大部分焊接机器人都是这种类型。二:在安装现场工作的机器人,这种机器人工作环境恶劣,可能会遇到类似于工件的安装定位,以及碰撞等问题。但随着工业的不断发展,大型件的需求量越来越大,但这类零件难以在车间里加工完成,所以第二类焊接机器人是现阶段主流的发展方向。

在现场工作的焊接机器人可再次分为两类:一.有导轨的焊接机器人。二.无导轨的焊接机器人。鉴于本次门机大拉杆的实际焊接经验,本部分重点介绍有导轨的焊接机器人。有导轨的焊接机器人分为:1.刚性导轨焊接机器人,所谓刚性,就是指在焊接件周围安装刚性导轨,把机器人安装于其上,焊接过程就是焊接机器人沿着导轨行进即可,关于轨迹的纠偏和焊缝的跟踪问题我们在下文讨论。刚性导轨焊接机器人适合焊接板厚较大,在焊接过程中不易产生焊接变形的零件的焊接。2.柔性导轨焊接机器人。刚性轨道对工件的形状要求较高,一般要求为平面或圆。而柔性轨道则不然,柔性轨道可以适应形状复杂的焊接件的焊接,大大扩展了焊接的应用范围。

目前,国内外研究所和高校正在集中力量,目前的焊接机器人正在朝着集成化,智能化,远程控制和柔性化的方向发展3。主要表现在以下几个放面:1.机器人控制技术;2.多传感器信息融合技术;3.虚拟现实技术。在机器人控制方面,有视觉控制技术,依靠ccd,将采集到的图像送入计算机进行处理,得到各种参数,根据这些处理的参数值来指导机器人各关节和末端执行器的动作。模糊控制技术,因为焊接机器人控系统具有很强的不确定性,很难用精确地数学模型来描述。模糊控制理论为本来精度要求就不高的焊接技术提供了一种很好的控制方法。神经网络控制技术,该技术是研究将人的神经网络研究成果应用到机器人中,单个的神经元都很简单,但多个神经元组合在一起却可以实现很强大的效果,这种技术具有很强的自适应性和鲁棒性,能够及时处理复杂的焊接过程。

多传感信息融合技术。单个的传感器有时传递的信息不够准确,或者说不能够实现焊接信息的实时传递,着就需要多传感技术,将其他类型传感器传递的信息融合在一起,就能够获得更加准确的信息,这对于焊缝质量的保证至关重要。

虚拟现实技术主要应用于机器人操作人员的训练,可以使工人更加的熟练。

1.4本研究的技术路线

(1)根据MQ2536大拉杆的二维cad图纸,在三维建模软件solid works中建立门机大拉杆的三维模型。

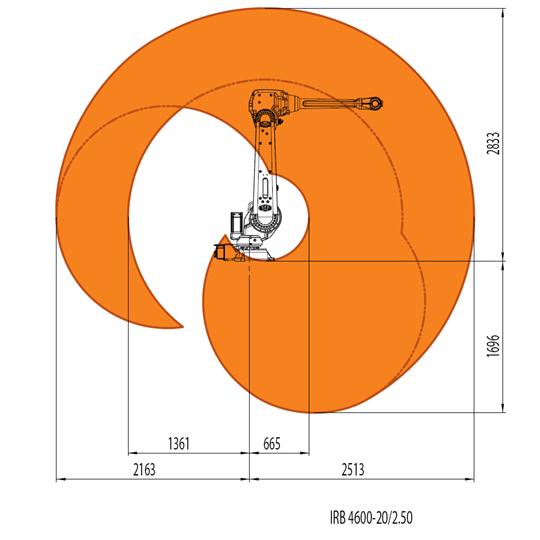

(2)根据焊接件的尺寸,工作环境,机器人的工作范围,承载能力,选择合适的机器人型号,根据不同的焊接要求选择合适的焊枪。

(3)将三维模型导入robot studio软件中,进行焊接仿真。

(4)整理出合理的焊接路线。

在应用机器人的过程中,会遇到各种各样的问题:比如寻位问题,避障问题,焊缝跟踪问题等等,这些问题都会在下文一一提出解决方案。

1.5本研究的目的和意义

本文研究的的主题是门机大拉杆智能机器人焊接的方法,是为了寻找一种大型结构件的机器人取代人工焊接的方法,在施工现场工作环境恶劣,某些施工位置复杂,机器人可以大大减少人工焊接强度。纯粹的人工焊接也难以保证焊缝的质量稳定性。从长远来看,机器人工作站不停止工作,经过一段时间的生产,成本是可以回收的。另外,机器人焊接的一个重要优点就是可以保证焊缝质量的同一性,这一点我会在下一章机器人焊接的优缺点里面重点说明。

图1.1恶劣的工作环境

第二章:焊接工艺

2.1传统人工焊接工艺介绍

传统的人工焊接大型件的工艺,因为主梁和大拉杆的焊接过程大部分比较相似,所以本文以门机主梁的箱型梁(大拉杆中间部分为箱型梁)和大拉杆的头部焊接过程为例,说明传统焊接的优势和劣势。在门机主梁的焊接过程中,一般分为两类:1.较大型的门机的主梁;2.小型门机的主梁。对于小型门机来说,其下翼板和两个腹板是一个整体,即在加工过程中,腹板和下翼板是由一整块钢板弯折形成的。下面本文主要介绍大型门机主梁的人工焊接过程。

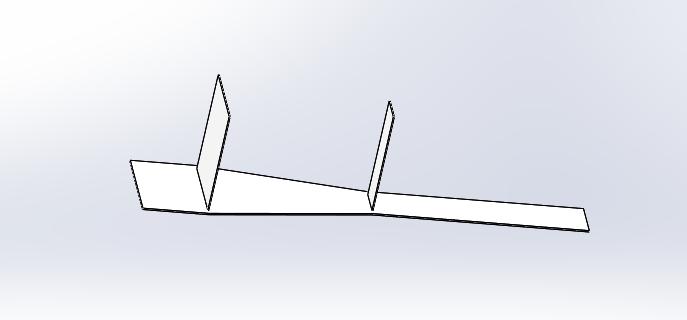

门机箱型梁由上翼板,下翼板,腹板,隔板,筋板等部分组成,因为主要的焊缝都集中在这几种部件之间,所以本文重点介绍这些零件间的焊接顺序与方法。对于大型件的腹板和翼板,都是由小型板件拼接而成的,所以在组装前,要提前将腹板和翼板拼接好,对于大拉杆,要将面板和头部面板拼接好。另外,对于腹板和翼板上存在筋板的情况,也要提前将筋板焊接到腹板和翼板上。准备工作完成后,下面开始门机箱型梁的拼接过程:

1.在翼板和腹板上划线,并且先焊接下翼板,将每一个隔板按照划线的位置焊接到下翼板上,此过程一般为点焊固定。

2.焊接腹板,将焊好的腹板焊接到下翼板上,焊接好腹板和翼板间的长直焊缝,此过程不需要点焊。

3.利用加持装置(图一)将隔板与腹板点焊固定在一起。

4.至此已经完成了主梁三面的焊接过程,利用翻转装置或者天车,将开口的一面面向工人,工人爬进主粮内将点焊固定的地方完全焊接完成。

5.焊接上翼板,将上部两条长之焊缝焊好。

下料:对于大拉杆的焊接过程,大拉杆由钢套(1),头部面板(2),头部腹板(3),腹板(4),面板(5),风孔包板(6),筋板(7),筋板(8)(两筋板尺寸不同),隔板(9),纵筋(10),隔板(11,12,13,尺寸不同)这十三个零件组成。

图2.1.1门机大拉杆总览

焊接顺序与技术要求:1.焊接腹板(4),腹板(4)是由多块小型钢板拼接而成,且拼接焊缝质量要求较高,同样的,面板(5)的拼接也要在组装前完成,技术要求和腹板板一致。

图2.1.1拼接好的下翼板

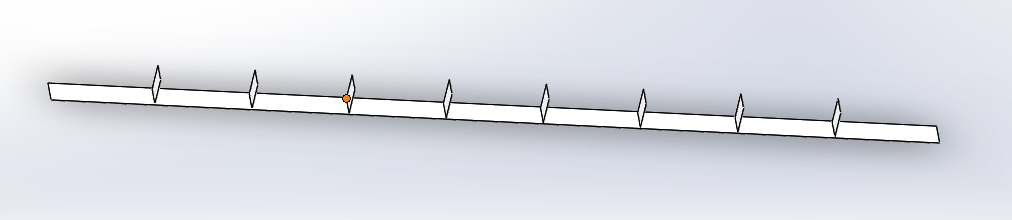

2.焊接隔板。在面板上划线,将隔板(12)的位置确定好,之后采用点焊固定的方法将隔板暂时固定在面板上。

图2.1.2将隔板点焊到下翼板

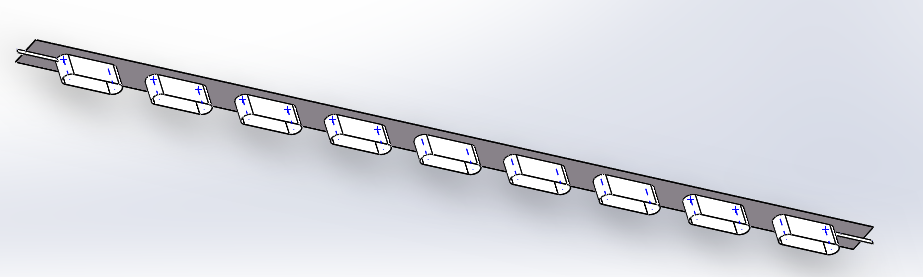

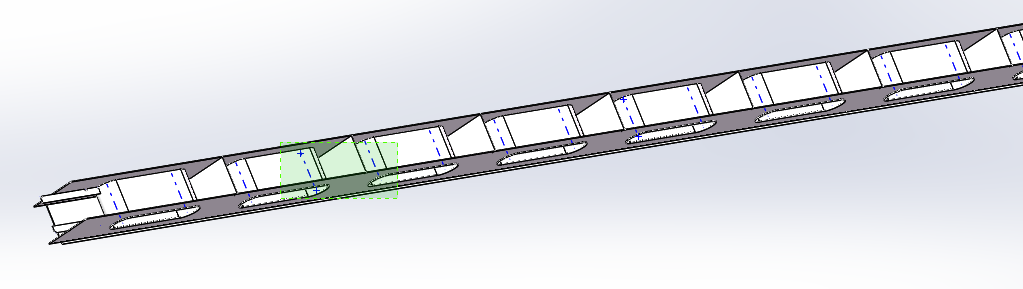

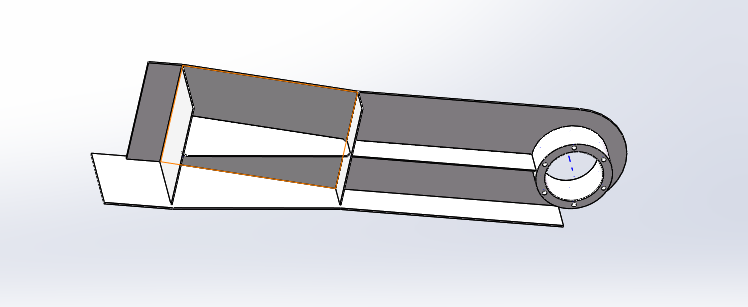

3.焊接中间部分。首先将两块腹板(4)与面板(5)焊接固定。以内腹板(4)长度较大,重量较重,所以在固定时需要特殊的装夹装置(图),在装夹装置的作用下,将前几步固定在面板上的隔板与腹板点焊固定。在中部腹板的焊接过程中,需要将风孔包板与其焊接固定,采用角焊缝,焊缝高度6mm,待风孔包板与腹板之一焊接固定后在进行腹板和面板的拼接。

图2.1.3焊接前将腹板和风孔包板焊接在一起

将腹板和筋板焊接在一起

图2.1.4将腹板和底板拼接,再焊接隔板与腹板

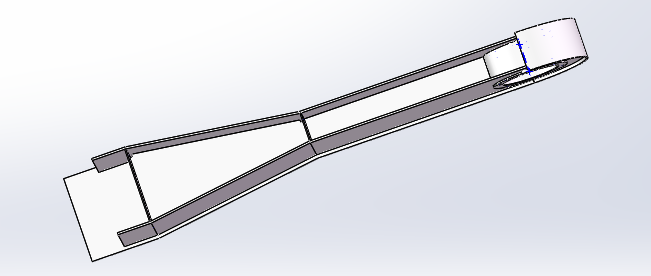

4.焊接头部。在焊接头部之前,要将隔板点焊固定在头部面板上。在头部腹板(2)上提前将钢套和隔板(11,13)固定,因为头部腹板较小,所以并不需要特殊的夹持装置。在焊接头部腹板前已经将筋板(8)与隔板(9)焊接固定在其上了。之后,将点焊固定好的隔板(11)焊接在头部腹板上。钢套是通过螺栓连接固定在腹板上的,并且需要开单边v形坡口焊接固定,钢套和头部最右侧通过筋板(7)来焊接加固,焊接要求为V形坡口对接焊缝,背面封底焊。在头部腹板的弯折出,还存在着一处隔板(9),此隔板在头部腹板与面板焊接固定前已经与头部腹板之一固定,在两块头部腹板拼接时就可以将整块隔板(9)固定。

图2.1.5将头部腹板和隔板筋板钢套提前焊接在一起

图2.1.6将头部面板和两隔板焊接在一起

图2.1.7将上图两部分拼接

图2.1.8拼接另一块腹板与端盖

5.将头部(没有上翼板)作为一个整体与中间部分进行拼接,之后加盖上翼板与头部面板。

图2.1.9将中部与头部两大部分拼接

图2.1.10加盖面板与头部面板

6.技术要求:一.头部面板与腹板焊接时,采用单边v形焊缝,且三面围焊,焊缝高度6mm。二.头部面板与头部腹板焊接时,单边v形剖口,背面采用角焊缝。三.底部面板和头部腹板焊接时,采用单边v形坡口。四.其余面板与腹板的焊接均采用单边v形焊缝。

优缺点:1缺点:人工焊接时,质量的好坏完全取决于焊工的技术水平,在一批产品中难以保证焊缝质量的同一性。对于长直焊缝,大型的弯曲焊缝,焊工是难以保证焊接质量的,这种焊缝就会出现断续的情况。2.优点:人工焊接成本较低,对于某些细小的需要细微操作的焊接过程是可以胜任的。

2.2目前应用较多的焊接工艺

根据在卫华集团参观实习的实际经验,我们了解到卫华集团已经对纯粹的人工焊接进行了一些改进,这也是起重机加工中较为流行的改进措施,这一部分将对这些改进进行介绍。

首先是在筋板的焊接方面。筋板在腹板上的焊接属于交错焊,传统的筋板焊接要先将角钢固定在腹板上,再先划线,确定焊缝的位置和长度,之后将固定好的角钢点焊固定,最后依靠人工焊将角钢两侧的焊缝焊接好,这种方法焊接效率低,且不容易保证质量。一般的改进方法就是用焊接小车来焊接,小车在导轨上运行,并且安装有焊丝盘,送丝机构,焊枪位置调节机构,电器控制装置,实现对焊接的控制,但铺设导轨成本较高,使用不便,且影响焊接效率。卫华集团的改进方法是比较先进的,卫华的装置能够依靠工件本身实现导向功能,在装置上安装有导向滚轮,各导向滚轮均具有与工件顶面滚动支撑配合的支撑轮面和垂直于支撑轮面设置的用于构成第一止挡面和第二止挡面的环形翻沿。由于导向件具有用于与对应工件宽度方向上的相对侧面在左右方向上分别挡止配合并沿焊接方向导向移动配合的第一挡止面和第二挡止面,因此工件能够实现依靠两个挡止面阻挡左右移动并沿着工件方向自动配合,减少了搭建导轨的成本与不方便。

图2.2.1依靠导轨的寻位小车

在主梁四条长直焊缝的焊接过程中,采用龙门焊的方法。将主梁固定在一个龙门焊接装置上,龙门焊接装置有两个焊枪用于埋弧自动焊的焊枪,焊枪头部有焊剂施放部分和收集焊剂的部分,在焊接过程中能够做到将剩余的焊剂立即回收。龙门焊的两个焊枪能够实现两条长直焊缝的同步焊接,使两边焊接产生的焊接变形相互抵消,焊接的准确性提高。在龙门的两个支腿周围,存在和与箱型梁固定的装置,焊枪的位置是与龙门相对固定的,因此焊枪也就相对于箱型梁是固定的了,这样在焊接时就可以实现焊枪与焊缝位置的机械固定,保证不会焊偏。

图2.2.2龙门焊接长焊缝

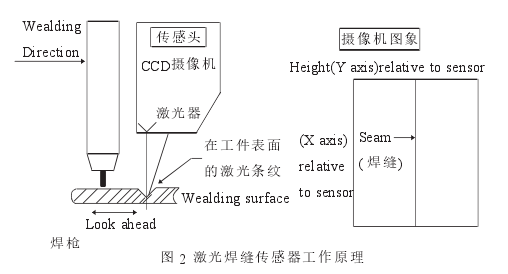

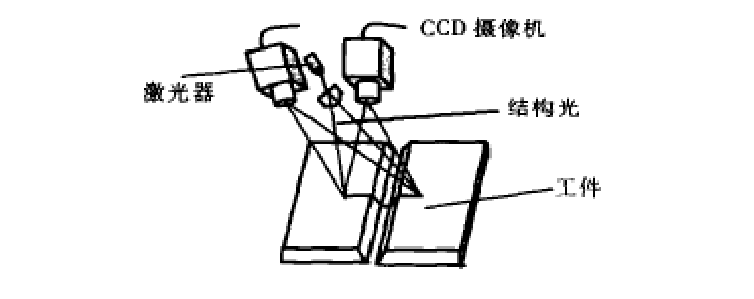

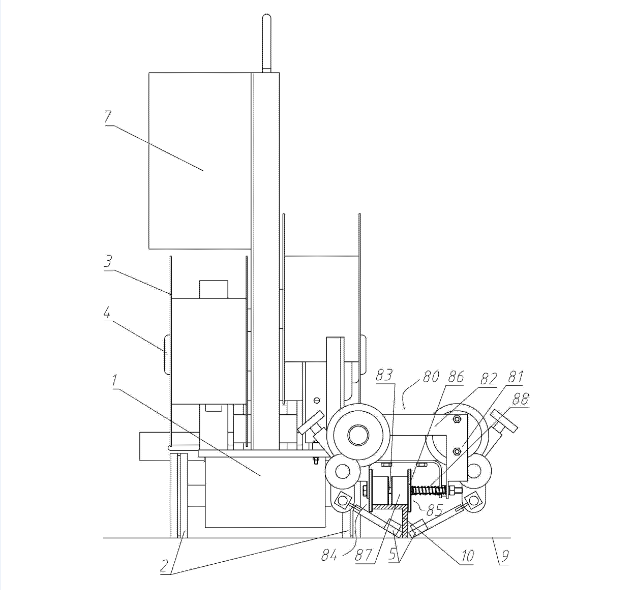

另外,在隔板的焊接过程中,卫华集团采用了一种激光定位和视觉识别的方法,这也是我们可以借鉴的(图2,图3)。此焊接装置是由两个互相垂直的焊枪附加各种辅助装置组成,在此装置上,有两个互相垂直的激光测距仪,用来确认工件的x坐标和y坐标,因为底板和隔板在放入焊接装置时,其位置是点焊确定好的,基本不会出现偏斜过大的问题,所以激光测距仪识别的坐标也基本是准确的,根据坐标,此装置就可以计算出焊缝的位置,进而实现焊接。安装在装置前方的摄像机是为了捕捉工件的图像,之后将信号发送给后方的装置,表示此时装置开始运转。此装置基本实现了隔板焊接的自动化。

除了上文介绍的隔板焊接方法,还有一种示教在线型焊接机器人焊接的方法,因为此方法焊接时,梁的内部没有筋板此方法适用于梁截面较小,受力较小的情况。在焊接箱型梁的隔板时,因为隔板间距一致,且焊缝位置和技术要求没有差别,所以,采用机器人焊接时,将箱型梁位置固定,机器人进行示教再现教学,一台机器人示教一次就可以完成多种同样型号的箱型梁焊接,当然,这种方法的关键在于箱型梁的定位,定位原件的误差一定要在一定范围内,否则机器人很容易焊偏。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: