基于智能焊接机器人的门机臂架的焊接工艺设计毕业论文

2020-04-09 15:27:00

摘 要

焊接是一项工作环境恶劣、工作强度大、对工作熟练程度要求高且对操作人员会产生潜在危害的工作。当今社会,智能焊接技术飞速发展,在门座式起重机的焊接过程中,基于机器人的智能焊接已经逐渐成为发展的潮流与趋势,焊接机器人正在逐渐取代人工劳动力,完成一些简单的焊接工艺。门座式起重机的臂架系统结构较为简单,焊缝种类较为固定,因此,在通过机器人完成智能焊接这一方面具有很强的可行性。

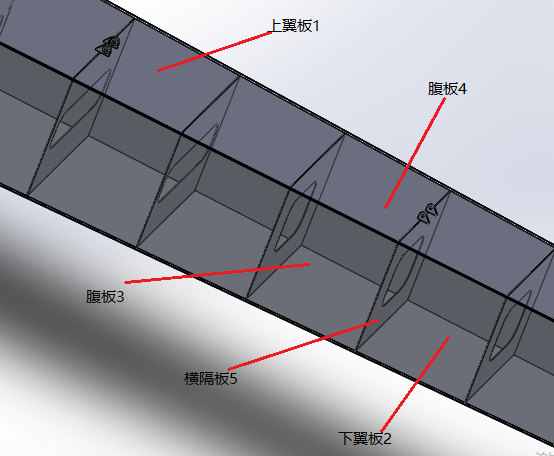

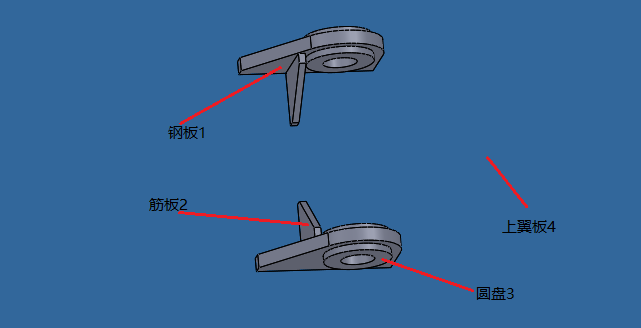

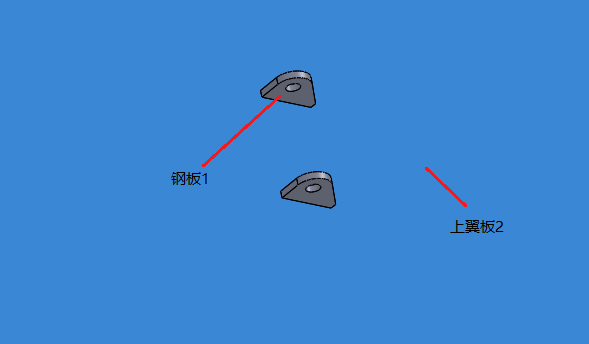

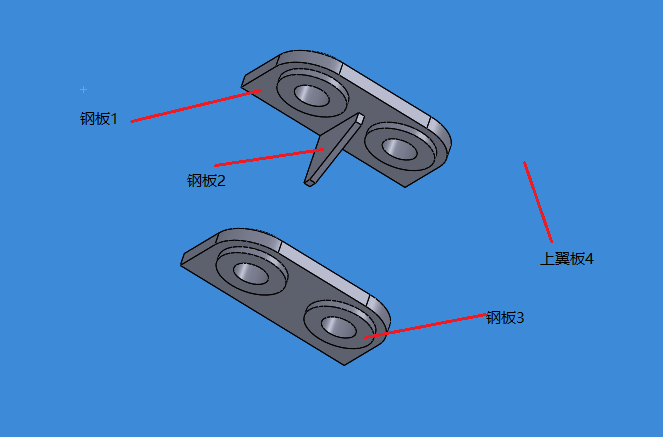

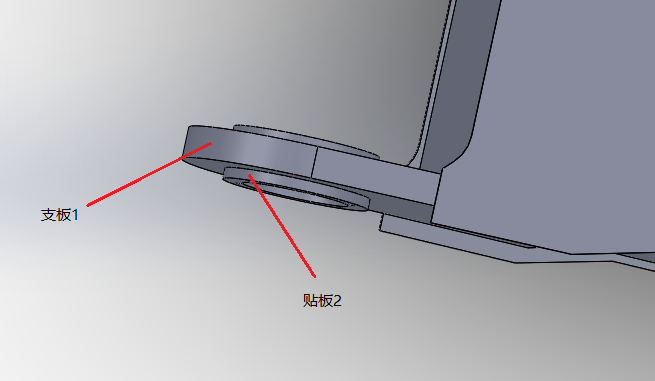

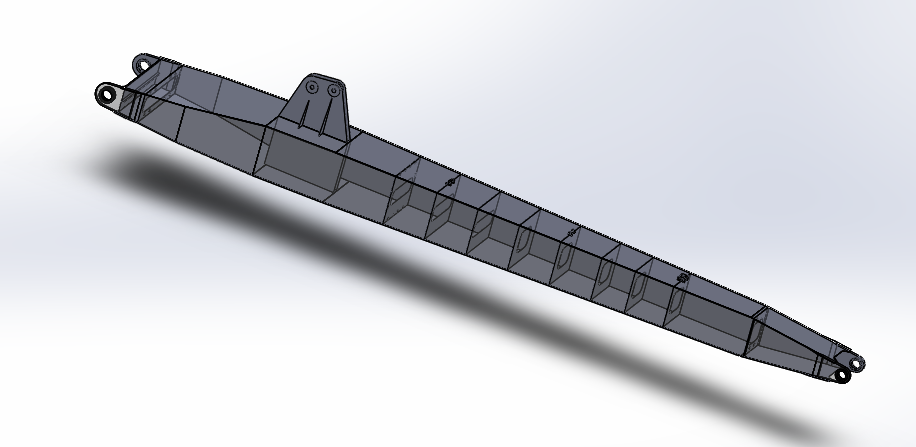

本次设计关键在于设计一个基于智能焊接机器人的门座式起重机臂架的焊接工艺。本文以MQ2536门座式起重机的臂架为例,从该门机臂架的结构入手,完成臂架的SolidWorks三维建模,借助三维模型分析臂架的传统焊接工艺路线。对传统的焊接工艺进行研究,分析传统焊接工艺的发展过程以及焊接工艺未来的发展趋势,并对当前应用较为普遍的一些焊接工艺做了简要说明。探索目前的新型智能焊接工艺,寻找基于智能焊接机器人的门机臂架的焊接工艺路线。简要介绍当前智能焊接领域的发展过程与现状,分析机器人焊接应用当中存在的一些问题,分析智能焊接的未来发展前景。最后,基于RobotStudio完成门机臂架的焊接仿真。

关键词:门座式起重机臂架;焊接机器人;焊接工艺;智能焊接;焊接仿真

Abstract

Welding is a work environment that is harsh, work hard, requires high levels of job proficiency, and creates potential hazards to operators. In today's society, smart welding technology develops rapidly. In the welding process of portal cranes, smart robot-based welding has gradually become the trend and trend of development. Welding robots are gradually replacing the artificial labor force and completing some simple welding processes. The structure of the boom system of the portal crane is relatively simple and the types of welds are relatively fixed. Therefore, it is highly feasible to perform intelligent welding by robots.

The key to this design is to design a welding process for a portal crane boom based on intelligent welding robots. This article takes the boom of MQ2536 portal crane as an example, starting from the structure of the door boom, completes the SolidWorks 3D modeling of the boom, and analyzes the traditional welding process route of the boom using the 3D model. The traditional welding process is studied, the development process of the traditional welding process and the future development trend of the welding process are analyzed, and a brief description is given of some welding processes that are currently applied more generally. Explore the current new intelligent welding process and find the welding process route of the door arm boom based on the intelligent welding robot. Briefly introduce the current development and current status of the field of intelligent welding, analyze some problems in robot welding applications, and analyze the future development prospects of intelligent welding. Finally, based on RobotStudio to complete the door arm boom welding simulation.

Key words:Portal crane boom; welding robot; welding process; intelligent welding; welding simulation

目录

第一章 绪论 1

1. 1引言 1

1. 2本研究的主要目的和意义 1

1. 3国内外研究现状与发展趋势 2

1. 4焊接机器人发展中存在的问题 4

1. 5 MQ2536门机臂架SolidWorks模型 5

第二章 焊接工艺 7

2. 1焊接工艺的发展过程 7

2. 2当前普遍的焊接工艺 9

2. 3传统的门机臂架焊接工艺 13

2. 3. 1箱型梁的焊接 13

2. 3. 2其它位置的焊接 14

2. 4焊接工艺发展趋势 16

2. 5智能焊接工艺 19

第三章 智能机器人焊接仿真 21

3. 1智能机器人的选型 21

3. 1. 1机器人本体的选型 21

3. 1. 2导轨的选型 21

3. 1. 3焊枪的选型 21

3. 2仿真过程 21

3. 3仿真成果简介 22

第四章 经济性分析 25

第五章 结论 26

参考文献 27

致谢 28

第一章 绪论

1.1引言

进入21 世纪以来,社会主义社会飞速发展,国家的经济实力显著增强,我国人民的生活质量也在不断地提高;同时,由于焊接的工作环境极其恶劣,因而愿意从事焊接工作的工人数量越来越少,使得一线焊接工人数量呈现减少趋势。与此同时,随着一年一年逐渐增加的焊材产量,焊接工人的工作量也随之在增加。

当今社会,在全世界范围内,先进制造业都在迅速发展。机器人智能焊接技术的出现,使得传统的人工焊接中出现的焊接劳动力不足状况得以明显改善,从而使得人们有更多的时间和精力进行科研工作与先进焊接技术的开发。因此,越来越多样化的焊接工艺被应用到我们日常的生产生活当中,机器人智能化焊接技术的工艺水平也变得越来越高。同时,机器人焊接更加自动化,同时也更高效,更清洁,整体成本更低,可有效提高焊接生产效率,提高工业产品的焊接质量,进而推动焊接产业的自动化进程,大大改善了焊接工人的焊接工作环境。

在诸多工业化国家,智能焊接工艺通过多年以来的快速发展,已经取得了不小的成就。目前,机器人智能焊接系统已经在造船、机床加工、食品加工、航空航天、汽车、电气自动化、电子信息等相关行业领域内得到了广泛的应用,并成为衡量一个国家先进制造水平和智能化水平的一个重要参考依据。

在门座式起重机臂架的焊接过程中,采用智能机器人代替传统的人工进行焊接,可以使得焊接质量显著上升,提高焊接的同一性,同时大大改善了人工劳动的条件,进而提高劳动生产率。由此可见,基于智能焊接机器人的门机臂架的焊接将成为一种必然的趋势,具有强大的生命力。

1.2本研究的主要目的和意义

随着我国焊接工作量的逐年增加与焊接劳动力的逐渐较少,在传统的门座式起重机的焊接上,人工焊接工艺正面临着冲击与挑战。与此同时,随着机器人智能焊接行业的飞速发展,焊接机器人正在被越来越广泛地应用于焊接生产中,不仅使得焊缝的质量和焊接的效率得以显著增强和提升,更能保证焊接过程的稳定性和产品的一致性,减小焊接工人劳动强度,提高了劳动生产率。因此,以智能机器人为代表的自动化设备越来越多地在门座式起重机臂架焊接生产线系统中得到应用,通过逐步“机器换人”的方式,实现产品产量的提升、质量的稳定、人力成本的节约,以及能源、管理、培训等方面的节省。

对智能焊接机器人的设计与应用,可以使得我国在焊接领域实现真正的成本低廉、优质高效、灵活方便的自动化焊接。机器人等自动化设备的应用促进了生产过程柔性程度的提高,增强了生产系统对新产品的适应能力,使得企业满足多品种小批量的生产要求。与此同时,机器人等自动化设备还促进了工作站整体控制系统的数字化,使得工作站适应整个数字化工厂的要求,大大地提高了我国的科技发展水平、综合国力与国际竞争力。

焊接机器人在门座式起重机焊接工艺中的应用,不仅仅极大的解放了人力,提高了焊接过程中的自动化和机械化水平,更提高了焊接加工的同一性和精确性, 极大地提高了劳动生产率,在智能化生产中拥有十分重大的意义。

1.3国内外研究现状与发展趋势

纵观智能机器人的发展历史,从上世纪50年代至今,机器人技术的发展大致历经了三个阶段:第一个阶段研发出的智能机器人是示教再现型机器人,它将人们设定的示教编程存储起来,并在特定的作业场合将作业程序再现,从而完成工作。正因如此,这类机器人无法反馈外界信息的变化,无法根据变化了的环境调整自己的工作;第二个阶段研究出来的是具有感知能力的机器人,和示教再现型机器人相比,它们具备视觉、听觉等功能,能够反馈外界信息的变化,并根据变化了的环境调整自己的工作方式和内容,从而获得更好的成果;第三个阶段研发出来的是智能机器人,和第二代机器人相比,它具备更加强大的感知能力,同时还具备记忆存储、独立行动、单独判断等能力,因此,可以完成第二代机器人无法完成的各种复杂任务。

图1.1 世界上首台工业机器人

1969年,美国通用公司在流水生产线上应用了世界上第一台点焊机器人,使得绝大部分的车身实现了自动化焊接,不仅改变了传统的焊接生产作业中自动化程度低、条件恶劣的工作状况,而且大幅提高了焊接生产的效率。

1973年,世界上第一台全部由电动机驱动运行的六轴机器人由一家德国公司设计研发出来,并将它命名为Famulus。

1985年,哈尔滨工业大学研发出了我国第一台弧焊机器人。这台机器人的一些主要参数,已经达到当时世界机器人研发技术领域的最先进水平。

2000年,在国防科技大学,经过我国科学家们数年的不懈努力,终于独立研制出我国第一台类人型的机器人。该机器人有着和人类相似的外形、能够模仿人类的一些基本动作。

图1.2 我国第一台类人型机器人

当今世界,各种各样的智能机器人相继被研究开发出来。在这些机器人当中,占比最多的当属工业机器人。在美国,尽管在拥有的工业机器人数量上赶不上占将近世界总量半数的日本,但是他们的工业机器人技术更加成熟。而在众多的工业机器人当中,焊接机器人又占据了其中约半数。

当前,焊接机器人已经被应用于我国的工业生产当中。其中,弧焊机器人的应用最为广泛,在航空航天、机械加工、船舶运输、车辆制造等行业当中都有着较为普遍的应用。

近些年,我国焊接机器人的销量呈现波浪式的增长,焊接机器人在工业机器人中所占的比重在达到顶峰后出现下降的趋势。目前,市场上的焊接机器人大致可以有日系、欧系、国产三种,而国产机器人在市场上所占的比例仅在三成上下。由此可见,焊接机器人的市场仍然被国外品牌牢牢占据,我国的焊接机器人发展仍有很大的空间。

与此同时,在我国,工业智能焊接机器人也有发展的广阔机遇。由于人口老龄化问题近几年在我国不断加重,劳动力短缺逐渐成为不容忽视的问题,因而劳动力成本也在持续上涨。另一发面,经过近几年的快速发展,焊接机器人技术日趋成熟与完善,焊接机器人在价格逐渐降低的同时,性能也在持续提升,越来越满足工业生产的需要。因此,焊接机器人在我国正面临着前所未有的发展机遇,拥有广阔的应用前景和巨大的发展空间。

1.4焊接机器人发展中存在的问题

1. 4. 1机器人与焊件位置变化后的重新示教问题

在机器人智能焊接过程当中,如果因为某些原因,导致了焊接机器人与被焊接工件的相对位置的改变,焊接机器人的运行程序就需要进行重新编程与示教,这是由于焊接机器人由示教器来控制机器行走路径的方式决定的。而这个重新示教的过程需要大量的时间来完成,从而降低了工业生产效率,增加了企业成本与负担。

1. 4. 2复杂焊接件的编程问题

对于一些复杂的焊接件而言,如果采用智能机器人进行焊接的方式,由于这些焊接件的焊缝较多也较为复杂,因此需要大量的时间对这些焊缝进行示教编程,同时,也就意味着确定相应的工艺流程所花费的时间也是巨大的,这就大大延长了企业新产品的生产周期,降低了工业生产效率,增加了企业的生产成本,降低了企业的竞争力。

1. 4. 3校轴所需时间过多的问题

在机器人智能焊接过程当中,轴的校正过程是必不可少的工作内容。然而,通过工业智能焊接机器人进行校轴会花费相当长的一段时间,而在这段时间当中,生产线作业会停机运行,这对于生产线来说会造成巨大的经济损失。

1. 4. 4我国焊接机器人未形成品牌的问题

虽然很多工业企业已经大力着手,进行智能焊接机器人的研发工作,但是研发的规模都比较小,未能形成品牌,国产机器人在市场上所占的比例仅在三成上下,国产品牌一直面临国外品牌的打压。由此可见,焊接机器人的市场仍然被国外品牌牢牢占据,我国的焊接机器人发展仍有很大的空间。

1. 4. 5焊接机器人零部件的价格问题

目前,我国制造智能焊接机器人零部件的能力还比较低,使得焊接机器人零部件价格贵的问题变得尤为严重。国外焊接机器人零部件的生产工艺要远远强于国内,因此,我国焊接机器人的零部件主要依赖国外进口,国外生产企业控制了价格的话语权,导致焊接机器人零部件的进口价格昂贵,这不仅削弱了我国焊接机器人的整体竞争力,更严重阻碍了我国智能化制造产业的成长。

1.5 MQ2536门机臂架SolidWorks模型

第二章 焊接工艺

2. 1焊接工艺的发展过程

早在数千年以前,金属焊接就已经应用到人们的日常生产生活当中了。在青铜器时代的欧洲,我们便可以找寻到焊接技术的踪迹。数千年以前,在世界四大古代文明之一的古巴比伦,根据文献记载,那时的人们就已经能够掌握软钎焊了。

到了中世纪,铁匠们通过不断锻打处于红热状态的金属,使它们能够连接起来,这就是最早的锻焊工艺。一直到19世纪末以前,锻焊都是世界上仅有的焊接工艺。在欧洲的文艺复兴时期,铁匠们已经能够熟练运用锻焊技术锻造各种物品。在随后的几个世纪当中,人们对锻焊技术不断进行着改进。

到19世纪的时候,焊接技术进入了飞速发展的新时期。在19世纪末期,电弧焊技术率先出现,之后,在科学家们的不懈努力下,又陆续研发出了铝热焊接、可燃气焊接和电阻焊接。

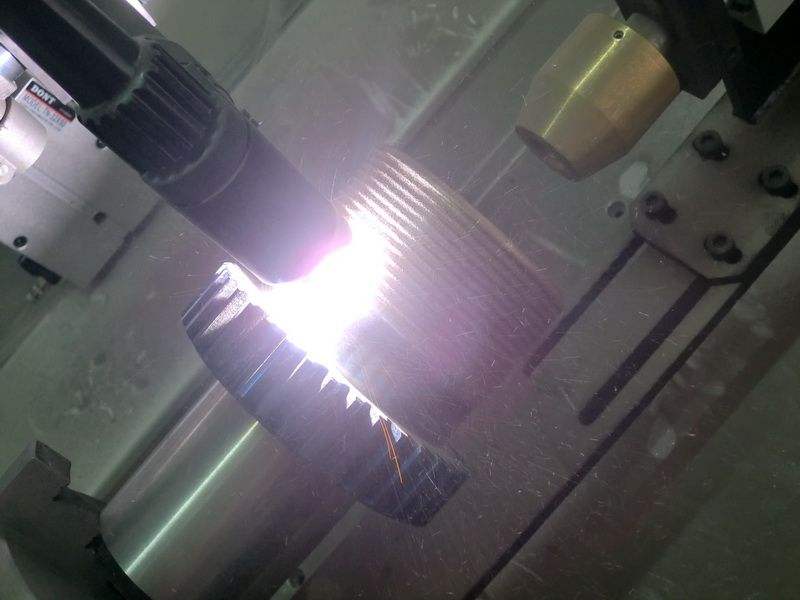

图2.1 电弧焊

在20世纪的早些时候,两次世界大战虽然对世界造成了难以挽回的破坏,却也在另一方面推动了焊接技术的发展。在战争中,需要投入大量的军需设备,因此,各国都在致力于新型焊接技术的研究与开发,进而推动了焊接工艺的不断发展与进步。在这期间,由于活性剂和交流电的引入,弧焊技术得以迅速发展起来,而自动焊技术的出现,更是焊接技术取得的一次重大突破。与此同时,活性金属的焊接方法也被研究开发出来,保护气体的受重视程度也大幅度提高,这些都促进了焊接技术工艺的进一步发展。

到了20世纪中期,电渣焊、熔化极气体保护电弧焊、埋弧焊、手工电弧焊等各种各样的新型焊接技术被研究开发出来,直到现在,仍然可以应用于工业生产当中,成为主流的焊接技术。

图2.2 电渣焊

20世纪下半叶,电子束焊接和激光焊接这两种焊接工艺的发明,使得焊接技术进入了全新的发展时期。随后,激光焊接技术经历了一段快速发展的时期,发展到今天,已经逐步成为最方便高效的高速自动焊接技术。在这之后,智能焊接技术逐渐发展壮大,焊接机器人在工业焊接生产当中慢慢应用起来。时至今日,焊接技术的研发人员仍在继续努力,不断创造新的焊接工艺。

2.2当前普遍的焊接工艺

2. 2. 1手工电弧焊

作为目前电弧焊接工艺中应用最为普遍的方法,手工电弧不仅操作起来十分方便,而且焊接所用的设备也比较简单,也可以焊接各种各样的金属,因此应用起来非常灵活方便,适用于对整体尺寸较小的工件进行焊接,可以应用于多种操作不是很方便的场合。

2. 2. 2埋弧焊

图2. 3 埋弧焊

作为一种机械化的焊接工艺,埋弧焊焊接出来的焊缝质量很高,熔渣隔绝空气的保护效果也比较好,没有弧光,而且焊接产生的烟尘也很少,因此埋弧焊可以有效提高焊接作业的生产效率。除此之外,埋弧焊可以节省焊接材料,从而使得焊接工人的工作量得以降低。不仅如此,由于埋弧焊的焊接参数可以在自动调节下保持一个相对稳定的状态,因此埋弧焊对焊接工人的技术水平要求并不是很高。在埋弧焊接之后,焊缝会产生很好的机械性能,成型的焊缝成分也比较稳定。

目前,埋弧焊主要应用在碳素结构钢、不锈钢等钢板材料的焊接上,是钢的焊接生产中最为主要的焊接方法。因此,埋弧焊在冶金、船舶制造、桥梁、机械制造、起重机等方面有着十分广泛的应用。

2. 2. 3气体保护焊

目前,气体保护焊中有两种应用较为普遍的焊接方法,分别是氩弧焊和CO2气体保护焊。氩弧焊利于氩气充当保护气体,这种焊接方法采用明弧操作,电弧直径较小,可以实现能量的集中,不仅没有熔渣,而且电弧十分稳定,可以应用于各种金属材料的焊接当中;CO2气体保护焊利用CO2充当保护气体,这种焊接工艺的焊接速度很快,焊接的电流密度很大,不仅焊接成本较低,而且生产效率高,焊接产生的工件变形也比较小,因此可以用来进行全方位的焊接。

图2. 4 气体保护焊设备

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: