基于智能焊接机器人的门机立柱的焊接工艺设计毕业论文

2020-04-09 15:27:10

摘 要

随着现今科技的发展和国民经济水平的不断提高,起重机械制造业也在蓬勃的发展,为了面对消费者对产品质量的高要求以及不断增加的人力成本带来的压力,很多企业开始追求效率与质量并重,从而转向自动化生产。对于起重机来说,它的大部分结构都采用焊接连接,这时候为了保障焊接质量并增加生产效率,开始使用焊接机器人也是大势所趋。 本文所讲述的内容就是分别使用智能焊接机器人和手工电弧焊来焊接门座起重机的立柱结构,比较两者工艺方案的经济性和生产效率,通过SolidWorks软件建模并使用Robot Studio软件完成主要焊缝的焊接仿真过程。

关键词:传统手工电弧焊;焊接机器人;焊接仿真

Abstract

With the development of technology and the continuous improvement of the national economy, the lifting machinery manufacturing industry is also booming. In order to face the high demands of consumers on product quality and the increasing pressure on labor costs, many companies have begun to The pursuit of both efficiency and quality, and thus turning to automated production. For cranes, most of its structures are welded. At this time, in order to ensure welding quality and increase production efficiency, it is also a general trend to start using welding robots. The content of this article is to use the intelligent welding robot and manual arc welding to weld the column structure of the portal crane, compare the economic efficiency and production efficiency of the two process schemes, and use SolidWorks software to model and use Robot Studio software to complete the main welds Welding simulation process.

Key word :Traditional manual arc welding;welding robot ;welding simulation

目 录

第一章 绪论 1

1.1研究的目的 1

1.2发展现状 1

1.3研究的意义 2

第二章 门机立柱结构分析及焊接性能的技术要求 3

2.1 门机立柱结构基本的结构形式 3

2.2 门机立柱结构的典型结构工程图分析 3

2.3 门机立柱结构的焊接技术要求与工艺分析 4

2.3.1门机立柱结构的焊接技术要求 4

2.3.2 工艺分析 4

第三章 门机立柱结构的手工电弧焊工艺方案 5

3.1概述 5

3.2门机立柱结构手工电弧焊的工艺方案 5

3.2.1箱型梁的手工电弧焊工艺方案 5

3.2.2门座起重机立柱结构的手工电弧焊工艺方案 7

第四章 基于智能焊接机器人的自动焊工艺方案 14

4.1 智能机器人焊接的特点和优势 14

4.2 采用智能焊接机器人焊接对焊接过程改进概述 14

4.3 智能焊接机器人焊接的工艺规划 14

4.4 智能焊接机器人焊接的预期效果 15

4.5.焊接装备的选型及设计 15

4.5.1 概述 15

4.5.2焊接机器人的选型及设计 16

第五章 基于Robot Studio的焊接过程仿真 19

5.1仿真软件介绍 19

5.2详细的仿真建模过程 19

5.2.1概述 19

5.2.2具体的Robot Studio仿真建模过程 19

第六章 手工电弧焊和焊接机器人焊接的经济性比较 23

第七章 总结与展望 24

参考文献 25

致谢 25

第一章 绪论

1.1 研究的目的

近年来,随着国民经济的不断发展,社会对于像起重机那样的工程机械的需求越来越大,这就给工程机械行业带来了前所未有的机遇。但是随着产销两旺的态势不断升温,如何提高产品的生产效率就成了企业们的首要问题。也就是说想在当下抓住机遇,成为起重机行业的领跑者,不仅要有良好的产品品控、性能,还要大大提高生产的效率,减少生产产品的时间。这样才能在激烈的竞争中取得优势。焊接,作为起重机结构中最为重要的一块工艺技术。传统的手工电弧焊已经不能满足日益发展的订单需求,这时,作为更好的替代品的焊接机器人的引入不仅提高了焊接的质量还给起重机的产能带来了大大的提升。

起重机的结构复杂,焊接的质量要求也高,作为一种大型的工程机械,焊接量巨大,工作周期长也是不能避免的,为了满足产能,引进具有稳定和高焊接质量,可以改善劳动条件,提高生产率,缩短产品周期等优点的焊接机器人也是当下的一种正确的选择。

本次设计是完成基于智能焊接机器人的门机立柱的焊接工艺设计及焊接过程仿真,想通过这次设计使门机立柱的制造在保证质量的情况下更有效率,缩短产品的生产周期。

1.2 发展现状

随着自动化生产的不断普及,国内的各大机械制造产业开始纷纷引进焊接机器人来扩展生产线,抓紧实现自动化。但是现在的国产焊接机器人还不太完美,大多数工厂引进采用的是外国厂商的焊接机器人方案,现在在国内的焊接机器人主要是由欧洲,日本的机器人厂商供应,日本的品牌有松下,法兰克,欧地希等,来自欧洲的品牌有瑞士的ABB,德国的库卡机器人,来自意大利的柯马等公司。当然现在随着研究投入的增加,国产的焊接机器人也在不断涌现,比如新松公司就有完善的焊接机器人焊接解决方案。

工厂对自动化的需求越来越高,也会带动机器人生产商不断地研发,现如今,使用焊接机器人焊接起重机的工艺已经愈发的成熟。现在的起重机在主梁的焊接上有了一套完整的焊接工艺方案,由于起重机的梁一般是属于箱型梁的结构,箱型梁的结构形式比较固定而且用处多,产量大,所以采用机器人效果会很好。不仅是起重机的梁,随着技术的不断革新,起重机的车架也已经可以实现完全的机器人焊接,像车架这类结构,受力复杂,要求焊接质量非常高,实现机器人焊接给厂家也带来了很大的好处。在河南卫华实习的过程中也发现了很多机器人的应用,工厂采用了龙门形的焊接机器人,机器人吊在龙门架上,可以方便的到达每一个焊缝,配合工装可以以一个很合适的角度焊接工件。接机器人给焊接过程带来的变化是显而易见的,不仅提高了焊接质量还保证了焊缝的均一性。得益于机器人技术的不断进步,工厂等制造企业的工业技术也在不断进步,可以打造更好的产品。

1.3 研究的意义

全部使用传统手工电弧焊接门机立柱已经不能满足当下的产能需求,这时使用焊接机器人实现自动化焊接就成了大趋势,使用智能焊接机器人焊接门机立柱可以带来更短的生产周期和更高的生产效率。同时通过焊接方面的学习也会让我更加了解平时所学的知识。

第二章 门机立柱结构分析及焊接性能的技术要求

2.1 门机立柱结构基本的结构形式

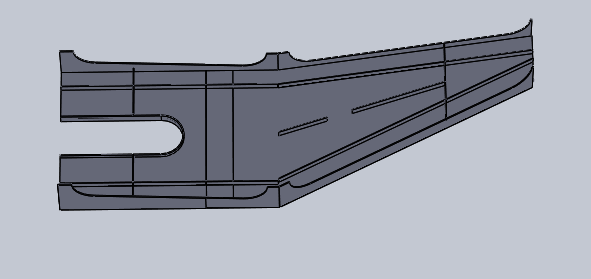

门座起重机立柱结构是指安装在转台之上的一种用于支承的结构,起重机的变幅机构,带有活对重的平衡装置,大拉杆以及用于起升的滑轮均安装在门机的立柱结构上,它可以较好的替代传统的人字架,所以现在立柱结构已越来越多地应用到门座起重机上。门座起重机的立柱结构是起重机工作时非常重要的支承部分,立柱大部分结构采用的是箱型梁结构。箱型梁得名的原因在于其类似箱子形的截面,箱型梁一般由多块钢板拼接焊接而成,其中盖板、腹板、底板以及隔板是箱型梁的主要组成零件。使用箱型梁的好处多多,它特有的箱形截面使其与同截面的实腹梁相比具有更好的好的抗弯和抗扭特性,而且还有自重轻,耗材少,强度高等的特点。在门座起重机上的箱型梁结构可以分为在上部的上横梁和在中间的变幅机构底座梁两种,两个箱型梁结构采用两个支腿焊接连接而两个支腿则采用的是类工字梁结构。

2.2 门机立柱结构的典型结构工程图分析

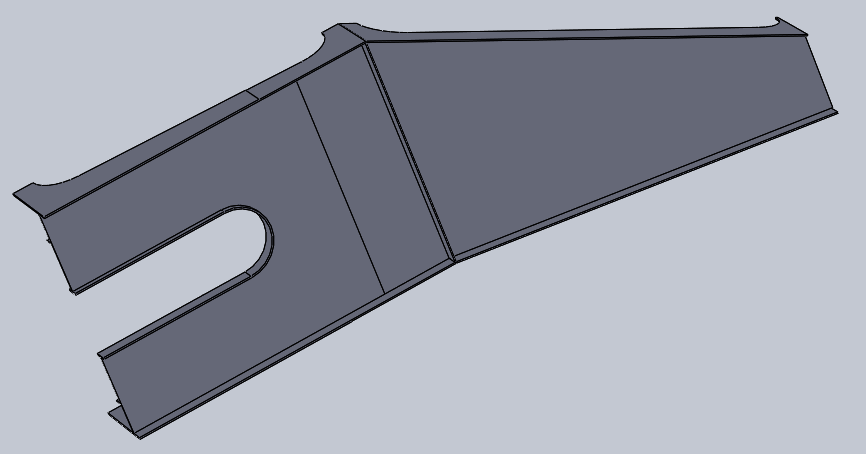

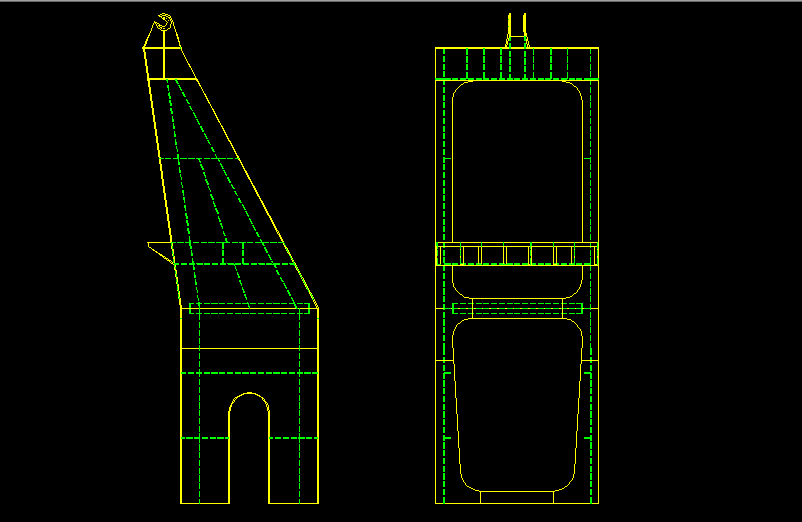

在这里我们以MQ2536型门座起重机的立柱结构为例子进行分析。MQ2536型门座起重机的立柱与大多数门座起重机一样由上横梁、变幅机构底座梁、两个支腿等部件组成。

由工程图即CAD图纸可以分析得出。立柱的上横梁是由上下盖板、筋板、横隔板、腹板、耳板、加强板等组成的箱型梁结构,上横梁的上端装有拉杆支座,平衡梁的支座。立柱的中下间部分是变幅机构的底座梁,用于放置变幅机构的底座,再下面是一块大横隔板。变幅机构底座梁由上下面板、筋板、三种不同形状的横隔板、腹板等组成的异形箱型梁结构。连接上横梁和变幅机构底座梁的两支腿由两种不同厚度的板材先经过冲压切割成型再经焊接拼成一个整体的支腿,最后经由汇装组焊,可以制造出门座起重机立柱结构。如图所示就是门机立柱的结构工程图。

图1 门机立柱的结构工程图

2.3 门机立柱结构的焊接技术要求与工艺分析

2.3.1 门机立柱结构的焊接技术要求

门机立柱结构的焊接技术要求如下:

(1) 焊条釆用E5015。翼板和腹板如果需拼接在一起时,他们的对接焊缝不得在一个截面内,对接焊缝应相互错开200mm以上,并且其对接焊逢需经UT100%探伤检验,翼板的对接焊缝质量应达到GB11345-89中的的C(最高)级,腹板的对接焊缝质量应达GB11345-89的B级,其余焊均应保证质量。

(2) 工程图图中未标注的焊缝均采用双面连续贴角焊,焊缝的高度应取值为被连接件中较小板厚的0.8倍。

(3) 横隔板由AutoCAD绘制并要求刨边或采用数控切割。

(4) 箱形结构封闭前应将内部清理干静,并涂防锈底漆两度。

(5) 大拉杆支座上φ170的孔应在焊后最后加工到位,并保证两个孔同轴度公差不大于0.3mm。

(6) 所有外露板边自由端直角打磨R=2-3mm的圆角。

(7) 工程图明细表中尺寸以实际放样为准。

2.3.2 工艺分析

门座起重机的立柱结构基本上是由不同厚度大小的钢材拼接而成的,钢材的的连接形式基本上都会采用焊接结构。

在起重机的立柱金属结构设计中,特别是各个节点的正确设计是关系到结构强度的保证和最大化发挥材料作用的重要环节。因此,在设计中不仅要满足结构的强度要求,还要分析该待加工的节点从加工工焊接角度来看的几种要求,即加工的可能性、焊接方法的合理性、经济性和加工完成质量的可靠性。

对于焊接结构这一类结构而言,它的性能好坏与加工方法和材料的优质与否有着十分密切的联系,因此,不仅要使用优质性能好材料,还需要设计人员在设计加工方案和焊接工艺的时候设计合理的方法,以尽可能避免或减少焊接不良的现象出现。如何得到一个良好的焊接结构,另一个需要重点注意的就是要选择合理的剖口,一个合理的剖口需要满足以下几点:在施工过程中能使各结构零件之间能够很好地连接起来;满足各个零件相互连接的强度要求;能在最大程度上使焊缝使用的金属投料最少,人工成本最省,并且可以使焊后的变形量尽可能达到最小,节省后期矫形成本。

第三章 门机立柱结构的手工电弧焊工艺方案

3.1 概述

在立柱的焊接制造过程中主要的焊接工序有箱型梁的组装焊接和两种厚度的钢板拼成一个完整支腿的拼装焊接,而在箱型梁的焊接制造过程中,由于箱型梁的形状较为复杂,需要焊接的焊缝比较多,而且某些内部焊缝比较复杂难以操作,甚至需要工作人员钻入箱型梁中进行焊接,空间密闭而且焊接过程会产生有毒气体,这就导致了焊接工作人员的工作量巨大,焊接变得困难,而且焊接后产生的变形较为难以控制,所以这就对焊接质量的控制提出了较高的要求,焊接质量的好坏与焊接工艺和工人的操作水平有着直接关系。设计人员设计的工艺方法正确而合理,焊接工人更容易实施,这样焊接质量好,变形也小;如果设计的焊接工艺不恰当,焊后容易发生变形,一旦出现变形,则矫正相当困难,因此在门座式起重机立柱结构的制造过程中如何编制一个合理的焊接工艺是解决焊接变形的关键。

3.2 门机立柱结构手工电弧焊的工艺方案

3.2.1 箱型梁的手工电弧焊工艺方案

由于门座式起重机的立柱结构主要结构是箱型梁的结构,这里先介绍一般箱型梁的手工电弧焊工艺方案,再后文中介绍立柱结构中的上横梁和变幅机构底座量的时候再根据其特点加以补充。

由于门座式起重机的立柱结构主要结构是箱型梁的结构,这里先介绍一般箱型梁的手工电弧焊工艺方案,

(1) 下料:

按照图纸及下料工艺要求备料,即准备箱型梁的各个组件,左右腹板、上下翼板、以及横隔板和筋板,这些组件均需要用数控切割机以一定精度下料,其中为了防止焊接完成后会存在的焊接收缩量,要在下料切割时给腹板和翼板在长度方向上加大适当的长度以防止焊缝收缩的问题。

按照图纸给需要焊接加工的地方开坡口,箱型梁需要加工坡口分为单边V形坡口和带钝边的V形坡口,坡口的角度为50°,带钝边的坡口钝边为1mm。

最后要彻底清除各坡口两边的20mm范围内的油、锈等,需要压弯处理的板材进行划线压弯。

(2) 板材的拼接:

把需要拼接的钢板使用埋弧自动焊进行焊接,焊后打磨焊缝至平整、清理焊缝周围的杂物,并进行探伤检测检测焊缝的质量是否达标,最后矫正焊接变形,整平。

(3) 划线:

在上下翼板上划出中心线,腹板、横隔板、筋板等件的装配位置线;同时也要在左右腹板上划出中心线,腹板、横隔板、筋板等件的装配位置线,并检验尺寸以待焊接。

(4) 工装:

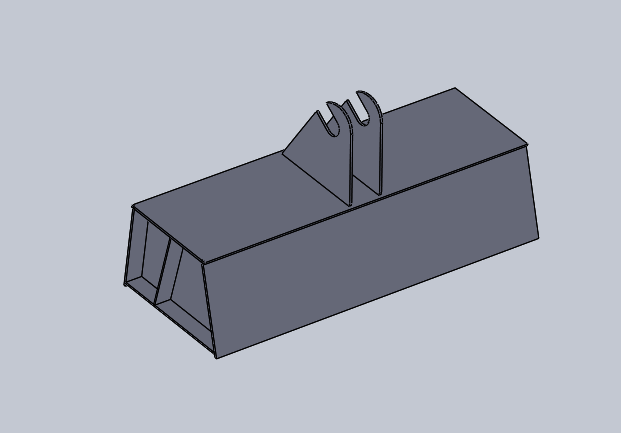

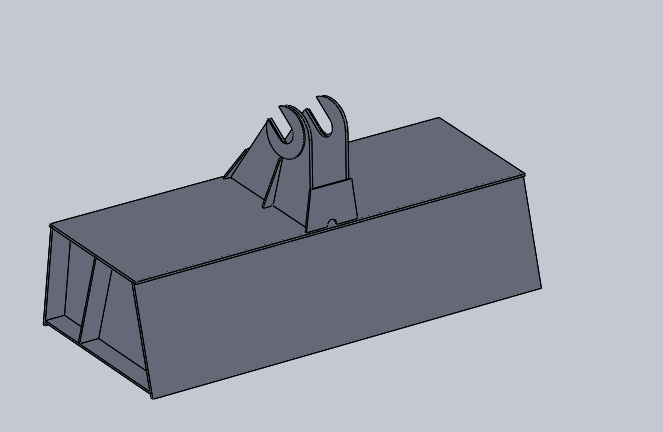

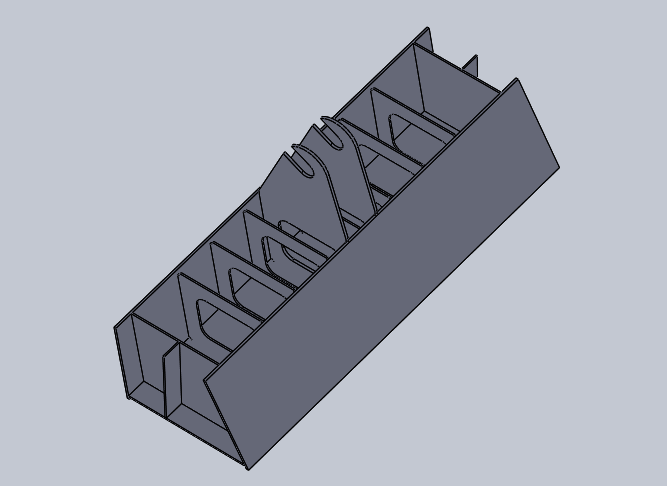

在箱型梁的焊接焊缝中有很多长焊缝和复杂焊缝,焊缝的位置也几乎遍布整个箱型梁,把箱型梁直接放置在平面上进行焊接是不容易的,某些焊缝甚至需要工人掌握立焊或者仰焊等焊接方法,这些焊接方法对工人的操作水平要求比较高。而且在焊接工序中,焊接一个箱型梁需要多次翻转调整到一定角度来使焊缝处于合适的位置,在这个位置焊工可以方便的焊接连接处,也同时可以增加焊缝的质量。因此需要使用翻转工装来使工件可以处在合适的位置并固定,而且可以保证箱型梁在翻转的过程中不出现变形和滑落等情况,经过在卫华集团的实习现场参观了很多种类的箱型梁翻转工装,在这里我们采用一种U形工装,可以实现工件的翻转运动和直线运动,如图。

图3.1 U形翻转工装

焊接箱型梁的工艺顺序如下:

(1) 将翼板平铺在焊接平台上找平,按照装配线装配横隔板和相关筋板,并进行定位点焊,在点固后检验横隔板和筋板的垂直度,控制误差在一定范围内。

(2) 装配腹板,保证与腹板装配线对齐,保证腹板的倾斜角度与图纸符合,必要时可以用支架支撑保持角度,在检验水平倾斜度合格后,从中心向两端依次点固,并进行校验。

(3) 焊接箱型梁内部的各条焊缝。用夹具夹紧两腹板使整体箱型梁的形状固定然后再施以焊接,按照图纸的焊接工艺进行焊接,腹板翼板和横隔板相连的位置大部分焊缝都是焊缝高度为6mm的双面角焊缝,筋板和腹板翼板的连接焊缝为2mm的V形角焊缝,在水平位置焊接梁内部各个连接焊缝,焊后清理焊渣和杂物并检测焊缝质量是否符合要求,要求焊缝成型美观,不允许有裂纹,夹渣,深度大于0.5的咬边,焊瘤,气孔,弧坑等缺陷。

(4) 装配翼板,保证与装配位置线对齐以及水平度度合格后,从中心向两端依次点固,并进行校验。

(5) 焊接腹板与上下翼板连接处的主要角焊缝(焊缝要求做探伤检测)。

(6) 焊后清理焊缝,打磨,按要求对需要做无损探伤的焊缝进行检测,并进行矫正焊接变形工序。

3.2.2 门座起重机立柱结构的手工电弧焊工艺方案

立柱结构可以分为上横梁、变幅机构底座梁、支腿等部件,各个部件需要单独制作,最后再进行立柱的整体焊接,也就是把这些部件按照顺序焊接成一个立柱的整体。在立柱制作完成后转去机加工进行整体加工。

具体制作工艺如下:上横梁、支腿、变幅机构底座等件单独制作 → 立柱结构各部件汇装 → 检验 → 机加工 → 门座起重机整体汇装。

具体制作过程及注意事项如下:

(1)下料:

按图纸要求及下料工艺下料,下料后矫形。箱体中的横隔板要求采用数控机床切割并刨边,已保证箱体的形状。

翼板、腹板的变厚度拼接时,应该保证内侧平齐;其余长度范围内的翼板或腹板需要拼接时,拼接焊缝不得在同一截面内,应相互错开200mm以上,翼板或腹板的所有横向拼接焊缝焊接完成后经UT100%探伤检验,质量需要达到GB11345的C级别(最高级)要求,工程图中其他要求做UT探伤检验的焊缝质量应该达到GB11345-89的B级别要求。

(2)上横梁的制作:

上横梁由上下翼板、筋板、横隔板、腹板、耳板、加强板等组成,上横梁的上端装有拉杆支座,平衡梁的支座,制作时以上翼板为基准进行组焊,焊接工艺与上文中的箱型梁焊接方法一致,但是制作时需要注意以下事项:

由于支座的两组安装孔在同一个平面内而且孔与孔之间的距离较小,因此要先将顶部的箱型梁与拉杆支座焊成一体。加强板与耳板先组焊到一起,然后装焊到上横梁上,组焊时保证耳板间距及耳板上的孔同心;焊接时应采用较小的焊接参数,减小焊接变形,焊接完成以后需要矫形;箱型结构在封闭前应将内部清理干净,并涂除锈底漆防止生锈。

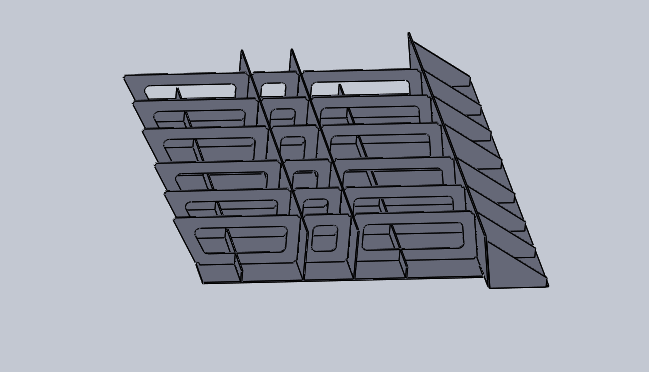

以下是上横梁的焊接拼接图示(具体焊接工艺已于上一章说明):

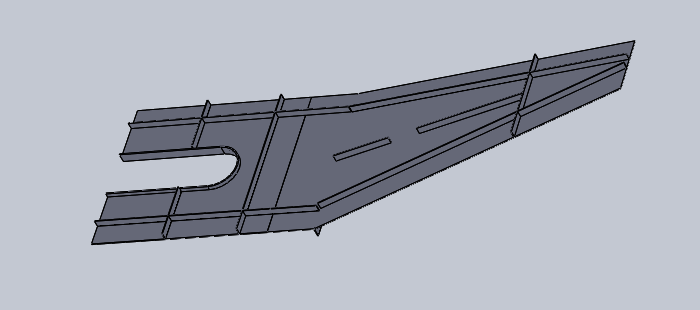

先在下翼板上划线出装配横隔板筋板的位置,然后点焊固定横隔板。

点焊腹板,隔板使其固定位置,然后焊接内部焊缝。

装配上翼板,焊接外部焊缝。

装配焊接支座上的耳板,筋板,注意精度。

至此上横梁焊接完成。

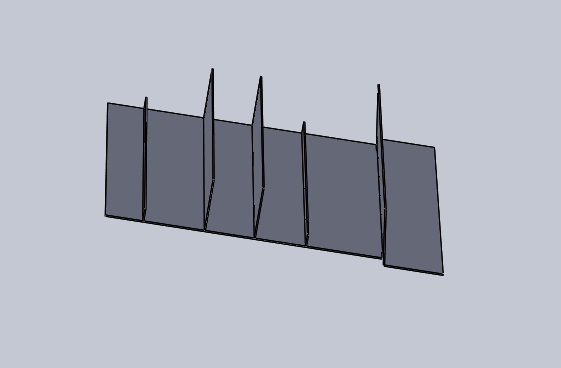

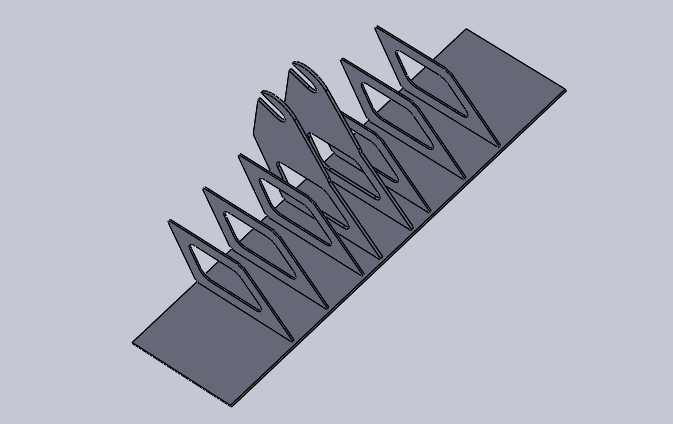

图3.2 下翼板筋板

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: