MQ4040单臂架门座起重机运行机构CADCAE毕业论文

2020-04-11 17:36:35

摘 要

门座起重机是港口常用的一种装卸设备,相比于其他类大型起重机,门座起重机机动性较好,适用范围广。但随着经济的发展,港口货物的进出口量日益增长,传统的门座起重机起重量较小、运行速度低,难以适应经济发展的需要,为此,很多专业人士都致力于起重机的研究设计之中。本文完成了门座起重机及其运行机构的设计,并详细介绍了设计过程,其设计内容主要包括以下几方面:

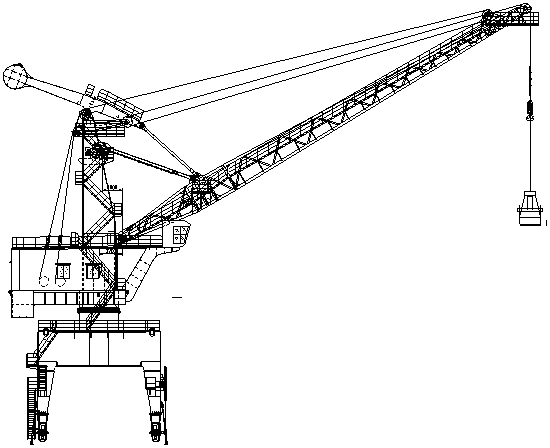

(1)完成MQ4040单臂架门座起重机的总体设计,包括水平位移补偿系统和臂架自重平衡系统的设计、载荷的计算以及起重机的校验工作。

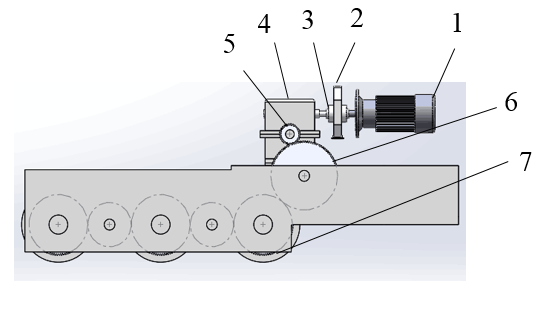

(2)完成起重机运行机构的设计计算,包括确定运行机构的驱动方式以及完成车轮和驱动部分的选型计算。

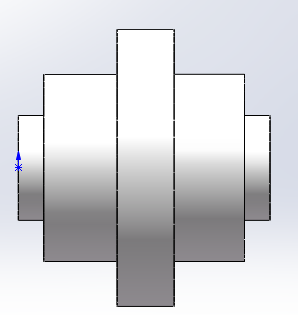

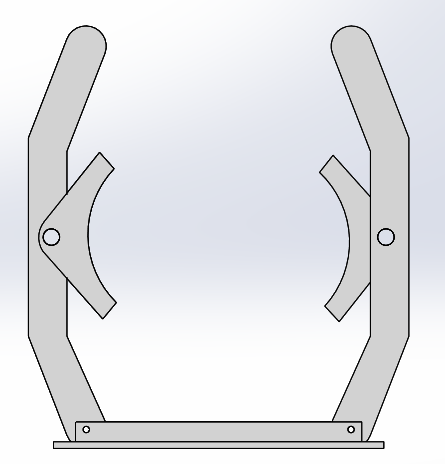

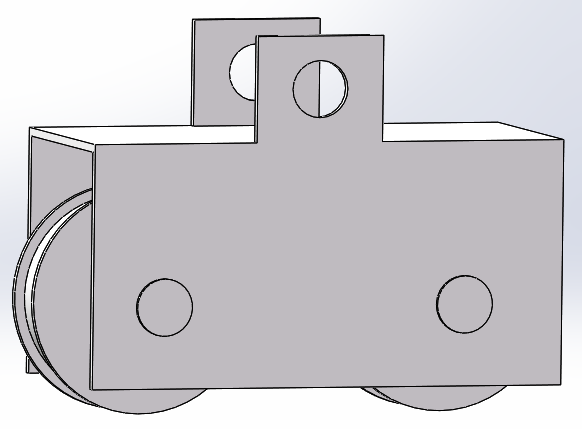

(3)利用Solidworks对运行机构进行三维建模,并将建好的模型导入Adams中进行运动学仿真。

在本次起重机设计中,使用了Solidworks和Adams进行辅助设计,减少了物理建模的时间和材料的浪费,减少了工作量,并且能够对所做的设计快速做出分析,及时对不合理之处做出改进,提高设计的准确性,实现优化设计。

关键词:门座起重机;总体设计;运行机构;Solidworks;Admas

Abstrack

Portal crane is usually used to load and unload in the port. Compared to other large cranes, portal cranes have better mobility and wide application range. However, with the development of the economy, the traditional portal cranes are difficult to meet the needs of economic because of its small starting weight and a low operating speed . For this reason, many professionals are committed to the research and design of cranes. This article completes the design of the portal crane and its operating mechanism and Introduces the detail of design process. The main concents include:

(1) Completing the overall design of the MQ4040 single-arm portal crane, including the design of horizontal displacement compensation system and boom balance system, calculation of load, and calibration of cranes.

(2) finishing the design calculation of the crane operating mechanism. including the determination of the driving mechanism of the operating mechanism and the completion of the selection calculation of the wheel and drive section

(3) Using Solidworks to perform the model of the operating mechanism, and using Admas for motion simulation.

In this design, Solidworks and Adams were used for auxiliary design, which reduced the time and material waste of physical modeling.Besides,it can make a quick analysis of the design,so that I can improve the irrational place and achieve optimal design.

Key Words: Portal crane; Overall design; Operating mechanism; Solidworks; Adams

目录

第1章 绪论 1

1.1 课题研究背景、目的和意义 1

1.2 国内外研究现状 1

1.3 本文完成的主要工作 3

第2章 MQ4040单臂架门座起重机总体设计 4

2.1 设计参数 4

2.2 货物水平位移补偿系统设计 4

2.2.1 水平位移补偿方法的选择和补偿原理 4

2.2.2 滑轮组补偿方案的设计与校核 5

2.3 臂架自重平衡系统设计 7

2.3.1 臂架自重平衡方案选择与平衡原理 7

2.3.2 杠杆活对重平衡方案的设计与校核 7

2.4起重机自重力矩计算 8

2.5 风载荷计算 9

2.6 起重机轮压计算 11

2.7 起重机稳定性计算 14

2.8 车挡冲击力计算 16

2.9 防阵风制动能力计算 17

2.10 非工作状态防风锚定计算 18

第3章 运行机构设计计算 19

3.1 运行机构概述 19

3.2 驱动装置的布置方式与工作原理 19

3.3车轮和轨道的选择 20

3.3.1选择车轮和轨道 20

3.3.2 车轮的校验 20

3.4计算稳态运行阻力 20

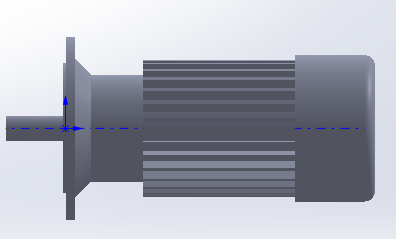

3.5 电动机的选型和校验 21

3.5.1 电动机的选型 21

3.5.2 电动机的校验 22

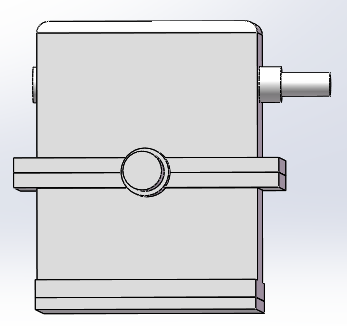

3.6 减速器的选型 23

3.6.1 总传动比的计算 23

3.6.2 减速器选型 24

3.6.3 实际传动比的确定和速度的校验 24

3.7 联轴器的选型 24

3.8制动器的选择 25

3.9 打滑校验 25

第4章 运行机构三维建模和运动学仿真 27

4.1 运行机构三维建模 27

4.2运行机构运动学仿真 28

第5章 经济性与环保性分析 31

5.1环保性分析 31

5.2经济性分析 31

第6章 全文总结 32

参考文献 33

致谢 35

第1章 绪论

1.1 课题研究背景、目的和意义

起重机是进行货物装卸和搬运的一种起重机械。最早的起重机出现于公元前10年,只是起重机的一种雏形,通过简单的杆和钢丝绳之间配合操作使其达到使货物上升或下降的目的。到了15世纪,意大利发明了一种转臂式起重机,这种起重机不仅可以实现升降还可以实现旋转,增大了起重机的工作范围,但这种起重机是依靠人力或畜力工作的,其工作能力较弱,工作领域受到限制,对质量较大的货物进行起升时很乏力。18世纪中后期,直到蒸汽机出现以后,以蒸汽机为起重机提供动力,才改进了起重机其重量小和工作效率低的缺陷。到现在,起重机经历长期的发展和改进,各种起重机在人们的生活的各个领域发挥着重要的作用。

门座起重机是起重机的一种,是常用于港口装卸的一种大型起重机。门座起重机主要由工作机构、金属结构、动力装置和控制系统三个基本部分组成,其工作机构主要起升机构、运行机构、变幅机构及回转机构[1]。门座起重机最早出现在1890年,从诞生以来,门座起重机经历着不断的改进和发展。在今天门座起重机主要有四连杆门座起重机和单臂架门座起重机,相对于四连杆门座起重机,单臂架门座起重机结构较为简单。伴随经济全球化趋势的不断加强,货物的进出口量不断增加,传统的门座起重机工作速度低、起重量小难以适应港口发展的需要,目前门座起重机正向大型化、大起重量的方向发展。

本次设计的主要目的是在完成MQ4040单臂架门座起重机的总体设计和运行机构的设计,了解起重机工作原理和设计步骤,巩固所学习的知识,并学会利用软件进行辅助设计。在本次设计中利用Solidworks和Adams进行仿真建模,减少了物理建模的时间,并且提高了设计的准确性

1.2 国内外研究现状

目前,由于港口事业的快速发展,现存的门座起重机很难满足港口使用的需求。为了实现门座起重机的优化设计和提高其工作效率,国内外许多专业人士不断探索,致力于起重机的研究之中。近年来,国内外在门座起重机的设计和制造上,取得了很大的成就。

福建省特种设备检验研究院莆田分院的张健[2],对起重机的部分结构件进行了分析,他首先对结构件进行模型简化,在简化的模型上确定了各机构所承受得载荷,分析了各结构在不同状况下所能承受的载荷,为起重机的结构设计提供了基础。于新国等人[3]分析了起升钢丝绳卷筒、钢丝绳滑轮、钢丝绳选型以及使用条件等因素对钢丝绳寿命的影响并提出了相应的解决方案。传统的起重机设计方法不仅工作量大 ,而且设计成本较高,目前,设计工程师在设计起重机时多采用一些软件来进行辅助设计,这样不仅减少了工作量和设计成本,还提高了设计的精确度。苏文力、罗彦华[4] [5]使用Ansys对门座起重机得门架机构进行了分析,他们在Ansys中建立了简化的模型,并施加相应的约束,得到了门架的应力和应变图,并将其中应力和应变分布不合理之处加以改善,以实现门架的优化设计;上海交通大学的刘剑波[6]对采用卷筒补偿变幅系统的单臂架门座起重机进行分析,利用Matlab软件对其臂架变幅系统进行优化设计;吴邵强等人[7]在Ansys中对门座起重机的回转支承进行了分析,并根据所得到的不同工况下回转支承所受的疲劳载荷对回转支承的使用寿命进行了估计,以此来判断其设计是否合理;李瑞等人[8]利用Adams和Ansys对其所设计的柔性臂架变幅系统做出了分析,结果表明使用Adams和Ansys可以使得臂架系统的设计和校验更加的精确和方便,为他人提供一种新的设计方法;Chengzhong He等[9]对卸载过程中自漏斗门座起重机进行了动力学分析。现在越来越多的人关注港口的节能减排,为实现绿色港口,Haiwei Liu等人[10]通过建模模拟起重机的起升和变幅机构,并分析了其工作过程中的功率变化和能量消耗,并提出了降低起重机工作过程中能量损耗的措施。无论在什么时候,安全始终是人们最为关注的一个话题,起重机的工作安全同样受到人们的重视。刘金等人[11]使用参数化建模和仿真技术对门座起重机进行了分析,提出一种可以大大缩短起重机安全评估时间的方法,减少了工作人员的工作量;陈敏等人[12]利用有限元分析出了起重机的受力情况,并将之与实测数据对比,验证了起重机在工作时的安全性。为了降低门座起重机变幅机构工作时的驱动力,提高操纵性能,SUN Yuantao等人[13]对组合臂架系统进行了动态分析和研究。臂架是门座式起重机的一个非常重要的结构,为了探索臂架的优化设计,武汉理工大学的计三友等人[14]利用有限元建立臂架模型,并对其进行强度分析和模态分析,为臂架结构的优化设计提供了依据;李俊林[15]对优化设计的不确定性进行了分析,并分析了各种补偿的优化设计。

起重机改变工作位置和水平搬运货物,都要通过运行机构来实现,运行机构是起重机中非常重要的一个机构,相关人员在这方面做了大量的研究工作并取得了丰硕的成果。李二闷等人[16]对选取电动机时常用的功率计算方法进行了比较分析,并根据分析的结果对电动机的选取提出了自己的意见;林明烈等人[17]通过举实例对起重机平衡台车应用情况进行了分析,说明了平衡台车的特点并提出了平衡台车所适用的场所;胡静波等人[18]利用Adams对门座起重机运行机构进行建模,计算和分析各典型工况下起重机的制动性能,得出调小制动力矩后将会大幅增加运行机构制动时间和制动距离,造成事故隐患的结论; 打滑验算是起重机设计计算的非常重要的一环,殷宏[19]对现有起重机打滑验算公式进行了分析,并提出了自己的观点供人们参考;刘克成等人[20]对门座起重机运行机构的标准化、系列化问题进行了探讨,并举实例加以说明,最后指出了门座起重机标准化的发展方向。总之,近年来,起重机技术在国内外取得了重大的发展,并且有很好的发展趋势。

1.3 本文完成的主要工作

本次设计主要工作就是完成单臂架门座起重机总体设计、运行机构设计、运行机构建模与仿真以及绘制运行机构相关图纸。

(1)首先要做的就是起重机总体设计,根据给定参数,初步确定起重机的结构尺寸,完成臂架系统找点计算以及水平位移补偿系统和臂架自重平衡系统的设计与校验。初步确定起重机基本结构和尺寸之后,对起重机各部分的自重载荷和风载荷进行计算,并完成起重的轮压、抗倾覆稳定性、抗阵风制动能力和锚定力的计算。

(2)机构设计的主要内容是确定运行机构的形式和驱动装置布置方式,完成稳态运行阻力和驱动功率的计算以及电动机、减速器、联轴器、制动器的选型计算。

(3)运行机构设计完成后,使用solidworks进行建模,并将建好后的模型导入Adams中进行运动学仿真。

第2章 MQ4040单臂架门座起重机总体设计

2.1 设计参数

主要设计参数见表2.1:

表2.1 设计参数

参数 | 数值 | |

起重量 | 40t | |

工作幅度 | 最大幅度 | 40m |

最小幅度 | 13m | |

起升高度 | 轨上 | 30m |

轨下 | 15m | |

机构工作速度/工作级别 | 起升机构 | 30m/min M7 |

变幅机构 | 30m/min M7 | |

回转机构 | 1.0m/min M7 | |

运行机构 | 26m/min M5 | |

整机工作级别 | A8 | |

轨距 | 10.5m | |

基距 | 12m | |

轮压 | ≤300KN | |

风速 | qⅠ=15m/s | |

qⅡ=20m/s | ||

qⅢ=55m/s | ||

qⅢ=33m/s(阵风) | ||

货物偏摆角 | 臂架摆动平面 | aⅠ=3°,aⅡ =10° |

垂直于臂架摆动平面 | aⅠ=3°,aⅡ=12° | |

2.2 货物水平位移补偿系统设计

2.2.1 水平位移补偿方法的选择和补偿原理

起重机在变幅过程中由于臂架位置的变化,会导致货物高度发生变化,货物势能的变化会在变幅过程中引起很大的变幅阻力,因此,需要采取合适的方案使货物在变幅过程中能沿水平线或接近水平线轨迹移动,以减少功率的消耗。常用的水平位移补偿方案有绳索补偿法和组合臂架补偿法。绳索补偿法包括滑轮组补偿法、导向滑轮补偿法和卷筒补偿法等,组合臂架补偿法包括刚性四连杆组合臂架补偿、平行四边形组合臂架补偿和曲线象鼻梁组合臂架补偿等。在本次设计中选用绳索补偿法中的滑轮组补偿法,滑轮组补偿法的原理是:在变幅过程中,起升绳总长度不变,通过补偿滑轮组释放或收缩钢丝绳来补偿变幅引起的货物升降,从而使货物沿水平线或近似沿水平线轨迹运动。

2.2.2 滑轮组补偿方案的设计与校核

在本次设计中所确定的钢丝绳卷绕系统如图2.1所示,起升滑轮组倍率和补偿滑轮组倍率均为1。其滑轮组补偿原理如图2.2所示,图中L1i、L2i和L3i的总和为补偿滑轮组钢丝绳在不同幅度处的总长度Lhi,yi为不同幅度处臂架端到设计水平线的距离,不同幅度位置间的yi变化量就是起升钢丝绳在起升方向的变化量。当起重机做变幅运动,臂架位置发生变化时,通过钢丝绳总长度Lhi的变化补偿变幅过程中因因臂架位置的变化所引起的货物的升降。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: