DZQ250-1214.516.518.5通用减速机系列设计毕业论文

2020-02-13 22:23:41

摘 要

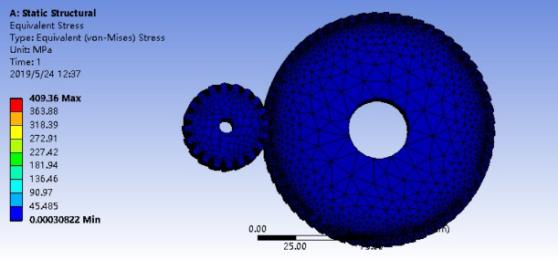

点线啮合齿轮传动是一种新型的齿轮传动,它既具有线啮合性质又有点啮合性质。具有承载能力高、齿轮具有可分性、强度高以及噪声低等优点。本文通过对点线啮合齿轮传动特点的分析,确定了DZQ通用减速机系列方案和结构布置方案,并根据等强度原则完成了系列传动比分配。仿照渐开线齿轮传动的有关知识,完成齿轮基本尺寸及其相关强度计算,在Solidworks中建模并装配,并借助有限元分析软件进行静态应力仿真分析,所得结果对点线啮合齿轮的进一步研究具有重要的指导意义。

论文结果表明点线啮合齿轮传动是一种具有许多优点且非常有发展前途的齿轮传动形式,对我国齿轮事业的发展具有重要作用。

关键词:传动特点;基本尺寸;强度计算;仿真分析

Abstract

The point line meshing gear transmission is a new type of gear transmission which has both wire meshing properties and a bit meshing property. It has the advantages of high bearing capacity, separability of gears, high strength and low noise. In this paper, through the analysis of the characteristics of the point-line meshing gear transmission, the DZQ universal reducer series scheme and structural layout scheme are determined, and the series transmission ratio distribution is completed according to the principle of equal strength. Based on the knowledge of involute gear transmission, the basic dimensions of gears and their related strength calculations are completed, modeled and assembled in Solidworks, and static stress simulation analysis is carried out by means of finite element analysis software. The results are further studied on point-line meshing gears. Has important guiding significance.

The results show that the point-line meshing gear transmission is a gear transmission form with many advantages and very promising, which plays an important role in the development of China#39;s gear industry.

Key words: transmission characteristics; basic size; strength calculation; simulation analysis

目 录

第1章 绪论 1

1.1 研究背景及意义 1

1.2 国内外研究现状 2

1.3 主要内容及预期目标 3

第2章 方案的确定和传动比的分配 4

2.1 传动方案和结构布置方案的确定 4

2.2 传动比的分配 5

第3章 齿轮几何尺寸计算 6

3.1 第一级 6

3.1.1 第一组 6

3.1.2 第二组 8

3.1.3 第三组 11

3.1.4 第四组 14

3.2 第二级 16

第4章 齿轮弯曲强度、接触强度和过载计算 20

4.1 第一级第一组 20

4.1.1 接触强度计算 20

4.1.2 抗弯强度计算 21

4.1.3 短期过载强度计算 21

4.2 第一级第二组 22

4.2.1 接触强度计算 22

4.2.2 抗弯强度计算 23

4.2.3 短期过载强度计算 24

4.3 第一级第三组 24

4.3.1 接触强度计算 25

4.3.2 抗弯强度计算 25

4.3.3 短期过载强度计算 26

4.4 第一级第四组 27

4.4.1 接触强度计算 27

4.4.2 抗弯强度计算 28

4.4.3 短期过载强度计算 28

4.5 第二级第一组 29

4.5.1 接触强度计算 29

4.5.2 抗弯强度计算 30

4.5.3 短期过载强度计算 31

4.6 第二级第二组 31

4.6.1 接触强度计算 32

4.6.2 抗弯强度计算 32

4.6.3 短期过载强度计算 33

4.7 第二级第三组 34

4.7.1 接触强度计算 34

4.7.2 抗弯强度计算 35

4.7.3 短期过载强度计算 35

4.8 第二级第四组 36

4.8.1 接触强度计算 36

4.8.2 抗弯强度计算 37

4.8.3 短期过载强度计算 38

第5章 齿轮三维建模和静态应力仿真分析 39

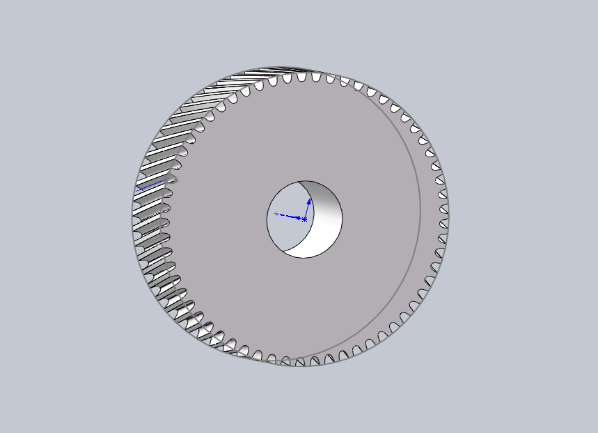

5.1齿轮三维建模 39

5.1.1绘制齿廓曲线 39

5.1.2绘制齿顶圆和齿槽端面曲线 39

5.1.3绘制螺旋线 39

5.1.4绘制单个齿槽 40

5.1.5齿轮的精确建模 40

5.2 静态应力仿真分析 40

5.2.1导入模型 41

5.2.2定义接触面 41

5.2.3划分网格 41

5.2.4施加载荷和约束 41

5.2.5分析仿真结果 41

第6章 轴系力及力矩图分析、轴结构设计和强度校核 45

6.1 第一组 45

6.1.1 高速轴 45

6.1.2 中间轴 46

6.1.3 低速轴 48

6.2 第二组 50

6.2.1 高速轴 50

6.2.2 中间轴 51

6.2.3 低速轴 53

6.3 第三组 54

6.3.1 高速轴 54

6.3.2 中间轴 56

6.3.3 低速轴 58

6.4 第四组 59

6.4.1 高速轴 59

6.4.2 中间轴 61

6.4.3 低速轴 63

第7章 各轴轴承的选用和寿命计算、键的选择和强度计算 65

7.1 轴承的选用 65

7.2轴承的寿命计算 65

7.2.1第一组 65

7.2.2第二组 66

7.2.3第三组 67

7.2.4第四组 68

7.3 键的选择 68

7.4 键的强度计算 69

7.4.1 高速轴 69

7.4.2 中间轴 70

7.4.3 低速轴 70

第8章 经济与环保性分析 72

8.1 经济性分析 72

8.2环保性分析 73

第9章 结论 74

参考文献 75

致谢 76

第1章 绪论

1.1 研究背景及意义

齿轮是现代机械传动中的重要组成部分,齿轮减速机在各领域中也得到了十分广泛的应用,很多大型或小型机械都采用了齿轮传动,它是一种在现实生活中具有重要意义的机械传动装置,传动平稳和承载能力强都是它的优点[1]。齿轮经过不断的创新和发展,越来越受到大家的青睐,在社会中具有举足轻重的地位。

自上世纪九十年代开始,在理解并对比分析圆弧齿轮和渐开线齿轮这两种在生活中已经很常见的齿轮各自特点的基础上,厉海祥教授研究出了具有两种性质的齿轮传动形式,这就是所谓的点线啮合齿轮传动[2]。它兼具两种齿轮的优点,能在保证齿轮制造加工便利性的同时提高齿轮传动承载能力以及传动平稳性和可靠性。因此点线啮合齿轮传动具有突出的优点:加工方便;具有可分性;磨合性能好、磨损小;强度高、寿命长;噪声低、传动平稳;具有较高的传动效率;可制成各种硬度的齿轮。

点线啮合齿轮是一种新型的齿轮,它融合了以往两种常见齿轮的特点,使得其既具有了渐开线齿轮的优点,又具有圆弧齿轮的优点,主要有以下三种形式:

单点线啮合齿轮传动:由渐开线变位短齿小齿轮和上部为渐开线凸齿廓下部为过渡曲线的凹齿廓的大齿轮组成,适用于igt;2的情况。

双点线啮合齿轮传动:大小齿轮的齿高均为一半过渡曲线的凹齿廓和一半渐开线凸齿廓,且大小齿轮在啮合时均有点啮合与线啮合,适用于Ilt;2的情况。

少数齿点线啮合齿轮传动:小齿轮齿数可以取得很小,甚至可取23齿,所以其传动比很大,适用于igt;10的情况[1]。

通用减速机在近几年来出现了竞争极为激烈的状况,也因此促进了减速机技术的不断发展,出现了各种各样的新型减速机,点线啮合齿轮更是促进了减速机的广泛应用[3]。

不过,当前的减速机还存在很多问题,所以需要不断改进材料的品质和生产工艺性,以及关注其传动原理和结构布置是否合理,使减速机向着高效率、寿命长和大传动比的方向发展[4]。

目前,国内的点线啮合齿轮在很多行业已经有了广泛应用,比如机械、起重机等常见的机械设备。,因为其具有良好的性能特点:承载能力高、具有可分性、磨合性能好、强度高、寿命长以及噪声低等[5]。DZQ系列齿轮减速机是一种新式减速机,保证中心距和安装尺寸等不变,以点线啮合齿轮代替ZQ或JZQ系列齿轮减速机中的渐开线齿轮,使其公称传动比发生改变,从R1系列扩展到R20系列,选用范围也因此变得更广[1]。因此,DZQ系列减速机具有良好的应用空间,但主要在国内的一些重型机械上发挥重要作用,也有部分特殊机型出口到国外。

上世纪七八十年代,减速机在生活中的作用越来越重要,减速机技术也在世界范围内有了极大的发展,在新技术革命的推动下更是取得了举世瞩目的成果。通用减速机的发展趋势如下:高水平、高性能;积木式组合设计;型式多样化、变型设计多[6]。相信在不断的研究与发展中,通用减速机将得到更广泛的应用,推动现代技术的发展,越来越造福于人类。

1.2 国内外研究现状

点线啮合齿轮经过多年的理论—实践—再理论—再实践的研究过程,取得了良好的成果[1]。点线啮合齿轮在强度和噪声方面的独特优点能够弥补国内现有加工技术和材料的差距。在使用条件基本上相同的情况下,点线啮合齿轮减速机与国外渐开线圆柱齿轮减速机相比具有明显的优势。

不过,点线啮合齿轮副在啮合过程中,理论上说依然存在旋动曲线干涉和过渡曲线干涉的情况,因此在加工过程中必须通过修形消除干涉。现有的研究成果表明,干涉量能够在设计过程中被精确的计算出来,因此通过控制修形误差以达到齿廓修形的精确实现 ,是提高点线啮合齿轮性能的关键[5]。

目前,通过不断的探索与创新,已经实现了点线啮合齿轮传动的参数化建模,并且对与其弯曲应力、接触应力等的研究也取得了一定的成果。同时,针对在实际情况中出现的各种问题,有研究者对点线啮合齿轮进行了一系列的分析与研究[7]。

金晓峰运用数学软件MALTAB,通过矩阵坐标变换等数学计算求得点线啮合齿轮的相关曲线数学表达式,在有限元分析软件ABAQUS中建模后分析其静态弯曲应力和动态接触应力,解决了之前存在的诸多难题。

杨帆运用三维建模软件SOLIDWORKS,以点线啮合齿轮的齿廓方程为基础,首次利用分段三次样条曲线插值法生成点线啮合齿轮齿廓曲线;用动力学仿真软件ADAMS对点线啮合齿轮在修形前后的动态接触啮合力进行了动力学仿真,经过对比分析后体现出修形的合理性。

黄海根据点线啮合齿轮的啮合特点,分析其受载时的应力情况,到此尝试后得出了单对齿C点为点线啮合齿轮在啮合时的最大接触应力点的结论,并借助赫兹公式推导出了单对齿C点接触应力的计算公式,对点线啮合齿轮的进一步研究起到了非常重要的作用。

丁军、黄海等根据点线啮合齿轮的啮合特点和基本定律,不断进行试验和研究,最终研究出了直齿及斜齿点线啮合齿轮最小变位系数的计算公式和点线啮合齿轮通用无侧隙啮合方程[7]。

点线啮合技术在实际应用中的可靠性目前正在进行进一步的论证,从武汉理工大学交通部港口机械质量监督检测中心的试验结果可以看出,与同型号的渐开线齿轮减速机相比,点线啮合齿轮传动在强度和噪声方面都占有一定的优势。目前,在国际上有一定知名度的齿轮企业如格里森、尼尔斯等均已逐渐倾向点线啮合齿轮传动,增加了点线啮合齿形加工的程序,国内的“南高齿”等企业也对点线啮合齿轮进行小批量试制和生产[2]。可见,点线啮合齿轮越来越受到国内外研究者的关注以及企业的青睐。

1.3 主要内容及预期目标

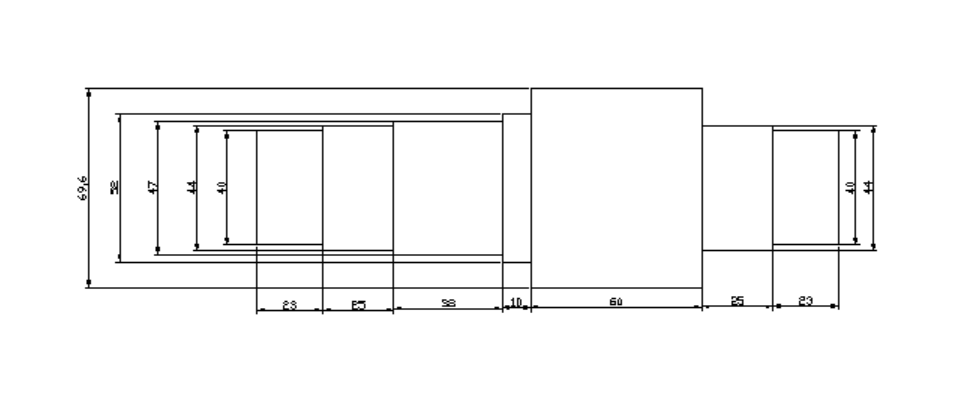

此次设计主要以点线啮合齿轮为对象,根据已有数据确定DZQ通用减速机系列方案和结构布置方案,根据等强度原则进行系列传动比的分配,计算各个点线啮合齿轮的基本尺寸及弯曲强度、接触强度和过载计算,对各个齿轮完成三维建模后进行静态应力仿真分析及与计算结果进行对比分析,设计高速轴、中间轴和低速轴并进行力及力矩图分析后进行强度校核,选用各轴轴承并计算其寿命选用键并计算其强度。

在设计的过程中,运用了理论计算、Solidworks三维建模、有限元仿真分析和结果对比等方法,对点线啮合齿轮传动过程中的相关数据进行计算与分析,从而得出最佳的设计结果。

第2章 方案的确定和传动比的分配

2.1 传动方案和结构布置方案的确定

在机械传动传统中,一般将机械传动装置置于原动机和工作机之间,以达到传递运动或改变整个装置的运动方式的目的。设计出来的传动方案合不合理,对整个机械的质量和尺寸、工作性能和成本等都有着很大的影响,所以要充分考虑方案的合理性,设计出一套切实可行且具有重要意义的方案[8]。

合理的传动方案,不仅要满足工作机的性能要求,还应具有一系列的优点,如传递效率高、工作稳定可靠、工作方便等等[12]。在拟定传动方案的过程中,应搜集相关资料,分析其工作特点和适用环境,并深入探索方案可能达到的预期效果,分析比较备选的各种传动方案,考虑其可行性和实用性,从而做出合理的选择。此外,合理的传动方案有利于进行传动比的分配和为计算各级相关尺寸做准备[9]。

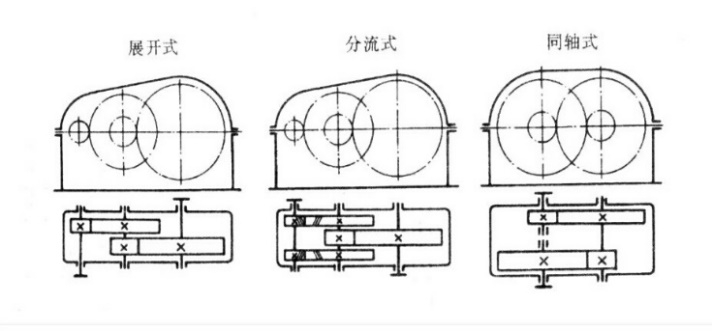

在本次设计中的减速机是双级圆柱齿轮减速机,其传动比一般为840,有直齿、斜齿和人字齿三种形式,结构简单、应用广泛,共有展开式、分流式和同轴式三种形式,如图2.1所示[10]。展开式:高速级齿轮为斜齿,低速级齿轮可以直齿,也可以是斜齿。相对轴承来说,齿轮的布置具有不对称性,因而就需要设置刚度较大的轴来传递运动,并使输入和输出端的转矩在满足条件的情况下能尽量远离齿轮,避免因轴发生弯曲变形而使载荷在齿宽方向上出现分布不均匀的现象。但其具有比较突出的优点,如结构简单和应用广泛。分流式:一般情况下采用高速级分流。凭借齿轮相对轴承对称布置的特殊性,齿轮和轴承均受力均匀。两对齿轮采用相反的螺旋线方向以使轴上产生较小的总轴向力。但其结构比较复杂,通常情况下用于大功率或出现交变载荷的场合。同轴式:减速器具有较大的轴向尺寸,较长的中间轴,而且其刚度一般都较差。当两个大齿轮的浸油深度接近时,高速级齿轮就不能发挥出其承载能力。一般都使用于输入和输出端同轴线的情况[12][14][19]。

综合分析和考虑三种以上三种形式的特点及适用场合,本次设计选展开式[13]。

图2.1二级圆柱齿轮减速机类型

2.2 传动比的分配

当设计方案确定后,进行传动比的合理分配是机械传动系统设计中的一个重要任务,它不仅对机械传动系统有影响,还对整个机械系统的结构布置、尺寸设计、动力传递和润滑等有着很大程度上的影响[14][15]。如果传动比分配不合理,就会出现一系列的问题,如相关尺寸出入较大、投入大、加工制造和使用不方便等[19]。因此,在进行传动比的分配时,应综合考虑以下几个常用的原则:

(1)分配得到的各级传动比都应保持在推荐值的范围内,以达到其传动形式的工作要求。当单级传动比尽管满足推荐值但其相关尺寸较大时,应以多级传动取代单级传动。

(2)在分配各种传动形式的传动比时,应使各传动件的尺寸满足工作性能,结构紧凑合理,不会发生互相干扰碰撞的现象。

(3)设计双级圆柱齿轮减速器的过程中,应当尽量使两级齿轮的强度相等,即按等强度原则分配传动比。

(4)当采用油池浸油的方式来润滑减速器里的齿轮时,为了使各级大齿轮具有合理的浸油深度,其直径应大致相同,以使低速级大齿轮不会产生因浸油过深而造成搅油损失的结果。

根据上述的几个原则,得到了有关双级圆柱减速器传动比分配的参考值如下:展开式双级圆柱齿轮减速器,考虑各级齿轮传动应满足润滑合理的条件,应保持大齿轮直径尽量接近,推荐取=(1.31.4),或=,其中为高速级的传动比,为低速级的传动比,为减速器的总传动比。对于同轴式双级圆柱齿轮减速器,一般情况下取==。

根据以上传动比的分配原则及推荐的参考值,最终确定为保持第二级传动比不变,通过改变第一级的传动比来达到系列化设计的要求,其值分别为:第一级3.05、3.50、3.76、4.40;第二级4.07。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

![C:\Users\14404\Documents\Tencent Files\1440479186\FileRecv\MobileFile\Image\`2NAD49CVLP2I37B_973F]I.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw297_2020213222238289.png)