年产150万吨催化汽油加氢脱硫装置稳定塔的设计毕业论文

2020-06-20 19:11:37

摘 要

催化汽油加氢脱硫装置是炼油工艺的重要组成部分,中国的快速发展,对汽油的需求也在增长,国家也越来越重视炼油行业。加氢脱硫装置作为原油加工的重要加工步骤,充分利用原有能力的情况下,根据实际情况开发新项目,合理利用资源实现最佳能源升值。稳定塔作为加氢脱硫装置主体设备之一,其设备设计的安全可靠性和工艺符合性对整个装置安全稳定运行起着关键性作用。

此次设计为脱硫加氢稳定塔的设计,塔的初始条件和主要参数如下:浮阀塔,设计压力:1.5MPa,设计温度:280℃,塔盘数:30,大径筒体:φ3000/小径筒体:φ1900,塔高:28.8m,通过分析设计任务书和设备设计条件,查阅相关标准规范资料和要求,确定设备主体的结构、规格及主体材料。同时,由于受到内压、地震载荷、风载荷及组合载荷等几种载荷的影响,还要完成对塔设备强度及稳定性校核。在以上的各种设计要求都完成的情况下,完成整座塔设备的设计。

在对设备材料的仔细选材、确定设备结构及完成、整理计算结果数据,完成一份计算说明书和6张CAD图纸的绘制。

关键词:稳定塔;加氢脱硫;结构设计;强度校核

窗体顶端

Design of Stabilization Tower for 1.5 million Tons of Catalytic Gasoline Desulfurization and Hydrogenation Unit

Abstract

Hydrodesulfurization unit as an important processing of crude oil processing, its full use of the original capacity in the case, according to the actual situation to develop new projects, the rational use of resources to achieve optimal energy appreciation. The stabilization tower is one of the main equipment of the hydrodesulfurization unit. The safety and reliability of the equipment design and the process conformity play a key role in the safe and stable operation of the whole device.

In this paper, the design requirements of the stability tower in the 1.5 million tons / year catalytic gasoline hydrodesulfurization unit are analyzed(Float valve tower, design pressure: 1.5MPa, design temperature: 280 ℃, tray 30 layer, tower diameter φ1900 / φ3000, tower height of about 32m). The design criteria of the design task book and the equipment are analyzed, and the relevant standard specification data are checked to determine the main structure, specification and main material of the equipment. On the basis of this, according to the load (including internal pressure, When the requirements are met, The rational selection of the tower and the skirt and other compression components of the design thickness, and determine the load requirements under the foot bolt size specifications, the completion of the entire device strength design.

According to the equipment structure and calculation of the results of data to complete the drawing of equipment processing drawings.

Keywords: Stabilization Tower; Hydrodesulfurization; Structural Design; Strength Checki

目录

摘 要 I

Abstract II

第一章 前言 1

1.1 设计总体方案的确定 1

1.2 塔式设备的介绍及应用 1

第二章 稳定塔工艺流程及设计 4

2.1 脱硫装置稳定塔工艺流程 4

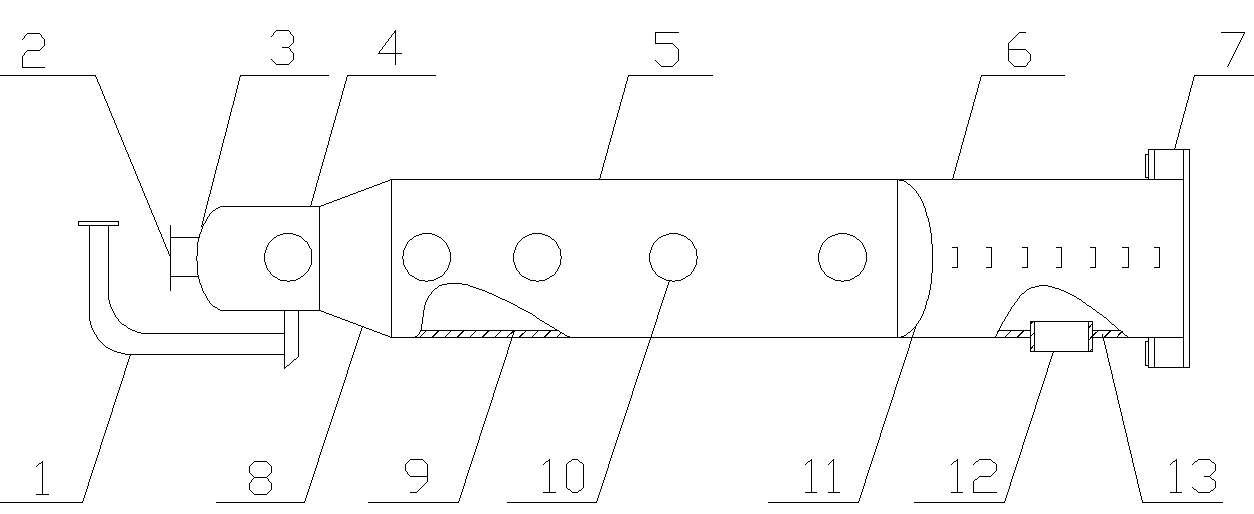

2.2 脱硫装置稳定塔的结构简图 5

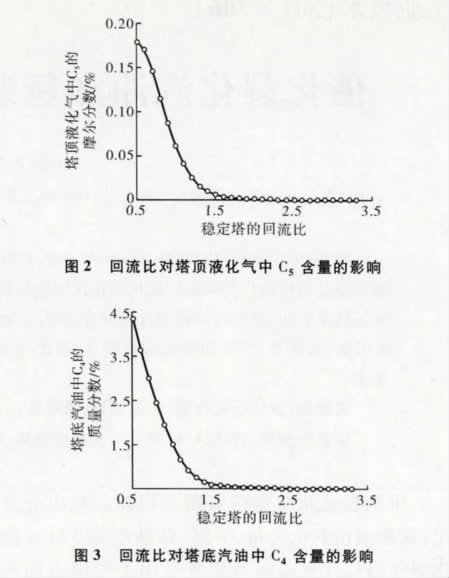

2.3 工艺计算 5

2.3.1 基础数据 5

2.3.2 进出物料 5

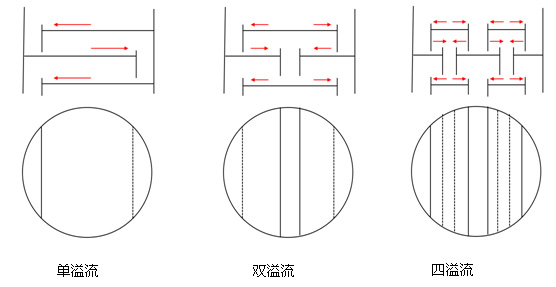

2.3.3 塔板型式 7

2.3.4 全塔结构尺寸 8

第三章 塔部件材料确定及选型 9

3.1塔体的材料选取,介质物理性质及设计参数 9

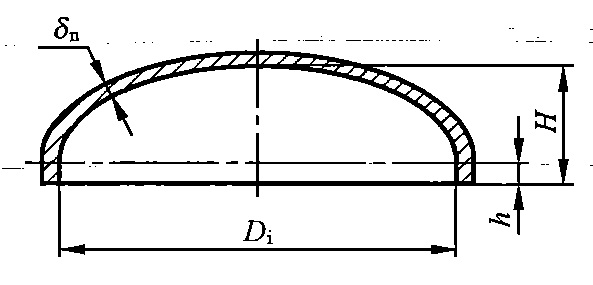

3.2 封头 9

3.3 筒体 9

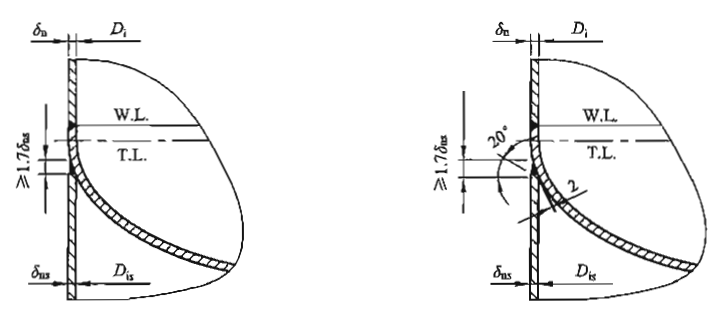

3.4.1 裙座组成 10

3.4.2 裙座与塔体的焊缝 10

3.4.3 裙座材料 10

3.5 吊柱 10

3.6 人孔和手孔 11

3.6.1 人孔 11

3.6.2 手孔 11

3.7 开孔接管 11

3.7.1 进料口 12

3.7.2 液相出口 12

3.8 稳定塔的内部结构件 12

3.8.1 塔盘结构 12

3.8.2 导流槽 14

3.8.3 防冲板 14

3.8.4 挡板 14

3.9 塔内其它结构件 14

3.9.1 爬梯踏步、笼梯及操作平台 14

3.9.2 加强圈 14

3.9.3 支持板 14

3.9.4 除沫器 14

3.10 塔设备的振动及预防 15

3.10.1 塔设备的振动原因 15

3.10.2 塔设备的防振 15

第四章 塔设备设计计算及强度校核 16

4.1 参照标准文件及设计参数 16

4.2 塔体的数据计算及强度校核 16

4.2.1 筒体Ⅰ的设计计算及强度校核 16

4.2.2 筒体Ⅱ的设计计算及强度校核 17

4.3 封头的设计计算及强度校核 18

4.3.1 上封头的设计计算及强度校核 18

4.3.2 下封头的设计计算及强度校核 19

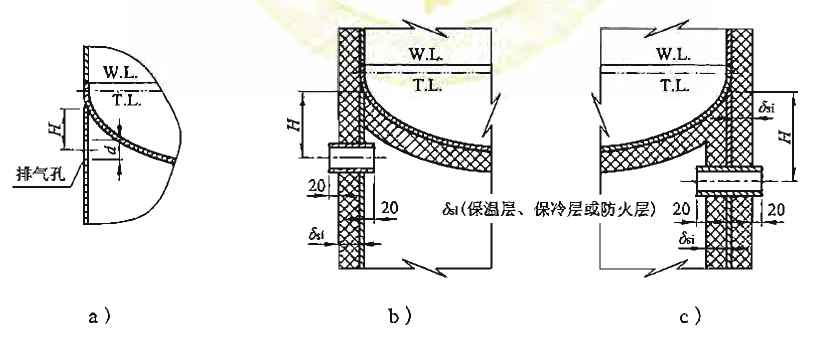

4.4 塔体裙座的设计计算 20

4.4.1 裙座的选材及选型 20

4.4.2 裙座壳的外径及壳壁 20

4.4.3 排气孔 21

4.4.4 引出孔 21

4.4.5 检查孔 22

4.5 地脚螺栓座 22

4.6 塔顶吊柱 23

4.7 塔式容器的质量计算 23

4.8 塔的基本自振周期的计算 26

4.9 地震力及地震弯矩的计算 26

4.9.1 危险界面的选取 26

4.9.2 水平及垂直地震力的计算 26

4.9.3 各截面地震弯矩的计算 27

4.10 风载荷及风弯矩的计算 28

4.10.1 塔型分段以及有效迎风直径计算 28

4.10.2 顺风向水平风力的计算 29

4.10.3 风弯矩的计算 30

4.11 偏心弯矩 31

4.12 最大弯矩 31

4.12.1 0-0截面的最大弯矩 31

4.12.2 Ⅰ-Ⅰ截面的最大弯矩 31

4.12.3 Ⅱ-Ⅱ截面的最大弯矩 32

4.12.4 Ⅲ-Ⅲ截面的最大弯矩 32

4.12.5 Ⅳ-Ⅳ截面的最大弯矩 32

4.13 塔壳的轴向应力的校核 33

4.13.1 各塔段的B值 33

4.13.2 稳定及强度验算 33

4.14 裙座稳定性校核 34

4.14.1 裙座材料的确定 34

4.14.2 0-0截面 34

4.14.3裙座大开孔处所在Ⅰ-Ⅰ截面 35

4.15 液压试验时Ⅱ-Ⅱ截面应力校核 36

4.16 地脚螺栓座 37

4.16.1 基础环板设计 37

4.16.2 地脚螺栓计算的设计及校核 39

4.16.3 筋板 40

4.16.4 盖板 41

4.17 裙座与塔壳连接焊缝 41

4.18 开孔补强计算 42

4.18.1 重沸器进料口的开孔补强计算 42

4.18.2 气相出口及安全阀口的开孔补强计算 43

4.18.3 进料口的开孔补强计算 45

4.18.4 重沸器返回口的开孔补强计算 47

4.18.5 液相出口的开孔补强计算 48

第五章 经济核算 51

总结 55

参考文献 56

致谢 58

第一章 前言

1.1 设计总体方案的确定

1. 设计基本要求:

(1)生产能力:150万吨/年催化汽油

(2)设计年运行时间330天,合计7920小时

(3) 生产能力:189.3吨/天。

2. 生产设备:F1型浮阀塔精馏塔。

相关图片展示: